连铸保护渣开发状况分析

李德军,许孟春,康伟,黄玉平,于赋志

(鞍钢集团钢铁研究院海洋装备金属材料及应用国家重点实验室,辽宁鞍山114009)

连铸保护渣是以CaO-SiO2-A12O3为基料,Na2O、CaF2等为熔剂,炭质组分作为骨架材料的一种硅酸盐材料,是连铸过程中关键性的辅助材料。连铸保护渣与连铸坯的质量有密不可分的关系,铸坯的横裂、角裂、纵裂等各种裂纹和表面夹渣、凹陷、结疤等钢坯质量缺陷均与保护渣有关。为了提高保护渣的冶金性能,提高连铸坯质量,国内外在保护渣的开发研究方面采取了多种手段,如:热态模拟、计算机仿真、微型连铸机等,大幅度提高了保护渣的性能质量。从当前保护渣的发展趋势来看,对适应大断面、高拉速和近终型断面连铸及低氟少钠等环保功能型的保护渣开发已经成为当前保护渣开发的热点。

1 保护渣发展历程

连铸工艺诞生初期,浇铸方式为敞开式[1],浇铸过程中没有连铸保护渣,坯壳与结晶器间的润滑、传热及对金属液面的保护是通过加入菜籽油来完成的。随着连铸坯钢种的增多和拉速的提高,对铸坯的质量和结晶器的使用寿命有了更高的要求,菜籽油已经不能满足连铸的发展需要,主要体现在结晶器铜板与坯壳之间的传热不好,热流波动大,使铸坯坯壳厚度不均,导致铸坯纵裂发生率升高;随着拉速的提高,菜籽油润滑作用降低,铸坯与结晶器之间的摩擦力增加,使结晶器寿命大幅降低。为了适应连铸技术的发展,20世纪60年代开发出了连铸保护渣。最初是用火力发电厂的烟灰掺入熔剂制成,其主要成分为粉煤灰[2-4]。这种保护渣的热损失比植物油更少,从而为降低钢水过热度创造了良好条件,能够有效提高铸坯质量。研究还发现,可将粉煤灰与石灰石和苏打灰、萤石等混合成一种可再利用的物质替代菜籽油,逐渐成为一种人工合成的保护渣,之后各国对连铸保护渣技术都进行了广泛研究,见表1[5]。

表1 保护渣技术的研究情况

从表1可以看出,保护渣的发展过程可归纳为以下几个阶段:(1)20世纪60年代为连铸保护渣试制开发及初次应用阶段;(2)20世纪70年代为连铸保护渣研究开发与应用的频繁阶段;(3)20世纪80年代为连铸保护渣研究和应用的进一步发展阶段;(4)20世纪90年代为连铸保护渣发展成熟阶段,计算机辅助设计技术出现,开发了适合各种钢种浇铸的保护渣,品种进一步丰富;(5)目前,根据高附加值钢种特殊成分的需要,连铸保护渣向着与钢种匹配更加合理、能够进一步提高铸坯质量的方向展开了更深层次的研究。

2 保护渣冶金功能及种类

根据所浇铸钢种成分的不同选择最匹配的结晶器保护渣,使其在浇铸过程中能够充分发挥出连铸保护渣的冶金功能,可以有效避免连铸坯表面产生纵裂纹等质量缺陷,不仅可以大幅提高铸坯的质量,还可以防止生产过程中发生粘结漏钢等事故。

2.1 渣层结构控制

由于高温钢水的热作用,添加到结晶器内钢水面上的保护渣从上向下依次形成粉渣 (原渣)层、烧结层(过渡)层,在钢水面上形成液渣层[6-7]。为了使保护渣能够充分发挥出最佳的冶金效果,渣层的结构控制至关重要,尤其是各渣层的厚度控制。如果液渣层过薄,容易在弯月面附近的结晶器铜壁形成渣圈,在结晶器上下振动过程中,弯月面下部的流渣缝隙易被渣圈局部封堵。液渣层越薄,封堵的部位越多,封堵时间也越长。对于板坯,在局部被封堵的表面处易产生纵向裂纹。如果液渣层过厚,保护渣冶金性能的稳定性不仅会大幅降低,而且对烧结层和原渣层的厚度也会产生不良影响。

2.2 保护渣冶金功能

绝热保温、防止二次氧化、润滑铸坯、改善传热和吸收夹杂物是连铸保护渣主要的冶金功能,如何充分发挥保护渣的冶金功能以提高铸坯质量是开展保护渣研究的核心。

2.2.1 绝热保温减少钢液热损失

保护渣的良好保温性能可以使铸坯弯月面处坯壳生长平稳,同时还能使弯月面有较大的曲率半径。伴随着弯月面曲率半径的增大,从结晶器下部钢液中上浮的气泡和氧化物夹杂就不易被弯月面捕捉,更易上浮到液渣层中,从而使钢液更加洁净。刘承军等[8]对其性能进行了深入研究,给出了一个综合评价指数JRBW来描述连铸保护渣的绝热保温性能。

2.2.2 隔绝空气防止二次氧化

保护渣在钢液高温作用下,会迅速形成液渣层,能够阻碍空气向钢液面的扩散,不仅防止钢液的二次氧化,避免钢液中合金元素的氧化,而且也起到了防止钢液从空气中吸氮的作用,有利于提高钢液洁净度。Pinheiro C A等人[9]研究发现,降低保护渣中FeO的含量,使其小于1%,会使液渣层厚度控制在10~20 mm,能起到很好的隔绝空气防止二次氧化的作用。

2.2.3 润滑铸坯减少铸坯粘结

为了降低裂纹和漏钢事故的发生以及提高结晶器使用寿命,结晶器铜板与铸坯之间必须得到良好的润滑,以此来降低相互摩擦力。研究发现,液渣膜厚度和液渣粘度分别与连铸保护渣的消耗量成正比和反比,因此实际生产中,常用保护渣消耗量来作为其润滑性能衡量参数。中户参等人[10]研究发现,拉速增加,保护渣消耗减少,可能导致坯壳润滑不良,造成表面缺陷,故高拉速时,采用非正弦振动模式,以提高正滑脱时间,增加保护渣消耗,特别是薄板坯连铸拉速高(4~5 m/min),结晶器宜采用非正弦振动模式,保护渣应能更快熔化成液态。

2.2.4 改善结晶器传热提高铸坯质量

结晶器内钢液凝固形成坯壳过程中,释放出大量的热量会经过坯壳、坯壳与保护渣界面、液态膜、固态膜、铜壁与保护渣界面、铜壁等多层介质和界面导向冷却水。热量所经各介质层及界面均存在不同程度的热阻[11],由于水冷铜壁在与高温液渣接触后,受到急冷和不均匀凝固的影响,容易在靠铜壁一侧形成粗糙的表面,形成不连续气隙,增加了热阻比例。此外,已凝固的液渣在急冷或重结晶作用下,渣膜内部还会形成大量垂直(或近于垂直)铜壁表面的裂纹,使热阻比例进一步增加。通过分析可知,铜壁与渣膜的界面热阻占总热阻的比例可达70%。

2.2.5 吸收非金属夹杂物净化钢液

研究表明[12],在连铸保护渣中添加离子半径相对较大的Na+、K+、Ba2+等碱金属化合物可以对大型网络体的结构进行破坏和断裂,进而降低保护渣粘度,提高液渣吸收夹杂物的能力。在保护渣中添加与O2-半径相近的F-也可以提高连铸保护渣对夹杂物的吸收能力。另外,通过添加一定量的MgO、BaO,降低碱度,提高综合碱度或加入Li2O等多种熔剂等方法具有很好效果。

2.3 连铸保护渣种类

连铸保护渣因缺少国家标准或行业标准,通常采用企业标准,也没有固定的分类方法[13]。按产品形貌连铸保护渣分为粉状、颗粒连铸保护渣;按生产方式分为机械混合渣、预熔或烧结渣和中空颗粒渣(又称喷雾成形渣);还可根据不同钢种性能要求和化学成分分为酸性、中性和碱性保护渣,含碳和无碳保护渣等。随着钢种性能要求的不断提高,现有保护渣已经难以满足钢种的开发需要。所以,必须开发新型保护渣以满足连铸生产的需要。

3 新型保护渣的开发

3.1 无氟保护渣

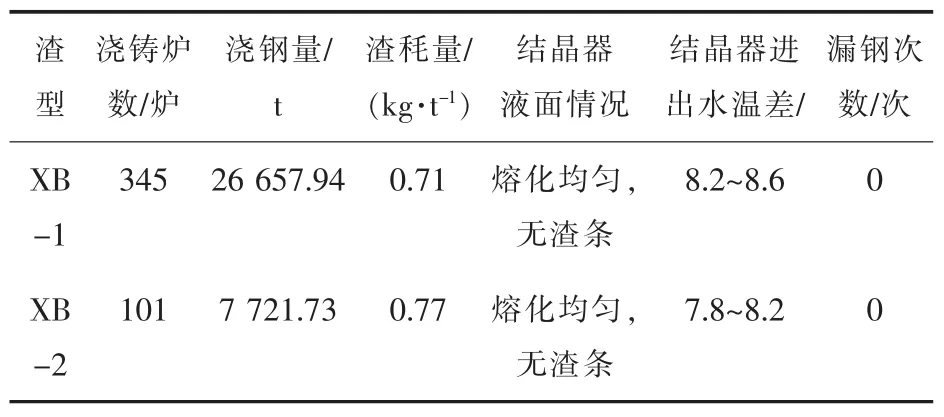

传统的连铸保护渣普遍都含有氟化物,在高温状态下,渣中的氟化物就会生成有毒气体,不仅给环境造成污染也直接危害到了操作人员的健康。因此,无氟保护渣成为国内外连铸保护渣开发研究的热点[14-15]。韩国浦项用B2O3替代氟化物研发的无氟渣具有较低的熔点、适合的粘度,使用过程中不仅铸坯非金属夹杂物明显减少,而且还能使二次冷却水处理的中和剂成本降低90%;朱立光对含Li2O的无氟保护渣粘度特性进行了实验研究,论述了研究制造无氟保护渣的可能性。但我国Li2O资源匮乏,Li2O价格高,会使保护渣的成本升高。对此,王谦、迟景灏等人研究认为,从保护渣玻璃化性能的角度出发,用BaO替代Li2O可行。河南西峡保护材料集团公司与重庆大学合作,以碳酸锂、硼砂、锂辉石、苏打和硼矿砂等不含氟物质为助熔剂,开发了两种新型无氟保护渣XB-1和XB-2,在重钢2号板坯铸机上实现了包晶钢无氟保护渣浇铸技术,其理化指标及使用情况如表2、3所示[16]。

3.2 超低碳保护渣

为了保证保护渣具有良好的分层结构,会在保护渣中加入一定数量的碳质材料。在超低碳钢生产中,保护渣中的碳质材料容易进入到钢液当中,导致铸坯碳含量升高、铸坯成分合格率降低、铸坯质量恶化等问题。保护渣在高温钢液的作用下,渣中碳会不断聚集形成含碳量较高的富碳层,其碳含量及厚度和保护渣中碳质材料的类型、含量密切相关。此外,在浇铸过程中,如果结晶器内钢液面波动较大,导致富碳层直接与钢液接触,就容易造成钢液增碳[17]。为了降低富碳层中的碳含量,可通过向渣中配加活性炭作为碳质材料或配加二氧化锰氧化物,降低超低碳钢浇铸过程中增碳现象的发生。

表2 无氟保护渣理化指标

表3 无氟保护渣使用情况

此外,还可以向保护渣中配入一定量的强还原性物质、有机纤维、碳化物、碳酸盐或采用二钙硅酸盐做基料,在控制熔化速度的情况下,降低超低碳钢增碳量。S.Terada[18]对新型陶瓷材料如硼化物、硅化物、氮化物等代替保护渣中的碳质材料进行了研究,认为可以用BN代替碳质材料;H.Nakada等[19]分别选择了 11 种氧化物和8种氮化物作为骨架粒子配入保护渣中,对保护渣的发泡性、烧结性和熔化温度进行了试验研究。结果表明,添加BN粒子的保护渣具有较弱的发泡性和烧结性,与含碳保护渣的冶金性能相当;Y.Kashiwaya[20]对比了BN与石墨的物理性能后认为,BN粒子和炭黑粒子对熔化速度的调节机能程度相同,虽然可以避免超低碳钢的增碳,但也会带来钢中增硼这样的新问题。此外,添加BN粒子的保护渣的不足还表现在块性强,影响熔化均匀性,高温下容易出现鼓泡膨胀,影响连铸操作,BN价格昂贵,使保护渣成本增加等一些新问题。

3.3 彩色保护渣

普通保护渣由于含有一定数量的自由碳控制熔化性能,所以保护渣的颜色通常是黑色或灰色。彩色保护渣是在减少甚至不使用黑色自由碳,保证保护渣各种物化性能指标满足使用要求的基础上,采用一些原材料替代自由碳,将保护渣彩色化处理。与含碳的常规保护渣相比,彩色保护渣的优点如下:

(1)防止用错保护渣;

(2)减少或者消除由于产生结渣条而带来的连铸坯缺陷;

(3)改善结晶器内的熔化特性;

(4)减少连铸坯增碳及夹杂等缺陷;

(5)减少高拉速引起的各种缺陷;

(6)更加方便地满足用户不同品种、不同参数保护渣的需要。

在彩色保护渣开发上,2006年德国进行了彩色保护渣开发,在北美一些钢厂的几台板坯和薄板坯连铸机上试验,取得了很好的效果。我国西峡龙成冶金材料有限公司[21]开发了一种在超低碳钢连铸生产中使用无碳的彩色保护渣,该彩色保护渣在基料中没有加入含碳的材料,而是加入了氧化铁红的保护渣,不会造成钢水增碳。但国内目前还没有彩色保护渣使用的相关报道。

3.4 高铝钢保护渣

随着连铸技术的不断发展,一些铝含量相对较高的钢种, 如 20Mn23A1V (ω [Al]<2%)、38CrMoAl(ω[Al]=0.7%~1.1%)等己由原来的模铸工艺生产改为连铸生产。由于高铝钢在浇铸过程中不可避免会有部分铝氧化生成Al2O3进入到保护渣中,导致保护渣冶金性能发生变化,从而使铸坯质量恶化,难以保证铸坯质量合格率。因此,开发与高铝钢相匹配的保护渣是保证高铝钢以连铸方式生产的关键。20世纪80年代末期,重庆大学的王家荫等人[22]对含铝钢连铸保护渣基础理论进行研究认为,大量Al2O3进入渣中,容易形成高熔点物质钙铝黄长石,使渣的玻璃性能变差,从而影响保护渣的润滑作用,恶化了铸坯的表面质量。研究指出,当保护渣中的MnO含量控制在5%~8%可减缓钢中铝含量增加给保护渣带来的不利影响。 Itoh[23]对 20Cr5Al钢用保护渣进行了研究,认为钢液中上浮的Al2O3进入液渣中后,增加了保护渣的熔化温度,基于此设计了低熔点保护渣,同时减少保护渣中的SiO2含量,可以有效防止渣中Al2O3增加,保护渣粘度稳定、消耗正常,铸坯质量得到改善。谢兵、董金刚等人[24-25]提出了“双高渣”(高碱性高玻璃化保护渣)理论,该渣具有低粘度、低熔化温度、多组分及各组分含量较少的特点,适于高铝钢生产。

4 结语

随着新钢种品种的增多,与之匹配的连铸保护渣的分类也越来越复杂,尤其是近些年特殊钢种不断开发,研究与其匹配的连铸保护渣成为了钢种开发的关键环节。而保护渣在使用过程中,通常会出现两方面问题:一方面是保护渣自身成分对钢种产生影响,如超低碳钢增碳问题;一方面是钢种的成分对保护渣冶金性能的恶化,如高铝钢容易使保护渣粘度增加。为了使钢种能够与保护渣更好地匹配,国内外学者进行了大量研究,但对保护渣的组成及钢种成分对保护渣冶金性能的影响机理还需要一进步深入研究。此外,随着人们环保意识的增强,对环保型的保护渣(无氟保护渣)进行了大量研究和试验,但是出现的新问题还需要进一步解决。对于彩色保护渣来说,在使用过程中虽然能够更好区分,但与钢种相互匹配及能否达到理想的使用效果还有待研究。