从阳极炉洗渣中富集硫酸钡试验研究

李 涛

(紫金铜业有限公司 铜绿色生产及伴生资源综合利用福建省重点实验室,福建 龙岩 362604)

火法炼铜工艺包括熔炼、吹炼、火法精炼、电解精炼等工序[1-2]。在粗铜火法精炼工序中,关键步骤之一是通过阳极炉浇铸[3]形成具有一定形状和质量的铜阳极板,再通过电解精炼获得高纯度电解铜。铜阳极板浇铸过程中,为避免铜模与阳极板发生粘连,同时改善铜阳极板外观质量,往往要在铸模上喷涂脱模剂。常用脱模剂的主要成分为硫酸钡[4-7],其性质稳定,难溶于酸和碱,熔点为1 580 ℃,颗粒粒径小,比表面积大,可以很好地附着于铜模上。浇铸得到的铜阳极板进入冷却池冷却,同时用高压水枪进行冲洗,此时覆盖在阳极板表面的脱模剂脱落进入水池,形成阳极炉洗渣。阳极炉洗渣中含有大量硫酸钡、氧化亚铜、氧化铜、其他氧化渣及少部分单质铜,具有回收价值[8]。

脱模剂粒度很细,往往覆盖在铜或氧化亚铜表面;而硫酸钡化学性质稳定,通常难溶于酸或碱:致使有价金属难以得到回收,硫酸钡脱模剂也未能得到再生利用[9-11]。当前,大多数冶炼厂将阳极炉洗渣返回熔炼工序处理或送渣选车间回收铜,但硫酸钡熔点高,不利于吹炼渣形成,大量被包裹的铜或氧化亚铜进入炉渣或选渣中[12],进一步降低了铜回收率。

目前,从阳极炉洗渣中综合回收铜、钡等有价金属,实现洗渣无害化、资源化未见有产业化报道。试验利用水力旋流装置分离阳极炉洗渣,从富集得到的硫酸钡精砂中进一步酸洗除杂,得到符合要求的脱模剂,实现硫酸钡回收利用。

1 试验部分

1.1 试验原料

试验原料取自某铜冶炼厂铜阳极板浇铸工序,经200 ℃高温烘干、研磨并过80目筛,混匀,多元素分析结果见表1,粒度筛析结果见表2。

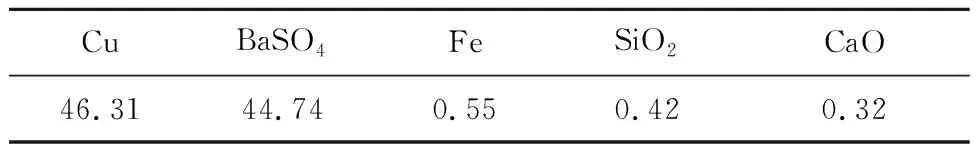

表1 阳极炉洗渣主要化学成分 %

表2 阳极炉洗渣粒度筛析结果

由表1看出:阳极炉洗渣主要成分为BaSO4和Cu;其中Cu质量分数为46.31%,BaSO4质量分数为44.74%。

由表2看出,Cu和BaSO4分布在不同的粒度区间:Cu主要分布在+200目颗粒中,占比82%;BaSO4主要分布在-200目颗粒中,占比为52%。

1.2 试验流程

试验提出重选分离—酸浸提纯工艺,利用阳极炉洗渣中硫酸钡(ρ=4.25~4.5 kg/m3)与单质铜(ρ=8.96 kg/m3)、氧化铜(ρ=6.3~6.9 kg/m3)及其他氧化物之间的密度差及粒径差(硫酸钡粒度较细,-400目占比≥90%),通过重选、粒度筛析分离硫酸钡,对得到的粗硫酸钡再进行酸浸除杂,得到合格硫酸钡产品。

1.3 试验设备及试剂

试验设备:FX200型水力旋流器,内径200 mm,溢流管径50 mm,底流口径25 mm,处理能力24 m3/h。水力旋流器是利用砂泵以一定压力和流速将矿浆沿切线方向旋入圆筒,矿浆以很快的速度沿筒壁旋转产生离心力。在离心力和重力作用下:较粗、较重的矿粒被抛向器壁,作旋流向下运动,最后由底部沉沙嘴排出;较细颗粒和大部分水,形成旋流沿中心向上升起,至上部溢流管溢出[13-14]。酸浸时采用XMTH-2C型恒温电热套加热。

分析设备:DGS-Ⅲ型原子发射光谱仪、X’ Pert Pro MPD型X射线衍射仪。

试验所用试剂:硫酸,工业级。

2 试验结果与讨论

2.1 重选分离

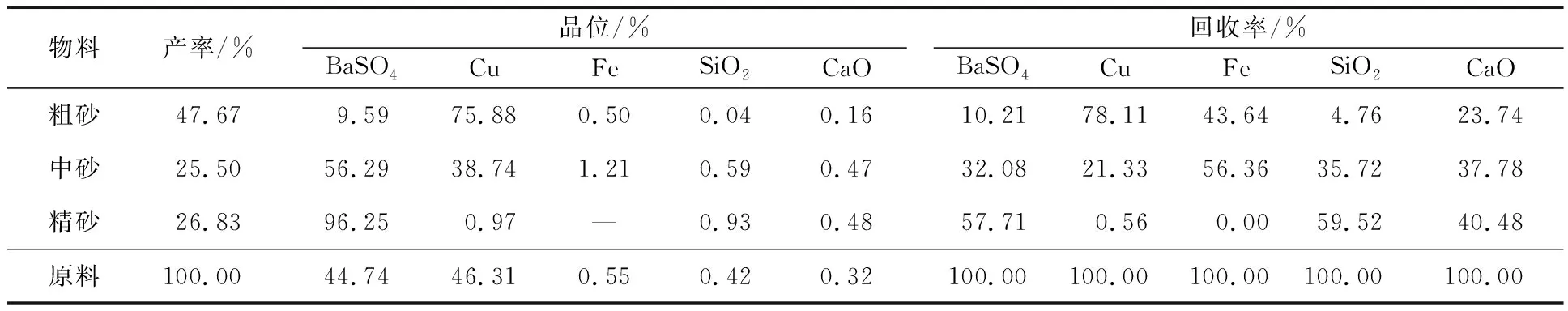

FX200型水力旋流器,入料压力0.1 MPa,矿浆浓度20%,100目粗选和400目精选试验结果见表3。

表3 阳极炉洗渣重选试验结果

由表3看出:阳极炉洗渣经水力旋流器100目粗选后,粗砂产率为47.67%,粗砂中铜质量分数达75.88%;而硫酸钡质量分数由最初的44.74%降至9.59%。所得粗砂直接返回转炉处理,比之前的阳极炉洗渣处理量减少52.33%;而且随硫酸钡质量分数减少,也更有利于转炉吹炼过程中渣型的控制及铜直收率的提高。

对水力旋流器100目筛的溢流物进行400目筛精选,分别得到中砂和精砂,其产率分别为25.50%和26.83%。精砂中硫酸钡质量分数高达96.25%,主要杂质SiO2、CaO质量分数分别为0.93%、0.48%,完全满足工业阳极炉喷涂对硫酸钡的质量要求(w(BaSO4)≥95%)。

此外,中砂中,铜和硫酸钡质量分数分别为38.74%、56.29%,需对其进一步提纯以得到合格硫酸钡产品。

2.2 中砂酸浸提纯

2.2.1硫酸浓度的影响

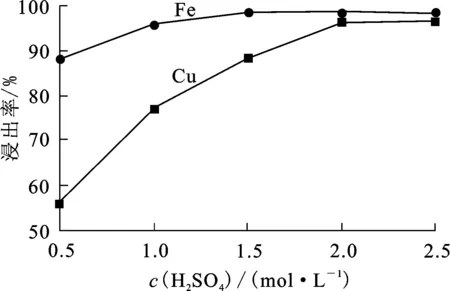

中砂质量100 g,液固体积质量比4∶1,反应温度80 ℃,反应时间2 h,硫酸浓度对中砂浸出效果的影响试验结果如图1所示。

图1 硫酸浓度对中砂浸出效果的影响

由图1看出:中砂中的铜、铁浸出率都随硫酸浓度增大而提高;硫酸浓度增至2 mol/L时,铜、铁浸出率分别提高到96.17%、98.31%;继续增大硫酸浓度,铜、铁浸出率变化不大。硫酸浓度较低时,浸出反应不完全,随硫酸浓度增大,浸出反应趋于完全。综合考虑,选择适宜的硫酸浓度为2 mol/L。

2.2.2液固体积质量比的影响

中砂质量100 g,硫酸浓度2 mol/L,反应温度80 ℃,反应时间2 h,液固体积质量比对中砂浸出效果的影响试验结果如图2所示。

图2 液固体积质量比对中砂浸出效果的影响

由图2看出:中砂中的铜、铁浸出率随液固体积质量比增大而提高;液固体积质量比增至6∶1时,铜、铁浸出率分别提高至98.38%、99.72%。随液固体积质量比增大,矿浆浓度降低,溶液中离子扩散动能增大,有利于溶解反应正向进行;但液固体积质量比过大(超过5∶1),铜、铁浸出率并未见大幅提高。因此,确定最佳液固体积质量比为5∶1。

2.2.3反应温度的影响

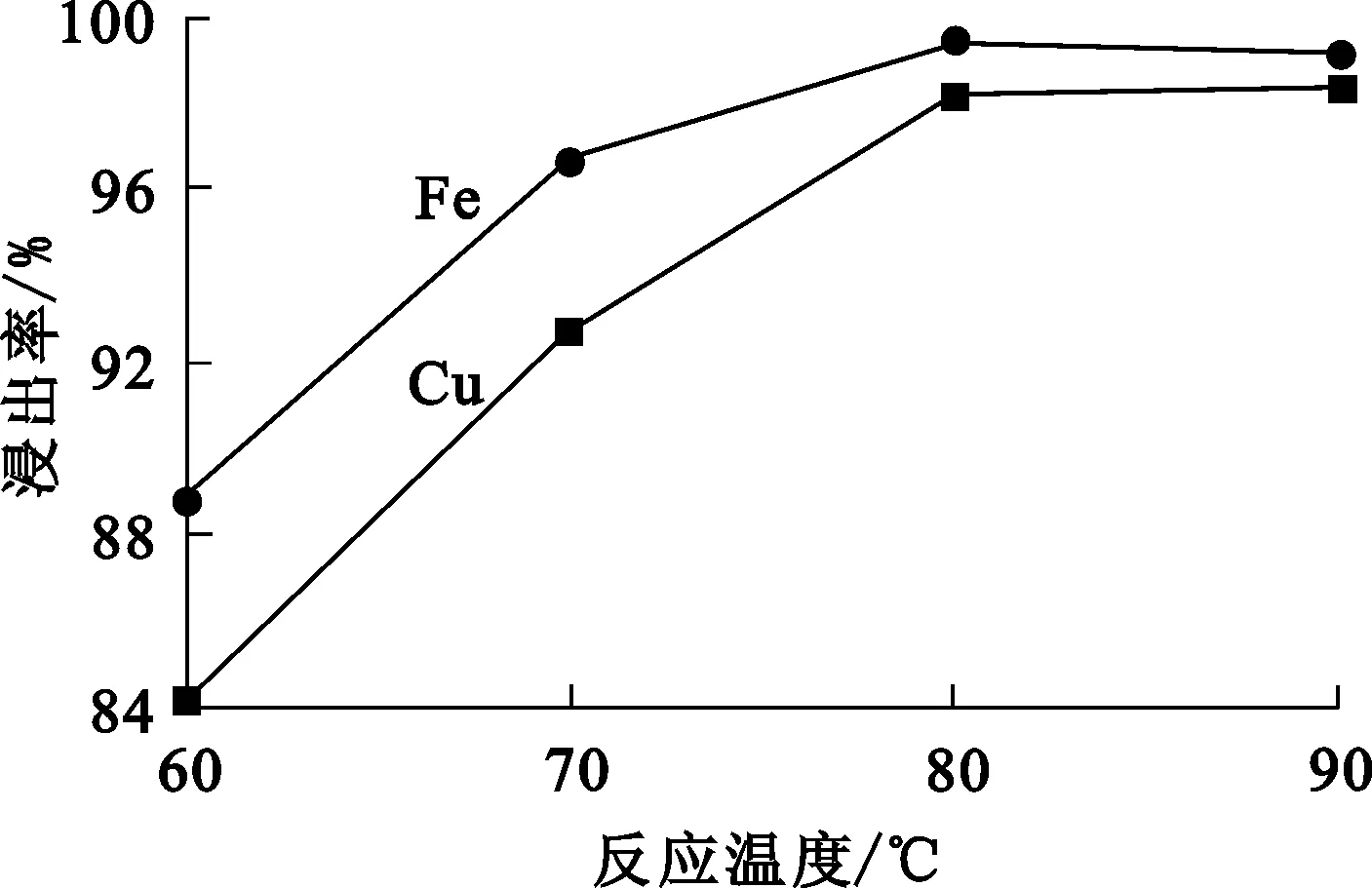

中砂质量100 g,硫酸浓度2 mol/L,液固体积质量比5∶1,反应时间2 h,反应温度对中砂浸出效果的影响试验结果如图3所示。

图3 反应温度对中砂浸出效果的影响

由图3看出:铜、铁浸出率随反应温度升高而提高;温度为80 ℃时,铜、铁浸出率分别为98.22%、99.46%;但温度超过80 ℃,铜、铁浸出率增幅趋缓。外界提供的能量会促使分子活化,增大分子间有效碰撞概率,从而有利于铜、铁浸出。综合考虑,确定适宜温度为80 ℃。

2.2.4反应时间的影响

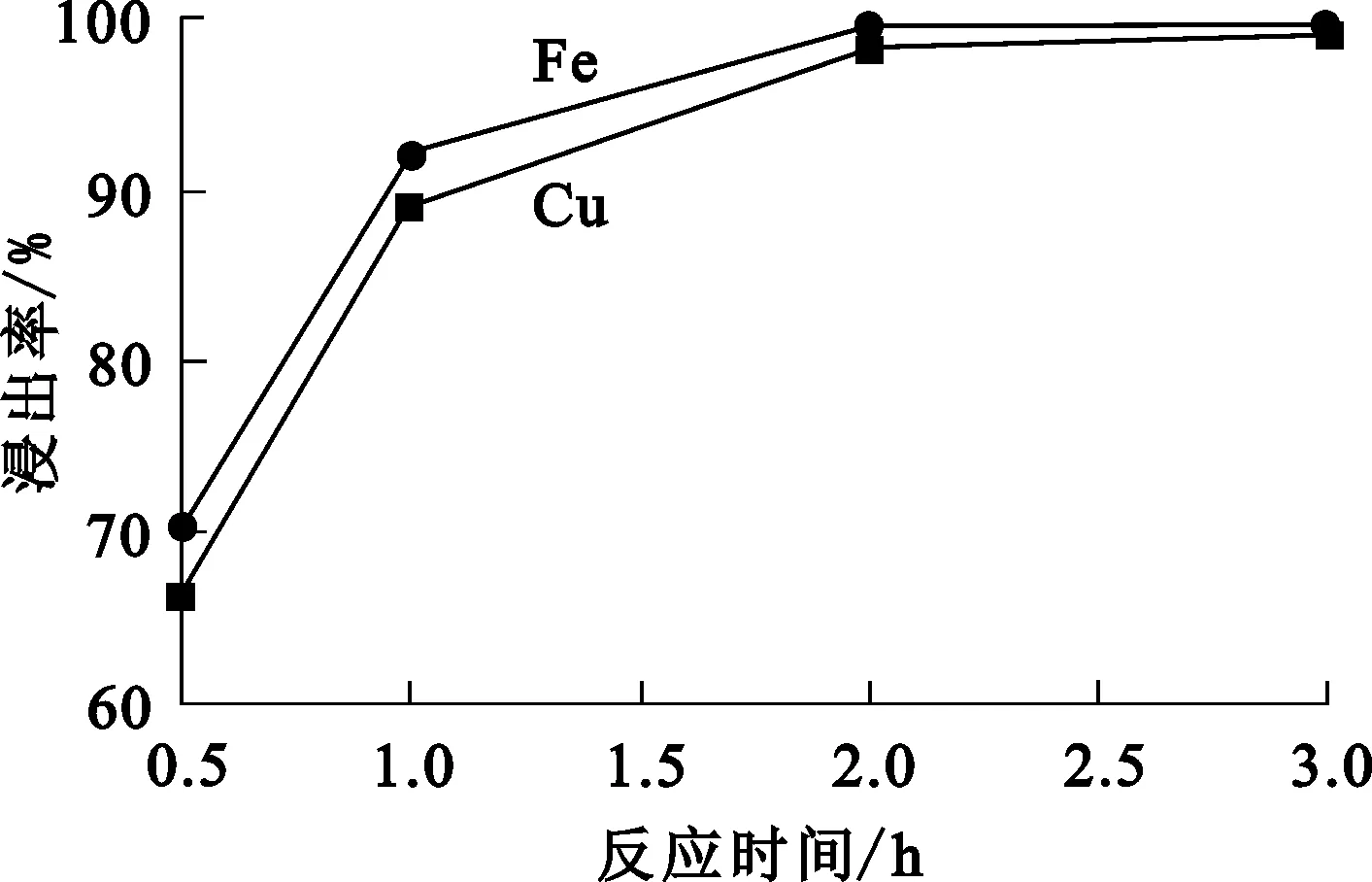

中砂质量100 g,硫酸浓度2 mol/L,液固体积质量比5∶1,反应温度80 ℃,反应时间对中砂浸出效果的影响试验结果如图4所示。

图4 反应时间对中砂浸出效果的影响

由图4看出:随反应时间延长,铜、铁浸出率提高;反应时间大于2 h后,铜、铁浸出率变化不大,反应趋于平衡。综合考虑,确定最佳反应时间为2 h。

2.2.5扩大试验

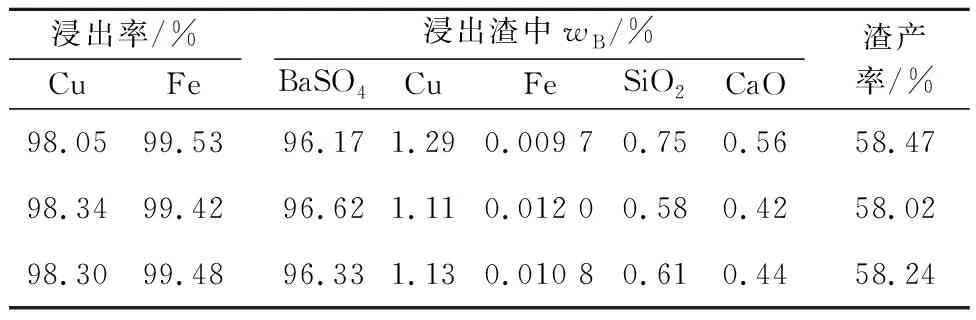

中砂质量1 kg,硫酸浓度2 mol/L,在液固体积质量比5∶1、反应温度80 ℃、反应时间2 h条件下进行3组平行扩大试验,结果见表4。所得浸出渣与水利旋流重选所得硫酸钡混匀后进行物相检测,结果如图5所示。

表4 扩大试验结果

由表4看出:最优条件下,中砂中的铜、铁浸出率分别达98%、99%;所得浸出渣中硫酸钡质量分数提高至96%以上,杂质元素铜、铁质量分数分别降到1.2%、0.01%左右,主要物相为硫酸钡及少量铜单质。

图5 硫酸钡产品的XRD分析图谱

3 经济效益分析

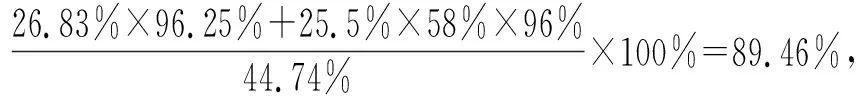

某铜冶炼企业年产阳极炉洗渣800 t,按硫酸钡质量分数44.74%计,含硫酸钡358 t。采用上述工艺,精砂产率26.83%,硫酸钡质量分数96.25%;中砂经酸浸,渣产率58%,渣中硫酸钡质量分数96%:则硫酸钡回收率为

按硫酸钡市场价格3 150元/t计算,则年回收硫酸钡收益为

358 t×89.46%×3 150元/t=100.88万元。

4 结论

对阳极炉洗渣进行二级水利旋流重选,粗砂、中砂、精砂产率分别为47.67%、25.50%及26.83%。精砂中硫酸钡质量分数为96.25%,符合阳极板硫酸钡脱模剂质量要求。对中砂用2 mol/L硫酸进行酸浸提纯,在液固体积质量比5∶1、温度80 ℃下反应2 h,铜、铁脱除率分别达98%、99%以上,酸浸渣中硫酸钡质量分数超过96%。对于年产阳极炉洗渣800 t的企业,采用该工艺处理后,可节约硫酸钡成本100.88万元/年。