高性能净水活性炭的工艺研究及优化

黄济民, 温维丽, 宋秀峰, 杜 平, 赵大力

(山西新华化工有限责任公司,山西 太原 030008)

针对目前我国净水用活性炭生产企业规模小、制备工艺落后、生产成本高、产品质量不稳定、净水活性炭对复杂水质污染物吸附性能差、吸附易饱和等问题,提高国产饮用水深度处理用煤质活性炭的品质,以适应饮用水深度处理市场急需大批高性能活性炭的实际状况。通过研究优化配比生产原料,改进生产工艺,结合净水活性炭生产工艺,研究高性能活性炭生产工艺,研究目标是将碘吸附值达到1 100 mg/g 以上,亚甲基蓝值达到250 mg/g以上,强度大于92%。

1 高性能活性炭小试研究

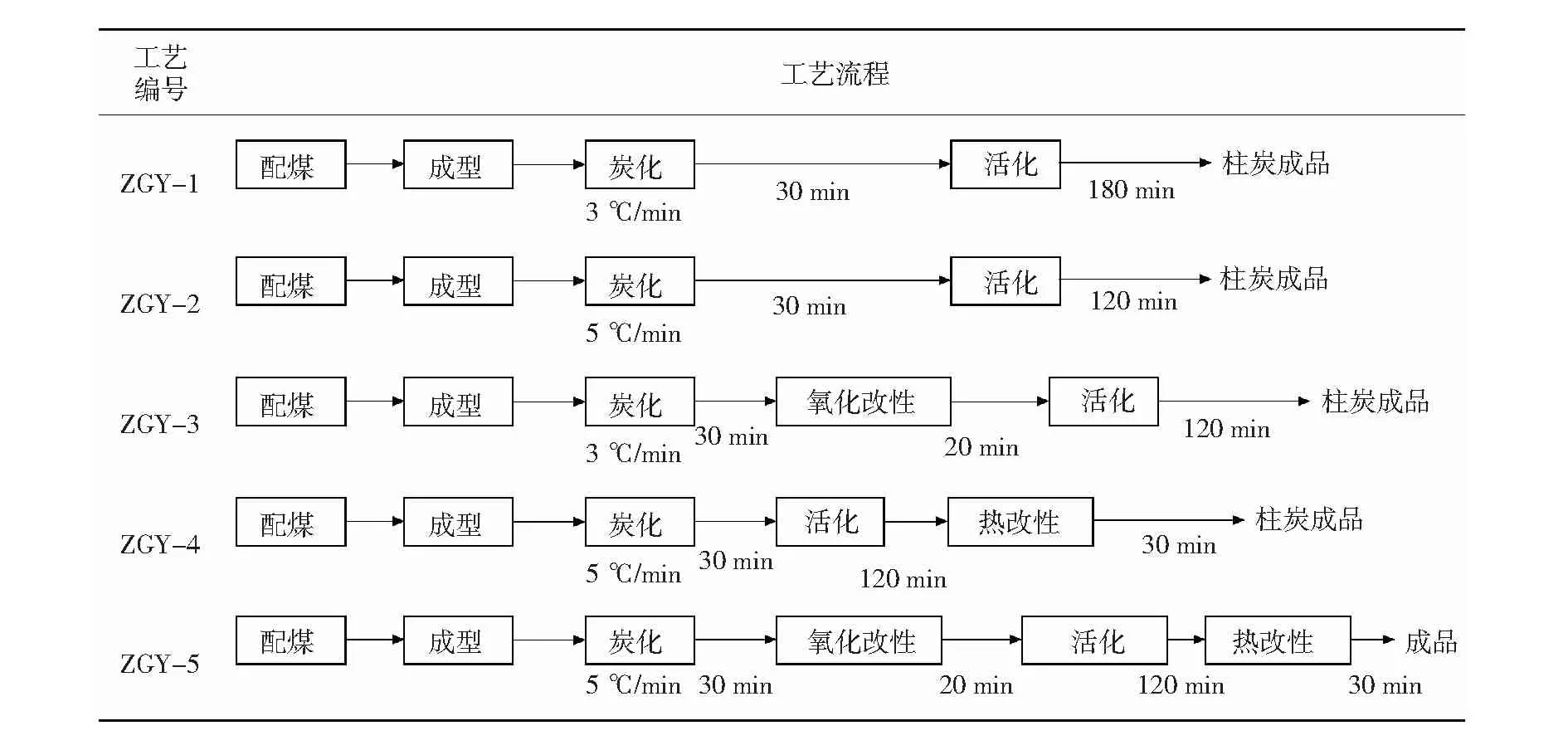

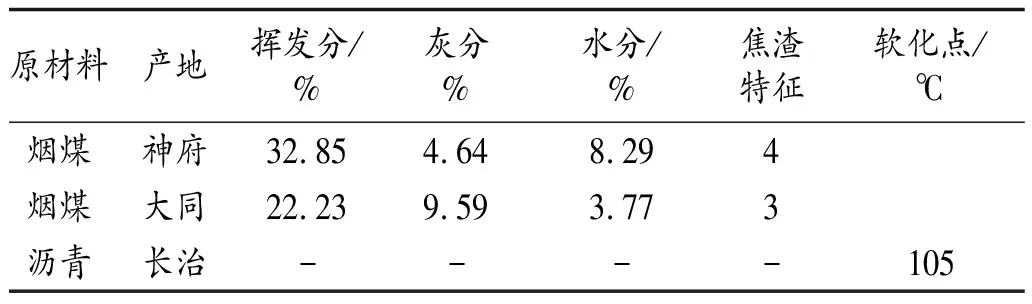

为了制备出高性能净水活性炭,按照净水活性炭的生产工艺,设计出了表1几种工艺方案,并进行了小试试验,试验结果见第24页表2。

表1 高性能净水活性炭小试工艺方案

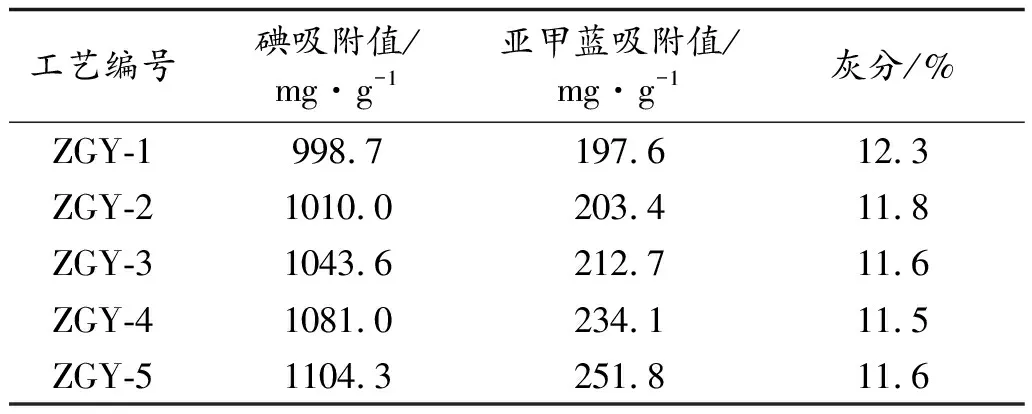

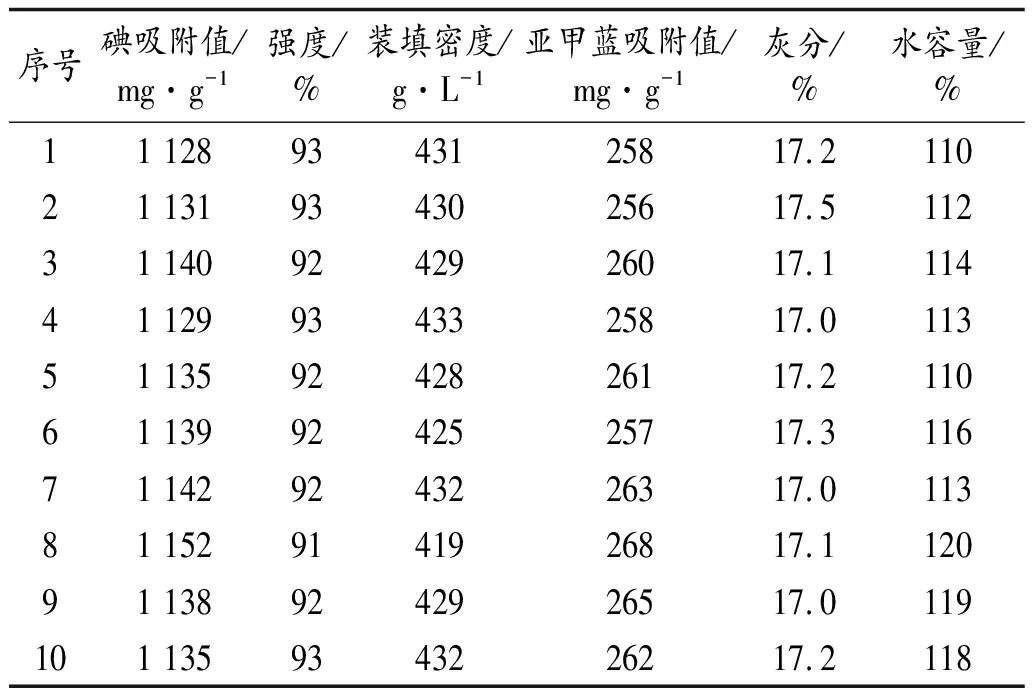

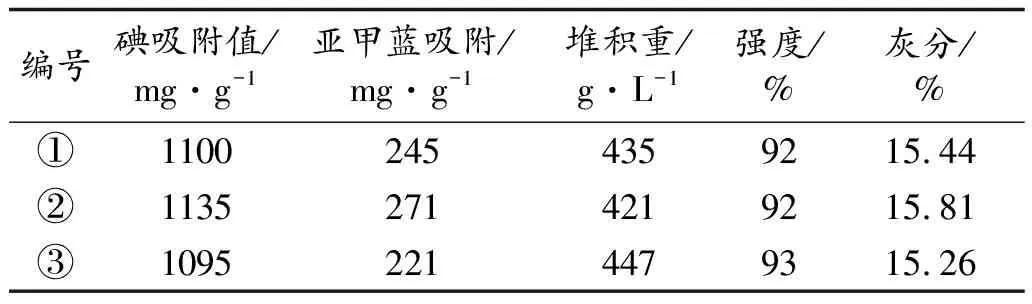

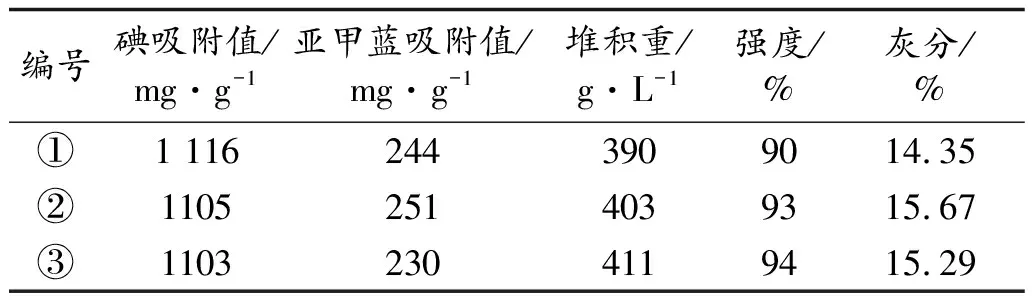

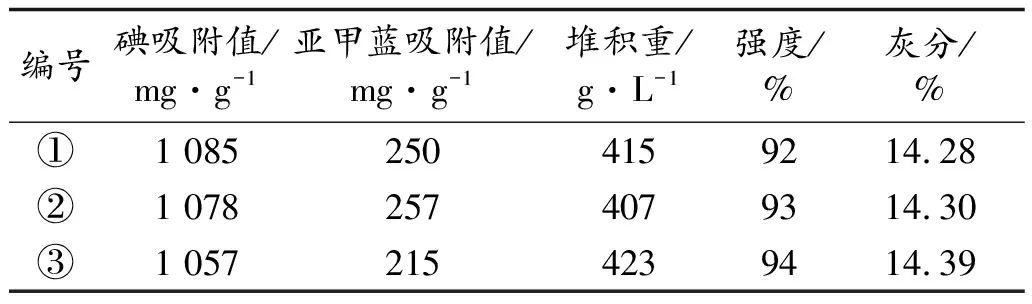

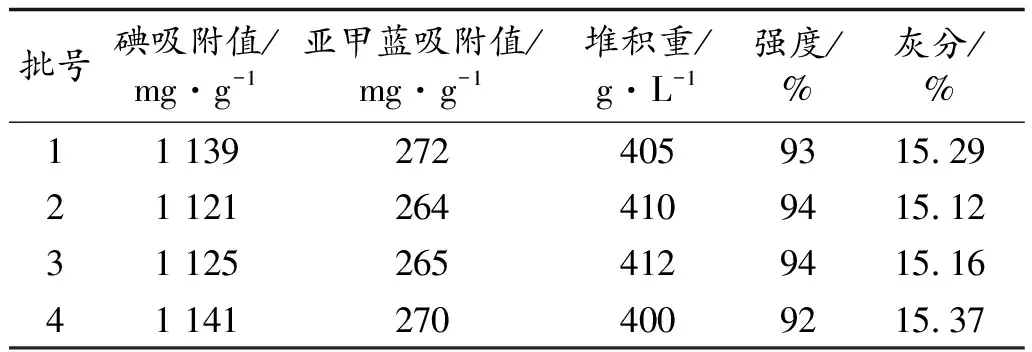

从表2可以看出,ZGY-5工艺即活化前氧化、活化后改性工艺制得的高效活性炭成品性能最优,以此工艺确定工艺条件,试制10批小样,试验结果见第24页表3。

2 高性能净水活性炭生产工艺优化

高性能净水活性炭生产过程由配煤、磨粉、成型、炭化、预氧化、活化、热改性、筛分8个工序组成。

2.1 配煤工序

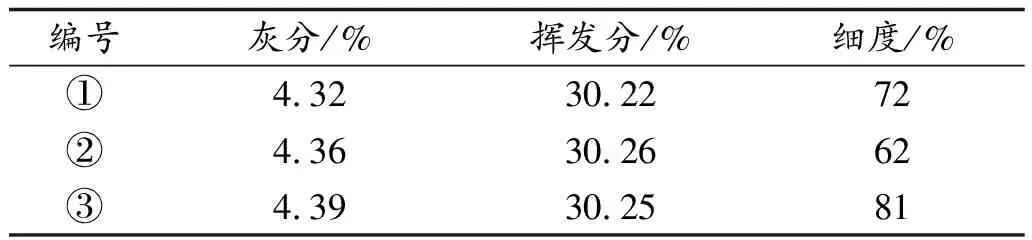

由于神府煤、大同煤配合生产的压块成型料强度高,炭化、活化工艺过程质量易于调整控制,故配煤工序在神府煤、大同煤按一定比例配煤生产活性炭的基础上进行优化。在小试的基础上进行放大生产试验,进行工艺优化,从而满足大生产要求,生产出满足高性能净水炭指标的产品。为了使成型更加容易,提高活性炭的强度,生产线在用神府煤、大同煤按照一定比例配煤后,再添加一定比例的沥青。原材料性能指标见表4。

表2 不同工艺方案制得的活性炭成品性能

表3 高性能净水活性炭分析数据

表4 原材料性能指标

分别选用以下3种配比进行放大试验。

①m(神府煤)∶m(大同煤)∶m(沥青)=85∶10∶5;

②m(神府煤)∶m(大同煤)∶m(沥青)=80∶15∶5;

③m(神府煤)∶m(大同煤)∶m(沥青)=80∶10∶10。

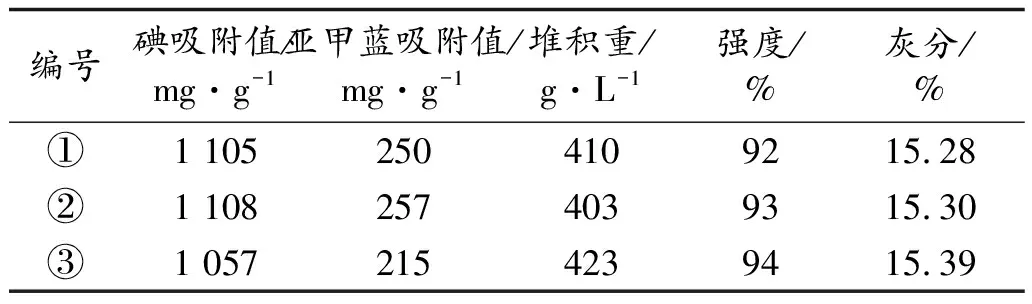

磨粉细度控制在325目(44 μm,下同)70%通过,成型压力控制在18 MPa,炭化温度按550 ℃控制,活化温度控制在900 ℃进行。在其他工序工艺条件一定的情况下,试验结果如表5。

从表5数据可以看出,采用3种配比生产出来的高性能活性炭吸附性能均比较高,其中,第②种配方制得的成品指标最理想,达到了课题目标要求。

表5 不同配比产品性能

采用配方②继续进行后续试验过程。

2.2 磨粉工序

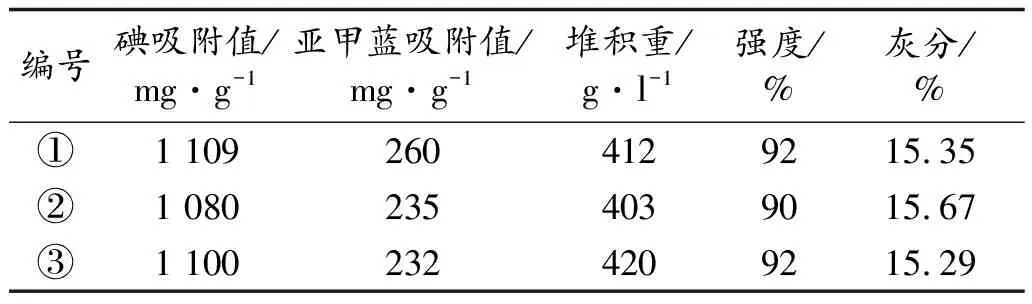

按照m(神府煤)∶m(大同煤)∶m(沥青)=80∶15∶5进行配煤,然后进行磨粉工序工艺优化。成型压力控制在18 MPa,炭化温度按550 ℃控制,活化温度控制在900 ℃进行。磨粉细度控制按①325目70%通过、②325目60%通过、③325目80%通过3种方案进行试验,煤粉性能见表6,产品分析指标见表7。

表6 煤粉性能

表7 活性炭性能

从表7数据可以看出,在成型工艺和后续炭化、活化工艺一定时,磨粉细度越粗,成型料、炭化料和产品的堆积重和强度越低,吸附性能越低;当磨粉细度控制在325目70%通过时,成型得率高,易成型,成型料强度好,炭化和活化过程中会形成很好的强度,且微孔、次微孔、中孔均比较发达。在成型、炭化、活化工艺一定时,只有煤粉细度适中才能生产出强度好,微孔、次微孔及中孔发达的高性能净水活性炭,故磨粉细度控制在325目70%以上通过。

2.3 成型工序

净水活性炭采用干法挤压成型,煤粉通过螺旋输送机输送至两个压辊之间,通过高压挤压成块状,在成型过程中,压力对产品的强度和后续产品的吸附性能影响较大。按m(神府煤)∶m(大同煤)∶m(沥青)=80∶15∶5,煤粉325目70%通过进行配煤和磨粉,然后进行成型工序工艺优化。成型压力按照①15 MPa、②18 MPa、③20 MPa 3种方案分别进行控制,其他工艺指标不变,所生产活性炭分析结果见第25页表8。

从表8中可以看出,成型压力越高越易成型,成型料强度越高,在后续的炭化、活化中易造成强度差的现象,生产过程中损耗高,得率较低;成型压力控制在18 MPa时,生产出来的产品堆积重、强度及吸附性能均较好,均能达到课题指标要求,故确定成型压力为18 MPa。

表8 不同压力下净水炭性能

2.4 炭化工序

炭化是活性炭生产中主要热处理工序之一。炭化过程属于原料在隔绝空气条件下的热分解过程,随着温度的升高,成型料中的有机物在一定温度下发生热分解和缩聚反应,分解产物溢出后形成了一定的初步孔隙,同时,原料中的黏结组分在炭化过程中结焦形成骨架结构,形成一定的强度。按m(神府煤)∶m(大同煤)∶m(沥青)=80∶15∶5,煤粉325目70%通过,成型压力18 MPa进行配煤、磨粉和成型,然后进行炭化工序工艺优化。活化温度控制在880 ℃~960 ℃进行,炭化中部温度分别控制为①500 ℃、②550 ℃、③600 ℃。其他工艺指标不变,所生产活性炭分析结果见表9。

表9 不同炭化温度下活性炭性能

通过分析结果可以看出,炭化温度控制在550 ℃,为最佳炭化工艺。

2.5 活化工序

活化前对炭化料进行氧化改性,氧化温度350 ℃,活化温度880 ℃~960 ℃,炭化中部温度分别控制在①500 ℃、②550 ℃、③600 ℃,活化料通贫氧热进行热改性。改性后活性炭指标见表10。

表10 改性后活性炭分析结果

从表10中可以看出,炭化温度较低时,成品强度较低,炭化温度越高,炭化料强度越高,但温度过高时,炭颗粒表面会烧焦,不利于活化过程的进行,当炭化温度控制在550 ℃时,可生产出指标优良的高性能净水活性炭产品。

2.6 生产线活化前氧化、活化后改性新工艺的工艺稳定性试验

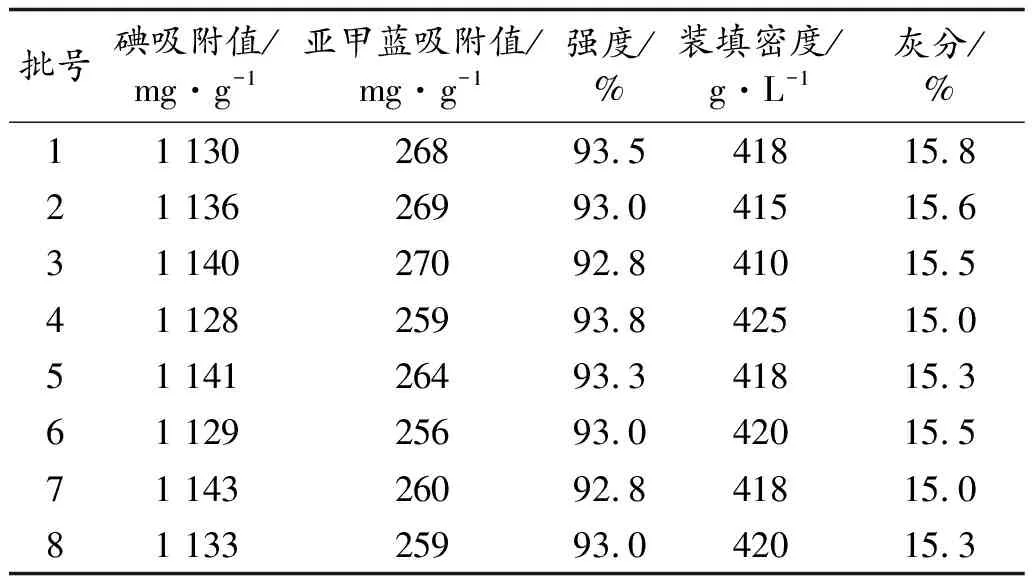

以确定的活化前氧化、活化后改性的新工艺在生产线上进行了工艺稳定性考核试验,试验共生产了8批,试验结果见表11。

表11 新工艺稳定性考核试验数据

2.7 总体工艺

活化过程在斯列普炉内进行,采用物理法活化,在斯列普炉内,通过高温水蒸气、烟道气和炭直接接触发生化学反应来进行造孔,从而生产出孔隙发达的活性炭。由于多年来已形成固定的活化工艺,故生产过程中直接沿用原工艺,只是在活化后期在冷却带内增加了热改性过程。

总体生产工艺:原料配比:m(神府煤)∶m(大同煤)∶m(沥青)=85∶10∶5;磨粉:细度325目70%通过;成型:成型压力18 MPa;炭化:炭化中部温度(550±10) ℃;预氧化:(350±20) ℃;活化:活化温度880 ℃~960 ℃,蒸汽压力0.35 MPa~0.45 MPa;热改性:通贫氧热空气逐步冷却,时间延长25 min。

总体工艺确定后,在生产线按此工艺生产出来的前4批高效活性炭性能指标如表12。

表12 高性能净水炭大生产抽样分析数据

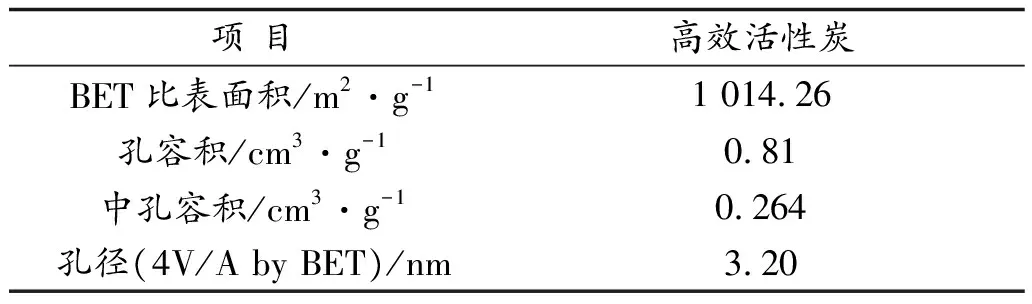

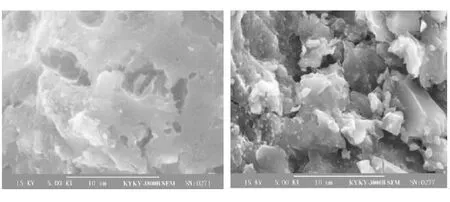

对制备出的高性能活性炭进行了孔隙结构分析,见第26页表13,扫描电镜图见第26页图1。

3 结语

1) 通过本试验研究,达到了预期目标,净水活性炭碘吸附值达到了1 120 mg/g以上、亚甲基蓝吸附值达到了260 mg/g以上。

表13 高性能活性炭小样的孔隙结构分析数据

图1 高性能净水活性炭电镜结构图

2) 通过小试及大生产的开展,为公司新产品开发奠定了基础。

3) 通过高性能净水活性炭的研究,对开发神府煤、大同煤配煤生产活性炭扩大了新的应用领域。