二级增压系统低压级涡轮进口旋流对性能影响研究

刘艳斌, 王晓江, 董 意, 王普凯

(1. 陆军装甲兵学院车辆工程系,北京 100072; 2. 69236部队, 新疆 沙湾 832106)

目前,二级增压涡轮系统一般是基于涡轮MAP图进行匹配,这种匹配方法假定二级涡轮之间为均匀流场,涡轮之间不存在相互耦合关系。实际上,高压级涡轮出口气流存在垂直于主流方向的旋流,由于高压级涡轮出口直接与低压级涡轮进口连接,因此旋流会传递至低压级涡轮,导致低压级涡轮进口流动呈现非均匀性。WESTIN等[1]通过研究发现与单独测试的增压器涡轮性能相比,二级涡轮增压系统工作时低压级涡轮效率特性差别较大,认为这主要是受低压级涡轮入口旋流所影响,但未对低压级涡轮入口旋流影响涡轮性能的规律及机理进行深入研究。FREDRIK等[2]研究了不同涡轮进口二次流对性能的影响规律,但未进一步研究旋流旋向及强度对涡轮效率的影响。

基于此,笔者通过模拟涡轮进口气体旋流,探究了不同旋向旋流对涡轮效率的影响机理,以及涡轮效率随进口旋流强度及涡轮工况的变化规律,以期为优化二级涡轮增压系统性能提供技术支撑。

1 涡轮三维流动仿真

计算所用数学模型采用完全可压的Navier-Stokes方程组,并采用时间推进法求解。湍流模型采用Spalart-Allmaras模型。给定质量流量、静温、绝对气流角以及湍流黏性系数为入口边界条件,其中:为体现涡轮进口旋流对叶轮进口气流的影响,其叶轮进口绝对气流角不能给定为恒定值。涡轮进口旋流主要影响叶轮进口气流的径向速度。涡轮进口旋流可简化为一个线性的速度响应,如图1所示,其中:定义图1(a)所示的顺时针旋转方向为正旋,逆时针方向为反旋;图1(b)为正旋旋流对叶轮进口的速度影响,反旋时速度响应相反。

(1)

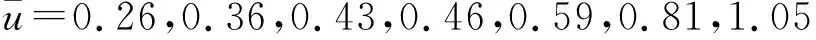

由于旋流强度

(2)

(3)

计算时,出口静压统一采用80 kPa。固体壁面的边界条件为不渗透、无滑移、绝热,以使通过固体壁面的质量流量、动量通量、能量通量均为0。

在涡轮叶轮三维数据基础上,生成叶轮计算网格,环叶片的区域为“C型”网格,前缘上游、尾缘下游以及上/下主流道4个区域为“H型”网格。这种拓扑结构更适合叶片的几何特点,有助于提高网格的正交性和保证网格的质量。

2 涡轮进口旋流的涡轮效率影响机理

(4)

式中:u为叶轮进口的周向速度;c0为叶轮进口的气流速度。

当涡轮速比较大时,叶轮进口气流攻角为负;当涡轮速比较小时,叶轮进口气流攻角为正。

2.1 负攻角条件

在标定工况下,叶轮进口气流攻角为负攻角。利用涡轮三维流动仿真模型模,拟了标定工况下进口气体旋流不同旋向时的涡轮内部流动状态。设涡轮转速为9×104r/min,涡轮流量为0.066 kg/s,涡轮进口静温为1 000 K,涡轮进口旋流强度为0.1,得到负攻角时不同进口旋流条件下叶轮10%和90%叶高处S1截面流线图,如图3所示。

由图1可知:涡轮进口旋流对叶轮进口气流切向速度无影响,而对径向速度影响较大。结合图3可以看出,进口旋流使得叶轮进口气流沿叶高方向的攻角和速度不一致:进口正旋使得叶轮进口叶根处攻角减小、速度增大,而叶尖处攻角增大、速度减小;进口反旋,则反之。叶轮进口气流攻角和速度的变化会影响叶轮内部气流流动状态及流动损失,从而对涡轮效率产生影响[4-6]。

负攻角时不同进口旋流方向下涡轮叶轮10%和90%叶高处S1截面熵增图如图4所示。可以看出:在10%叶高处,进口气流正旋与反旋条件下熵增整体上相差不大;在90%叶高处,气流反旋明显比正旋条件下熵增大,这主要是因为气流反旋条件下叶根处较大的气体分离流动恶化了叶尖处气体流动,同时使叶轮出口掺混损失加大,造成了进口气流正旋比反旋条件下涡轮效率更高。

2.2 正攻角条件

随着涡轮速比减小,气流攻角由负攻角变为正攻角。设定涡轮转速为2.5×104r/min,涡轮流量为0.033 kg/s,涡轮进口静温为600 K,涡轮速比为0.04,此时叶轮进口气流攻角为正攻角。设定涡轮进口旋流强度为0.1,得到正攻角时不同进口旋流条件下涡轮叶轮10%和90%叶高处S1截面流线图,如图5所示。

由图5可以看出:与正旋条件下相比,反旋条件下的叶尖处气流攻角较小,而叶根处的较大。分析其原因为:在正攻角条件下,叶轮吸力面侧形成气体分离流动,且正旋条件下气体泄漏流增强,使得泄漏流与分离流动结合,形成较强的泄漏涡[7]。

正攻角时不同进口旋流方向下涡轮叶轮10%和90%叶高处S1截面熵增图如图6所示。可以看出:与反旋条件下相比,正旋条件下叶轮10%和90%叶高处熵增较大,说明正旋条件下涡轮进口气流涡轮效率较低。这可能是由正旋条件下较强的泄漏涡以及受其影响的叶根处较强的分离流动所造成的。

3 涡轮进口旋流影响涡轮效率规律

通过涡轮三维流动仿真模型,模拟了涡轮进口旋流不同旋向条件下的涡轮内部流动,得到涡轮效率随涡轮进口旋流强度以及涡轮工况的变化规律。

3.1 涡轮效率随涡轮进口旋流强度的变化规律

固定涡轮转速为9×104r/min,涡轮流量为0.066 kg/s,得到不同旋流方向下进口旋流强度为0.05、0.1、0.2、0.3条件下的涡轮效率,如图7所示。可以看出:1)无论正旋还是反旋,涡轮效率均随涡轮进口旋流强度增大呈下降趋势,说明进口旋流对涡轮效率有影响;2)与正旋条件下相比,反旋条件下涡轮效率下降趋势较大,这是因为气流正旋对涡轮效率影响不大;3)2种进口旋向条件下涡轮效率差值随旋流强度的增大而增大。

涡轮进口旋流正旋与反旋条件下的涡轮效率差值随进口旋流强度变化曲线如图8所示。可以看出:随着进口旋流强度的增大,2种旋向条件下涡轮效率差值几乎呈线性关系增大。

3.2 涡轮效率随涡轮工况的变化规律

4 结论