某9级轴流压气机级间匹配性能的试验研究

胡胜波,赵世全,艾松,王欢乐,程国强,吴文彭,王建,李建华

(东方汽轮机有限公司,四川 德阳,618000)

1 背景

轴流压气机由于单级压比低,往往级数较多,这就导致压气机实际运行时内部各级的运行状况十分复杂,级与级之间往往具有较大差别。比如,压气机在高转速条件下运行时易呈现出 “前堵后喘”的特点,而在低转速条件下,则会出现 “前喘后堵”的现象。但是通过测量压气机进出口参数的传统性能试验获取的压气机总体性能曲线是不能反映压气机内的这些局部特性的。而这恰巧是了解压气机内级间匹配状况,发现压气机设计缺陷,并进一步改进设计的关键所在。因此,如何获取压气机内部各级的运行特性并进一步掌握各级之间匹配状况将是多级压气机试验的重要内容。

要获取压气机各级的特性只需要测量各级或各叶片排进出口的参数即可。由于压气机高速旋转,动、静叶片相间排列,详细测量各级或各叶片排进出口的三维流场显然是不现实的。从分析的角度,若能测得各级均径处的平均参数,从而得到压气机的一维参数也是可行的方法。即便如此,对于多级压气机而言,其测量仍然是不容易的。主要的困难在于叶片排之间的空间非常狭窄,而且布置插入式探针将不可避免地产生堵塞效应,对气流流动状态产生干扰,导致测量数据失真。尤其是多级轴流压气机,上游探针的堵塞效应逐级累积,将可能使下游级的流场相对于无测量探针的真实流场产生较大的偏差。因此,本文提出了一种试验与数值分析相结合的方法,尽可能降低探针堵塞效应。将该方法应用于某9级轴流压气机,结果显示该方法能够深刻揭示压气机内部各级的运行情况以及各级之间的匹配状况。

2 试验分析方法

为了分析压气机各级之间的匹配情况,需要了解压气机内部各级的运行特性,获得压气机级间的完整气流参数。这既可以通过试验直接测量,也可通过对试验数据的分析间接获得。

一般而言,压气机级间参数的测量都是在相邻两排叶片之间的间隙里测量的。各测量截面的几何参数都是确定的,流过各测量截面的流量一般也是确定的 (可通过进口流量和抽气流量的测量来确定)。为了确定各测量截面的完整气流参数,还必须获得该截面的压力参数、温度参数以及气流的方向参数。其中,压力的测量是最容易的,可在测量截面布置壁面静压,通过简单径向平衡方程就可以获得均径处的压力。由于壁面静压为非插入式探针,不对流场形成干扰,可布置在每个叶间间隙的测量截面上。级间温度的测量一般通过在静叶片上布置总温受感部测点来实现,该类测点直接布置于流场中,将对流场形成干扰。而气流方向的测量则困难得多,一般来说三元流的方向可采用五孔探针进行测量[1],考虑到压气机复杂的运行工况,气流总是难以正对五孔探针,尤其是深度变工况下,气流方向将偏离很大,即使进行了校准,此时由于工况的复杂性其测量的准确性也会降低。此外,这类探针的堵塞效应也是不容忽视的。

为此,本文提出了一种试验和数值模拟相结合的方法。该方法首先通过CFD手段计算各叶片排(包括动、静叶)的进出口气流角关系,并假设压气机实际运行中各排叶片的进出口气流角也符合上述关系。然后通过试验测量各叶片排间的壁面静压,以及压气机进出口的气流压力、温度等参数。最后根据上述各叶片排的气流角关系及测得的壁面静压、进出口气流参数,运用流量函数、简单径向平衡方程等关系式进行迭代计算,以确保各级欧拉方程得到满足,从而得到各叶片排的进出口总温、总压、静温、静压、气流角、马赫数等参数,并进一步计算出各叶片排的总压损失系数和静压升系数。为了尽可能保证计算结果符合实际情况,计算过程中还考虑了大气湿度的影响[2]。该方法不对气流方向进行测量,简化了测量系统的设计,可根据需要在个别静叶排上布置有限的温度受感部测点,以强化对温度进行迭代计算的准确性,最大限度减少了压气机内部插入式探针的布置,显著降低了探针的堵塞效应及其对气流的扰动,确保了测量的可靠性。

3 试验结果分析

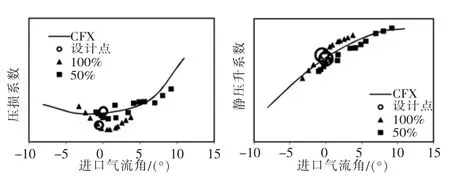

将上述方法应用于某9级轴流压气机,根据试验实测的压气机进出口总温、总压以及级间受感部总温、各叶片排间的壁面静压,计算出在所有试验工况下压气机内各排叶片的工作特性。本文采用无量纲的总压损失系数和静压升系数随进口气流角的变化关系来表征压气机各排叶片的工作特性。为了叙述简便,本文不一一展开,仅选取压气机第1级动静叶、第5级动叶和第9级静叶作为典型叶排来分析压气机轴向匹配情况,如图1~图4所示。其中横坐标为相对于设计气流角的相对值。为了进一步显示压气机在不同转速下的运行特点,选取了100%转速和50%转速的试验数据。作为对比,运用CFX进行数值计算的结果也一并呈现在图1~图4中,需要说明的是,图中CFX的计算结果是对所有不同运行转速的特性的拟合。此外,试验及CFX计算的设计点的结果也标识在图中。

第1级:如图1所示,在设计转速下,第1级动叶工作状况良好;但是在50%转速下,随着进气冲角的增加,动叶损失迅速增加,压升也很快达到了峰值。可以看到,此时损失显著大于预测值而压升则低于预测值,说明该转速下压气机的压比可能低于预测值。图2表明,静叶的特性与CFX的计算结果比较一致。显然,无论动静叶,其设计点都工作于最低损失附近,且50%转速的进气冲角明显大于设计转速,说明第1级的运行状态在50%转速下更接近失速和喘振。

图1 第1级动叶无量纲特性

图2 第1级静叶无量纲特性

第5级动叶:第5级作为中间级,刚好位于抽气口下游。如图3所示,在设计转速,第5级动叶的工作特性与CFX的预测结果基本一致;但在50%转速,其损失则显著降低了,相应地,压升明显增加。这可能是由于该转速下抽气量的增加移除了汽缸壁附近的低能流体,使得第5级进口条件改善所致。图3还表明,在100%转速和50%转速下,第5级动叶的进口气流角范围基本相同,这正是轴流压气机中间级的运行特点。

第9级静叶:如图4所示,在50%转速时第9级静叶工作于损失特性的左半支,进气角较低,压升系数也较低,但损失却显著增加,表明此时接近于堵塞工况。而在100%转速时第9级静叶则工作于损失特性的右半支,进气角较高,压升系数也较高,表明此时接近于喘振工况。总体而言,其设计工况位于最低损失点附近,且压升梯度为正,表明第9级静叶的匹配特性非常好。

图3 第5级动叶无量纲特性

图4 第9级静叶无量纲特性

其他各级也可采用类似的方法进行分析。上述结果清晰地显示了压气机在低转速下 “前喘后堵”,而在高转速下则刚好相反的运行特点,充分展示了压气机各级的运行情况及范围,有助于分析压气机的异常工况及其原因,也便于查找压气机本身存在的不足,为进一步改进设计提供了依据。

4 结论

针对轴流压气机级间匹配的试验研究问题,本文提出了一种结合数值模拟的试验分析方法,并通过某9级轴流压气机的试验研究进行验证,试验的结果表明:

(1)压气机各排叶片在设计点处均工作于最低损失附近,显示出各级之间良好的匹配;

(2)本文提出的级间匹配分析方法是有效的,该方法能够深刻揭示出压气机内部各级的运行情况及范围,从而清晰地呈现出级与级之间的匹配状况。