某660 MW超超临界二次再热汽轮机运行的分析与思考

何胜,刘金芳,谢涛,黄志勇,翟璇

(1.华能安源发电有限责任公司,江西 萍 乡,337000; 2.东方汽轮机有限公司,四川 德 阳,618000)

1 前言

在汽轮机技术发展过程中,高中压双层合缸结构因轴系短、结构紧凑、推力容易平衡等优点而得到广泛应用,ABB、西屋、三菱、西门子、上汽、哈汽、东汽都有大量合缸机组在运行。这种合缸结构的特点为高、中压头对头反向布置在同一个缸内,高中压内缸包含全部高压通流和部分中压通流,进汽口在高中压内缸中部;汽缸为上下半结构,水平中分面为法兰结构、螺栓把合。经过长时间运行后发现此类机组普遍表现为高中压内缸内外壁温差大、中分面翘曲变形大、局部地方有漏汽风险,严重威胁机组的运行安全性,降低了机组的运行经济性,且存在大修时返厂修刮中分面成本较高,修刮后汽缸径向间隙难配准等问题。

初步分析发现内外壁温差是影响汽缸变形的重要因素,为了降低高中压内缸内外壁温差,曾采取了一系列措施,发现把高中压内缸改成内缸加隔板套的结构形式最为有效。某660 MW超超临界二次再热机组就采用了该措施,运行中发现高中压内缸内外壁温差小、热应力小、汽密性良好,符合设计预期,说明该二次再热机组整体结构设计合理。但在第一次检查性大修时发现高压内缸中分面仍产生了一定的翘曲变形,这说明汽缸变形除了与汽缸内外壁温差有关,还可能与汽缸局部结构设计、材料选取、加工制造、安装检修、运行情况等有关。

汽缸的加工制造、安装检修等都具有偶然性,无法精准分析,本文选取某660 MW超超临界二次再热机组高中压内缸,旨在从结构设计、材料选取、运行情况等方面利用有限元和理论相结合的方法,模拟分析该汽缸在稳定运行一个大修期后打闸停机、解体吊出缸内部件、合空缸自由状态下检查中分面接触间隙、检修完后复装缸内部件并热紧全部螺栓等整个过程中中分面的变形和汽密性,然后用计算结果与实测数据相对比以评估计算方法的正确性和计算结果的准确性,并通过对不同计算条件、汽缸结构和运行参数下的计算结果进行对比分析等手段确定导致汽缸变形的主要因素,据此指导现场采取适当措施进行汽缸的变形处理,并对此类汽缸的设计和运行提供参考。

2 某660 MW超超临界二次再热机组介绍

某电厂的两台660 MW超超临界二次再热机组都是N660-31/600/620/620型、二次中间再热、单轴、四缸四排汽、凝汽式汽轮机,机组总体设计方案是在一次再热机组成熟的设计理念上增加了一次中间再热。采用二次中间再热,可以有效提高机组的经济性,增大蒸汽在汽轮机中的焓降,降低热耗,还可以减小低压末级排汽湿度,延长末级叶片的寿命。理论上,采用二次再热比一次中间再热机组的经济性可提高约2%[1]。

与660 MW超超临界一次再热高中压合缸机组相比,该二次再热机组高中压模块有以下显著特点。

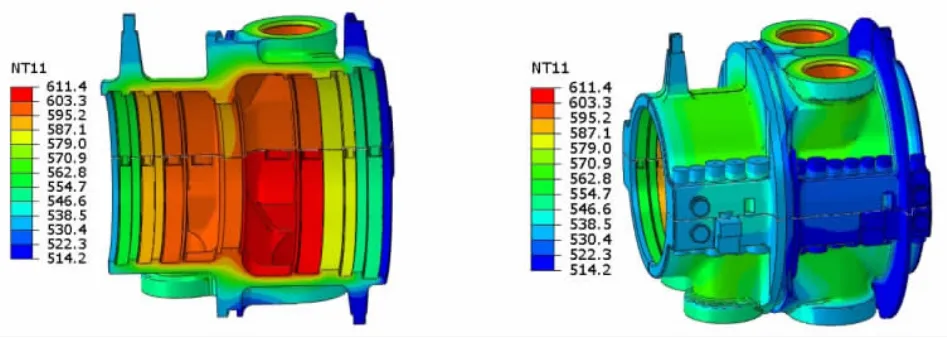

2.1 高中压内缸所带级数少

一次再热机组的高中压内缸包含高压8级和中压3级共11个压力级,包含级数多,高中压内缸内外壁理论温差大,约为210℃;该二次再热机组高中压内缸在一次再热机组基础上进行改型设计和结构优化,最终结构(见图1)只包含高压3级和中压3级共6个压力级,包含级数少,高中压内缸内外壁理论温差小,约为90℃。由此可见,该二次再热机组的这种高中压内缸结构可有效降低内缸内外壁温差。

图1 某660 MW二次再热汽轮机高中压缸三维模型

2.2 高、中压进汽温度高

一次再热机组高、中压进汽温度为600℃,该二次再热机组高、中压进汽温度为620℃。进汽温度升高,对通流部件材质的要求也相应提高;一次再热机组高中压内缸材质为ZG1Cr10Mo1Ni-WVNbN,其使用温度上限为600℃;该二次再热机组高中压内缸选用耐高温材料新12Cr铸锻件钢(CB2),其使用温度上限为620℃,确保其高温力学性能满足机组设计要求。

2.3 高、中压进汽压力低

VWO工况该二次再热机组高、中压进汽压力分别为10.66 MPa、3.47 MPa,一次再热机组高、中压进汽压力分别为24.2 MPa、5.06 MPa。二次再热机组压差降低、汽缸壁厚减小,有利于热传导,可有效降低缸体热应力。

2.4 采用更高效的配汽方式

该二次再热机组采用超高压-高压-中压联合启动的全周节流配汽方式[2],有效降低了启动过程中的热应力,保证机组可以快速、安全、灵活、经济地启动。

3 机组运行情况

某660 MW二热电厂#1机于2015年6月、#2机于2015年8月分别顺利通过168,投入商业运行。从启动到带满负荷,整个启机过程很顺利,而且各项性能指标优良,稳定运行期间,主辅机设备和系统运行稳定,汽缸温度场分布合理。图2为#2机稳定运行时高中压模块的温度测点数据,据此可以看出,稳定运行时超高压内缸内外壁最大温差为29℃,高中压内缸高压进汽室内外壁最大温差为39.4℃,中压进汽室内外壁最大温差为43.6℃,超高压及高压外缸前、中、后部内外壁温差小于10℃(见图2)。汽缸内外壁温差小、符合设计预期,普遍较小。

图2 某660 MW二次再热机组大修前满负荷稳定运行时的温度测点数据

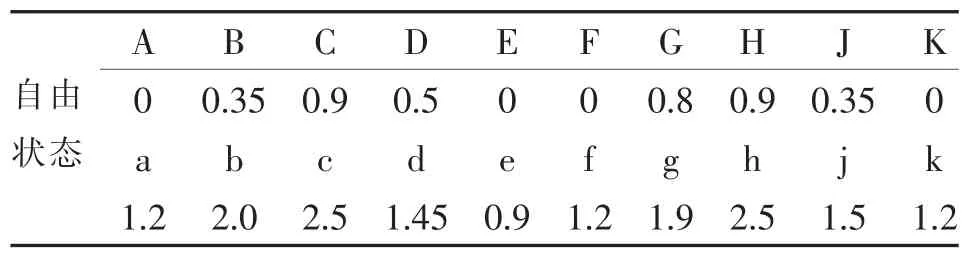

经过一年多的稳定运行,2017年2月对#2进行第一次检查性大修,在对高中压缸解体检查中发现高中压内缸水平中分面有一定的翘曲变形,合空缸自由状态下,中分面最大间隙在高中压过桥汽封处,其中内缸内壁为2.5 mm,内缸外壁为0.9 mm;沿汽缸轴向变形值呈现出中间大、两边小的拱背状态,具体值见图3、表1。与660 MW超超临界一次再热机组对比(见图4),其变形绝对值不大。

表1 某660 MW二次再热机组大修时高中压内缸中分面变形值

图3 高中压内缸中分面变形实测值

图4 660 MW二次再热机组与一次再热机组汽缸变形对比图

4 高中压内缸的有限元分析模型

高中压内缸长期在高温、高压环境下工作,除承受蒸汽压力作用外,还承受着沿汽缸轴向和径向的不均匀温度分布引起的热应力和热蠕变。对汽缸的有限元分析通过热机耦合获得汽缸的温度场、应力场和一个大修期后考虑汽缸蠕变变形和螺栓松弛效应后中分面的汽密性[3]。

本文采用有限元计算软件ABAQUS进行有限元分析,因为汽缸结构和边界条件沿竖直中分面完全对称,所以可以采用一半模型进行计算。汽缸采用一阶四面体单元,螺栓采用一阶六面体单元,网格模型见图5。

图5 高中压内缸网格示意图

4.1 汽缸温度场及温度载荷理论分析

稳态热传导方程有限元矩阵格式为:

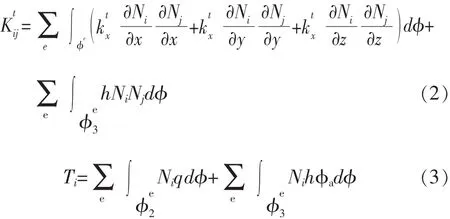

式中:[Kt]是热传递矩阵,{φ}是温度向量,{T}是温度载荷向量。[Kt]和{T}中的元素可以写为:

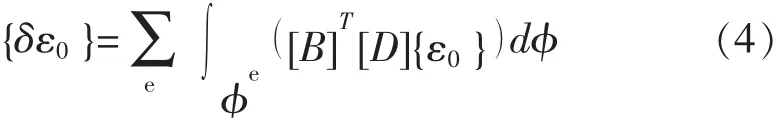

求解出汽缸的温度场分布后,温度场所产生的热应力可以由式(4)计算获得:

4.2 汽缸和高温螺栓的蠕变模型

蠕变是指试件在恒定的温度和载荷作用下,变形随时间缓慢增加的现象。对于大多数金属材料而言,在低温环境下工作时可不考虑蠕变变形,但当工作温度超过金属熔点温度的三分之一,即T≥0.3 Tm时蠕变现象非常明显,此时必须考虑蠕变的影响。通常合金钢工作温度高于400℃时需考虑蠕变问题,通过计算发现汽缸工作温度均超过蠕变温度,所以必须考虑汽缸和螺栓的高温蠕变。

根据实验数据,以应变为纵坐标,时间为横坐标可以做出材料的蠕变曲线,如图6所示。典型的蠕变曲线分为三个阶段[4]:

第一阶段——AB段,材料硬化阶段。该阶段蠕变速率增长较快,但持续时间较短,称为不稳定蠕变阶段(或过渡蠕变阶段)。

第二阶段——BC段,稳定蠕变阶段(又称稳态蠕变阶段)。该段近似为一直线,蠕变速率较小,持续时间较长。蠕变计算时通常取该段进行研究。

第三阶段——CD段,破坏阶段。该段内蠕变速率迅速上升,蠕变变形急剧增大直至材料破坏。

工程上常用陈化理论(Norton定律)来描述材料的蠕变行为,其认为在温度恒定时,蠕变应变εc是应力σ和时间t的函数。其表达式为:

其中A、n、m为与温度相关的材料常数,由蠕变实验确定。

图6 典型的蠕变曲线

5 高中压内缸的温度场计算

在方案设计阶段,制造厂就对高中压内缸进行了强度、变形和汽密性校核,计算采用VWO工况热力通流数据,根据理论温差假定汽缸内外壁温差为50℃,其稳态计算温度场如图7所示。实际运行时高中压内缸内外壁最大温差比假设温差略小,这说明方案设计时假定温差比较合理,由此计算出的稳态温度场、稳定运行时汽缸的应力、变形、汽密性等结果准确可信。

图7 方案设计阶段高中压内缸稳态温度场核算

表2 设计温度和实测温度对比表单位:℃

表2为设计温度和实测温度对比表,从表中可以发现,汽轮机运行时,高中压内缸内外壁实测缸温比设计温度略低,这主要由两个因素造成[5]。一是因为蒸汽与缸壁进行对流换热时,会受汽缸结构尺寸、材料物性参数、工作状况等因素影响,缸壁温度一般都会比蒸汽温度略低;二是温度热电偶插入的深度也会影响测点数据的准确性。本次计算为了更真实地反映汽缸的工作条件,更准确地模拟汽缸变形情况,采用实测数据作为计算依据,对汽缸内表面采用给定固定温度的第一类热力边界,汽缸外表面为给定蒸汽温度和换热系数的热力学第三类边界进行稳态温度场的计算。

图8 高中压内缸稳态温度场

图8为采用实测数据计算出的汽缸稳态温度场,可以看出,稳定工况下,温度沿汽缸壁厚方向近似线性变化,但在汽缸各压力段的分界处温度沿汽缸壁厚和轴向变化复杂。

6 高中压内缸的变形分析

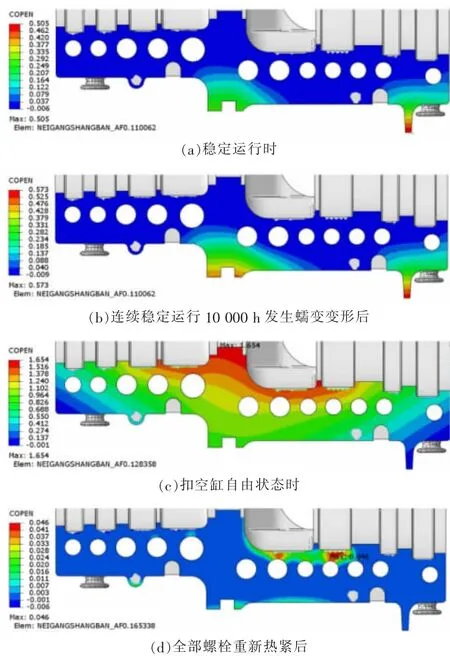

图9 不同工况下高中压内缸水平中分面接触间隙图

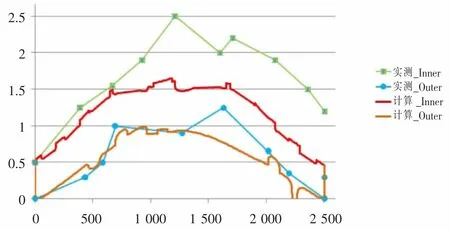

图9为不同工况下汽缸水平中分面的接触间隙分布图。从图中可以看出,稳定运行和连续运行10 000 h后汽缸中分面汽密性非常好,这与实际运行情况相吻合;大修解体后扣空缸自由状态下整个汽缸水平中分面都产生了不同程度的翘曲变形,且沿汽缸轴向呈现出中间大,两边小的拱背趋势,其中高中压过桥汽封处最大,为1.654 mm。复装汽缸并重新热紧全部螺栓后汽缸中分面基本可完全密封,只有中压进汽处局部有微小内张口,最大张口量为0.046 mm。

图10为扣空缸自由状态下汽缸水平中分面变形的计算值和实测值沿轴向的变化曲线。从图中可以看出,计算值和实测值的变化趋势完全相同,这说明作者采用的计算汽缸变形的方法正确,计算结果可信,通过对一次再热众多机组的变形计算也验证了这一点。对汽缸外壁而言,除中压进汽处外,计算值和实测值基本相当;内缸内壁以过桥汽封体汽机侧为分界线,汽机侧部分 (高压1~3级)计算值与实测值比较吻合,电机侧部分(包括高压进汽室、中压进汽室和中压1~3级)实测值比计算值大。

图10 自由状态下汽缸水平中分面变形的计算值与实测值沿轴向变化曲线

通过比较可以发现,计算值和实测值差异比较大的地方都正好位于高、中压进汽室位置。深入分析后发现,以下因素可能导致了计算值和实测值之间的差异。

(1)高、中压进汽室形状复杂

高、中压进汽室形状复杂,汽缸截面厚度变化大,这使得进汽室位置的温度场和应力分布都更为复杂,有限元计算时很难准确模拟这些部位的边界条件,从而产生了计算值和实测值的差异。

(2)蠕变计算时未考虑蠕变的第一阶段[6]

传统计算中认为蠕变第一阶段持续时间短,累积变形小,对蠕变计算结果影响小,所以蠕变计算通常忽略第一阶段,而主要考虑第二阶段。但是近年来的研究表明蠕变第一阶段蠕变速率快,累积变形依然较大,完全忽略第一阶段对计算结果的显著影响,特别是机组参数提高后的影响更为显著。

通过深入分析和研究,可以初步确定导致汽缸变形的因素主要有以下几个方面:

(1)合缸结构高中压进汽室形状复杂

高中压合缸结构的高中压进汽室头对头布置在汽缸中部,进汽室形状复杂,汽缸截面厚度变化大,且进汽位置外部法兰尺寸较大。机组高温高压运行时,高、中压进汽腔室因热膨胀不均匀而产生相互制约的内应力,导致腔室局部位置产生一定的残余变形。

(2)汽缸和螺栓材料的高温蠕变性能快速衰减

随着工作温度升高,汽缸和螺栓的材料蠕变强度快速衰减。该660 MW二次再热机组高中压内缸的工作温度高达620℃,在这么高的工作温度下汽缸和螺栓材料的蠕变强度相对较低,导致高温区域产生大的蠕变残余变形,停机解除中分面螺栓后汽缸中分面就会翘曲变形。

(3)机组较高的运行参数

机组运行的温度越高,长期运行后汽轮机高温部件(如汽缸、转子)更易产生大的蠕变残余变形,导致自由状态时汽缸中分面的翘曲变形越大。

(4)汽缸内外壁温差过大

稳定运行时汽缸内外壁温差越大,热应力越大,汽缸内壁面局部位置的残余变形也越大,自由状态时汽缸的翘曲变形也越厉害。

(5)调峰机组的负荷增减过快,快速启动、停机和变负荷时温度变化过大,暖缸方式不正确,停机检修时拆除保温过早等均会在汽缸和法兰上产生热应力和热变形,从而产生大的残余变形。

7 汽缸变形处理后运行情况

计算结果表明,复装汽缸并热紧全部螺栓后汽缸中分面绝大部分都可完全密封,只有中压进汽处局部很小面积有微小张口,最大张口量小于0.05 mm。根据此计算结果,现场对#2机汽缸中分面进行了简单处理。通过监测大修后运行数据,发现机组运行效率比新机投运时略有提高,其中高压缸效率提高约0.46%,中压缸效率提高约0.19%;与大修前相比,汽缸内外壁温差基本无变化,汽缸中分面无漏汽现象,汽缸汽密性良好。这再次说明作者对汽缸的有限元计算方法正确、结果真实可信,同时也说明合缸机组运行时高中压内缸中分面产生的小幅变形在大修重新把紧螺栓后基本可以消除,且不会影响汽缸的汽密性,也不会影响机组的运行安全可靠性和经济性。图11为#2大修后稳定运行时的高中压模块的温度测点数据。

图11 某660 MW二次再热机组大修后满负荷稳定运行时的温度测点数据

8 结论

汽缸的变形是由很多复杂因素综合导致,通过对某660 MW超超临界二次再热汽轮机高中压内缸进行三维有限元计算和深入地分析研究,可以初步得出以下结论:

(1)高中压内缸降温措施有效,汽缸结构设计合理。

(2)有限元计算结果与实测数据比较吻合,说明利用有限元方法计算汽缸变形的方法正确、结果有效可信,但对高、中压进汽室的边界条件和材料的蠕变特性需进行进一步的研究。

(3)控制汽缸变形的措施主要有:控制汽缸内外壁温差,合理选择汽缸材料,严格控制启停机及变负荷过程节点。