面向道路废弃物资源化利用的关键技术研究综述

敖顺通 肖 鹏 顾 万 焦 虎 王 静

(扬州大学 建筑科学与工程学院,扬州 225127)

我国是一个资源短缺的资源消费大国,经济增长速度和人们的生活质量越来越受到资源和环境的约束[1].随着国家基层设施建设进程加快,建筑材料的开发及加工加速了资源的消耗和环境的破坏.据统计,2016年末全国公路总里程达469.63万km[2].随着近年来公路交通量和汽车载重量快速增长的影响,我国道路建设鼎盛时期“九五”“十五”期间建成的道路已相继进入设计使用年限末,越来越多的道路因不能满足交通量增长的需求或路面损坏严重等原因而面临扩建或改建.据统计,我国国省干线公路每年大中修里程占总里程的比例约为13%[3],道路的改扩建工程中会产生大量的废弃路面材料,如何有效地处置旧路面翻修产生的废弃物已成为必须面对和解决的问题.随着交通量的快速增长,早期建成的“白加黑”道路已面临改建或扩建,对于“白加黑”道路改扩建工程中废料再利用研究势在必行[4].

1 “白加黑”路面在道路工程中的应用技术研究现状

1.1 旧水泥混凝土路面改造技术发展历程

旧水泥混凝土路面改造技术在国外的起源和应用较早[5],20世纪30年代,英国在道路改扩建工程中尝试在原连续配筋混凝土面层上加铺沥青层,随后西班牙、美国、法国、日本等一些国家也相继铺筑了“白加黑”复合式路面.美国深入研究了水泥混凝土路面沥青加铺层的设计方法,提出了包括经验法、半经验法、力学法等多种加铺层的设计理论和方法,如AASHTO,Al,COE,ARE法和基于断裂力学的沥青加铺层设计法等.“白加黑”技术在美国得到了全方位的推广和应用,美国交通管理部门将“白加黑”旧水泥混凝土路面改造技术纳入到道路养护相关技术规范体系中,用于指导具体工程实践[6].

我国关于旧水泥混凝土路面改造技术的研究起步较晚,直到上世纪90年代才陆续提出一些理论、方法和技术.田玉光[7]在总结了以往的施工经验,认为在水泥混凝土上加铺沥青混凝土时,其加铺的厚度通常为10cm~15cm.《公路水泥混凝土路面设计规范》(JTGD40-2015)对于沥青加铺层的厚度有明确要求:沥青加铺层可设单层或双层沥青面层,至少有一层采用密集配沥青混合料.沥青加铺层厚度应兼顾混合料的公称最大粒径相匹配和减缓反射裂缝的要求确定.高速公路和一级公路的最小厚度宜为100mm,其他等级公路的最小厚度宜为80mm.周志刚[8]结合加铺层的层间推移和反射裂缝等状况,提出了基于荷载疲劳损伤分析的加铺层结构设计方法,具有较高的理论参考价值.

1.2 旧水泥混凝土路面改造具体实施方案

在旧水泥混凝土路面上沥青加铺层结构,其具体实施方案主要分为两种:破碎旧水泥混凝土路面后加铺沥青混凝土路面和对旧水泥混凝土路面加固后加铺沥青混凝土.20世纪50年代,美国明尼苏达州、德克萨斯州等地区逐渐开始利用重型压路机、重力锤等机械冲击破碎水泥混凝土路面,然后在原路面上铺筑沥青混合料面层;宾夕法尼亚州等地尝试了新的路面破碎技术,并在沥青层之前采用特殊的碾压工具稳固破碎路段,大大缓解了反射裂缝的发生和发展[9].章福亮[10]为了解决旧混凝土面板对新覆盖层的不利影响,将旧水泥面板彻底粉碎后碾压用作基层,消除了原有路面的既有病害.旧面板的破碎使原来的混凝土成为粒度均匀的粒状基层,使整个路面形成柔性体.过渡基层应铺设在破碎的基层上,以增加承载能力和抗反射裂缝.

1.3 旧水泥混凝土路面改造工程实例

夏彩翔等[11]、沈金荣[12]结合工程实例,在对旧水泥混凝土路面进行调查评价的基础上,采用橡胶改性沥青作为应力吸收层,并结合沥青混合料的实践证明了覆盖结构能有效地防止反射裂缝.江苏省交通研究院[13]在无靖、宁连、宁合等道路改造工程中,在混凝土板上采用20cm二灰碎石基层和15cm厚沥青混凝土面层.G25长深高速公路程柳城段对脱空板进行压浆处治后,加铺层采用4cmAC-13+5cmAC-20的结构形式[14].对旧板进行加固后加铺沥青混凝土,可以使旧板充分发挥整体作用,形成稳固的底盘.这种方法成本较高,但病害较少,使用的耐久性长.

2 铣刨料在无机结合料稳定基层中的再生技术研究现状

为了降低造价及能耗,旧沥青混凝土路面铣刨料(Reclaimed Asphalt Pavement,简称RAP)在无机结合料稳定基层中的再生常采用就地再生工艺,这是目前世界各国普遍采用的路面基层再生维修养护方法.

2.1 铣刨料应用于无机结合料稳定基层的发展历程

经过40多年的发展,发达国家废旧沥青路面的回收利用技术已相对成熟,许多项目已将旧沥青混凝土路面再利用于路基.Sorigues AAG使用维特根路面冷再生设备,使用现场冷再生技术维护西班牙卡托兰那的高速公路,是目前为止欧洲最大的沥青路面现场冷再生工程[15],该路面结构为22cm厚的水泥稳定冷再生基层加8cm厚的沥青混凝土表层[16].Taha Ramzi[17]采用水泥和水泥窑粉尘(水泥生产中的副产品)两种材料作为胶结料,在旧沥青路面碾磨材料中,掺入一定比例的新骨料,通过室内配合比试验,探讨了利用水泥窑灰稳定冷再生作为基材的可行性.结果表明,水泥冷再生材料可用于路面基层和路基,在基层施工过程中,水泥稳定再生旧料几乎可以替代密集配集料.

20世纪末,国内开始展开对沥青路面无机结合料稳定基层冷再生技术的研究.1998年,邯郸市交通局率先引进了德国维特根公司的WR2500型冷再生设备,研究掺加不同剂量水泥、石灰等稳定材料以及发泡沥青对冷再生混合料路用性能的影响,并采用现场再生技术在河北省境内铺筑了一段试验路.此后,国内各省市根据各自的地区特点先后展开了无机结合料稳定基层冷再生的应用研究,并颁布实施了许多地方标准及规范.国内各大高校及科研机构也做出了许多理论和试验研究,很多研究成果己应用于实际工程.

2.2 铣刨料应用于无机结合料稳定基层的理论研究

郑彦军[18]通过室内试验给出了适宜冷再生材料的级配、抗压强度、劈裂强度以及回弹模量等主要指标取值范围,结合试验路的检测结果修正室内试验,提出了冷再生基层、底基层结构的质量检测和评价标准.柴林林[19]根据我国现有的道路设计方法,提出了应将裂缝作为再生水稳碎石基层道路的设计控制模式,计算并推荐了层间设置SBS应力吸收层的再生水稳碎石基层道路的道路结构.姚辉[20]比较并分析了原材料筛分和抽提筛分差距的原因并得出了相关换算关系.杨泉[21]提出了冷再生混合料的配合比设计方法,并进一步研究了再生后的沥青路面力学性能、施工工艺、质量检测与控制方法等.国内外已有大量学者将旧沥青混凝土路面铣刨料用于再生无机结合料稳定基层中,再生混合料具有较好的抗干缩特性、抗温缩特性、水稳定性和耐久性,且具有良好的经济社会效益.

张西绵[22]对冷再生基层的现场应用技术进行了研究.室内试验结果表明,影响冷再生混合料强度的主要因素是水泥用量和级配,推荐水泥用量为5.0%左右.王真等[23]人研究表明,沥青或水泥的使用较少,这将显著影响冷再生混合料的疲劳性能.刘涛[24]研究发现,膨胀剂和粉煤灰在一定剂量下能降低RAP材料的收缩应变,改善RAP材料的收缩性能.高效减水剂可降低RAP材料的最大收缩应变,但会增加材料的早期收缩应变,增加材料早期开裂的风险.

2.3 铣刨料应用于无机结合料稳定基层的工程实例

苏晓艳[25]、马松林等[26]人和杨宁[27]结合实体工程,研究了原位冷再生技术处理半刚性基层沥青路面的技术机理和结构设计方法.结果表明,原位冷再生路面基层技术具有理论可行性、可操作性和经济性.李海滨[28]、黄卫兵[29]、程志豪[30]通过试验以二灰为添加剂的沥青路面冷再生基层技术进行了试验段研究,刘强[31]通过添加无机添加剂对冷再生后的废旧沥青路面进行了应用研究,认为冷再生混合料具有较好的抗干缩、抗温缩特性、水稳定性和耐久性.权登州等[32]人、王益[33]、刘思涵[34]、鲁巍巍[35]通过试验研究水泥稳定旧沥青路面的原位冷再生技术.结果表明,冷再生材料的主要性能不低于水泥稳定沥青路面,具有良好的路面性能.刘蓓蓓[36]和姜锋[37]对废旧沥青路面及其混合料的特性、检测方法、冷再生技术的特点及再生机理、试验方法及施工工艺等开展了相关研究.研究结果表明,沥青路面维修采用冷再生技术不但可以直接降低公路建设成本,缩短工期,节约能源,还可以有效保护生态环境.张丽岩[38]分析表明利用就地冷再生工艺比水稳基层的老工艺节约造价约30%.

3 混凝土回收料再生技术研究现状

3.1 混凝土回收料再生技术的发展历程

关于废弃混凝土回收料(Recycled Aggregate,简称RA)的合理有效利用,国外研究远早于我国,二次世界大战之后美国、日本和欧洲地区发达国家陆续开展了相关研究,并颁布了再生粗集料质量标准和技术规程.ASTM美国材料试验协会[39]和BS[40](英国标准)都对应用于不同工程中再生粗骨料的评价指标的给出了规定.TAMV.W.Y.、TAMC.M[41]等通过对废弃混凝土进行大量的试验研究,在BS和ASTM的基础上对再生骨料进行进一步分级.

同时,欧、美、日等国[42]对废弃混凝土的再利用研究主要集中在对再生骨料和再生混凝土基本性能的研究.这些基本性能包括物理性能、化学性能、力学性能、结构性能、工作性能和耐久性能等.研究成果表明[43]再生混凝土基本能满足普通混凝土的性能要求,其应用于工程结构是可行的.相比其他发达国家,我国废混凝土再利用研究起步晚,国内一些专家学者对废弃混凝土利用方面进行了一系列研究,对建筑垃圾处理取得了一定的研究成果.

3.2 混凝土回收料再生技术的理论研究

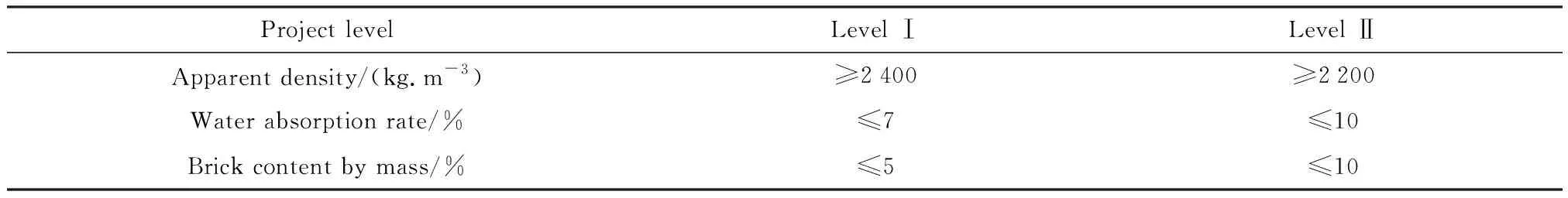

肖建庄等[44]人、熊子君[45]就再生集料的定义、分类及再生集料的各项性能进行了研究,认为经过适当的加工处理,能够得到符合规范要求的再生骨料或高质量的再生骨料,并提出废弃混凝土块体破碎及筛分工艺,该再生骨料生产工艺基本能满足废弃混凝土的破碎与分级要求.岳昌盛等[46]人研究表明利用普通的破碎、筛分工艺能方便地生产出符合规范要求的再生骨料.再生骨料具有较大的吸水率和特殊的表面性质,再生混凝土内的水分随时间的推移而减少,会影响混凝土正常的凝结硬化和内部质量.左亚[47]分析了建筑废料的组成及其综合回收利用的途径,提出了建筑垃圾资源循环再生骨料的技术工艺和方法.上海《再生混凝土应用技术规程》(DG/TJ 08—2018—2007)是我国首部关于再生混凝土技术的地方性标准(表1),其中对再生粗集料进行了分级.

表1 上海地方规范对再生骨料的分级Table 1 Classification of recycled aggregates by Shanghai local regulations

王冲[48]针对再生骨料混凝土的施工性能和力学性能进行研究,认为用废弃混凝土做骨料代替粗骨料配制再生混凝土是可行.石义海[49]设计了一套生产再生骨料的处理工艺流程,验证了再生骨料的二灰碎石基层的可行性.

3.3 混凝土回收料再生技术的工程实例

李少康[50]、陈强[51]、秦春丽[52]、陈坤[53]结合实体工程,研究表明,道路旧水泥混凝土再生骨料可用于道路基层,无论是水泥稳定、石灰稳定或灰稳定,都能达到高等级公路基层设计所需的强度和水稳性.再生骨料水泥混凝土可以满足高等级公路对混凝土强度的要求.再生骨料沥青混凝土可以满足高等级公路沥青混合料的稳定性和流动要求.傅工范等[54]人研究表明,用旧混凝土再生骨料配制的水泥混凝土与普通砂砾混凝土相比,抗压强度差异不大,甚至抗折强度有所提高.孙平平[55]估算了再生骨料的生产成本,并运用经济学原理分析了废混凝土再生的经济性.他认为废弃混凝土的再利用具有良好的经济效益和良好的市场应用前景.再生骨料的使用范围极广,在道路工程中,可以用于水泥混凝土路面、再生水泥稳定碎石、二灰稳定碎石基层及道路附属工程.

4 结语

目前,沥青混凝土再生技术和水泥混凝土再生技术已相对比较成熟,再生料也已在国内外大量实体工程中得到应用,实现“白加黑”道路混合旧料全循环再生利用是完全可行的.然而,如何改进旧路面材料回收工艺,提高其再生料的性能、如何结合不同道路的特点,根据再生料的性质指标,采取相应的回收方案,最大效益化将其应用于道路结构层相适应的部位、如何管理、控制好改扩建工程的各阶段,使各方面因素相互协调,提高旧路面材料回收利用率等问题亟需进一步探讨,这对于规范、合理、高效地全循环再生旧路面材料具有重要的理论意义和实用价值.