道岔钢轨铣削精度在线检测技术

徐济松,游彦辉,高春雷,王发灯,张世红

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

随着高速铁路运营速度和密度的不断提升,轮轨冲击载荷也将随之增大。相比正线钢轨而言,道岔钢轨因其结构和承载方式有所差异,钢轨的磨损尤为突出,直接影响列车运行的安全性、旅客乘坐的舒适性以及钢轨使用寿命[1]。因此,在道岔钢轨铣削过程中,强化加工工艺的同时,应采用科学的检测技术,依照相关标准,严格控制和管理道岔钢轨断面尺寸。

目前,道岔钢轨断面铣削精度的检查大多依赖传统手工检测设备进行离线检测和人工统计,具有效率低、劳动强度大、数据录入工作繁琐等弊端,不利于对道岔钢轨铣削精度进行在线评判、数据管理与维护[2]。

随着计算机和传感器技术的不断发展,激光摄像传感器在钢轨检测领域得到越来越广泛的应用[3]。本文针对移动式镗铣床,提出一种道岔钢轨断面铣削精度在线检测方案,采用高精度、智能化的检测技术和数字处理技术,实现道岔钢轨断面尺寸的在线自动化检测和精细化管理,为铁路道岔运营安全提供技术保障。

1 检测系统

1.1 移动式镗铣床

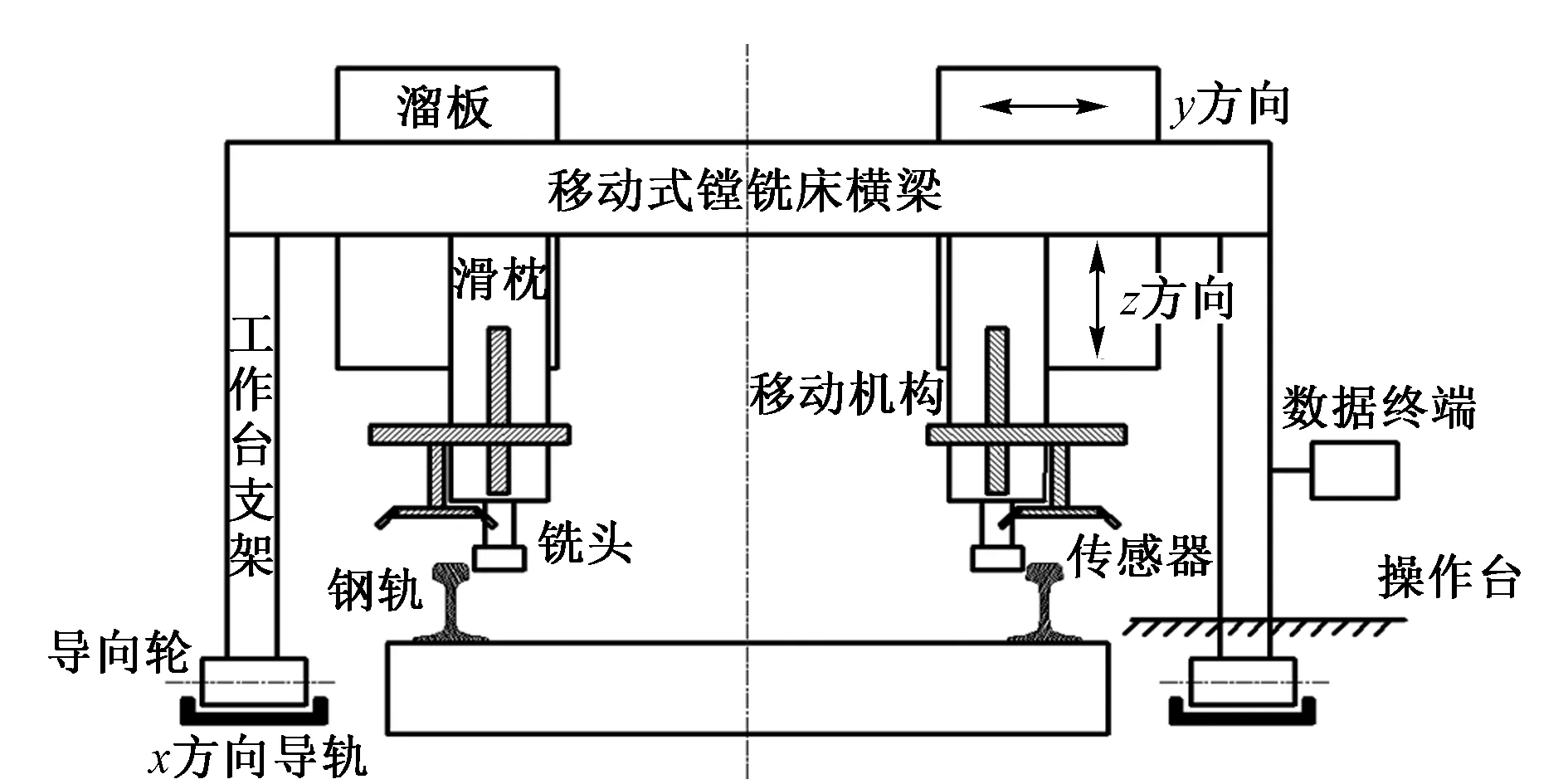

移动式镗铣床是北京第一机床厂自行设计开发制造的一种重型钢轨镗铣床,主要由横梁、溜板、滑枕、工作台支架、导向轮、导轨及操作台组成。外形见图1。

图1 移动式镗铣床

1.2 检测技术方案

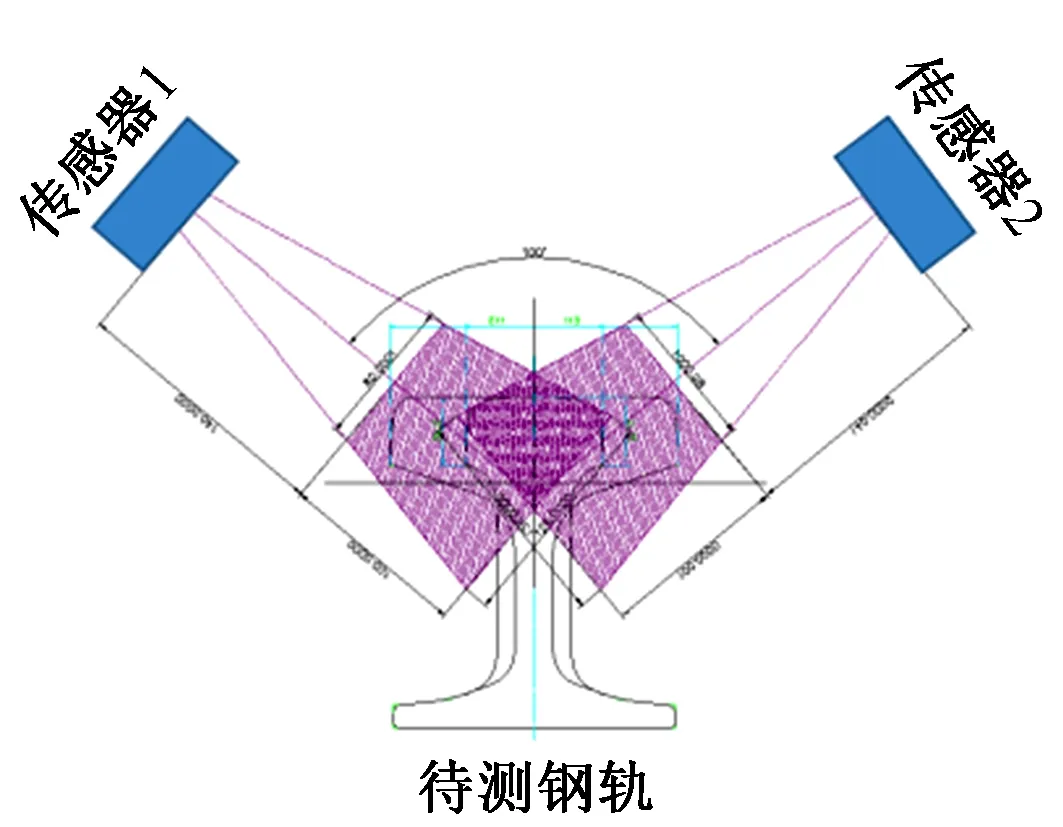

道岔钢轨铣削精度检测系统结构如图2所示。

图2 检测系统结构示意

在镗铣床的左右滑枕上各固定1套二维移动机构,系统检测不同钢轨断面时,传感器可进行横向和垂向的位置调整;每套移动机构上通过传感器支架固定2个二维激光扫描传感器,分别对钢轨工作边和非工作边的断面尺寸进行扫描检测,如图3所示。

图3 道岔钢轨断面检测示意

计算机处理单元采用数据终端控制软件,通过数字处理算法,对同一断面的2组二维激光扫描传感器数据进行搭接处理,最终实现断面轮廓检测。

检测系统主要包括激光扫描传感器、移动机构、与铣削控制中心进行数据交换的转换模块以及数据终端计算机。

1.3 工作流程

第1步,道岔钢轨最后一遍铣削完毕后,操作人员将工作台移动至道岔钢轨铣削初始位置,对工作台的零点位置进行设定,便于系统对断面位置进行记录。

第2步,根据被加工钢轨型号,操作人员进行数据终端交互信息设定。系统根据钢轨型号信息,结合铣头装置随溜板和滑枕在横向、垂向的位置变化,控制移动机构进行初始位置调整,将二维激光扫描传感器移至被测钢轨断面的合理位置,以避免检测过程中出现扫描盲区。

第3步,系统开始检测任务,工作台沿床身导轨纵向运动过程中二维激光扫描传感器实时对道岔钢轨断面进行检测,并实时记录工作台的纵向(x轴)移动量。

第4步,由计算机软件进行数据自动处理分析,并参照道岔钢轨评判标准进行精度评价,最终由计算机统一存储与管理。

2 数据处理与实现

2.1 数据预处理

二维激光扫描传感器在对横向移动的钢轨进行断面扫描时,因钢轨表面清洁度、钢轨振动等因素的干扰,给测量结果带来误差。因此,需要对传感器数据进行预处理。

系统采用“五点三次平滑法”对数据进行预处理[4]。该算法从频域上看相当于进行一次低通滤波,它采用分段平滑的方法,既能有效地剔除粗大误差,又不破坏采样数据的特性,因此在检测系统的数据处理中得到了广泛的应用。

五点三次平滑法是利用最小二乘法原理对相邻5组离散数据进行三次最小二乘多项式平滑处理的方法。其基本公式为

(1)

式中:xi为采样数据;yi为平滑处理后的结果。

五点三次平滑法可以对时域和频域信号平滑处理,该方法对时域数据的处理可减少在振动信号中混入高频随机噪声,而对于频域数据的处理可使频谱曲线变得光滑,以便在模态参数识别中取得较好的拟合效果。

2.2 拟合处理与廓形偏差计算

为了对实测道岔钢轨廓形偏差进行计算,就必须将实测廓形与标准廓形进行对比分析与处理。本文采用最小二乘法对实测廓形进行数据拟合处理,实现廓形偏差计算[5-6]。

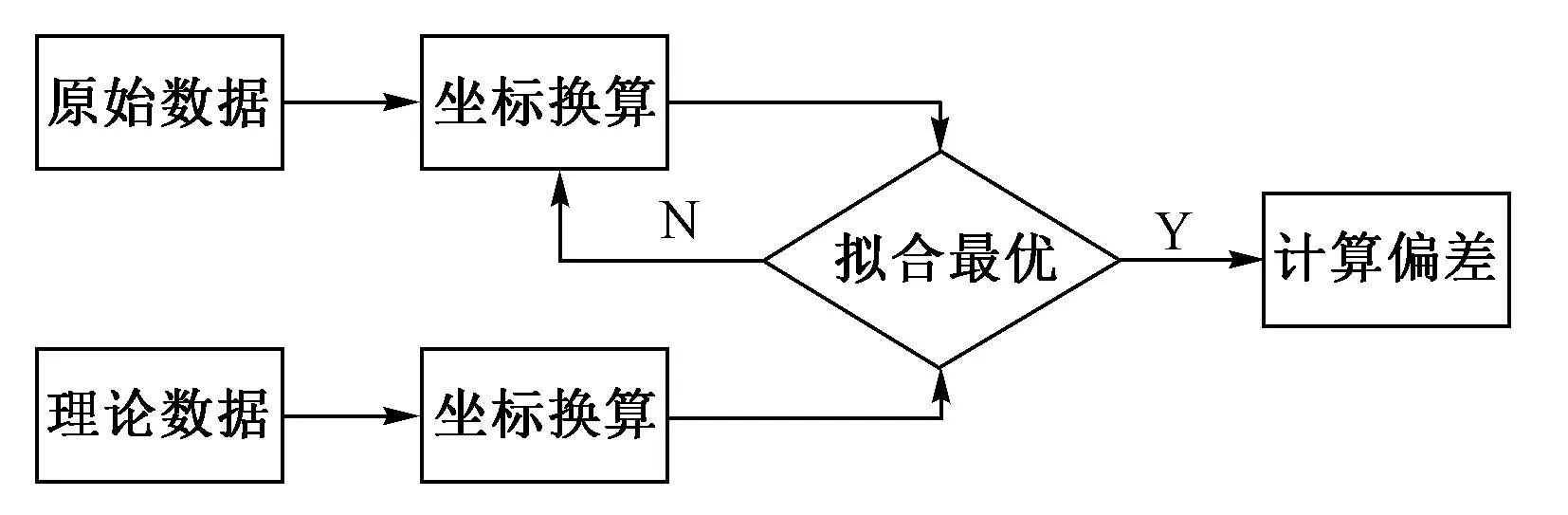

数据拟合处理流程如图4所示。利用最小二乘法原理,基于转换函数φ(a,b,α),结合坐标换算,实现数据拟合最优化处理。

图4 拟合处理流程

先建立坐标系xoy,按标准钢轨径向角(钢轨径向角指铣削接触圆弧法线与钢轨垂直中心线的交角)等间隔抽样,选取理论参考点坐标集(X0,Y0),(X1,Y1),……,(Xi,Yi),……,(Xn,Yn),共计n组;对实测离散数据集进行插值计算,获取与参考点钢轨径向角相同的实测离散点坐标集(x0,y0),(x1,y1),……,(xi,yi),……,(xn,yn),共计n组。选定坐标转换函数φ(a,b,α),对实测离散点坐标集进行坐标换算处理,即

(2)

然后利用最小二乘法,对实测离散点坐标集和理论参考点坐标集进行拟合计算处理。计算公式为

(3)

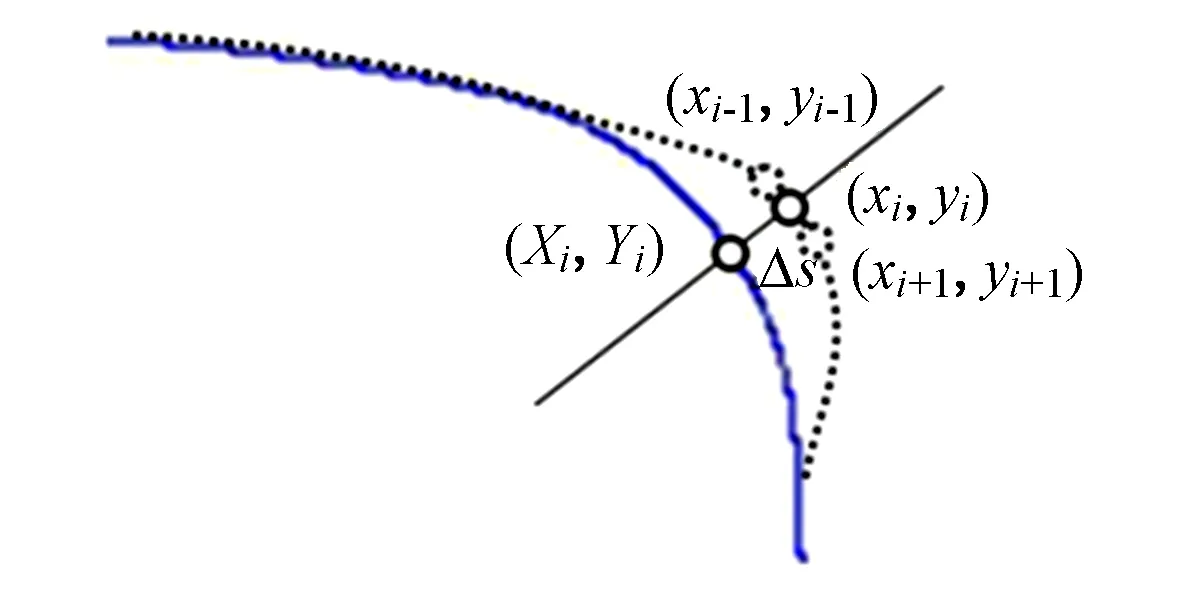

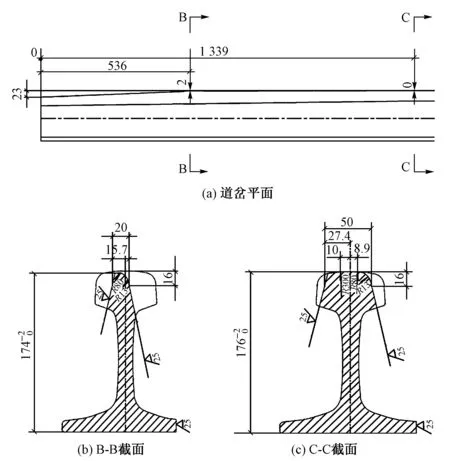

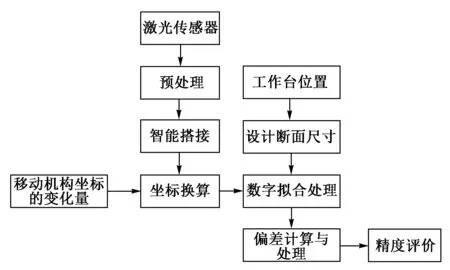

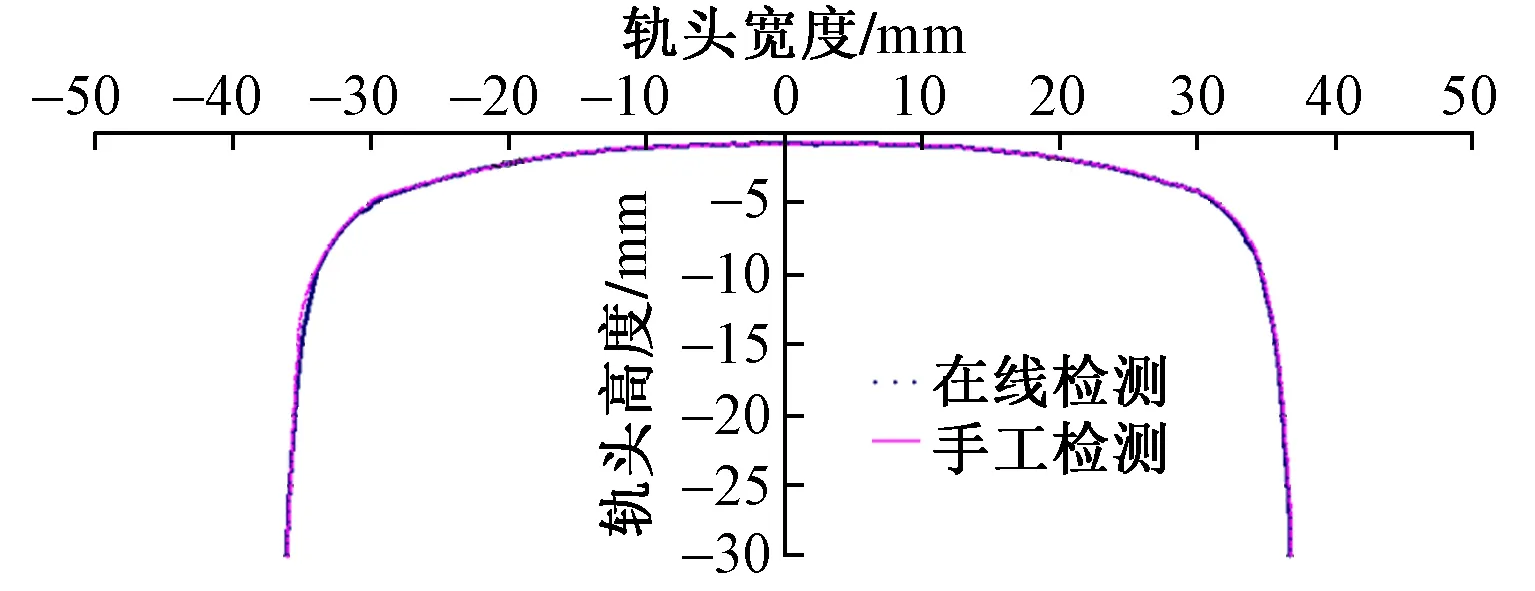

E (4) 式中:E为平方差。 对实测离散点坐标与理论参考点坐标拟合处理后,便可对实测钢轨廓形偏差进行计算,如图5所示。 图5 实测钢轨廓形偏差计算示意 按指定的一个钢轨径向角,在理论廓形上选取理论参考点,假设其坐标为(Xi,Yi)。理论参考点法线与实测廓形的交点即为实测廓形上对应的实测离散点,该点坐标为(xi,yi)。通常,实测离散点坐标可通过该点附近两点(xi-1,yi-1)和(xi+1,yi+1)进行插值计算获得。则钢轨径向角处的实测廓形偏差Δs计算公式为 (5) 系统按照TB/T 412—2014《标准轨距铁路道岔技术条件》,对道岔钢轨铣削精度进行评判。 对无砟轨道60 kg/m钢轨18号可动心轨辙叉而言,主要在距趾端536 mm(B-B截面),1 339 mm(C-C截面)等固定位置检测,如图6所示。评判项目主要包括轨头宽度、轨底宽度、轨腰厚度等。 图6 道岔平面及钢轨检测断面示意(单位:mm) 系统实时检测的数据主要包括二维激光扫描传感器的离散点数据和移动机构在y轴和z轴上的坐标变化量,以及工作台纵向移动量。数据处理过程如图7所示。 图7 数据处理过程示意 二维激光扫描传感器数据经过预处理,剔除干扰后,将左右侧传感器数据进行智能搭接处理,形成一条完整的断面曲线。系统软件对实测曲线进行坐标换算,然后结合移动机构坐标的变化量及工作台位置,对对应位置的设计断面尺寸进行数字拟合处理。根据评价指标对铣削精度进行评价。 为了验证道岔钢轨断面铣削精度检测技术的可行性和准确性,搭建模拟试验台,利用在线检测系统和道岔钢轨铣削现场人工检测设备(检测精度为±0.01 mm),对60 kg/m钢轨同一断面进行检测。 利用计算机辅助软件,分别对人工检测和系统检测的结果进行逐点对比分析。比较范围包括钢轨径向角-70°到+70°,点间隔为1°,钢轨廓形偏差最大差值为0.12 mm。检测结果对比见图8。可见:在线检测结果和人工检测结果一致,基本满足道岔钢轨在线检测精度要求。 图8 60 kg/m钢轨廓形检测结果对比 道岔钢轨断面铣削精度检测系统在线检测误差主要来自于传感器测量误差和导轨纵向定位误差[7]。 1)传感器测量误差 传感器测量误差是指二维激光扫描传感器和位置检测编码器引起的测量误差。二维激光扫描传感器在横向、垂向的分辨率分别为±0.025,±0.05 mm;位置检测编码器重复定位精度为0.01 mm。 2)导轨纵向定位误差 道岔钢轨断面尺寸随纵向位置不同而变化。由于检测是在相对移动过程中进行的,而在线检测系统进行纵向定位时,主要依据铣削控制系统反馈工作台在床身导轨的纵向位置。但铣削控制系统反馈数据需要通过Modus TCP转换模块,经网络通讯传递给数据终端,传输过程中存在滞后性,会引起比对断面的错位,带来计算误差。 本文针对道岔钢轨铣削加工的移动式镗铣床,提出一种道岔钢轨断面铣削精度在线检测技术。采用高精度、智能化检测技术,通过数字处理算法,对在线实测数据预处理、转换、拟合,计算分析不同轨型、不同断面的参数指标,实现道岔钢轨断面尺寸的在线自动化监测和精细化管理。与现有设备相比,在线检测系统具有自动化程度高、效率高等优势,可实现在线检测数据的数字化管理,有助于强化道岔钢轨铣削加工工艺。

2.3 评判方法

2.4 数据处理流程

3 试验验证

3.1 系统试验

3.2 误差分析

4 结语