大型客机气动设计综述

陈迎春,张美红,张淼,毛俊,毛昆,王祁旻

1.中国商用飞机有限责任公司,上海 201200 2.西北工业大学 航空学院,西安 710072 3.上海飞机设计研究院,上海 201210

现代飞机设计在不断追求安全性、环保性和舒适性的同时,对经济性要求越来越高。评价飞机的先进性,首当其冲是飞机减阻增升的气动设计水平[1-5]。波音的B737和空客的A320可谓飞机设计史上的经典,占据了巨大的市场份额,至今仍有大量的订单需求。中国大型客机是中国拥有完全自主知识产权的150座级客机,与B737和A320同级竞争,严酷的市场格局要求飞机更安全、更经济、更环保、更舒适。目前飞机研制取得初步成功,已于2017年5月首飞,试飞取证工作正在有序进行。

B737和A320在设计中均有各自突出的特征[1-5]。空客A320在结构尽量简化的基础上注重飞机的机翼设计和高效增升装置设计,该机于20世纪80年代开始设计,采用放宽静稳定度布局和超临界机翼设计,为改善压力恢复,压力分布中激波较强;高速设计中兼顾高低速匹配,使得低速增升设计具有较好的条件。B737于20世纪60年代开始设计,经历陆续改型,尤其是近期更换发动机后,尽管飞机的机翼和增升装置未改进设计,仍表现出优异的性能和市场吸引力。但相对而言B737超临界机翼特性不明显,增升装置上采用了独特的克鲁格襟翼和较为复杂的多段翼型方案。由于起落架较短,发动机短舱与机翼近距耦合,该机在机翼/发动机一体化设计上下足了功夫。两型飞机在改进过程中均对翼梢小翼做出了重大调整,形成了A320NEO融合上反式小翼和B737MAX双叉弯刀式小翼的高辨识度特征。

中国大型客机研制团队面对强势的市场竞争,从市场需求和本身技术特点以及发展趋势出发,研究竞争机型的发展脉络,吸取学习经验与教训,依据市场环境、技术发展趋势和能力条件,提出了飞机巡航升阻比相对竞争机提高5%的目标。经过缜密的思考和研讨,深入理解适航条例,调研竞争机型特点,将空气动力设计定位为“突出巡航特性,重视设计鲁棒性”。对设计鲁棒性、非设计点特性和起飞着陆性能等提出了明确的、周全的、具有竞争力的指标。为了达到这些目标和指标,大型客机空气动力设计采用了超临界机翼等一系列先进的气动技术,并以现代CFD技术结合优化设计方法完成了均衡、鲁棒的设计方案。

在设计方法和手段上,当前,波音、空客、俄罗斯等民机设计力量均拥有较成熟的快速设计方法和设计工具,如波音拥有基于全速势的TRAINAIR,俄罗斯也拥有自主研制的BLWF程序等[1-2]。此类方法须基于多年积累的设计经验才能开展工作。同时增升装置多段翼的流动极为复杂,风洞试验和CFD技术各自均有局限性,使得增升装置设计不能使用任何单一方法完成,需要两者高效的结合[3]。中国虽然有运10、AE100等一定型号经验和相关预研积累,但面临如此全新的型号,运用此类设计方法的经验仍显不足。在此条件下,中国大型客机空气动力设计部分借鉴波音在B777、B787中应用的气动设计策略,直接开展基于先进CFD技术的设计。利用上海超级计算中心、CFX软件、自主研发的WISEMAN程序、NSAWET程序等软硬件条件,开展空气动力学分析和设计,并进行充分的风洞试验验证。实践证明该思路符合我国现有的技术水平和条件,满足了紧迫的设计进度要求,实现了相对较高的气动设计目标。

本文综述了中国大型客机空气动力设计过程,基于中国商飞提出的大型客机“举全国之力,聚全球之智”的研发战略,综合各方设计力量,通过自主设计,应用先进CFD手段和优化设计方法,结合充分的高/低雷诺数搭配的风洞试验,完成了超临界机翼、一体化、增升装置及部件精细设计,达到预期目标。在确保中国大型客机型号设计任务顺利完成的同时,也促进了国内空气动力学和飞机设计学科的发展,为后续型号研制奠定了基础。

1 气动力设计中依托的方法和手段

在先进设计理念、设计思路和跨越式发展策略的基础上,现代飞机空气动力学设计需要快速成型技术、先进CFD技术、高效优化设计方法和风洞试验验证等,中国大型客机采用基于CATIA快速参数化成型技术、先进气动优化设计方法和先进CFD技术及其与风洞试验验证结合的方法[6-16],显著提高了飞机设计效果和设计效率,使大型客机在气动设计水平和设计方法上取得了一系列的进展和突破,实现了设计具有较强竞争力的先进民用飞机的目标[6-8]。

大型客机空气动力设计提高了中国民用飞机设计的硬实力,为实现飞机设计技术创新提供了条件[6]。创新的先进设计理念和设计方法能够提高设计效果和设计水平,主要工作体现在以下几个方面。

1.1 气动优化设计方法

气动优化设计包含4个要素:几何参数化、气动分析方法、寻优优化算法、优化目标与约束。寻优优化算法对气动设计人员而言是有力的数学工具,可以通过调用适合的寻优优化算法,获取一定条件下的最优设计,降低设计人员试凑的工作量,并改善设计效果[16-20]。

常见的寻优算法主要分为梯度类和启发类,前者目前最受关注的有Jameson提出的伴随方法,即推导并求解伴随方程,根据流场对设计变量的梯度信息,对形状变化进行趋势判断,可实现气动形状的快速优化。该类方法不具备全局搜索能力,需对具体的问题推导伴随方程,优化过程中也难以引入设计人员的经验,使其在型号设计中应用受到一定限制。

另一类启发式算法计算量较大,但具体问题较为独立,可当做黑箱与不同的CFD工具配合使用,且原则上可实施全局寻优。目前研究较多的有遗传算法、粒子群算法、蚁群算法等。中国大型客机设计过程中大量应用了此类设计方法,在不同设计阶段发挥了重要的作用。

在当前技术水平下,有了优化工具后,设计人员仍需要合理地设置目标和约束,建立网格自动化、结果提取和传递接口等优化流程。随着结果的演进,还需要不断分析设计问题,调整设计目标和设计约束,筛选设计结果,引导优化方向。很多时候,优化算法产生大量的设计方案及其性能分析,设计人员可以系统地从中提炼设计思想,总结设计趋势。在中国大型客机设计过程中,产生了“人在回路”“一日设计循环”等设计方法,解决了人工经验和优化算法的矛盾[7-10],使设计人员的主观能动性和自动运行的优化流程有机地结合起来。

1.2 精确CFD分析

气动设计的要求使得其分析方法须满足高效、精确及能模拟飞机全包线的能力[14-21]。近年来,CFD技术得到了长足的进步,CFD计算已经和风洞试验一起成为气动设计的首要分析工具[20-22]。据不完全统计,中国大型客机气动设计中,CFD计算共耗时4 000万CPU小时。

首先,在不同飞机设计阶段,CFD分析方法中网格策略不同、网格量也变动很大,例如在优化设计初期,翼身组合体网格可能只有300万的量级,大量网格被集中在机翼附近,而机身的网格则较为稀疏[22]。这样的网格既保证了机翼优化趋势的准确判断,又在当时的计算条件下将优化一代的CFD分析时间控制在12 h以内。进而在优化设计迭代中,采用了半自动化的机翼/发动机网格生成策略,不同翼身组合体带短舱的构型均采用完全一致的网格,每次设计仅修改机翼附近网格,以便排除网格变动带来的误差,精确区别构型差别。而在后期的校核计算,(3 000~6 000)万的网格规模则占据了主导。在增升装置设计中,选型阶段基于面元法(含附面层修正)的VSAERO软件作为主要分析方法;在初步优化设计阶段,采用VSAERO和基于Euler方程(含附面层修正)的MGAERO软件共同作为计算分析手段;在精细设计阶段,采用NSAWET、CFX等Navier-Stokes方程软件或程序进行气动校核和气动优化[20-22]。

第二,对CFD方法的探索与发展为气动力设计开辟了新的思路,中国大型客机在论证阶段、概念设计和初步设计阶段对CFD技术提出了不同精度和效率的要求[7-10]。超临界机翼气动设计初期阶段可以使用全速势方法加附面层修正,追求快速高效。而进入精细化设计阶段,机翼、一体化设计及其他部件设计过程中要求设计精度达到1 count以内,则需要能够准确区分不同机翼之间的细微差异。细密精致的网格和Navier-Stokes方程求解变成了必然之选,从而开展大量基于雷诺平均Navier-Stokes (RANS)方程的大规模并行计算。对增升装置设计而言,则需保证其最大升力系数的预测能力和精度在0.05范围内,能预测力矩变化的趋势。

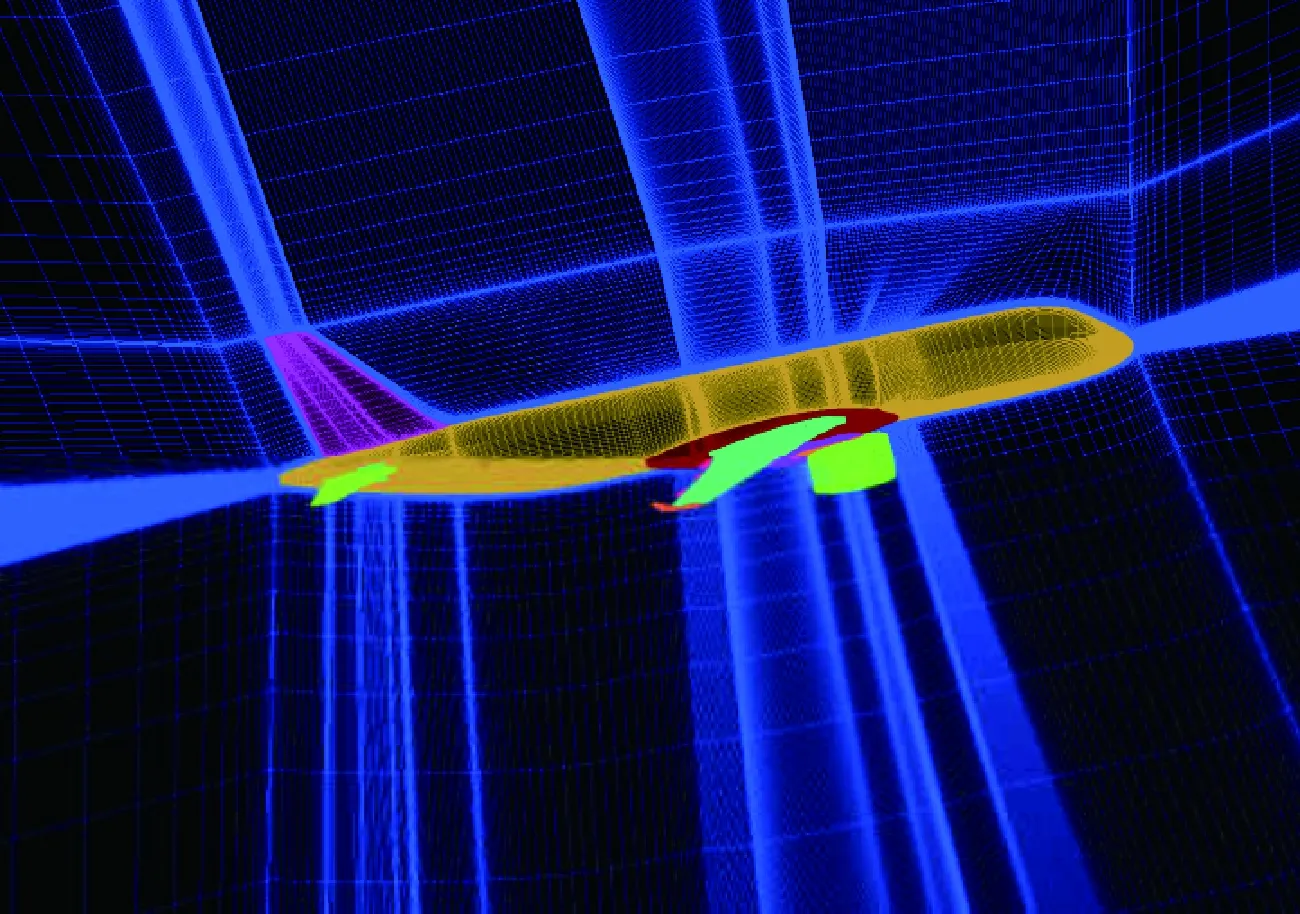

第三,充分考虑了工程设计约束,须预测飞机边界特性和能力,如高速设计须满足抖振边界、对应构型的低速失速特性、失稳特性等强约束,并能模拟激波附面层干扰特性、分离特性等,图1为机翼设计过程中CFD分析使用的典型网格。低速设计中除需准确预测最大升力系数外,还要模拟其失速特性、失稳特性、分离发展趋势,尤其重视其失速之后的分离发展趋势,图2为增升装置设计典型表面网格。

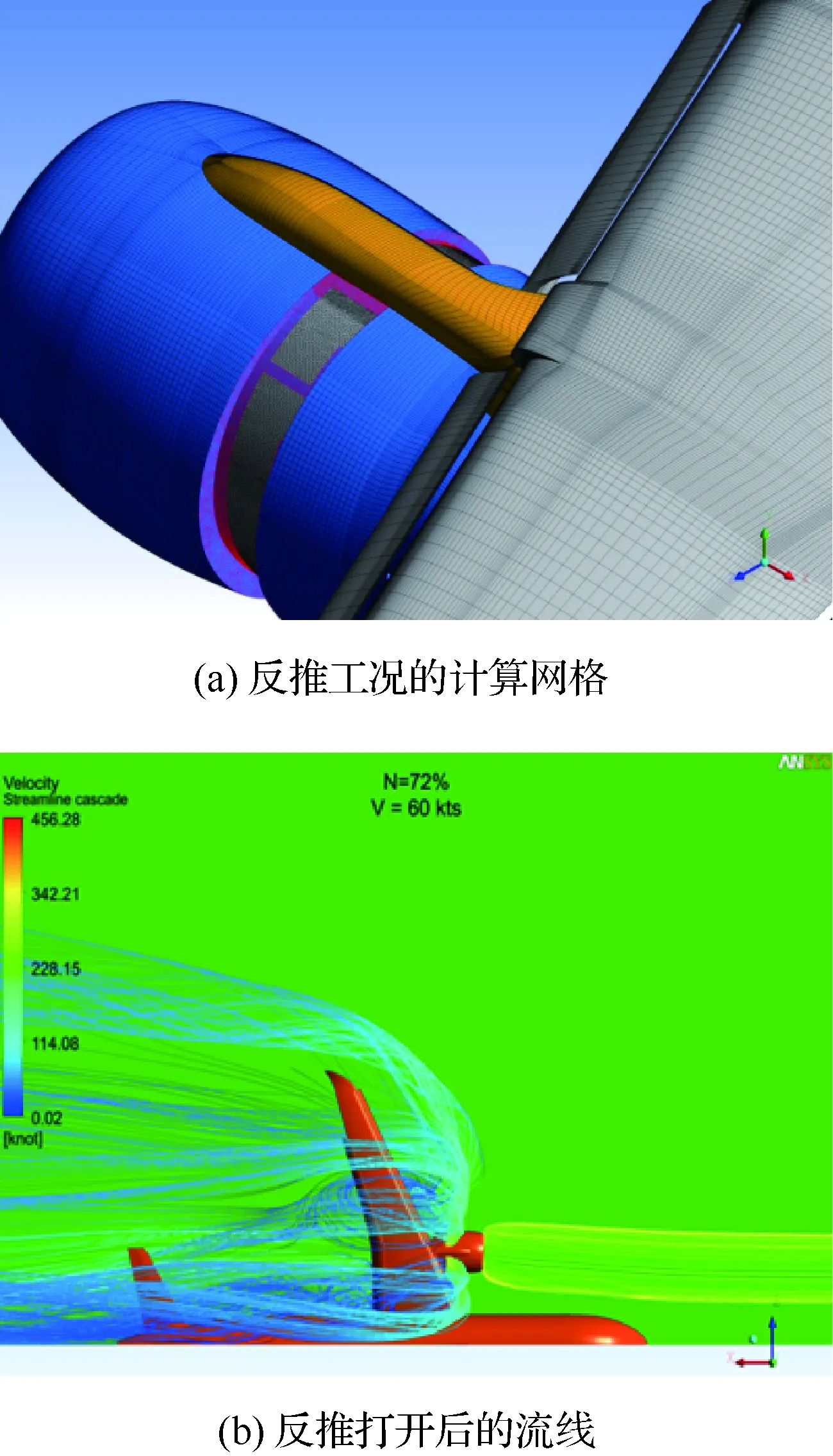

最后,全机设计校核针对飞机飞行包线内的工况进行模拟,包括动力影响模拟及反推特性、结冰、排液等CFD模拟,最大规模的网格量接近1亿。图3为全机反推打开时的表面网格及流线。

图1 机翼设计过程中CFD分析使用的典型网格Fig.1 Representative mesh for CFD analysis during wing design stage

图2 增升装置设计典型表面网格Fig.2 Representative surface mesh during design stage for high-lift-device

图3 反推打开工况表面网格及流线Fig.3 Surface mesh and streamlines with engine thrust reverser open

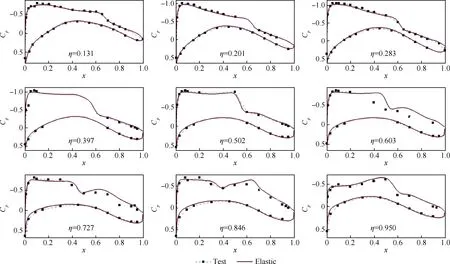

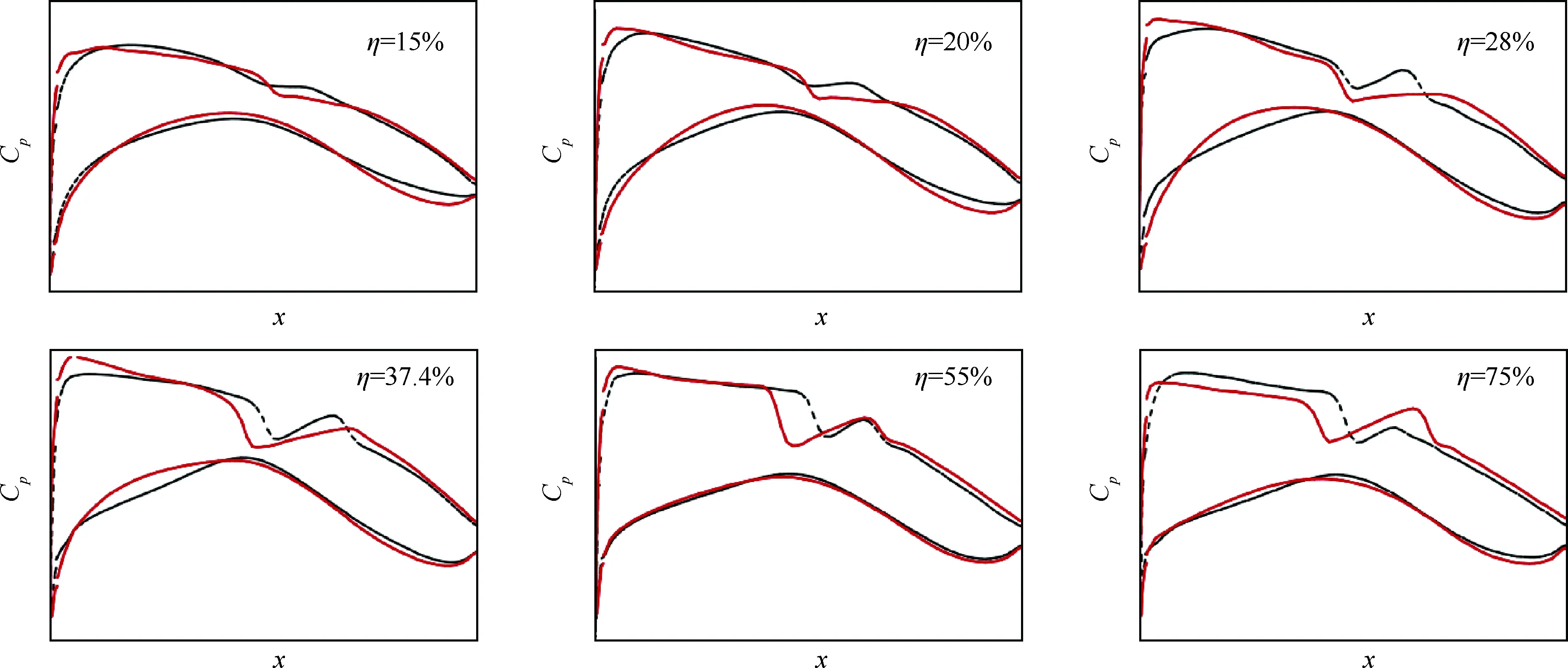

1.3 试验验证

为确保CFD计算获得的设计可信可用,也为今后的设计继续使用这些CFD工具,需要进行充分的试验验证[20-23]。因此预先针对标模进行验证,包括RAE2822翼型计算验证、DLR标模、CRM标模验证,图4给出了基于国内自主研发软件计算的CRM标模与试验对比结果,CL为升力系数,CD为阻力系数,α为迎角。图4(a)显示,升阻比与试验结果相当,图4(b)升力系数曲线中,CFD较好地预测了升力拐点和抖振初始等现象。图5给出了弹性修正后的压力系数Cp分布对比结果,η为展向站位。图中显示,计算结果与试验结果吻合较好,可为气动设计提供充分的依据。

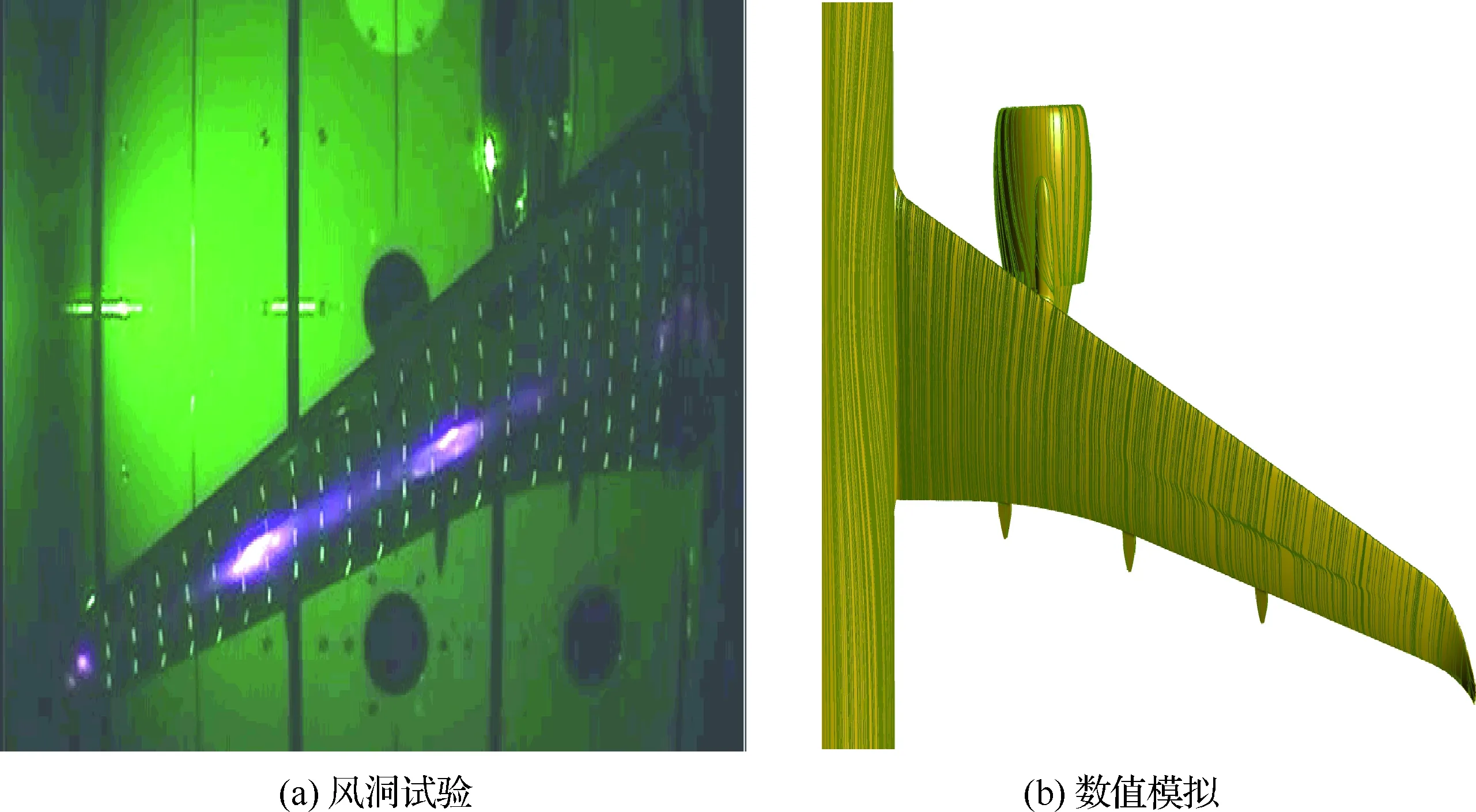

中国大型客机研制中,每1轮设计均通过风洞试验验证,从气动力确认翼型的压力分布选型,到翼身组合体、机翼/发动机一体化方案、增升装置设计方案,雷诺数分别从200万的试验低雷诺数到飞行雷诺数,流态考核包括油流、丝线等技术,同时开展了涡轮风扇动力模拟(Turbofan Power Simulation,TPS)、大迎角、尾旋等特种试验,风洞试验共开展9 000余次。完成了多次方案选型和多轮方案验证,既确保了飞机设计的顺利进行,也对CFD工具进行了有力的检验和标定,获得了大量的有效数据。图6是大型客机典型流态试验图,试验结果验证了CFD计算的可靠性,同时也可为进一步分析飞机性能和操稳特性提供了数据支持。

图4 机翼升阻特性计算结果与风洞试验对比Fig.4 Comparison of lift and drag features of wing between results of CFD and wind tunnel test

2 气动布局设计

为获得更高的气动效率,基于现代控制系统,中国大型客机气动布局设计中采用了放宽静稳定度技术[2,19-20,22]。

图5 弹性修正后表面压力系数分布对比Fig.5 Comparison of surface pressure coefficients distribution with aeroelasticity correction

图6 高雷诺数机翼表面流态显示对比Fig.6 Comparison of surface streamline of wing at high Reynolds number

放宽静稳定性技术是通过降低飞机的静稳定裕度,减少飞机的配平阻力,可比常规布局飞机减阻2%。显著改善巡航效率,并可以减轻结构重量,全面提高飞机性能。空客公司几乎全系列客机,波音公司从B777客机开始,均采用了这项技术。

但放宽静稳定度技术也给气动设计提出了挑战。由于稳定性裕度较低,为保证飞行安全,低速状态下机翼分离起始位置的要求极为严格。低速干净构型和高升力构型分离应保证从内翼起始,且发展和缓。这样可以保证飞机在流动分离后力矩特性以较为安全的方式演化,保证即使飞机处于重心后限时仍具有较好的安全性。与分离从外翼起始相比,内翼起始会导致飞机最大升力损失明显。如何在两个方面做出取舍,获得最优的可用升力系数和力矩特性,需要开展多方面综合权衡设计。

3 超临界机翼设计

超临界机翼是现代客机采用的先进技术。采用能够容忍较大范围超声速区又能推迟阻力发散的翼型,可以提高巡航马赫数,获得更高的巡航效率[15,24-31]。或在同样厚度和马赫数条件下减小机翼后掠角;同时超临界机翼有较大厚度,能获得更大的燃油容积和结构空间,允许机翼进一步增大展弦比;并能增大前缘半径,改善低速性能。当飞机的气动布局确定后,超临界机翼设计主要通过高精度翼型剖面优化和三维优化设计提高气动效率并获得足够的鲁棒性和安全性[11,26-30]。

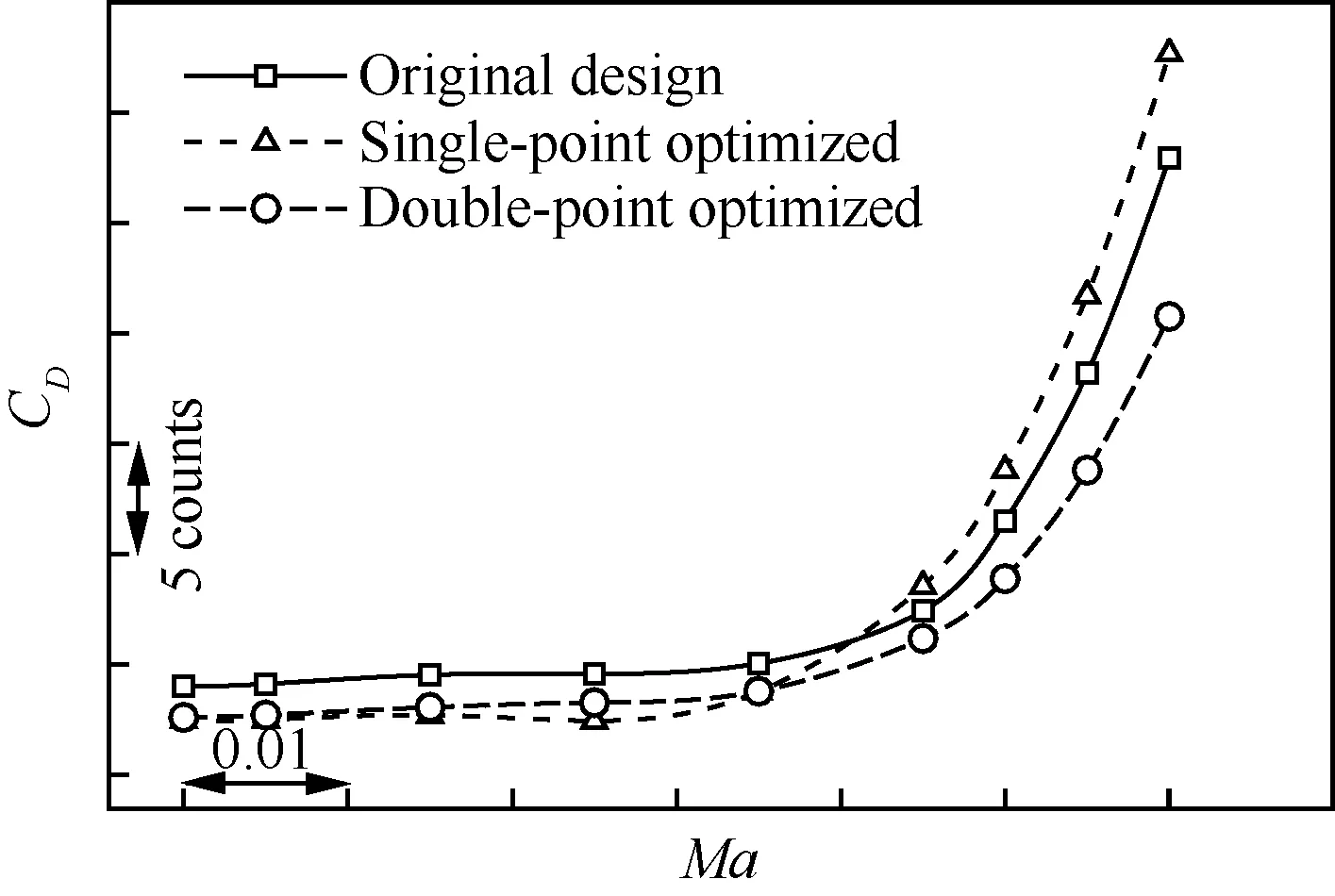

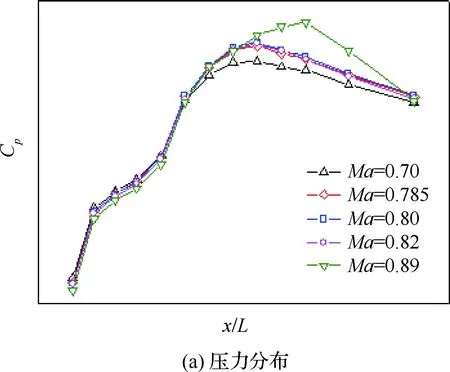

同时在设计过程中,除巡航效率指标外,需满足一系列工程设计约束,保证鲁棒性设计[26-30]。中国大型客机设计要求巡航马赫数为0.785,阻力发散马赫数为0.805,最大巡航速度为0.82。飞机空气动力设计明确要求超临界机翼较现役同类飞机减阻2%,同时注重鲁棒性设计。这一要求是在机翼的展弦比不能大于现役飞机;机翼的设计厚度、油箱容积不能小于现役飞机;力矩特性、非设计点特性与现役飞机相当等诸多约束前提下提出的。机翼设计约束重重,难度很大。在大型客机设计过程中,首先建立前后梁厚度与机翼油箱容积的关系,协调厚度分布、优化扭转分布等综合平衡多学科的设计要求与约束。在对种种气动约束进行分类评估筛选后,针对巡航马赫数和阻力发散马赫数进行两点优化设计。优化采用Navier-Stokes方程求解结合遗传算法全局寻优进行。深入理解超临界机翼的物理机制,通过优化设计,精心选择并优化了典型弱激波压力分布形态,设计演变过程如图7所示,其中,底色有横向虚线的为考虑发动机影响后设计的机翼压力分布形态。在此基础上,获得了较好的巡航阻力特性,通过优化前缘半径、弯度分布、前后加载程度等,进一步使得方案实现了设计点阻力与阻力发散特性等的协调平衡。最后在力矩特性、抖振特性及低速特性等方面获得满意性能。图8展示设计过程中单点、多点优化方案的压力系数分布对比。尽管单点设计较多点优化的巡航阻力小约2个阻力单位,但多点优化获得了设计点附近平缓的阻力曲线,阻力发散被推迟且过程更加和缓,如图9所示,经多轮如此迭代设计,最终通过选型试验、测力测压试验、校核试验及飞行雷诺数的高雷诺数试验验证,机翼设计取得了良好的特性,并满足减阻5%的实际目标。

图7 机翼设计迭代中表面压力系数分布形态演变Fig.7 Evolution of surface pressure coefficients distribution during iterative design of wing

图8 单点和两点优化方案展向截面压力系数分布对比(Ma=0.785)Fig.8 Comparison of span cross-section pressure coefficients distribution between single- and double-point optimization cases (Ma=0.785)

图9 原始方案与优化方案阻力系数随马赫数的变化Fig.9 Variation of drag coefficient with different Ma among original and optimized cases

4 高效增升装置设计

增升装置设计决定了飞机的起降特性和商载能力,其性能较小的提升就能在飞机重量和性能上获得很大的收益[3-4,32-38],因此是民用飞机设计的核心技术之一。波音和空客基本代表了国际上民用客机先进增升装置设计的技术方向。从目前来看,B737增升装置设计在性能和复杂性上取得了符合自己设计初衷的平衡。后续虽然在结构上有所改进,但性能收益较小。之后波音飞机设计中增升装置回归简单、高效。而空客公司在其增升装置的设计过程中一直保持相对简单的构型,前缘延续使用缝翼,后缘经历了从双缝到单/双缝混合到单缝襟翼的发展历程,设计理念也逐步向简单高效发展[32-33]。

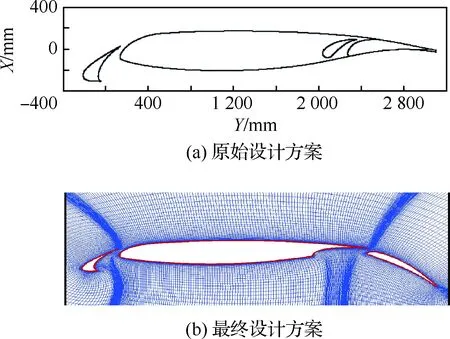

中国大型客机综合当代飞机发展趋势,经过反复论证,采用三段方案。与更多段数的方案(如包含子翼)相比,机构更为简化,结构性能更好,重量代价更小[33](见图10,X和Y为横纵坐标)。整个增升装置由主翼、前缘内/外缝翼和单缝内/外襟翼组成。大型客机翼盒较大,襟缝翼可以使用的相对弦长较小,同时因横向控制装置所需,又限制了襟翼可使用的翼展范围。这些都进一步增加了增升装置设计的难度。此外,所采用的大直径发动机与机翼的近耦合布置以及缝翼与挂架的干涉也使设计难上加难。

图10 带子翼增升装置原始与最终方案示意图Fig.10 Sketch map of high-lift airfoil of original and final cases

4.1 缝翼/襟翼的参数优化

以遗传算法为主对缝翼及襟翼的偏角与缝道参数组合寻优,设置了机构及轨迹可实现性约束,使得优化设计的结果具有更好的工程实用价值[32-38]。

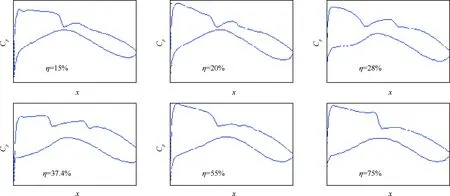

经过优化,方案的实用迎角升力系数、最大升力系数均有明显改善。力矩线性度也得到了明显改善。图11为典型增升装置前缘缝翼参数优化设计演化过程。增升设计过程预测也需得到相关验证[22,37-38],图12为设计过程中CFD分析结果与试验结果的对比。图13为增升装置一体化设计中展现的流线图。

图11 典型增升装置前缘缝翼参数优化设计Fig.11 Design of slot parameter optimization for typical high-lift device

图12 某中间方案计算结果与风洞试验对比Fig.12 Comparison between results of CFD and wind tunnel test for an intermediate case

图13 典型增升装置一体化设计表面流线Fig.13 Surface streamlines with integrated typical high-lift device design

4.2 增升构型细节设计与流动控制

实践证明,缝翼根部的整流、缝翼与挂架的间隙、缝翼与翼梢小翼的配合、襟翼滑轨等因素都可能对增升构型的特性产生巨大影响。中国大型客机增升装置设计过程中详细研究了这些因素的影响机理和影响方向,在优化设计中加以妥善考虑(见图14)。

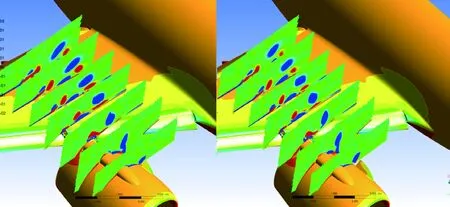

为改善飞机的失稳特性,设计中针对近耦合短舱在大迎角下导致机翼上表面较大范围分离,明显降低最大升力系数和可用迎角的问题,在短舱侧面安装扰流片,主动产生旋涡流经机翼上表面,给附面层增加能量,推迟分离,显著恢复了最大升力系数[39];通过对涡流发生器的大小、方位、形状等进行优化,使增升构型最终满足了要求,图15为两个不同导流片安装位置对机翼上方气流影响的涡量场,右图涡核减小,改善了短舱后缘引起的分离。

图14 增升装置表面剪应力Fig.14 Wall shear stress of high-lift devices

图15 短舱导流片改变机翼上方的涡量场Fig.15 Vorticity of section upon wing due to chine on nacelle

5 机翼/高涵道发动机一体化设计

中国大型客机采用78 in (1 in=25.4 mm)风扇直径的发动机,短舱尺寸达到2.5 m以上。高涵道比发动机给推进效率带来直接的提升,但由于其尺寸较大,对飞机尤其是机翼影响较大,对于较为敏感的超临界机翼,其鲁棒性设计尤其重要[40-43]。飞机/发动机一体化设计中要考虑几何因素和气动因素两大方面[4]。几何因素需至少包括:① 地面碎石飞溅;② 起落架前起折断要求;③ 油箱爆破要求;④ 发动机安装节;⑤ 发动机和吊挂的互换性; ⑥ 反推行程;⑦ 侧风边界线。

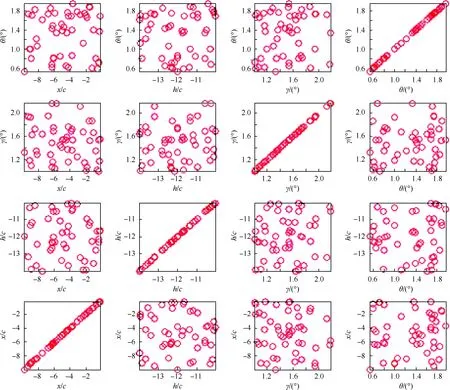

通过CATIA数字化建模进行协调,由此确定发动机安装空间极小;气动因素方面结合飞机颤振特性,在几何因素影响的有限范围内采用响应面等方法,平衡结构重量最终确定发动机安装位置[32, 42]。图16 是基于响应面方法的发动机安装位置优化分析图,包括前伸量x/c、流道高度h/c、安装角γ、内撇角θ。通过优化设计,最终确定了发动机安装位置,经对比,与同座级飞机相当。

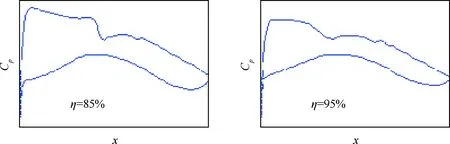

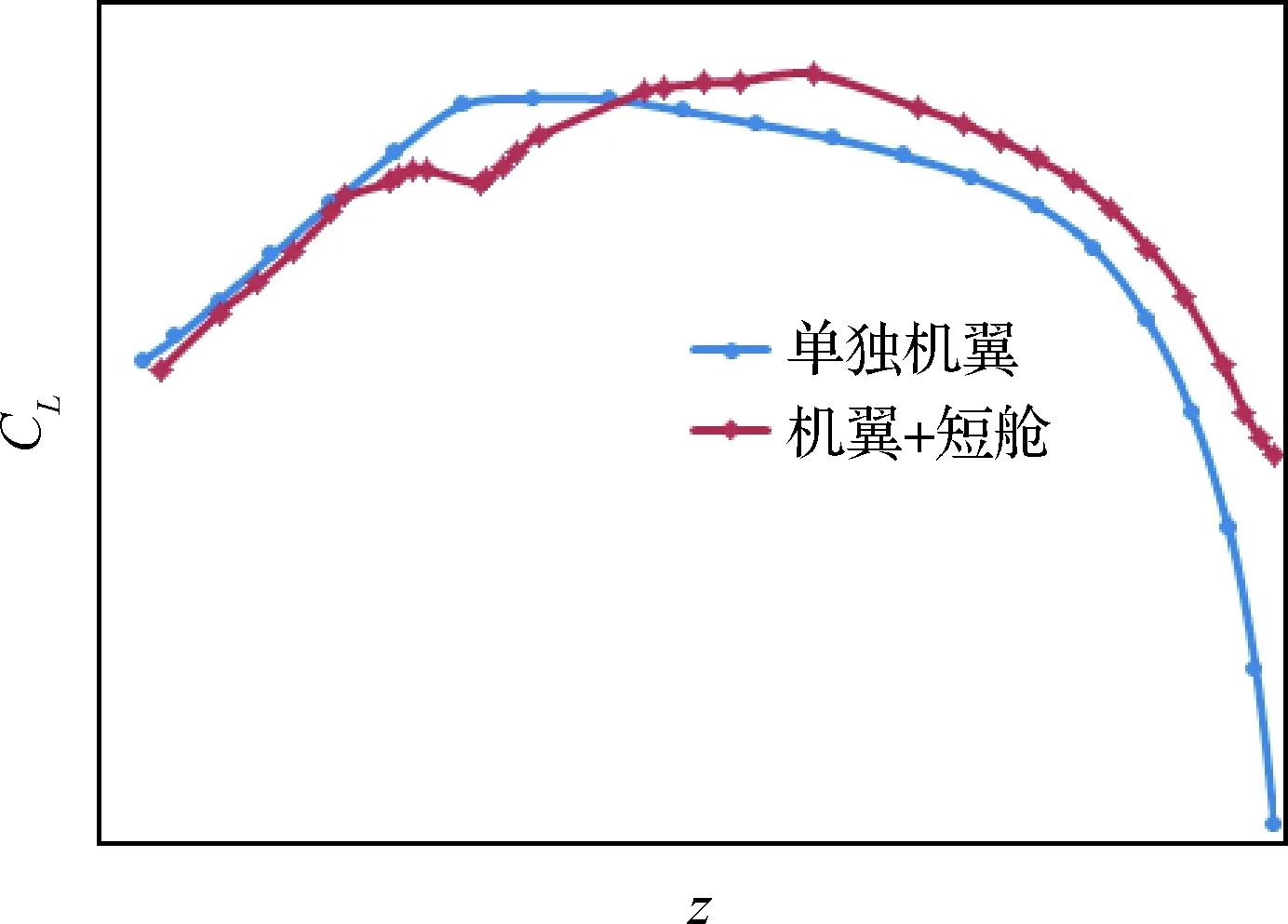

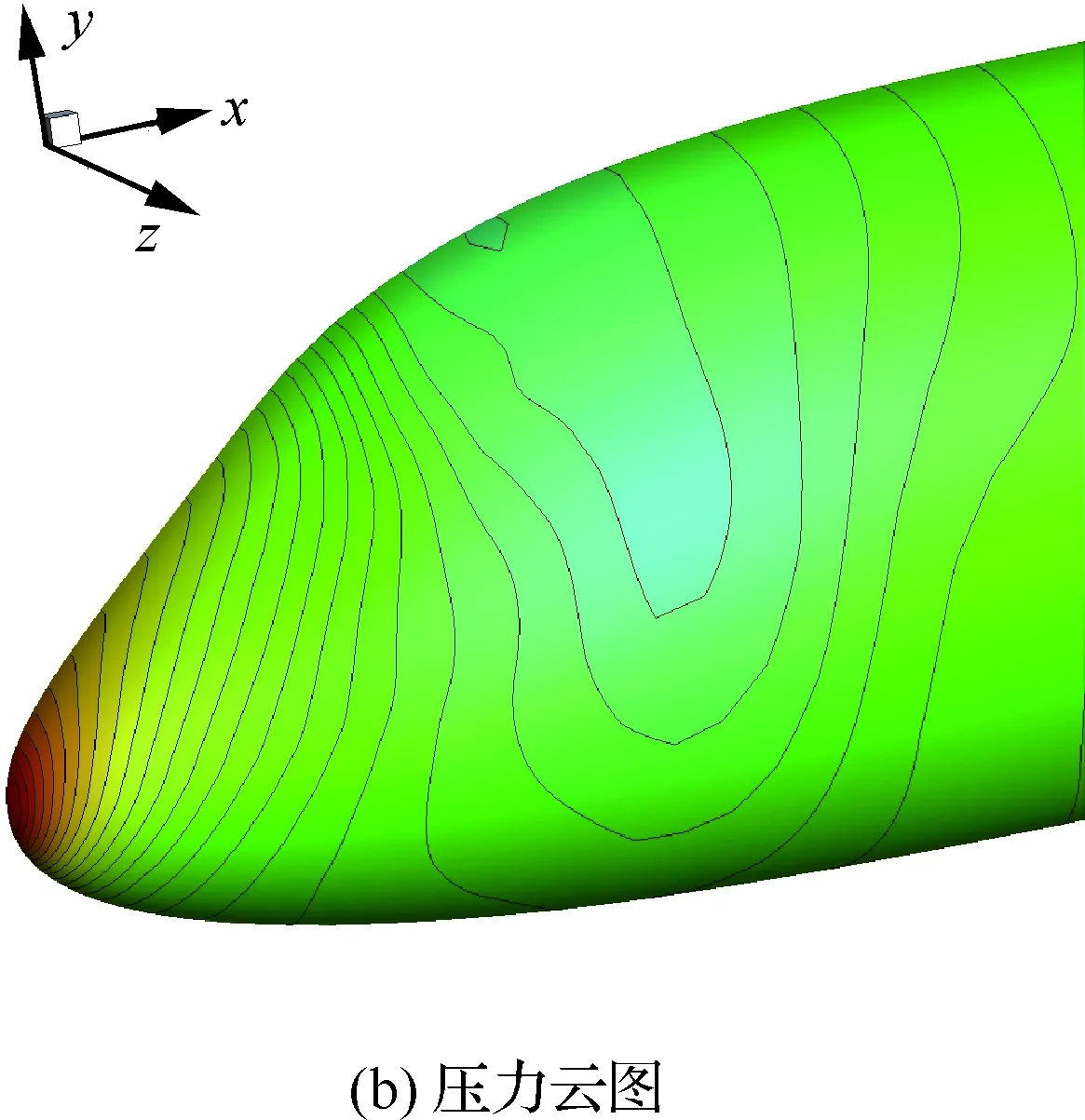

由于短舱尺寸较大,距离发动机较近,短舱与机翼之间存在强烈的相互干扰,使得短舱与机翼必须采用近耦合设计[43]。同时设计过程中直接采取了一体化设计的技术路线,由于发动机阻力发散特性优于机翼,因此可针对发动机安装后的气动损失进行内翼的环量分布优化设计、扭转角优化设计提高整体特性,进而优化考虑发动机的机翼压力分布。图17为发动机短舱影响下超临界机翼压力分布。图18 为有/无发动机的机翼环量分布优化设计。

图16 发动机安装位置优化Fig.16 Position optimization for engine installation

图17 发动机短舱影响下超临界机翼压力分布Fig.17 Pressure distribution of supercritical wing affected by engine nacelle

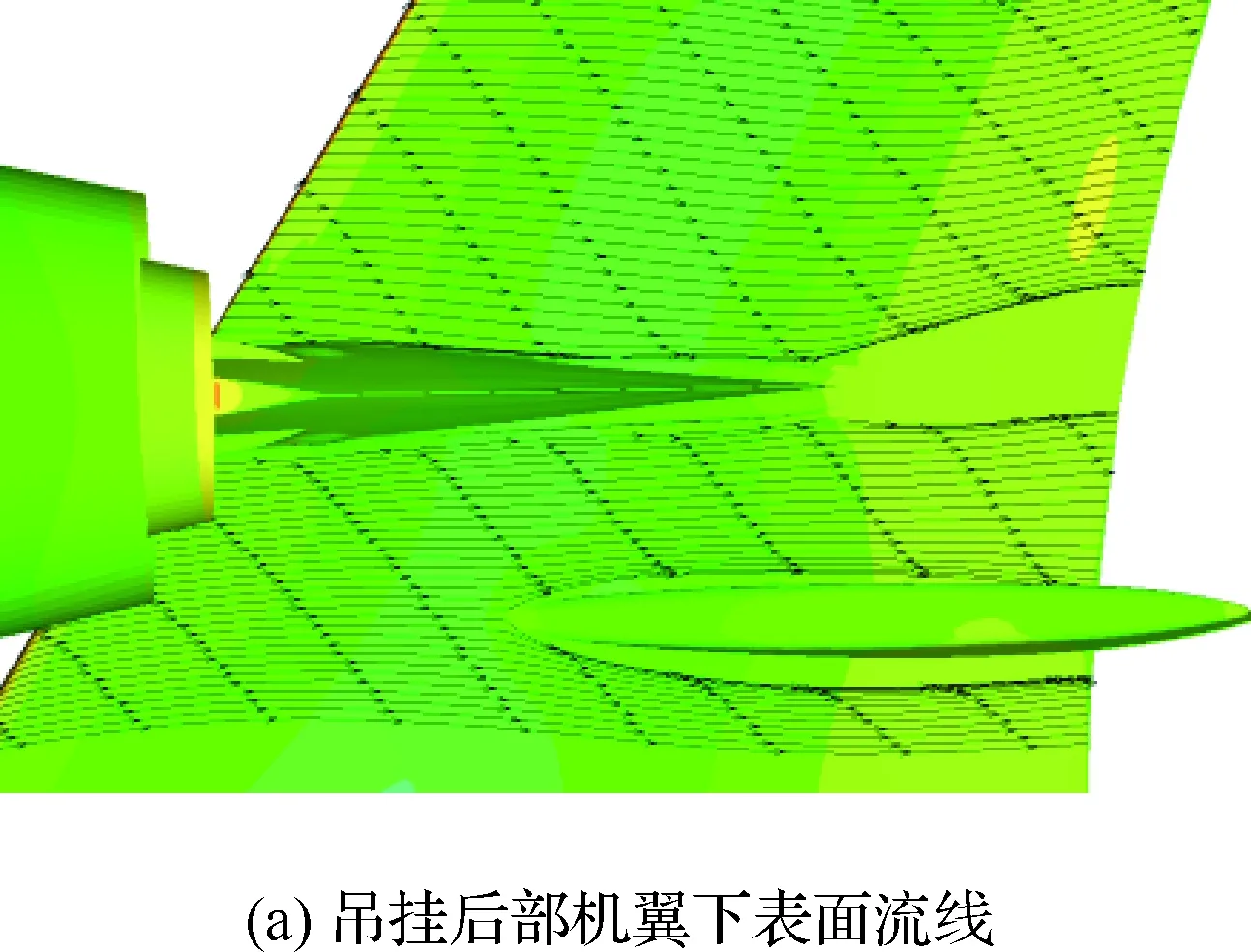

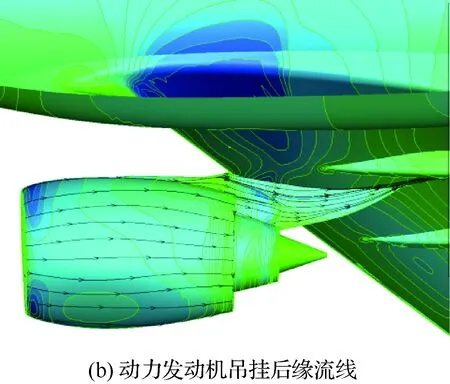

中国大型客机采用IPS吊挂,吊挂上部较宽,下部较窄。吊挂两侧气流的分流作用,极容易引起吊挂内侧流线集中,机翼压力分布剧增,外侧出现旋涡。因此针对吊挂与机翼连接处进行细节优化设计,避免其不良影响;而在吊挂后缘,一方面匹配了发动机后缘角,另一方面通过对吊挂后缘线形态优化设计,保持吊挂表面的压力梯度,避免压力集中和后缘分离,图19为机翼下表面流线和吊挂表面流线,从图可以看出吊挂表面流线光顺,机翼下表面后缘没有明显分离。

图18 有/无发动机的机翼环量分布优化设计Fig.18 Optimal design of wing ring distribution with/without engine

图19 吊挂附近压力云图和表面流线Fig.19 Pressure contour and surface streamlines in the area beside pylon

6 尾段设计技术

中国大型客机尾段根据面积律定律设计峰腰型机身,尾翼设计中考虑了飞行品质标准和适航条例的有关要求,安装位置考虑结构传力和系统安装。气动设计时考虑和后机身之间的气动干扰,同时确保在低速范围内有良好的失速特性[44]。

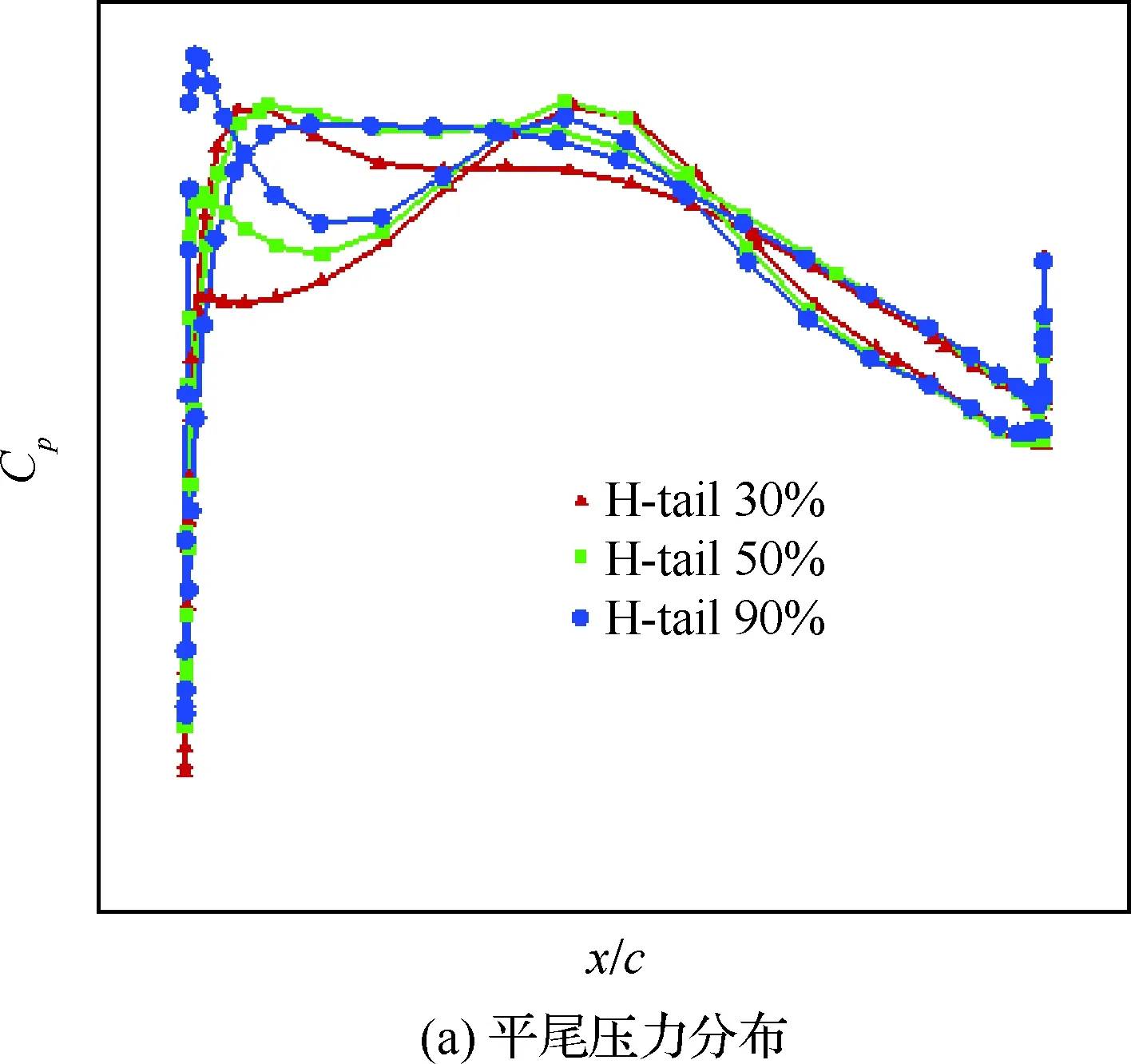

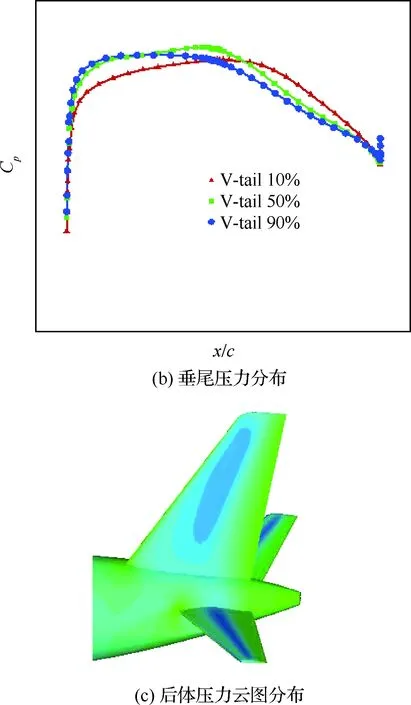

平尾采用后加载翼型,尽量避免前缘吸力峰的出现,增大尾力臂,减少配平阻力。平尾的弯扭设计应保证平尾的展向环量分布近似为椭圆型,尽可能减少诱导阻力。在巡航马赫数范围内,平尾阻力不增加,平尾最大升阻比应出现在巡航配平载荷下。垂尾采用对称低阻翼型,尽可能减低巡航阻力。图20为垂/平尾的设计结果。

7 部件低阻技术

图20 垂/平尾的设计结果Fig.20 Design results of V-tail and H-tail

为进一步提高飞机的气动效率,中国大型客机空气动力设计采用新型翼梢小翼、流线型曲面风挡机头、翼身整流和襟翼滑轨支臂整流等低阻设计技术进一步提高飞机的气动性能[1,18-19,45-46]。

7.1 新型翼梢小翼设计

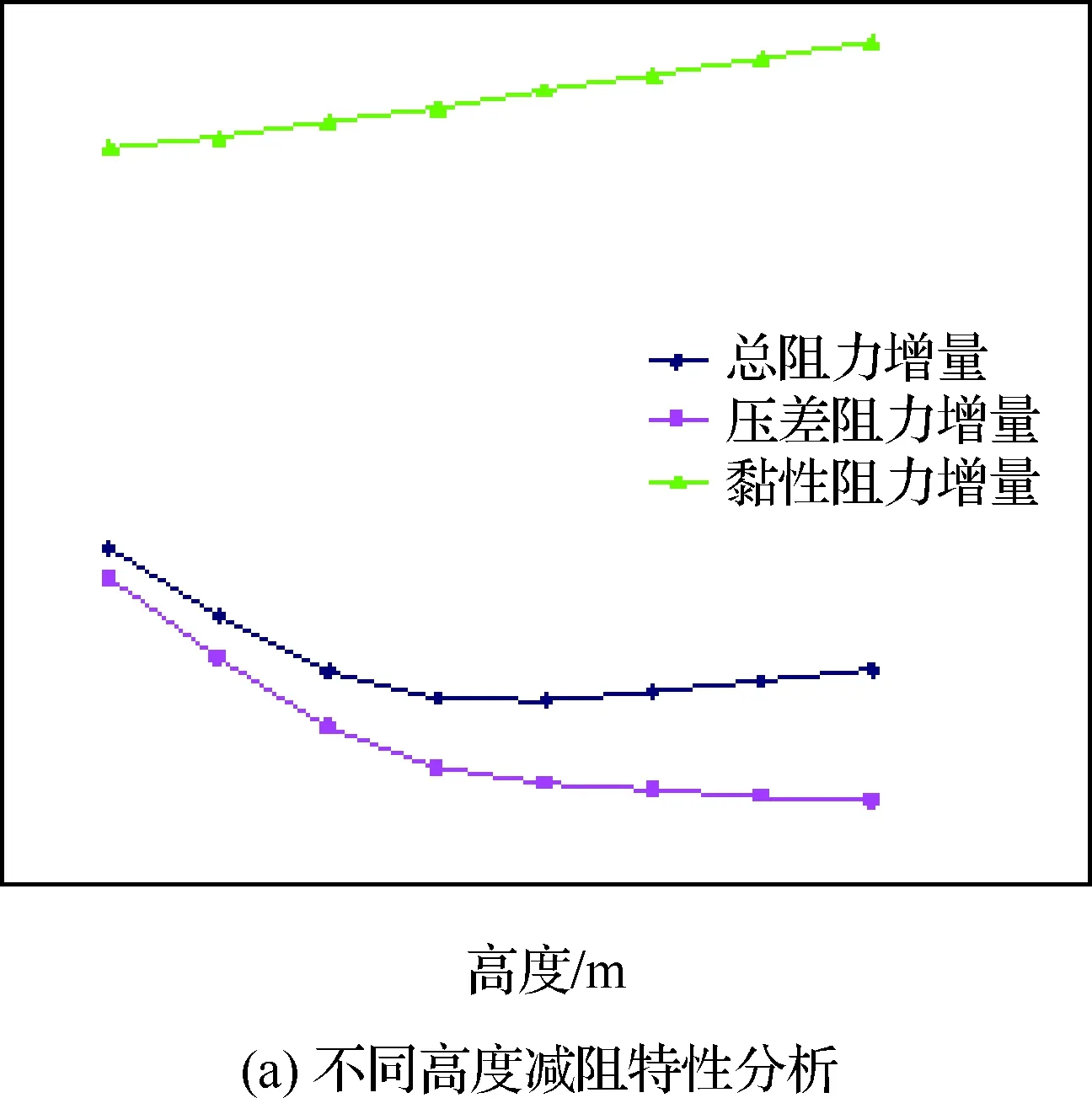

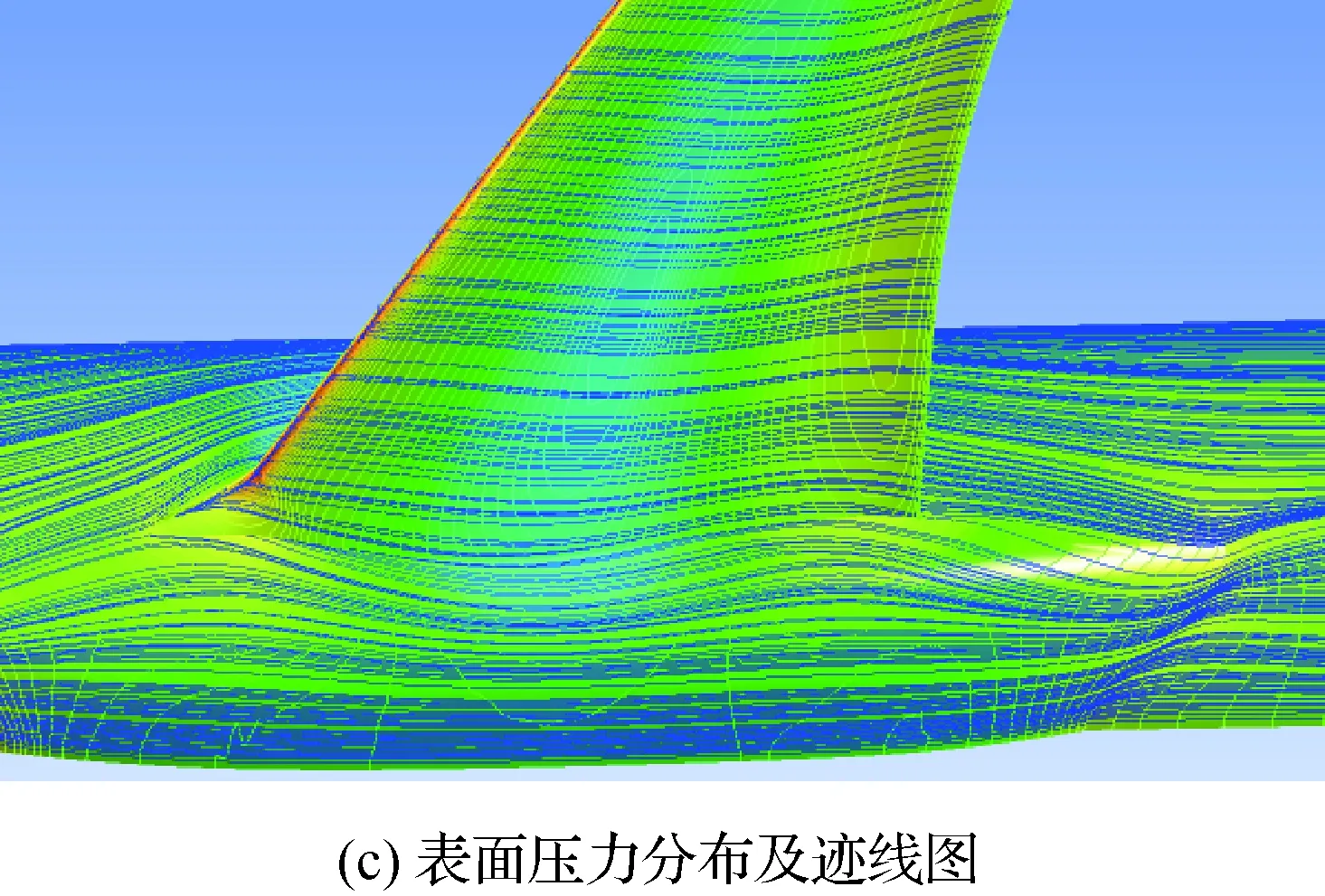

翼梢小翼由于其结构简单,能明显有效减阻、提高升阻比,在现代飞机设计中广泛使用。波音、空客在新机型和现有机型改型设计中都不约而同地首先对翼梢小翼进行换装[45]。在中国大型客机空气动力设计中,深入研究了多种不同小翼方案的设计思路,包括上反式、翼尖端板、阶梯式和鲨鱼鳍式等翼梢小翼。经减阻特性、结构重量、颤振等特性综合权衡,确定采用翼身融合鲨鱼鳍形式。进而,针对鲨鱼鳍翼梢小翼,调整小翼的外撇角、后掠角、高度、扭转角以及翼型的最大厚度分布,保证翼梢小翼晚于主翼分离,且达到最优的减阻效果。图21为最终翼梢小翼设计在不同高度的研究分析。

图21 翼梢小翼设计Fig.21 Design of winglet

7.2 流线型曲面风挡机头设计

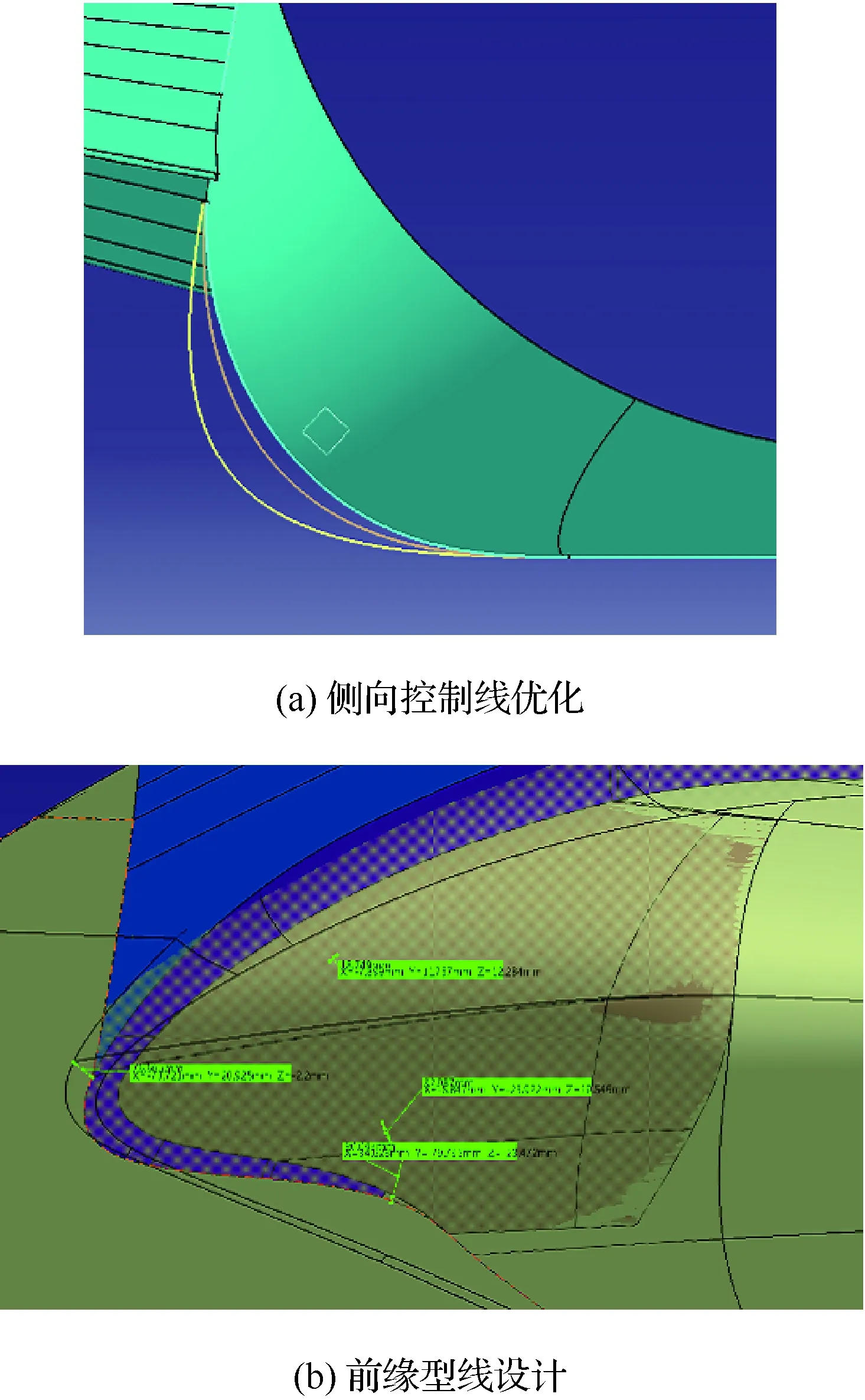

传统的飞机机头是由正面2块以及侧面4块挡风玻璃组成,而中国大型客机没有侧面两块挡风玻璃。机头更具流线型,能减少阻力,同时驾驶员在驾驶舱的视野也比传统的机头更加宽阔。在机头结构设计空间和舒适的驾驶员仪表布置的约束基础上结合快速成形和CFD技术对机头控制剖面和控制线进行精细气动设计,使机头达到综合最优。图22为机头表面压力分布,L为机身长度。

图22 曲面风挡机头压力分布及云图Fig.22 Pressure distribution and contour for the curved windshield aircraft nose

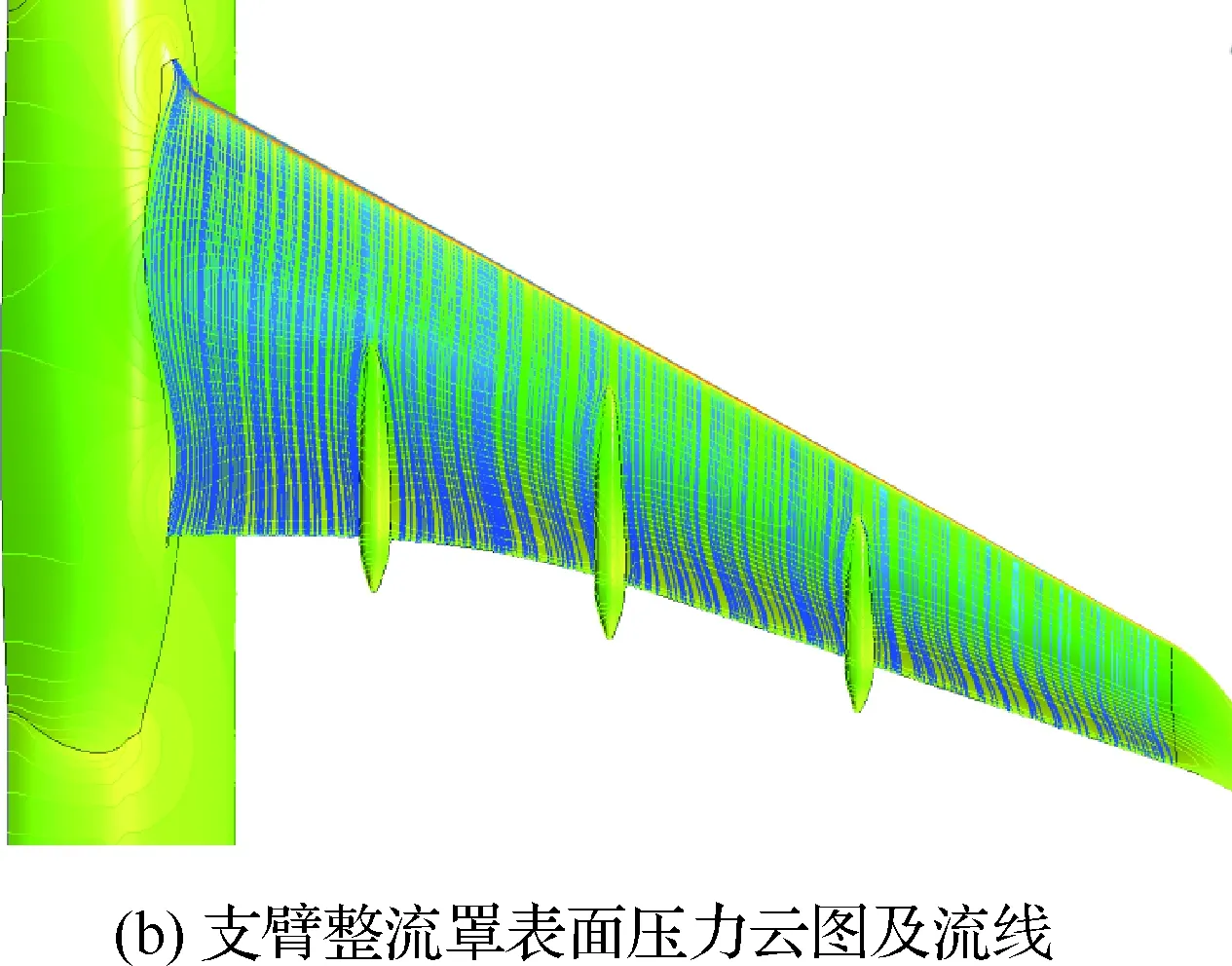

7.3 翼身及襟翼滑轨整流罩设计

在翼身及襟翼滑轨整流罩设计中,设计约束不仅包括结构体,而且包括翼根通风冷却机构、滑梯包、进排气通风口等,同时由于翼身翼根结合处附面层较厚,翼根整流设计中不仅考虑部件光顺因素,还需减小翼根干扰,减小分离,设计中翼根还针对机翼前缘进行特殊设计,避免高速状态下由于气流分离引起明显分离,同时考虑低速升力特性和力矩特性,进行了细化设计。襟翼滑轨支臂整流罩则针对支臂纵向型线、流向梯度及后缘阶梯,权衡其空间包容率进行了充分的优化设计,通过优化设计,翼身组合体升阻比得到了提高。图23为翼身整流鼓包优化设计图。图24为襟翼滑轨支臂整流罩优化设计图。

图23 翼身整流鼓包优化设计Fig.23 Optimization design of wing-body fairing

8 结论与展望

中国大型客机采用先进的放宽静稳定布局技术,通过采用现代优化设计和精确CFD分析方法,结合充分的风洞试验验证,实现了超临界机翼、增升装置等设计的一系列突破,达到预期设计目标。

图24 襟翼支臂整流罩设计Fig.24 Design of fairing for actuating mechanism of flap

中国大型客机气动设计极具挑战性,设计过程中结合国内的实际技术基础,充分调动国内外的技术力量,选择了合理的技术路线,通过联合设计团队的不懈努力和集智攻关,取得了满意的设计结果,其发展的基于工程的设计平台和方法为以后中国民用飞机的气动设计打下了扎实的基础。

未来中国大型客机的市场竞争压力越来越大,飞机设计将以更高要求面向市场,进一步精细权衡各方面设计需求。融合操稳、结构、结冰、噪声等多学科性能的精细多学科优化设计能有效代替设计过程中大量依靠经验的权衡折衷,减少设计迭代周期,提高设计质量。基于强大的计算资源,发展多学科综合的精细优化。将人工智能、深度学习融入优化设计之中能有效升级设计工具,大幅提高设计水平。

与此同时,一些新技术的采用也将对气动设计带来机遇和挑战,目前较受关注的包括:

1) 变弯度机翼等自适应变形技术能够随工况调整机翼形状。这将极大改变机翼设计时设计点性能和非设计点性能的权衡。

2) 前缘下垂、扰流板下偏等增升装置新技术使得高升力系统设计的机构形式、设计指标、CFD分析方法都发生很大变化,也使得高升力构型性能提高带来了巨大潜力。

3) 新型翼梢小翼、层流技术、流动控制等减阻措施可能改变飞机设计过程中阻力分配,从而使最优平面布局发生巨大改变,给设计带来全新的变化。

4) 新概念布局,包括翼身融合、Double Bubble机身、支撑翼等,可能极大改变飞机的面貌,也可能使现行的气动设计发生颠覆式的改变。