振动时效对铝板表面应力松弛均匀性的实验设计与分析

廖 凯,朱家豪,余 田,陈 辉,钟利萍,龚 海

(1. 中南林业科技大学 机电工程学院,长沙 410004; 2. 中南大学 机电工程学院,长沙 410083)

70751高强铝合金薄壁框架件作为航空器广泛应用的结构件,加工变形控制备受关注,而其中残余应力分布与控制问题[1-3],是保证试件合格制备急需解决的难题之一。这类构件结构特点表现为壁较薄,易变性,应力场复杂包含有毛坯初始内应力和加工形成的表面残余应力[4-5]。残余应力的存在有其两面性:①过大的残余应力危害了结构尺寸精度,造成结构件形状不稳定[6];②压应力可以有效提高材料疲劳强度,延长其服役寿命。对于薄壁件,降低和调整表面应力是满足构件制备合格、使用可靠要求的关键环节[7-8]。应力获取手段可以通过无损和有损两类实验方法,例如X-ray衍射方法(X-ray Diffraction,XRD)、深孔法(Deep-Hole Drilling Method,DHM)和层削法(Layer Removal Method,LRM)等,以及有限元仿真技术获得,这些工作在文献中已经被广泛提及[9-11]。

振动时效(Vibration Stress Relief, VSR)是通过交变力作用方式,使结构或平台产生共振,达到构件上残余应力区域满足激振动应力加载条件下的宏观屈服,以实现残余应力降低[12]。张清东等[13-14]结合预应力方式对高强度钢板采用多点激振模式,用来释放表面残余应力,认为VSR可以消减和均化应力,但是对结构的变形调整效果有限;顾邦平等[15]设计一种高频振动能量放大装置,以高频小幅、大动能方式解决小件残余应力消减的需要。刘晓丹等[16]采用VSR解决膨胀波纹管表面残余应力的降低问题,效果较好。这些研究说明从宏观上看,激振动应力与残余应力的叠加达到宏观屈服后,确实能够在结构件上产生预期效果。另一方面,Wang等[17-18]通过EBSD(Electron Backscattered Diffraction)分析发现时效下,材料表面晶粒会在等幅循环应变下发生晶粒转动,这种转动实际上就是材料变形的微观模式,是应力下降的主要原因。实际上很多观点认为VSR是可以通过微屈服方式降低残余应力,例如发现材料位错密度增大,局部硬化等现象,这些都说明即使没有宏观屈服,材料在VSR下仍然存在屈服情况。当然,振动时效参数的选取非常重要,频率、时间和激振力都需要在时效时被考虑。一直以来,研究者认为应力降低的程度不仅与频率有关,而且与振幅相关,例如Dawson等[19]。然而,振动模式和材料晶体结构也应该被考虑,这对VSR时效效果同样重要[20-21]。

目前振动时效大多针对焊接件,主要原因是焊接件有明显应力集中区域,非常适合施加交变应力场,例如通过大型焊接件的悬臂激振,零件的平台激振以及板件上采用的集中力激振模式,这些都能很好地解决构件集中应力降低的技术问题。本文研究铝合金板表面加工应力消减技术,采用目前工程上应用于轻质零件应力消减的平台式激振,时效研究材料加工表面应力的降低和均化的可行性。

1 实验设计

1.1 材料与试样

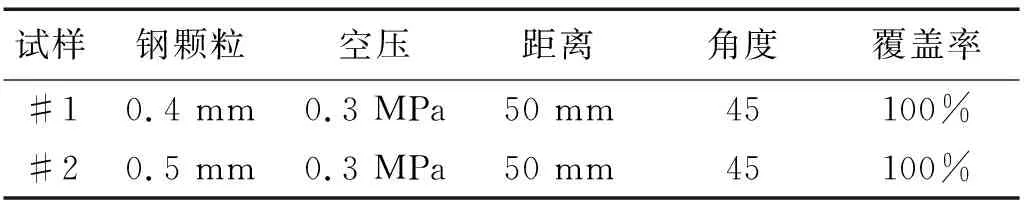

实验材料为7075T651高强铝合金厚板,铣削后得到试样尺寸为500×200×5(mm)薄板,数量为两块。铣削加工后,试样表面均进行喷丸处理,以获得表面应力分布均匀效果。目的是为了检验后期振动时效下,表面应力变化的参照对比和作用重复性检验需要。喷丸参数见表1,材料力学性能见表2。

表1 喷丸参数Tab.1 Parameters of SP

表2 7075铝合金力学特性Tab.2 Mechanical properties of materials

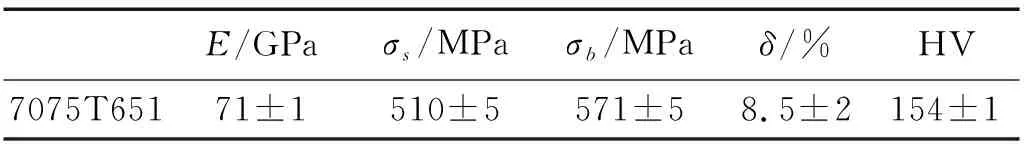

1.2 振动方式

试样截取自铝合金薄壁框架零件薄壁加工表面部分,而后期研究成果将用于薄壁构件的时效处理,因此,试样采用和零件一样的振动方式—平台式激振。其中振动用铸铁平台1 800×1 000×80(mm),重约1 000 kg,对称4支点硬橡胶支撑,支撑处对称布局为长1 000×宽500(mm)。试样固定在平台上,将平台和试样视为整体,借助铸铁平台本身强大的激振动能,在低频低幅条件下使试样也获得足够激振能。安装方式如图1所示,试样被压块可靠地固定在平板上。定义振动台振幅最小处为节线,工程上以此为试样时效激振的夹固点,形成应力交变,因此,可将试样沿长度方向对称摆放于节线处,并夹紧。根据根据JB/T 5926—2005振动时效工艺标准[22]和前期实验结果,选择激振时间为30 min。

图1 激振器、平台及工件装夹示意图Fig.1 Sketch of vibration equipmemt, plate and fixture

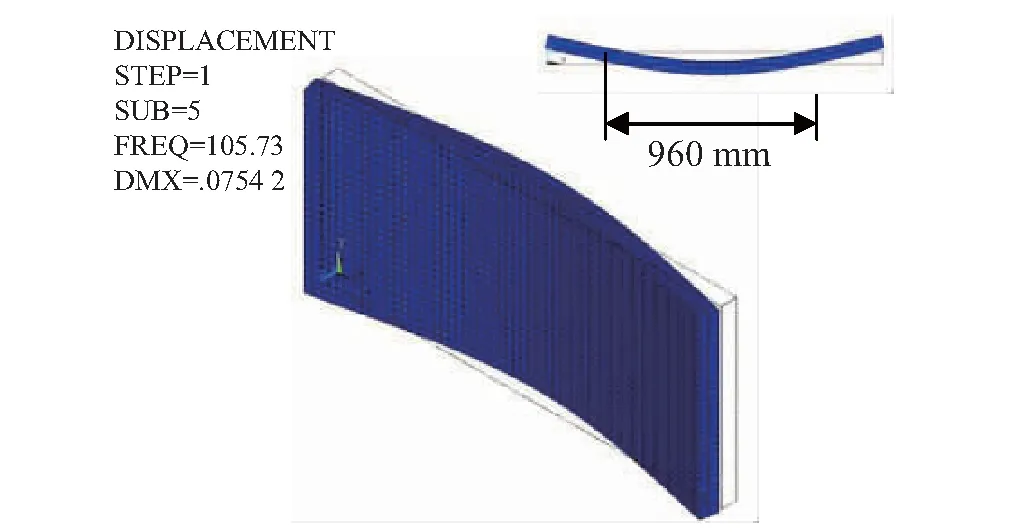

激振设备选用HK2000K1型全自动振动时效仪,可完成自动扫频,在亚共振区进行时效,偏心转子式激振器置于平台中部。试样安装位置选取在平板零振幅位置,沿长度方向对称固定。对平板进行ANASYS模态分析,平台处于无约束自由振动状态,计算结果显示,前4阶固有频率为零,在第5阶模态下,固有频率为105 Hz,其相邻零振幅位置相距960 mm,如图2所示,仿真结果中零振幅位置与实验中现场抛洒细砂观察平台砂砾聚集情况基本对应,如图3所示,现场测试中相邻砂线相距940 mm,亚共振频率113.8 Hz。

图2 振动台第5阶模态Fig.2 5th order mode of plate

图3 实验调试Fig.3 Experiment and adjustment

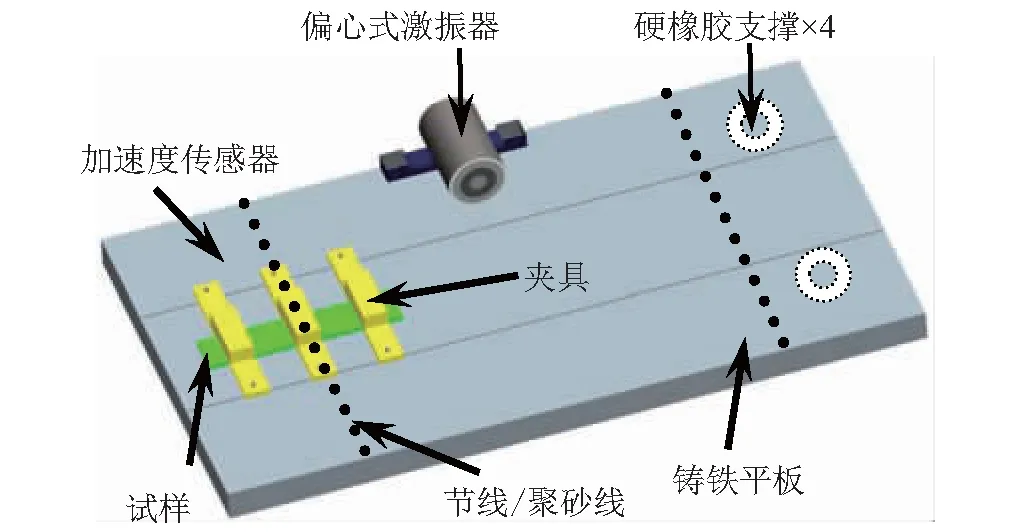

1.3 应力测试

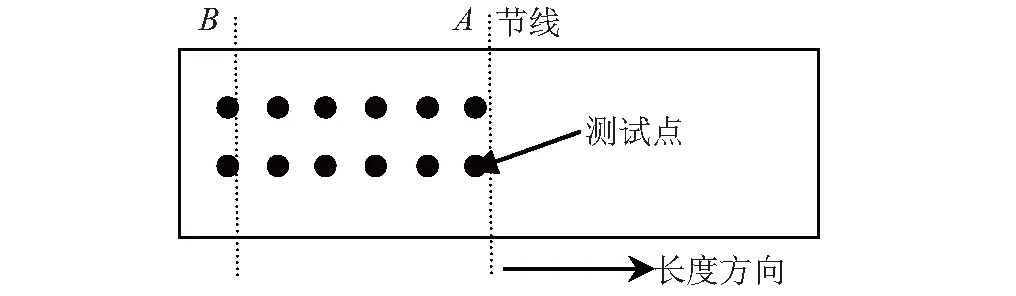

为了观察表面应力在时效后沿长度方向可能存在的不均匀分布,在两个试样上分别确定12个应力测试点,比较VSR前后应力分布。试样喷丸后为保护表面不受压块损坏,用薄绒布包裹一层再夹固在振动平台上,应力测试前用酒精清洗试样表面。测试点横向间隔40 mm±5 mm,纵向间隔50 mm±5 mm。由于在砂线左右两侧振动效果一样,因此,测试点分布在试样一侧即可,如图4所示。

图4 试样测试点布置Fig.4 Layout of test position on sample

表面应力使用PROTO X-ray衍射应力测试仪,仪器精度±20 MPa,测量值误差显示±10 MPa以内。测量方法:采用同倾法测量,辐射线Crkα,X 射线管电压40 kV,管电流30 mA,衍射晶面为(211),采用高斯函数法定峰,准直管尺寸2 mm。X射线弹性常数1/2S2(18.56 ×10-6),ψ取14个角度。

2 结果与分析

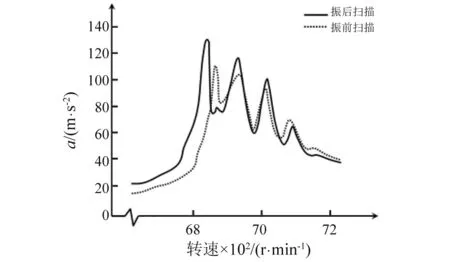

根据激振仪自动扫频结果显示,振前激振加速度为112.9 m/s2,偏心转子转速6 856 r/min,振后亚共振区域激振加速度为133.2 m/s2,频率114.3 Hz,偏心转子转速6 833 r/min。振后峰值升高20.3 m/s2,峰值左移23 r/min,频率减小0.5 Hz,说明对平台振动时效在有效进行,并使得参数发生改变。如图5为平台VSR前后扫频-加速度分布曲线。

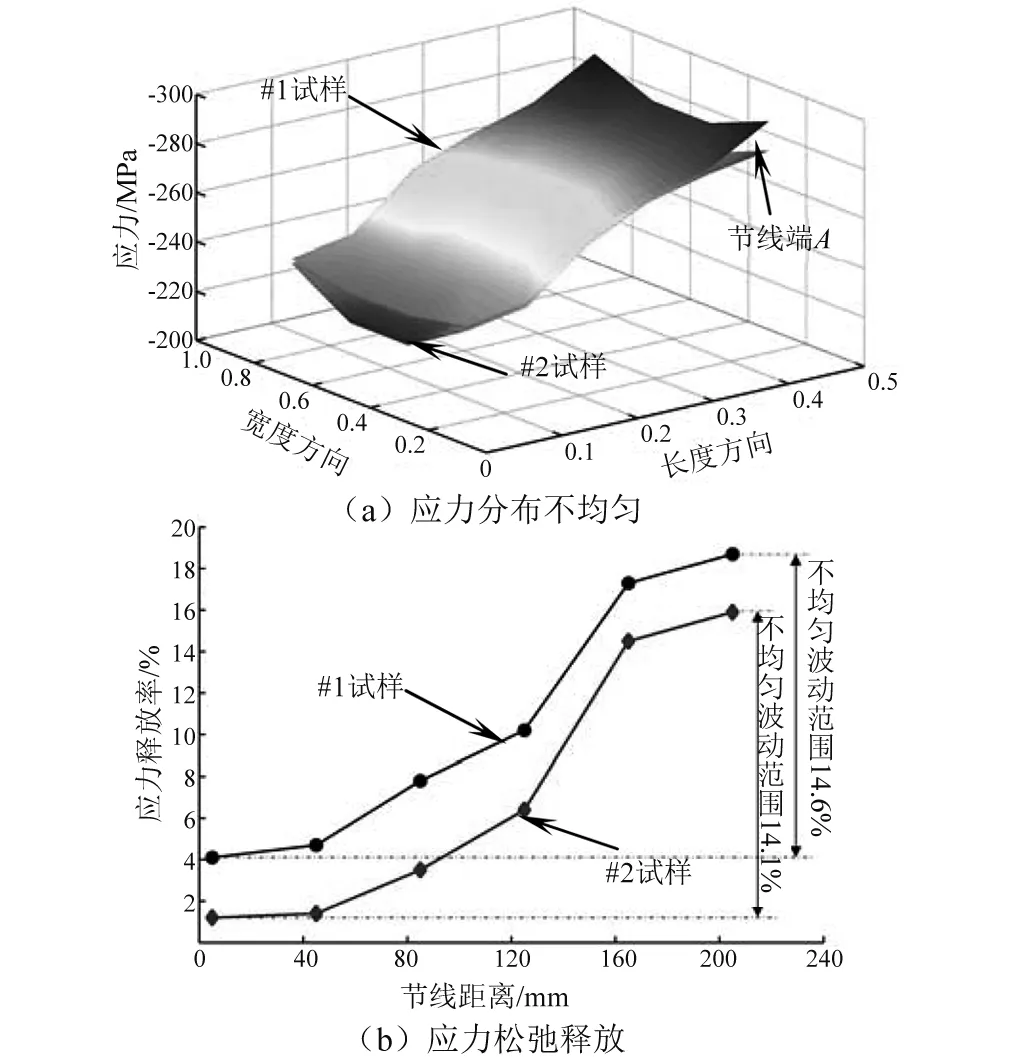

2.1 表面应力不均匀释放

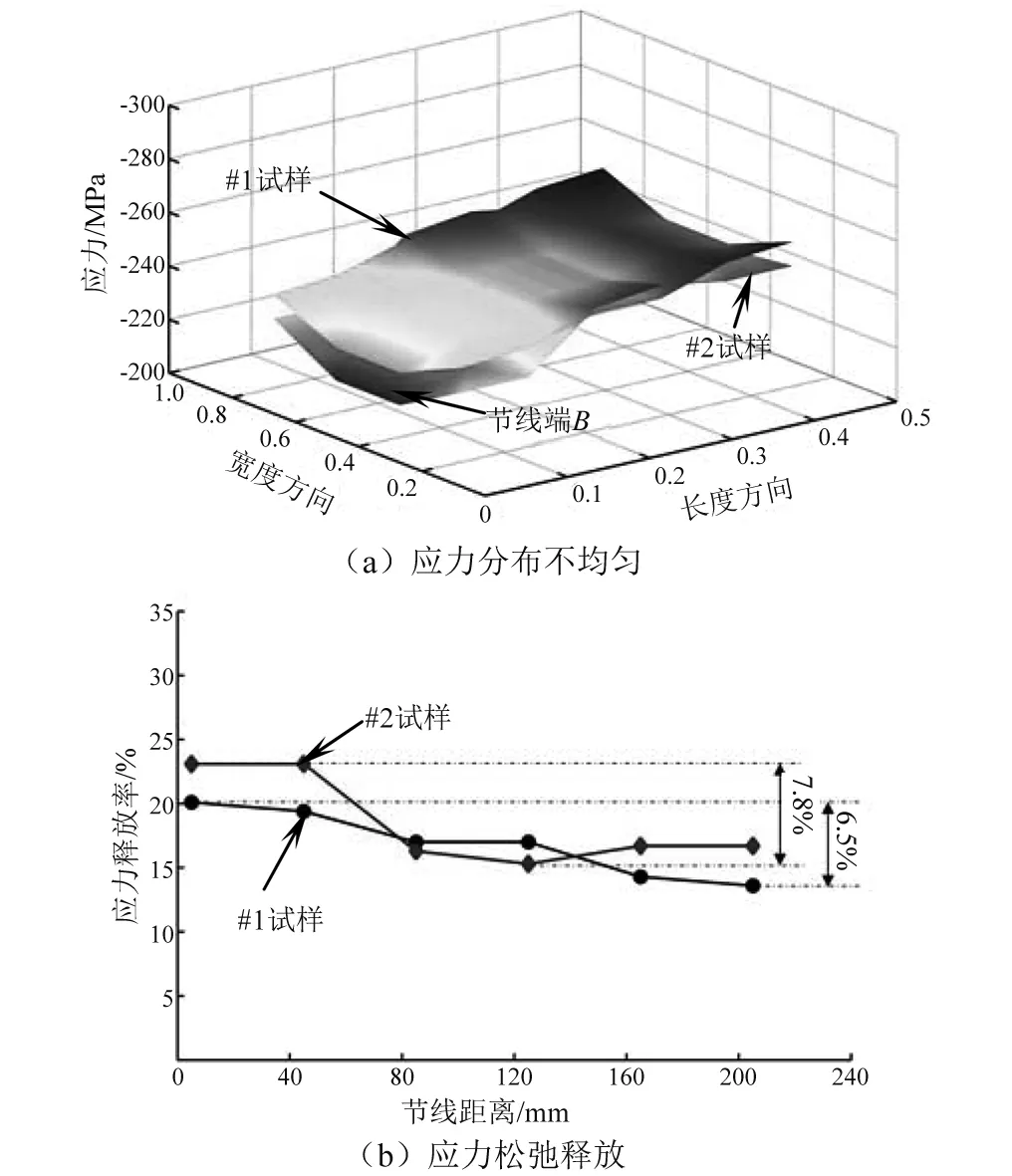

振型分布表明在亚共振区平台呈现弯曲变形状态,将试样固定于节线,则离节线不同位置上受到的弯曲应力也就不同,叠加上激振力,则可见在整个试样表面可能会出现动应力分布不均匀现象。喷丸试样100%表面覆盖后后,表面应力分布均匀性较好,可将测得12个数据进行适当对称化处理,以云图描述,如图6(a)所示。以节线位置为参照,两个试样时效后应力分布规律相似,随着距离节线的远近而单调变化。以试样1为例,应力松弛释放程度在节线最远处最大为18.7%,从-294 MPa减少到-239 MPa,而靠近节线则应力释放逐渐减弱为4.1%,从-294 MPa减少到-280 MPa,表面应力不均匀波动达到14.6%,如图6(b)所示。试样2有类似效果,以上现象符合时效中能量谐波分布特点。

图5 时效扫频结果Fig.5 Scanning frequency result of VSR

图6 节线A处时效Fig.6 VSR in A position

如前所述,试样加工表面应力分布不同于焊接件集中应力分布特点,因此这种时效后应力不均匀性特征对于前者更为显著。实验发现两个现象:①表面应力在VSR下可以被释放,但释放的程度有差异;②应力释放与时效位置有关。为此,可根据振动平台振型分布和表面应力释放的规律,将试样上动应力表现强弱的位置进行对调,即将试样对准节线的位置进行交叉调整,以平衡试样上能量分布。因此,将试样应力释放最强处B置于节线,使之前最弱处A能得到较强的激振效果,以符合调整目的。

2.2 应力均匀释放效果

由于在A位置时效出现了不均匀应力释放现象,因此通过交叉时效位置B振动时效作用后(参数与第一次相同)再次观察应力分布情况,如图7(a)所示。仍以试样1为例,之前位于节线A处的表面应力被削弱,从-294 MPa降低到-254 MPa,而节线B处应力为-235 MPa,基本与交叉时效前一致,可见,位置交叉后使表面A处缩小了与B处应力水平,沿长度方向应力释放率整体波动较之前得到改善,如图7(b)所示,应力释放率曲线趋于平缓。仍以试样1为例,应力释放率变化范围20%~14%,不均匀波动下降到6%,不均匀释放明显受到控制,试样2反映的事实与之相似。说明采用交叉时效方法能在平台式时效中发挥能量均化作用,对这类结构性表面应力能达到预期消减和均化效果。

图7 节线B处时效Fig.7 VSR in B position

3 讨 论

3.1 应力释放的原因

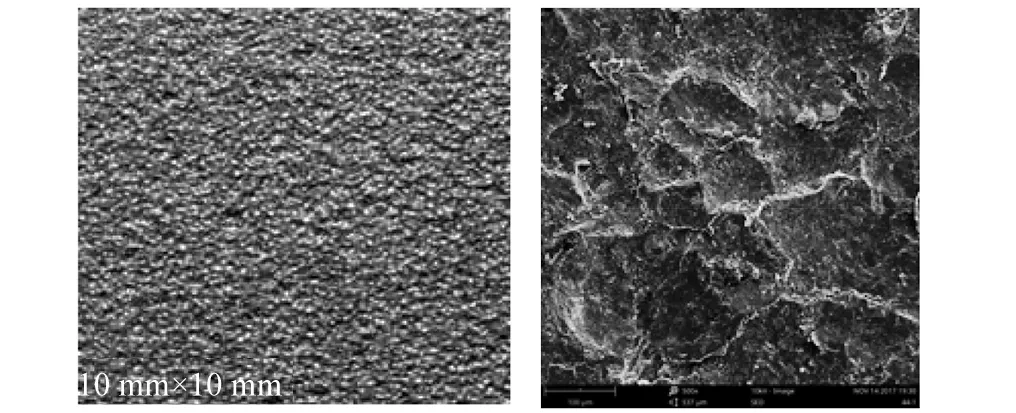

振动时效消减残余应力的基本理论是动应力与残余应力叠加之和大于材料屈服极限。但是在试样实验中,应力释放的根本原因不完全是这样,主要体现在:①试样表面应力存在形式以压应力为主,即使叠加动应力也不能达到材料屈服极限,而应力释放的事实说明在材料表面存在着屈服,这种屈服现象主要是材料内部位错在激振能作用下不断增殖、运动、扩展的结果,当位错在晶界堆积到一定程度后,材料变形的同时也在被强化(硬化),因此会发现表面应力水平降低,但材料硬度却提高,这在研究中已经证实;②微观屈服的存在,在材料表面,微观屈服强度小于宏观屈服强度,尤其是喷丸后表面粗糙度增大(与铣削表面比),如图8为材料表面用微距镜头和SEM电镜获得的宏、微观形貌,局部钢丸喷射后弹坑周围造成的表面不规整很容易形成应力集中区域和屈服强度弱化区,客观上在交变应力作用下,于等幅交变应变后形成:屈服强度下降—屈服—应力降低—强化的过程;③实验中,最大动应力约为100 MPa,叠加试样上的残余压应力后仍小于材料疲劳极限230 MPa,说明平台式VSR没有以牺牲材料疲劳强度为代价降低应力水平,这是VSR在这类零件上应用的优势。

图8 试样表面宏、微观形貌Fig.8 Macro and micro morphology of surface

综上,实验研究认为,薄板件上应力释放的主要原因是交变能作用在材料表面,造成材料局部微观屈服,从而导致表面应力松弛降低。

3.2 应力均化的实现

振动是实现应力均化处理的工程选择之一,但对不同结构时效上,不同振动方式会影响应力均匀化效果。本例中平台式振型特点决定了能量分布具有不均匀特性,即在不同位置上作用在构件上的动应力会不同。因此针对构件应力分布特点,提出交叉时效激振策略以解决应力释放不均匀问题,应用原理是强弱交叉,均衡处理,平均能量。从均化效果来看,如图9所示,两个试样在交叉时效后,沿长度方向上表面应力释放梯度变化接近0.1 MPa/mm,比交叉时效前0.7 MPa/mm的应力梯度变化效果要好,说明这种解决方法具有可行性,同时,在工程上能够方便实现。例如对较长板件,可将板件横跨相邻节线进行装夹VSR效果为最佳,首先,这样处理可以降低构件中部表面应力。然后,实施交叉时效,将构件中部置于节线再进行激振,以均化构件两端应力分布,从而实现构件表面应力整体均匀化处理。

当然,应力完全均化很难实现,因为时效后材料表面会出现硬化现象,在一定激振工艺下,即使延长时效时间也不一定松弛应力,因此位置交叉时效能对表面应力释放均匀效果进行优化。

图9 节线法向距离上表面应力释放梯度Fig.9 Stress relaxation gradient along normal direction of zero amplitude line on plate

4 结 论

通过对铝合金薄板件振动时效,进行表面应力消减和均化效果实验分析,可以得出以下结论:

(1) 平台板振动时效下,试件表面应力松弛释放不均匀性不仅取决于本身应力分布的结构性特点,也与时效平台振型特征有关。

(2) 位置交叉时效基本达到应力释放均化效果,应力松弛不均匀波动由原来的14%,下降到调整后的6%,且沿节线长度方向上应力梯度波动0.1 MPa/mm。然而,要达到理想均化状态目前还很难,原因是时效工艺参数调整与材料时效过程中存在的强化差异程度目前还无法做到一一对应,需要进一步研究。

(3) 位置交叉时效方法不仅仅可以应用在薄板上,同样也适用于薄壁框架类零件表面加工应力的均化处理,这对轻型复杂零件在平台振动台上进行时效处理具有积极作用。