高精度偏置内抛物面的数控加工方法*

严瑞强,楚 功,门延会 ,肖善华,甘 露

(1.宜宾职业技术学院,四川 宜宾 644000;2.五粮液集团有限公司,四川 宜宾 644000;3.中核建中核燃料元件有限公司,四川 宜宾 644000)

0 引言

某企业的反射装置零件有偏置内抛物面需要加工,过去采用的是直线逼近方法在数控车床上加工,这种加工方法虽然编程简单,但加工精度不高。对于有外抛物线轮廓零件的加工,已有大量文献反映了相应的研究成果[1-5]。对零件内抛物面的加工未见相关研究成果。为满足生产需要,现采用了等间距直线逼近法对内抛物面进行粗加工,圆弧逼近法对内抛物面进行精加工,解决了零件偏置内抛物面加工精度不高的问题。

1 内抛物面零件粗加工

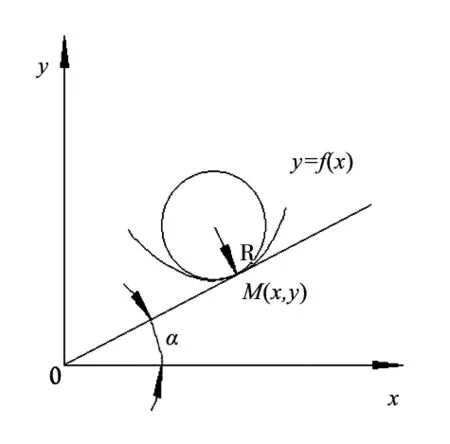

薄壁内抛物面零件开口向右,如图1所示,是某企业零件反射装置的重要配件。尺寸精度、形状精度和位置精度要求高,加工质量保证不了,生产出来配件就会有振纹、反射不成型等严重质量问题。

1.1 粗加工数学模型

图1 内抛物面零件

为了保证精加工工序背吃刀量一致,我们可以通过制图软件,画图查点,用G71指令编制留有均匀余量简单实用的粗加工程序,缺点是必须熟悉制图软件。同理,利用抛物线方程,安排合理的加工工艺,用宏指令设计循环,能方便快捷高效地完成抛物线内轮廓部分的粗加工。

1.2 粗加工宏程序

O9001;

T0101M3S550;

G99G0X19Z5;

#110=20 ;//X坐标赋初值

#111=40;//X坐标终点值

#112=0.5;//X向精加工余量

#113=0.2;//Z向精加工余量

#114=14;//X向平移量

#115=38;//Z向平移量

WHILE[ #110 LE#111]DO1 ;//循环条件判断

#116 =[#110-#114]*[#110-#114]/20-#115;

//计算Z坐标值

#117=#110-#112;//X向留精加工余量

#118=#116+0.2://Z向留精加工余量

G1X[2*#117]Z[#118]F0.3;//直线插补加工抛物线

U-1;//X负方向退刀

G0Z5;//Z向退刀

#110= #110 + 1;//X向层切深递

END1;//循环结束

M30;

2 圆弧逼近精加工

2.1 数学模型的建立

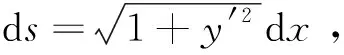

计算非圆曲线上任一点的曲率半径值,是解决圆弧逼近非圆曲线的关键点和难点。

图2 曲率半径数学模型

见图2,设曲线y=f(x),并且f(x)具有二阶导数,s是曲线上固定点M的弧长,α是切向角,ρ是曲率。

(1)

2.2 精加工宏程序

圆弧逼近法内抛物面精加工宏程序编制如下:

O9002;

T0202M3S1000;

G99G0X80Z2 ;//快进到切削起点

G1Z0F0.1;//直线插补

#110=40;//X坐标赋初值

WHILE[ #110 GE20]DO1 ;//循环条件判断

#116 =[#110-14]*[#110-14]/20-38;//计算Z坐标值

#117=1+[[#110-0.5] /10-1.4]* [[#110-0.5] /10-1.4];//计算中间点的值

#118=10*SQRT[#117] ;//计算曲率半径R的值

G3X[2*#110]Z[#116]R[#118] ;//圆弧插补逼近曲线加工

#110=#110+1 ;//X坐标深递

END1 ;//循环结束

G1U-1 ;

G0Z5;

M30;

3 加工试验

为了验证该加工方法的可靠性,在相同条件,拟采用等间距直线逼近法、等步长直线逼近法、圆弧逼近轮廓法进行试验验证。通过实际加工检测,上述3种逼近方法加工结果对比如表1所示。

表1 3种逼近方法的加工结果对比表

从表1中可以看出,圆弧逼近的精度和表面质量远高于直线逼近的精度和表面质量。

将设计出的两个程序在FANUC 0i-TC机床上运行后,轨迹显示见图3,加工出的实物见图4,经检验零件尺寸精度、形位精度符合设计要求。

图3抛物线轨迹 图4内抛物面实物

4 结论

基于圆弧插补原理,编制宏程序,在FANUC 0i-TC数控机床上,进行加工验证。结果表明,采用等间距直线逼近法对零件内抛物面进行粗加工,圆弧逼近法对零件内抛物面进行精加工,使零件尺寸精度提高了两个公差等级,表面粗糙度达到0.4μm,有效的保证了高精度零件的加工质量,这对同类复杂形面零件的加工具有较高的参考价值。