机组调速器压油槽建压方式优化研究及应用

唐顺波

(重庆大唐国际武隆水电开发有限公司,重庆408506)

1 引言

通常水电厂压力油罐气压主要由透平油和空气以1:2的比例混合实现,机组检修时需要将其中压力排尽,而到了机组恢复措施时又需要对压油罐打压,由于压油罐压力比较大,建压所需时间比较长,一般采用的方式是压力油罐、事故油罐同时建压,建压前通常先给油罐注入一定的初始油位,避免建压过程中管路进气,在建压到一定压力时,将油位调整至标准油位即可。但是这样的建压方式存在很多不足,比如说一般的中压空压机不能长时间保持运行状态,这样会导致补气中断,大大加长压油罐建压时间。另外在什么压力下开始补油至标准油位与最终的建压时间有着密切的关系,通常的初始补气油位都是随意选择,这很大程度上延长了压油罐的建压时间,而本课题通过数学建模研究得出机组调速器压油槽建压过程中最快速有效的方式,依靠这个模型结合实际提供了一种能够准确计算初始补气油位的算法,通过此算法获得的初始补气油位能够一定程度上减少建压所需要的时间,同时也能够减少中压空压机因长时间运行可能造成故障的几率。

2 关键技术问题

本课题所要解决的一个核心技术问题是根据实际情况建立一个数学模型,通过这个数学模型研究得出机组调速器压油槽建压过程中最快速有效的方式,根据建模后的理论分析,得出在什么样的初始油位下建压到什么样的压力时开始补油至标准油位。然后根据实际工作的需要,在保证不改变建压过程中原有安全措施的情况下,通过对此曲线的理论分析从而得出最合适的建压方式,本课题的重点在于通过理论分析确定在某个初始油位L初下需要补气至某个压强P1,最终在P1这个压强下通过将压油罐油位补至标准油位,使得此时压油罐的压强刚好达到额定压强P。从而使得调速器压油槽建压时间降至最低,提高运行人员在机组检修过程的工作效率。

3 参数获取

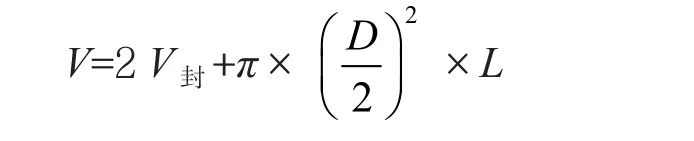

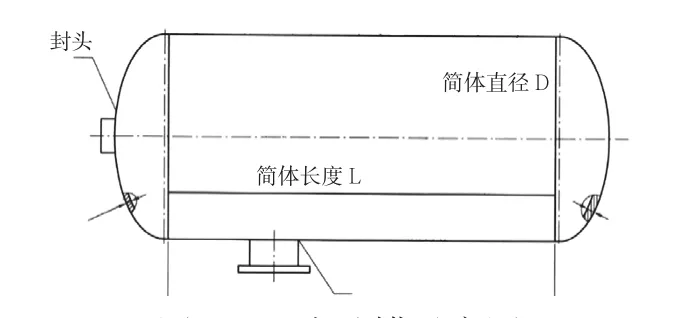

通过查阅某水电站调速系统压力油罐详细的技术参数油罐圆柱体的实际长度L的计算方法。首先压力油罐的简易示意图如图1所示,由2个圆弧形的封头和1个圆柱筒组成,想要计算出不同油位下气体的体积需要知道中间圆柱体的实际长度,计算筒体长度L的过程中省去了安全阀凸出部分的体积、进人门凸出的体积。设中间筒体的长度为L、封头的体积为V封、圆柱体直径为D、圆柱体体积为V圆、压力油罐总体积为V。

所以V=2V封+V圆

通过查阅压力油罐设计参数知道压力油罐体积V为12.5m3、封头的体积V封为1.1257m3、圆柱体直径为2m,所以得出L为3.26m。

图1 压力油罐示意图

4 建立数学模型

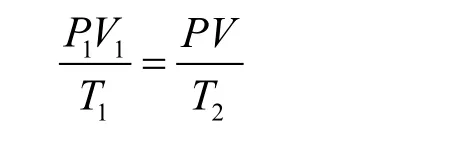

调速器压油槽建压的过程中实际是空气由一个状态变为另一个状态的平衡,对于理想气体来说,是忽略分子间的相互作用力的,它符合克拉伯龙提出的理想气体状态方程:

这个方程有4个变量:P是指理想气体的压强,V为理想气体的体积,n表示气体物质的量,而T则表示理想气体的热力学温度;还有一个常量:R为理想气体常数。而实际上理想气体并不可能存在,许多实际气体,特别是那些不容易液化、凝华的气体(如氧气、氮气等),在常温下的性质已经十分接近于理想气体。但是在实际建压过程中由于压强相对于大气压来说偏大,空气的气体常数是变化的,对于实际气体,R与压力、温度、气体种类有关。

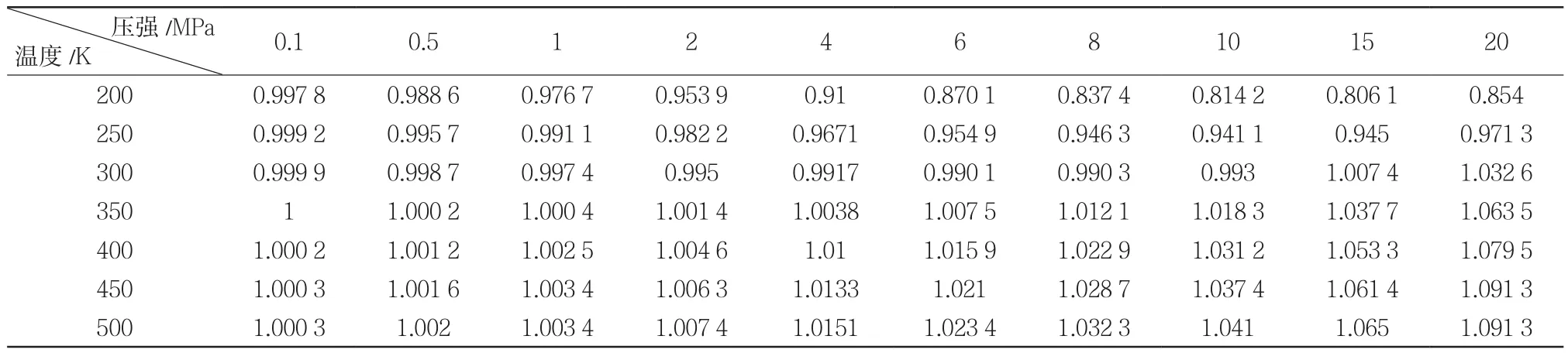

在压力不太高、温度较高、密度较小的参数范围内,按理想气体计算能满足一般工程计算精度的需要,使用理想气体状态方程就可以了,此时压缩系数等于1。但是在较高压力、较低温度或者要求高准确度计算时,需要使用实际气体状态方程,在计量气体流量时由于要求计算准确度较高,通常需要考虑压缩系数。获取气体的压缩系数主要有三种方法:查表法、计算法、实验法,此处由于计算精度要求不高,采用查表法。表1是对于不同条件下空气的压缩系数:

表1 空气压缩系数表

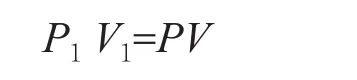

取当时的建压温度为26.8℃,即300K,标准大气压(0.1MPa)下空气的压缩系数为0.9999,建压到额定压力6.3MPa时对应的压缩系数为0.9903,由于是初略计算,我们可以看成建压前后空气的气体常数没有变化。实际的建压过程是这样一个过程:根据工作需要先给压油罐一个初始油位,在该初始油位下给压油罐补气,补到一定压力P1时(设此时气体体积为V1),给压油罐补油至标准液位1600(此时压强刚好为额定压力P=6.3MPa、气体体积为V),由于n、R均为常数,此时气体由一个状态过渡到另一个状态满足:

由于建压前后室温变化不大,于是有:

额定压力下压油罐空气的体积主要有压力气罐和油罐中除了油以外的体积,其中压力油罐和气罐的设计体积均为12.5m3,标准液位L额为1600(换算成高度为1.6m),而压油罐实际的磁翻板安装的最低处距离圆柱体底面0.7m,故此处的L额取2300,同样的对应的初始液位的取值要在原来的基础上加上700的修正值,即初始液位取0时,此时对应的L初取值应该为0.7,而压力油罐机械表距磁翻板0刻度线的高度同样为0.7m,实际的示意图如图2所示。

图2 压力油罐

所以可求得V:

得出V=16.64m3、P=6.3MPa。

设初始油位为L初,补油前的最终压强为P1,则

可求出补油前气体的体积V1:

由P1V1=PV可得:

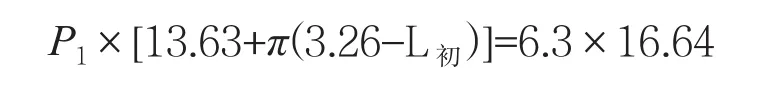

5 验证计算

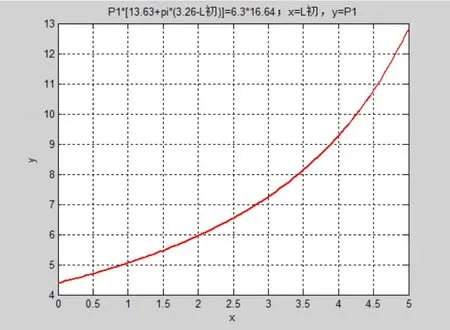

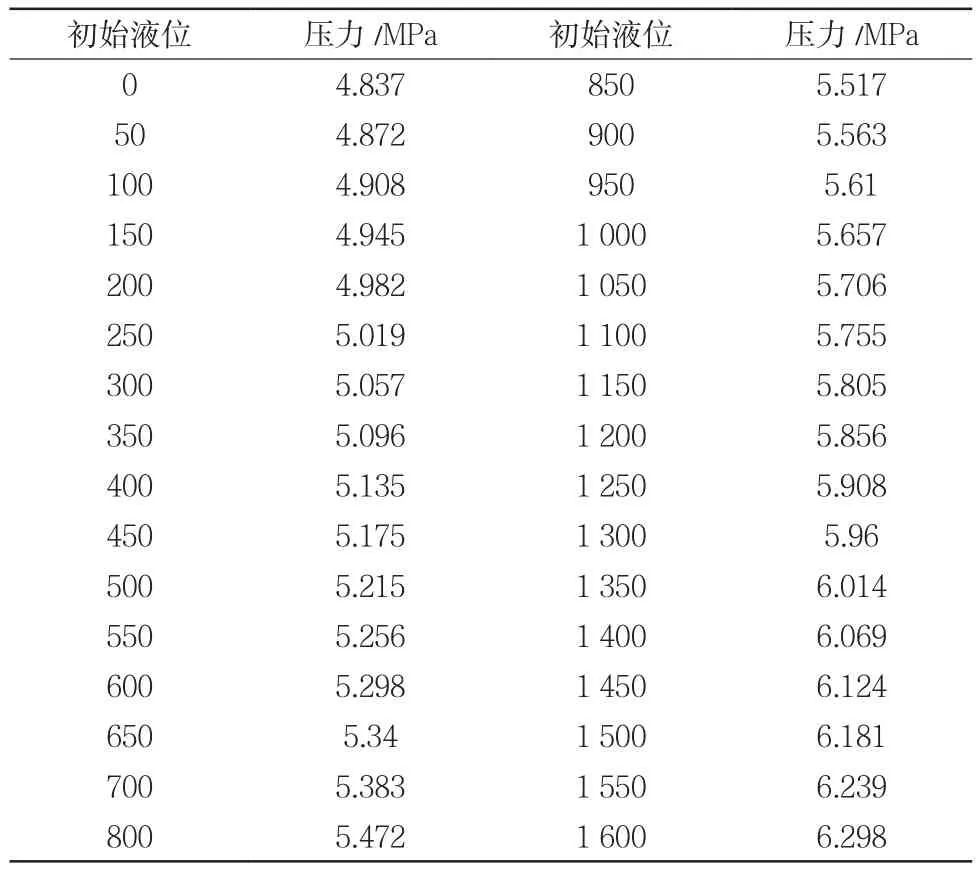

通过MATLAB将上述公式转换为曲线,曲线图如图3所示。由图3可知,初始液位在0到1600这个区间内,初始液位越低,补油前建压所需的压力越低,因此,我们可以得出大概建压指导,在尽可能低的初始液位下建压到一定压力后直接补油可以缩短建压时间,具体的对应数值如表2所示,初始压力为0时,只需要建压到4.84MPa,即可开始补油到1600的液位,而如果初始液位为1600,则需要直接建压到6.29MPa。因此如果没有相应的工作要求,初始液位越低越好,但是考虑到实际工作,初始液位不能随意取值,比如说,检修工作中如果涉及到压力油罐机械表校验,需要在建压时判断是否存在漏气,此时的初始液位应该在700以上,如果说没有实际工作要求,可以将初始液位设为0,由图2可知,磁翻板的最低液位都在压力油罐出口阀之上,在这个液位下同样可以保证管路在建压过程中不会进气。

图3 初始液位与压力关系图

通过在实际建压过程中的对比,采用上述建压方式来建压,很大程度的减少了机组压油槽建压所需要的时间,也从正面说明了该课题的研究是存在实际应用意义的。

表2 初始液位与压力关系表

6 结论

通过以上论证,日常建压时可以根据表2,选取合适的初始液位,在建压到相对应的压力后直接补油到标准液位1600,即可达到额定压力,初始液位越低,所需要的建压时间越少,考虑到建压过程中会导致低压空压机频繁启动,而中压空压机启动的时候需要停止建压,因此,建压过程中可以采用先只给压力油罐建压,在建压到相应压力需要动导、桨叶的时候给管路排气,停止对压力油罐建压,开始对事故油罐建压,由于事故油罐体积较小,同样可以一定程度上降低建压时间和中压空压机启停次数。

该方法理论上适合所有水电厂压油槽建压,在不同电厂的实际应用中只需要知道调速器压油槽相关的具体参数,套入模型中就可以有效减少建压过程所需要的时间,为机组检修流程中的其他项目腾出宝贵的时间,同时提高机组检修期间运行人员的工作效率,推广应用简单可行。