福建仙游抽水蓄能电站水轮机顶盖振动特性分析

姜明利,庄坚菱,杨跃超,孙铭君

(1.中国水利水电科学研究院,北京100048;2.福建仙游抽水蓄能有限公司,福建 仙游351267)

1 前言

仙游抽水蓄能电站位于福建仙游县西苑乡境内,是福建省第一座大型抽水蓄能电站,总装机容量1200MW,设计年平均发电量18.96亿kW·h。安装4台单机容量为300MW的混流可逆式水泵水轮发电电动机组,设计年发电量18.96亿kW·h,年抽水电量25.28亿kW·h,年发电利用小时数1580h,具有周调节能力。工程枢纽建筑物主要包括上水库、输水系统、地下厂房、下水库和开关站等。引水系统采用一管二机的布置型式,其中单条引水隧洞总长约1147.8m。尾水系统亦采用一洞二机的布置型式,单条尾水隧洞长约1104.4m。仙游电站也是国内首家全部使用高水头、高转速国产化机组的抽水蓄能电站,机组完全由我国自行研究、设计、制造、安装和调试。

电站机组运行过程中,存在不同程度的机组和厂房以及输水管道环境区域振动问题,对电站安全稳定运行以及对周边环境和老百姓的生产生活或多或少产生一定的影响。

本文结合电站机组的运行测试和试验数据,对机组水轮机顶盖的振动情况进行整理和分析,以便了解电站机组水轮机顶盖振动的特性和特点,为分析机组、厂房以及引水系统区域环境的振动分析提供数据支持。

2017年9月24日~30日,中国水利水电科学研究院结合电站3号机组A修,进行了机组变参数工况的机组稳定性和厂房振动测试,测试工况包括变转速、变励磁和变负荷试验。

2018年6月22日~29日,结合电站厂房振动测试,进行了水轮机顶盖振动和水导摆度,以及压力脉动试验。

2 电站主要参数

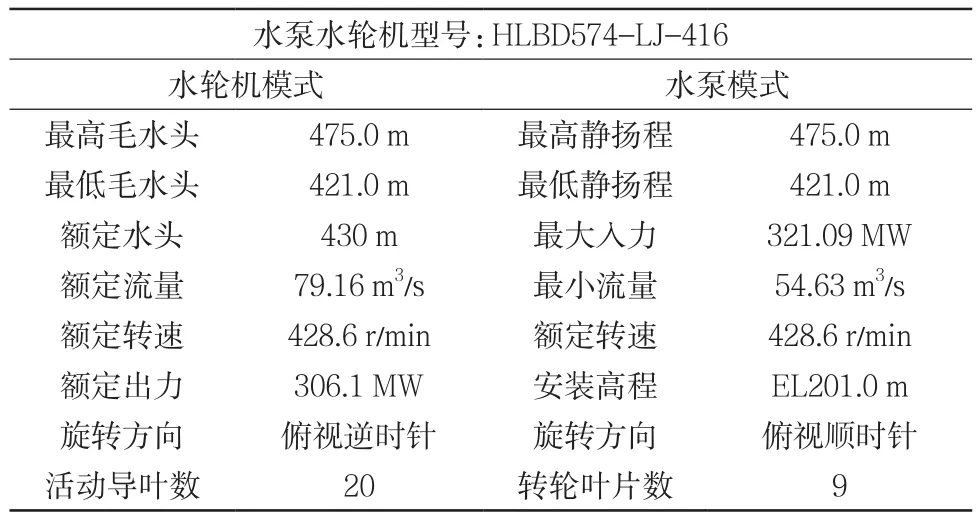

仙游水泵水轮机主要参数见表1。

表1 仙游水泵水轮机主要性能指标及参数

机组额定转速为428.6r/min,转频为7.14Hz,叶片过流频率为64.29Hz,2倍叶片过流频率为128.58Hz。

3 试验测点布置及测试工况

3.1 测点布置

在水轮机顶盖上布置3个振动测点:在+X方向顶盖水平振动测点和垂直振动测点各1个,在+Y方向布置顶盖水平振动测点1个。

同时在水轮层布置2个大轴摆度传感器:在水轮机大轴轴领位置的水导油槽盖板上+X、+Y 2个方向各布置1个电涡流传感器。

根据现场情况,压力脉动测点如下:蜗壳进口1个测点、活动导叶后转轮前(无叶区)2个测点、顶盖下1个测点、尾水锥管进口1个测点,共5个测点。压力脉动传感器安装在水轮机层水力测量盘的测压管上。

3.2 测试工况

测试工况主要包括变转速工况、变励磁工况、变负荷工况和抽水工况。每个工况都是在机组达到稳定运行状态后进行数据采集和记录,以保证数据的稳定性。

变转速工况:分别记录在机组相对转速为15%、20%、40%、50%、60%、80%、90%、100% 工况下的振动和摆度数据。

变励磁工况:分别记录机组在相对机端电压为25%、50%、75%、100%工况下的振动和摆度数据。

变负荷工况:分别记录机组在负荷为120MW、150MW、180MW、200MW、240MW、280MW、300MW工况下的振动和摆度数据。

抽水工况:记录机组满负荷(300MW)抽水工况下的振动和摆度数据。

4 数据分析

4.1 不同工况下,顶盖振动及水导摆度变化情况

对上述工况的试验数据进行整理,形成如下的表格和趋势曲线:

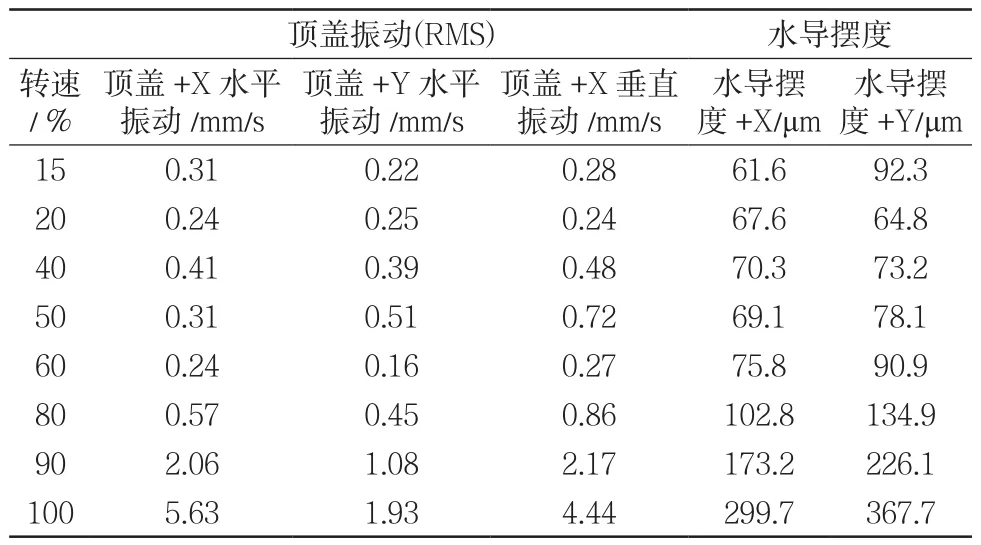

(1)变转速工况

表2 不同转速下的顶盖振动及水导摆度

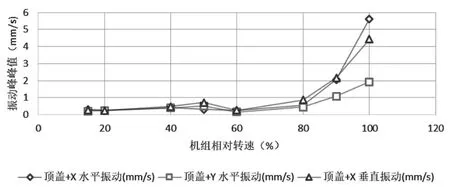

从表2、图1、图2可以看出,顶盖振动幅值在相对转速80%~100%时出现急剧增大的情况,并且三个方向的振动趋势相同,在100%转速时达到最大值。在100%转速时,顶盖振动偏大,水导摆度值也有些偏大。

图1 顶盖振动随速度变化曲线

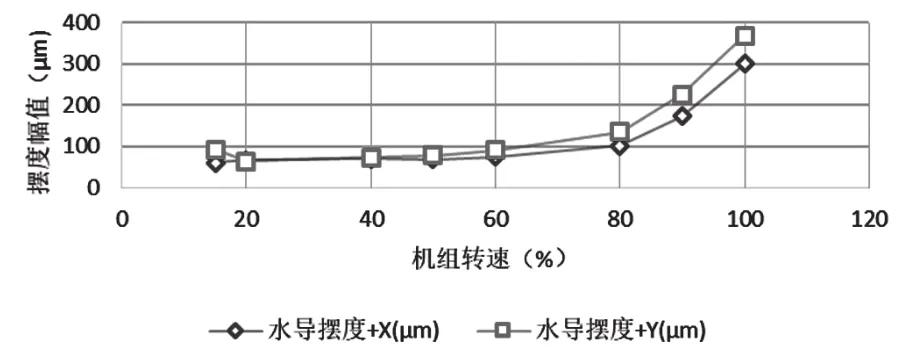

图2 水导摆度随速度变化曲线

水导摆度随转速的升高摆度逐渐变大,90%转速下摆度值在合理的运行范围内,但在100%转速时,摆度值偏大。

(2)变励磁工况

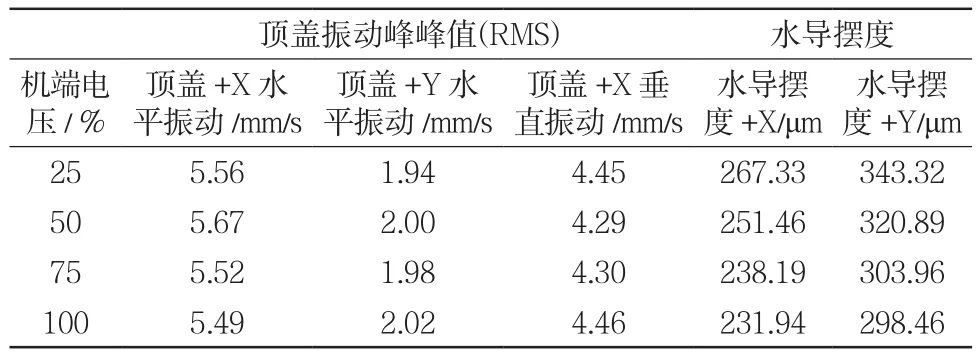

表3 不同机端电压下的顶盖振动及水导摆度

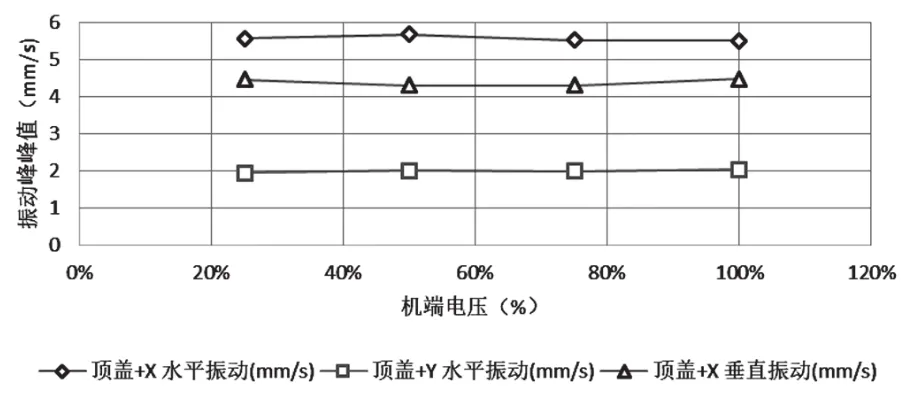

图3 顶盖振动随励磁变化曲线

图4 水导摆度随励磁变化曲线

在变励磁工况下,水轮机顶盖的振动情况看,顶盖三个方向的振动幅值,随励磁的变化,基本没有大的变动,说明磁拉力情况较好,不平衡磁拉力较小;水导摆度值随励磁变化,变化很小,基本不受励磁的影响。

整个变励磁工况,顶盖的振动总体偏大,水导摆度值总体偏大。

(3)变负荷工况

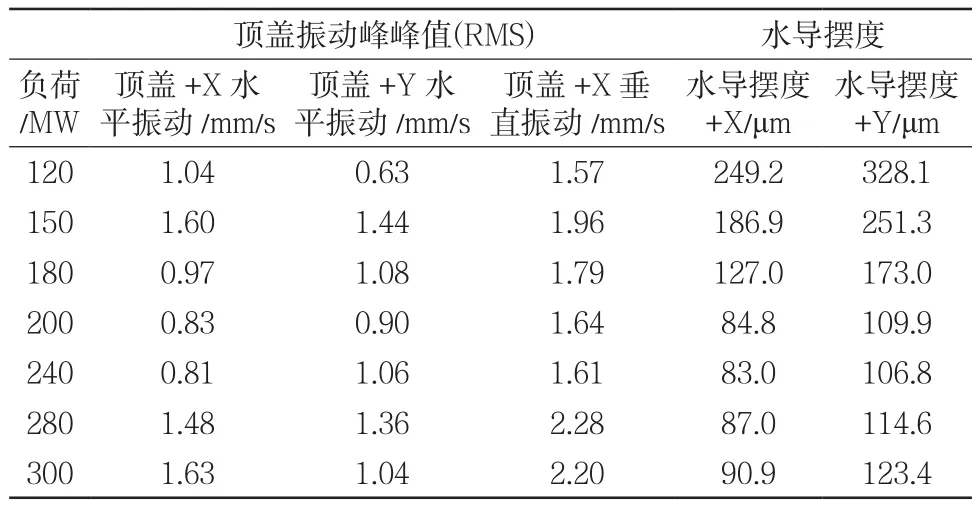

表4 不同负荷下的顶盖振动和水导摆度

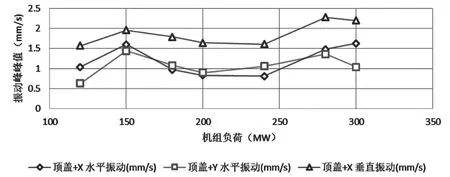

图5 顶盖振动随负荷变化曲线

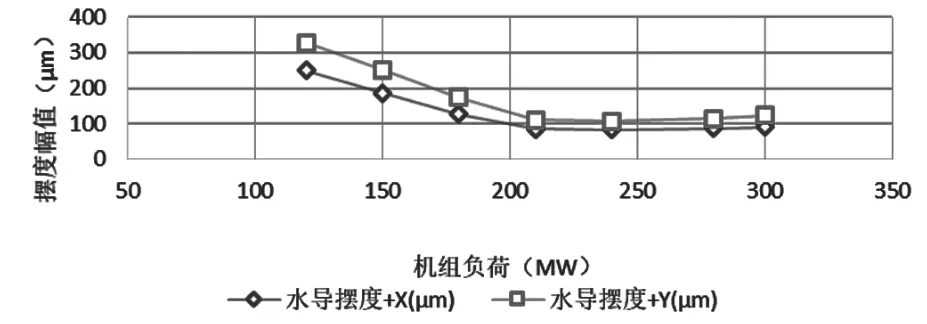

图6 水导摆度随负荷变化曲线

由表4、图5、图6可以看出:

1)变负荷工况下,顶盖振动混频幅值表现出基本一致的变化规律,振动幅值在150MW附近出现局部极值,然后逐渐减少,在大负荷工况区出现小幅度的上扬。测点均处于合理的运行范围(A/B区域)这种变化规律也是抽水蓄能机组的典型表现。

2)随负荷增加,水导摆度均呈现下降趋势,小负荷区域摆度较大,测点均处于合理运行范围(A/B区域)。机组水轮机水导摆度总体性态良好,机组水轮机摆度均在标准和规范要求的范围内。

3)机组发电工况,顶盖振动数值总体良好,水导摆度数值总体良好。

振动和摆度的评价标准和依据如下:

1)额定转速428.6r/min时,振动(摆度)位移峰峰值:A/B为 143μm,B/C为 239μm,C/D 为473μm;振动速度均方根值(RMS):A/B 为1.6mm/s,B/C为2.5mm/s,C/D 为 4.0mm/s。

2)根据GB/T11348.5-2008《旋转机械转轴径向振动的测量和评定》第五部分:水力发电厂和泵站机组,关于振动(摆度)区域的评价如下:

大区A-B:振动在此大区内的机器被认为可以无限制长期运行;

大区C-D:振动值在此大区内的机器具有较高的振幅,在每种情况下,必须考虑具体的设计和运行条件,判别振动值是否允许长期连续运行。在所有工况下,需要通过比较轴的相对振动值与轴承运转径向间隙和油膜厚度来做出评价。

3)根据GB/T 6075.5-2002《在非旋转部件上测量和评价机器的机械振动》第5部分:水力发电厂和泵站机组,关于振动区域的评价如下:

区域A:新交付使用的机器的振动通常应在此区域内;

区域B:通常认为振动在此区域内的机器可以无限制的长期运行;

区域C:通常认为振动在此区域的机器不宜长期持续运行。一般来说,在有适当机会采取补救措施后,机器在这种状态下可以运行有限的一段时间;

区域D:通常认为在此区域的振动已经非常严重,足以导致机器损坏。

4.2 不同负荷情况下的频率情况

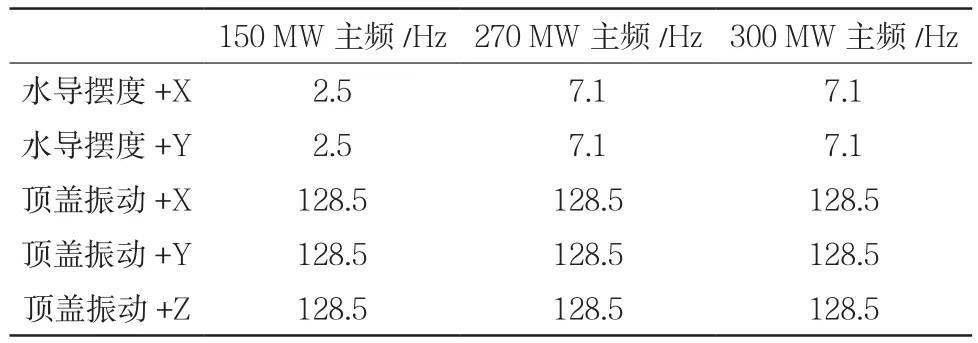

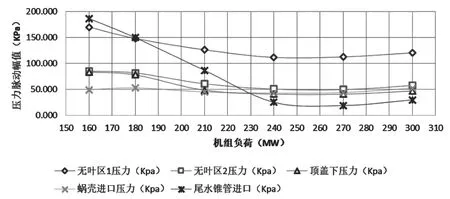

表5 不同负荷下测点频率

表5的频率分析看出,在小负荷区域(1/4~1/3额定负荷区域)水导摆度为2.5Hz,该频率为机组水轮机尾水管内涡带频率,说明水导摆度受到水轮机尾水管中涡带的影响,其他负荷情况下,水导摆度频率为7.1Hz(机组转频),这种频率的变化,符合水泵水轮机一般运行的规律。

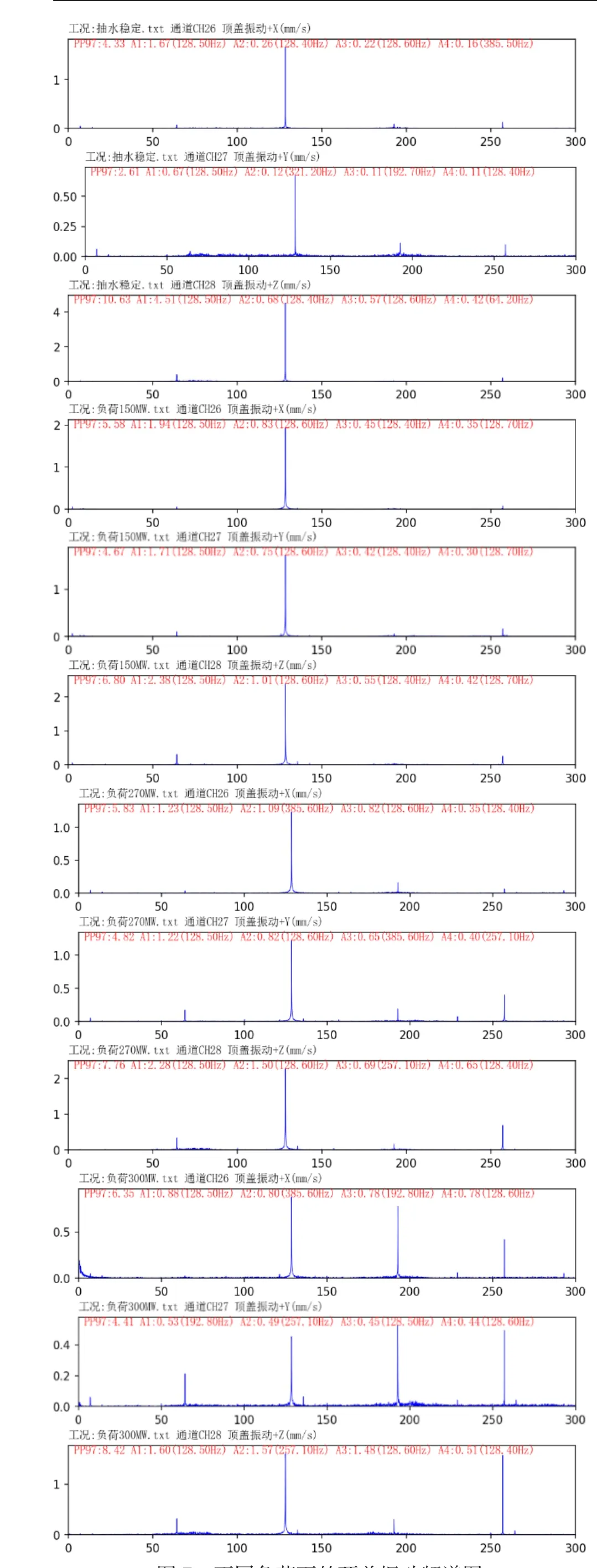

顶盖振动的频率主频都是128.5Hz,为机组水轮机叶片过流频率的2倍,这是机组动静干涉的结果,这也符合水泵水轮机一般运行的规律(见图7)。

4.3 压力脉动随负荷变化情况

变负荷试验工况,上库水位731.97m,下库水位283.83m,毛水头448.14m(试验过程,水位变化不大)。

图7 不同负荷下的顶盖振动频谱图

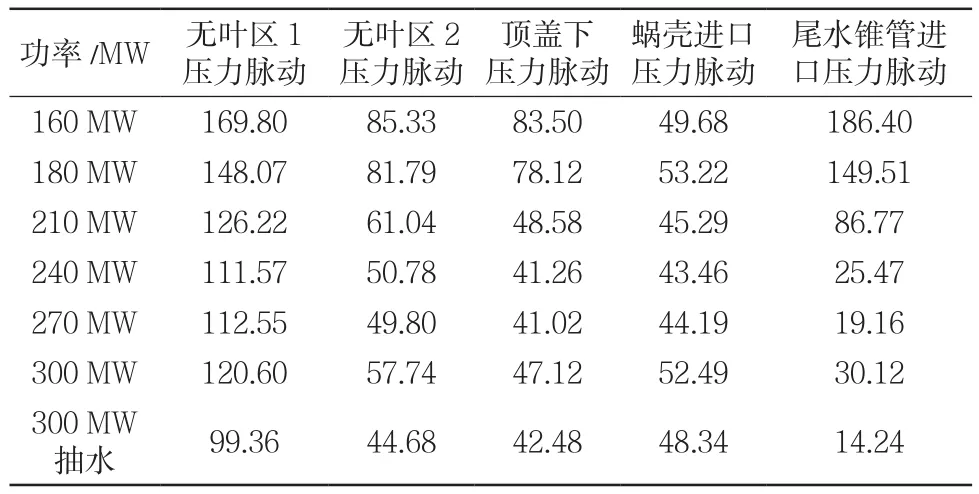

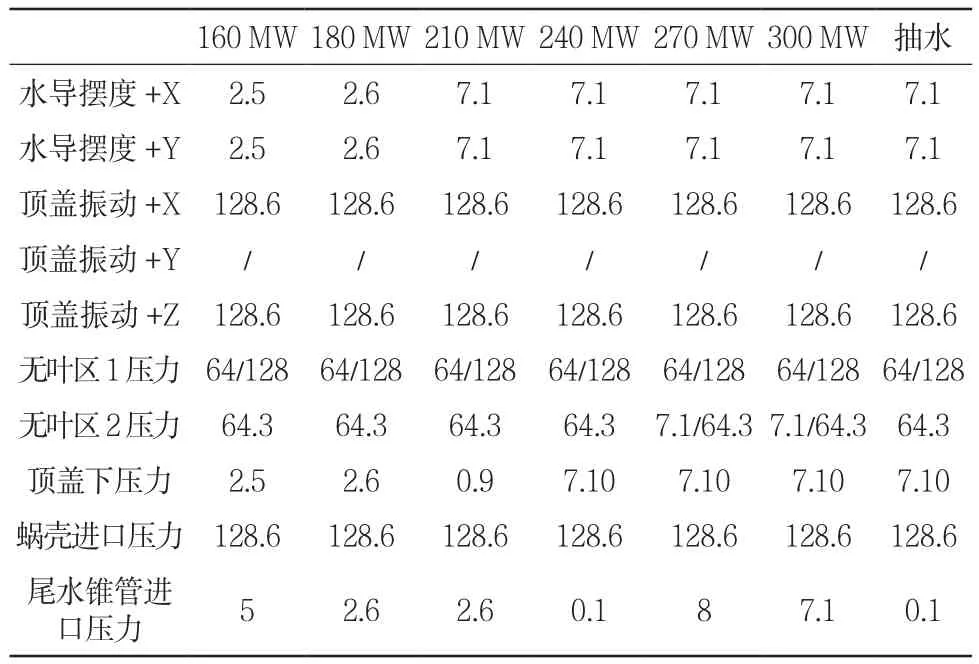

表6 压力脉动随负荷变化/kPa

表7 相对压力脉动随负荷变化/%

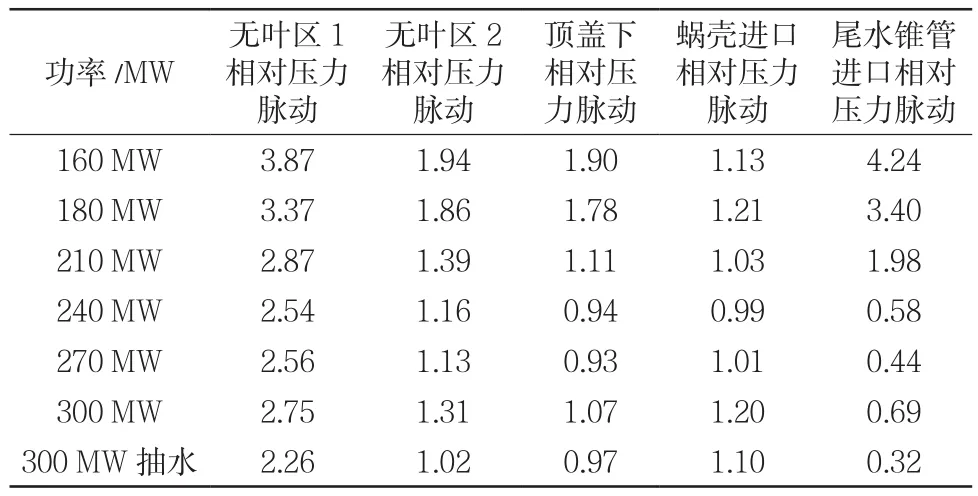

图8 压力脉动随机组负荷变化曲线

根据表6、表7以及图8可以看出,机组各测点压力脉动幅值以及压力脉动相对值都比较正常,脉动数值在合理的范围,能够满足相关标准和规定的要求。

4.4 压力脉动频谱分析

选取变负荷和抽水工况下的摆度、振动及压力脉动的主要频谱成分进行分析,数据列表如表8。

表8 负荷工况下各测点主频/Hz

从表8的数据,可以看出:

(1)水导摆度在小负荷工况下,摆度主频2.5~2.6Hz,这是水轮机涡带频率的表现;其他工况下,水导摆度主频7.1Hz,为机组转频;

(2)水轮机顶盖振动的主频是128.6Hz,是机组转轮叶片通流频率的2倍;

(3)蜗壳进口压力脉动主频是128.6Hz,是机组转轮叶片通流频率的2倍;

(4)尾水锥管进口和顶盖下压力脉动在小负荷工况主频是2.5~2.6Hz,这是水轮机涡带频率的表现;其他工况下主频基本为转频;

(5)无叶区压力脉动的主要频率是64.3Hz、128.6Hz以及7.1Hz,是水轮机转轮叶片通流频率、2倍叶片通流频率,以及机组转频;

(6)水轮机顶盖振动和压力脉动信号中存在比较明显的128.5Hz成分,是水轮机转轮动静干涉影响的结果。

4.5 噪声测试

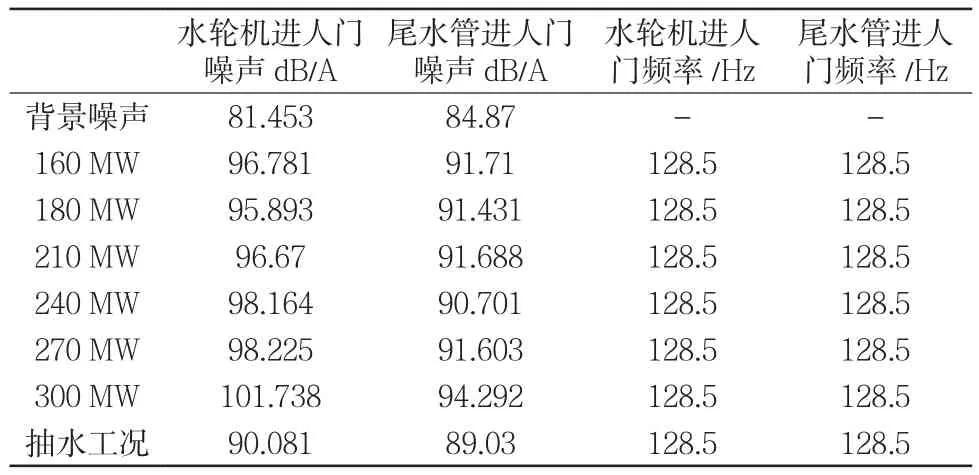

在负荷试验过程中,我们还在水轮机室进人门及尾水管进人门处,距离进人门1m,距离地面1m的位置,布置2个噪声传感器,对这2个地方的噪声进行测试,数据情况如表9。

表9 噪音数据及频率表格

从表9的试验数据可以看出,机组在各个试验工况水轮机进人门处的噪声均比尾水管进人门处的噪声大,抽水工况噪音比发电工况噪音偏小,机组运行过程中整体噪声水平偏高。

对噪声频谱(图9)分析可以看出,各个试验工况(不同负荷发电工况和抽水工况)噪声的主要频率都是128.5Hz,为2倍的机组转轮叶片通流频率。

图9 噪声频谱图

4.6 厂房振动

试验中,同时对厂房水轮机层楼板、母线层楼板,以及水轮机层和母线层之间的立柱、楼梯等安装振动传感器,测试结果表明,机组稳定发电工况下,无论是厂房局部结构的加速度、速度和位移响应,其主频均为128.5Hz,为2倍的机组转轮叶片通流频率。

5 结论

整个试验数据分析可以看出,顶盖的振动在100%转速和变励磁情况下振动数值偏大,水导摆度在100%转速和变励磁情况下摆度值偏大,但是在整个负荷工况的振动数值均在A区,顶盖振动状态良好,水导摆度在整个负荷工况摆度值均在A区和B区,水导摆度状态良好。

压力脉动情况,在整个负荷工况,压力脉动数值整体良好,均在合理的范围内。

变负荷工况的频率分析,可以看出,在小负荷运行时,顶盖的振动和水导摆度会受到尾水管内涡带的影响。

在变负荷稳定运行的大部分区域,水轮机顶盖振动、蜗壳进口压力脉动、顶盖下压力脉动主频都是128.5Hz,为2倍的水轮机叶片通流频率;厂房局部结构的加速度、速度和位移响应,其主频均为128.5Hz,为2倍的机组转轮叶片通流频率;水轮机进人门及尾水管进人门处的噪声,主频也是128.5Hz,为2倍的机组转轮叶片通流频率。

充分表明厂房结构的主要振源、噪声的振源、以及顶盖振动的振源,均为机组流道内的脉动压力,尤其是2倍叶片过流频率成份的脉动压力。