新型Brønsted-Lewis双酸位碳基固体酸的制备及其催化生物柴油的合成

吴 昊,范明明,张萍波,蒋平平

(江南大学 化学与材料工程学院,江苏 无锡 214122)

石油工业是经济发展的血液,随着世界各国经济的快速发展,大量的石油资源被消耗,导致石油储量的减少和环境的破坏。另外,石油属于不可再生资源,石油的储量减少带来的后果是原油价格的不断上涨,对中国的经济发展造成较大影响,因此,发展节能型生物燃料生产技术变得越来越重要[1,2]。作为一种新兴的生物质能源,生物柴油具有可再生、清洁和安全等优点,被认为是石化能源最好的替代品,开发生物柴油技术对经济可持续发展、推进能源替代、减轻环境压力具有深远的意义[3-5]。

生物柴油是指动植物油、餐厨废弃油或微生物油脂与短链醇(甲醇或乙醇)进行酯交换反应生成的脂肪酸甲酯或乙酯[6]。为了解决生产生物柴油过程中遇到的成本高、反应时间长、反应产物与催化剂难分离等问题,研究者研究了各种类型的催化剂[7]。比如,杂多酸、离子交换树脂、分子筛、碳基固体酸等一系列酸催化剂[8-11]。其中,碳基固体酸催化剂因其原材料来源广泛、制作成本低廉、催化活性高等优点受到越来越多的关注。选用自然界中存在的碳源以及工业、农业生产过程中的废料作为生物质碳基固体酸催化剂的原材料,如:纤维素、花生壳、植物油沥青、竹炭等,再利用强酸对其进行磺化制得碳基固体酸催化剂。娄文勇等[12]以纤维素为原料,经不完全碳化和浓硫酸磺化制得高密度磺酸基团的固体酸催化剂。Zeng等[13]利用农业废弃物花生壳作为原材料,经过高温焙烧碳化和浓硫酸磺化制得固体酸催化剂。沈忠权等[14]以竹粉为原料,对甲苯磺酸为磺化试剂,一锅法制备合成了新型磺化竹炭催化剂。这些生物质碳基固体酸催化剂应用于制备生物柴油体系中,均表现出良好的催化效果。

羧甲基纤维素钠(CMC)是当今世界上使用范围最广、用量最大的纤维素种类,它广泛应用于食品、医药、纺织、日用化学等行业[15,16]。到目前为止,很少文献报道利用羧甲基纤维素钠来制备碳基固体酸催化剂。本研究利用羧甲基纤维素钠为原料,利用其溶液与三价铁盐的螯合反应生成螯合物,以浓硫酸作为磺化试剂对其进行一步碳化和磺化,得到具有双酸位的碳基固体酸催化剂,将该催化剂应用于催化油酸与甲醇的酯化反应制备生物柴油,通过单因素实验对反应条件进行优化,同时利用各种表征技术对催化剂进行分析。

1 实验部分

1.1 试剂及表征

油酸、甲醇、Fe2(SO4)3、H2SO4、BaCl2:均为分析纯,国药集团化学试剂有限公司;羧甲基纤维素钠(CMC):黏度300-800 mPa·s,上海泰坦科技股份有限公司。

德国布鲁克公司D8-Advance型X射线衍射仪,CuKα,λ= 0.15418 nm,管电压40 kV,管电流40 mA,4°-90°扫描,扫描速率为4(°) /min,扫描步长为0.02°;德国布鲁克公司TENSOR27傅里叶红外光谱仪,取10 mg左右粉末样品压成薄片,先经真空净化(200 ℃)1 h后,冷却至室温,在室温下吸附吡啶后,程序升温到测定温度(200 ℃)进行真空脱附,记录 1700-1300 cm-1的红外光谱;美国赛默飞世尔科技有限公司Nicolet 6700型全反射傅里叶红外光谱仪,4000-400 cm-1扫描;瑞士STA409热重分析仪,测量温度为30-800 ℃,升温速率为10 ℃/min;日本日立株式会社S-4800场发射扫描电子显微镜与能谱仪。

催化剂的总酸量用酸碱滴定法来测定,测定方法参照文献[17],具体的操作步骤如下:称取100 mg左右催化剂置于50 mL烧杯中,加入25 mL浓度为2 mol/L的NaCl溶液,室温搅拌24 h,过滤得到滤液。用0.01 mol/L的NaOH溶液对滤液进行滴定,酚酞作为指示剂,以消耗NaOH溶液的体积来计算催化剂的酸量,计算公式如下:

(1)

式中,CNaOH为标定液NaOH的浓度;VNaOH为消耗NaOH的体积;mcat为称取催化剂的质量。

1.2 催化剂的制备

Fe-CMC的制备:称取4.0 g CMC置于500 mL三口烧瓶中,加入200 mL去离子水,机械搅拌1 h形成黏性溶液。在搅拌条件下,将140 mL 1 mol/L Fe2(SO4)3溶液通过250 mL恒压分液漏斗逐滴加入到上述溶液中形成螯合物。滴加结束后,继续室温搅拌3 h,抽滤得到褐色固体,用去离子水洗涤多次,于80 ℃烘箱干燥过夜,研磨得褐色粉末。

1.3 催化剂的评价

往25 mL圆底烧瓶中加入一定量的油酸、甲醇和催化剂,接上冷凝管,烧瓶置于油浴锅中开始反应(转子搅拌,转速600 r/min)。在设定温度下反应一定时间后,过滤分离出催化剂,用少量的乙醇洗涤以去除催化剂表面吸附的油脂,置于80 ℃烘箱干燥12 h之后继续用于下一次反应。反应溶液置于80 ℃真空干燥以去除未反应的甲醇,通过测定反应前后溶液的酸值计算油酸的转化率,计算公式如下:

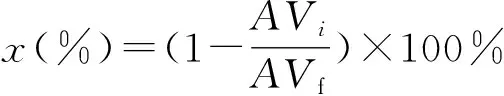

(2)

式中,AVi为最初反应物的酸值;AVf为最终产物的酸值。

2 结果与讨论

2.1 FT-IR表征

图 1 CMC、Fe-CMC、Fe-CMC-SO3H和使用五次之后催化剂的红外光谱谱图

2.2 XRD表征

催化剂Fe-CMC-SO3H的XRD谱图见图2。由图2可知,样品在15°-30°处出现C (002)衍射峰,这归因于以随机方式取向的多环芳香碳层组成的无定形碳,另外,催化剂在35°-50°处出现明显的宽弱C(101)衍射峰,这表明制备的催化剂存在更多类石墨结构[20,21]。

图 2 Fe-CMC-SO3H催化剂的XRD谱图

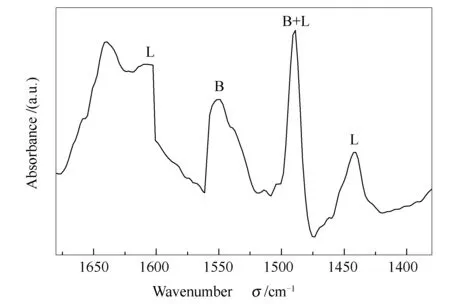

2.3 吡啶红外表征

固体酸吸附吡啶的红外光谱可用来测定样品中的酸位类型[22]。催化剂Fe-CMC-SO3H的吡啶红外光谱谱图见图3。

图 3 Fe-CMC-SO3H催化剂的吡啶红外光谱谱图

2.4 SEM和EDS表征

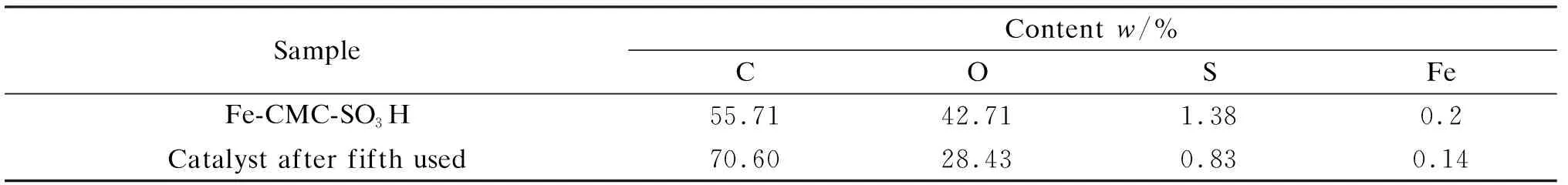

催化剂的微观形貌和元素分布可以通过SEM和EDS进行分析,结果见图4和表1。

由图4 (a)、(b)可知,催化剂的颗粒主要由形状不规则的无定形碳组成,表面光滑且没有明显的孔隙。催化剂主要组成元素C、O、S、Fe的分布通过EDS分析可以看出,C元素的强信号证明催化剂的主要成分是碳材料,元素S和Fe的信号表明它们均匀分布在催化剂的表面。另外,对催化剂Fe-CMC-SO3H和重复使用五次之后的催化剂进行元素含量分析,数据见表1。由表1可知,重复使用五次之后的催化剂除了C元素的含量增加,O、S和Fe元素的含量均有一定程度的下降,主要原因是反应和洗涤过程中活性中心磺酸基团的脱落,这也是催化剂重复使用几次之后催化活性降低的关键原因。

图 4 Fe-CMC-SO3H催化剂的SEM照片和元素的EDS图

表 1 Fe-CMC-SO3H催化剂不同元素的含量

2.5 TGA表征

为了研究制备的催化剂的热稳定性,在N2氛围下对其进行了热重分析,结果见图5。

图 5 Fe-CMC-SO3H催化剂的TGA曲线

由图5可知,样品的热分解主要分为两个阶段:第一个阶段在30-160 ℃,样品的质量损失约为6%,这是由于吸附在催化剂表面自由水的脱除;第二阶段在200-800 ℃出现明显的失重峰,这部分的质量损失约为50%,主要的原因是活性位点磺酸基团的脱除和碳材料的氧化分解[24],说明该催化剂200 ℃内热力学性质相对稳定。

2.6 催化剂催化酯化反应条件优化测试

由以上表征结果分析得到,所制备的Fe-CMC-SO3H催化剂同时有Lewis和Brønsted酸位点,具有较好的酸性强度,适合作为催化油酸与甲醇的酯化反应制备生物柴油的固体酸催化剂。通过单因素实验,考察了反应时间、反应温度、油酸与甲醇物质的量比、催化剂用量对油酸转化率的影响。结果表明,在反应时间为6 h,反应温度为70 ℃,油酸与甲醇物质的量比为1∶10,催化剂用量为油酸质量7.5%时,Fe-CMC-SO3H催化剂的催化效果最佳,油酸的转化率最高可达到96.8%。

2.7 催化剂的稳定性测试

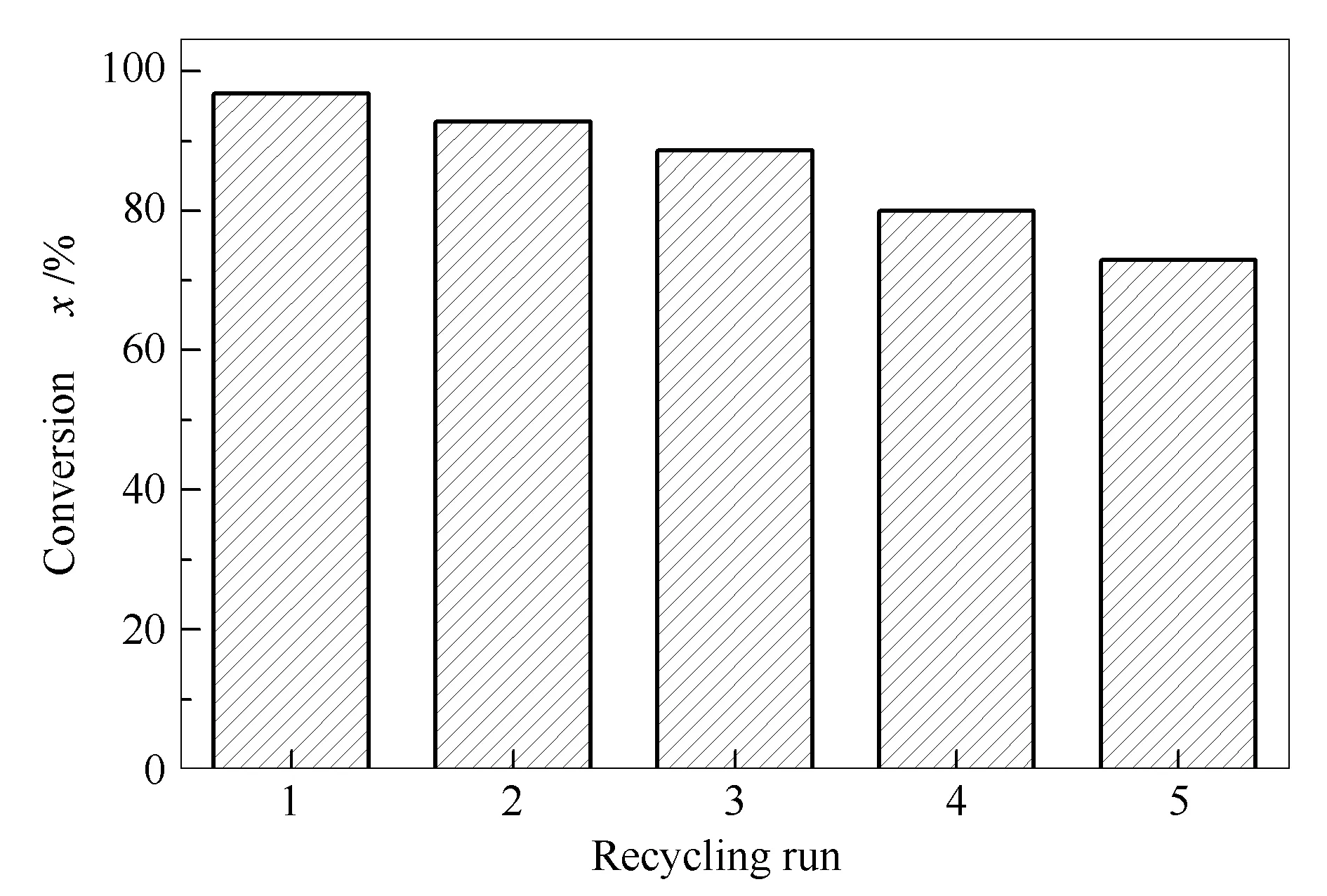

催化剂的稳定性是衡量催化剂性能优劣的一个重要指标。催化剂的重复使用次数和体系的含水量对油酸转化率的影响可用来反映催化剂的稳定性,结果见图6和图7。

图 6 催化剂的重复次数对油酸转化率的影响

由图6可知,油酸的转化率随着催化剂重复使用次数而逐渐下降。在前两次的重复使用实验中,油酸的转化率还可达到90%以上,在第五次重复使用时,油酸的转化率仅有72.9%。造成催化剂活性降低的原因可能有以下两个:一是反应产物油脂覆盖了催化剂的活性位点,导致其催化活性降低;二是催化剂在反应和回收过程中活性中心磺酸基团的脱落。通过滴定法计算出新鲜催化剂和重复使用五次之后催化剂的总酸量分别为1.53 mmol (H+)/g和1.05 mmol (H+)/g,催化剂酸量降低的主要原因是催化剂在反应和回收洗涤过程中活性位点磺酸基团的脱落导致[25]。整体而言,该催化剂在重复使用性方面表现出较为良好的稳定性。

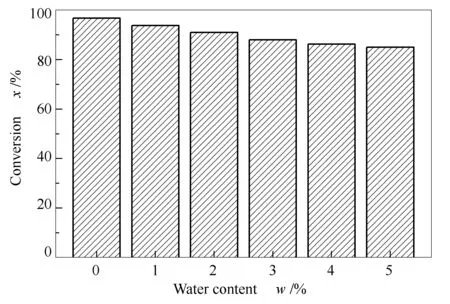

图 7 含水量对油酸转化率的影响

由图7可知,油酸的转化率随着体系含水量的增多也逐渐降低,当体系的含水量为5%(质量分数)时,油酸的转化率仍可达到85%以上,说明催化剂有着良好的疏水性。

3 结 论

选用价格低廉的羧甲基纤维素钠为原料,利用其与三价铁盐之间的螯合反应生成碳前驱体,再用浓硫酸对前驱体进行一步碳化和磺化,制备了新型碳基基固体酸催化剂。

对催化剂进行一系列的表征,结果证明该催化剂同时具有Lewis和Brønsted酸位点,是一种双酸位的碳基固体酸催化剂。

将该催化剂应用于油酸与甲醇酯化反应制备生物柴油体系中,在反应时间为6 h,反应温度为70 ℃,油酸与甲醇物质的量比为1∶10,催化剂用量为油酸质量7.5%时,油酸的转化率可达到96.8%,且该催化剂具有较好的重复使用性和疏水性。

- 燃料化学学报的其它文章

- 低温水热预处理对高蛋白小球藻N分布和藻渣热解特性的影响

- 高碱煤含钠矿物沉积层的高温熔融及多相反应过程分析

- Liquefaction of thermal extracts from co-thermal dissolution of a sub-bituminous coal with lignin and reusability of Ni-Mo-S/Al2O3 catalyst

- Interaction between low-rank coal and biomass during degradative solvent extraction

- 预热处理对褐煤热解过程氧元素迁移的影响

- 同晶取代法制备Cu-Ni双金属催化剂及其催化CO加氢合成乙醇性能