铍青铜簧片热处理工艺改进*

王 祥, 刘 超, 张红娟, 魏雄军, 郑跃刚 ,朱光辉

(1.西安航空计算技术研究所,陕西 西安 710068; 2.陕西华燕航空仪表有限公司,陕西 汉中 723102)

0 引 言

飞机金属结构件和机载设备之间常通过搭铁线来实现可靠的低阻抗电连接。为了方便设备拆装,通过接地端子实现搭铁线的快速拆卸。接地端子可拆卸螺母和接地柱之间有铍青铜簧片连接,既可防止在卸下螺母时掉落丢失,又对可靠接地提供双重保证。使用中发现个别接地端子在拆卸过程中,铍青铜簧片发生断裂。

1 断裂件描述

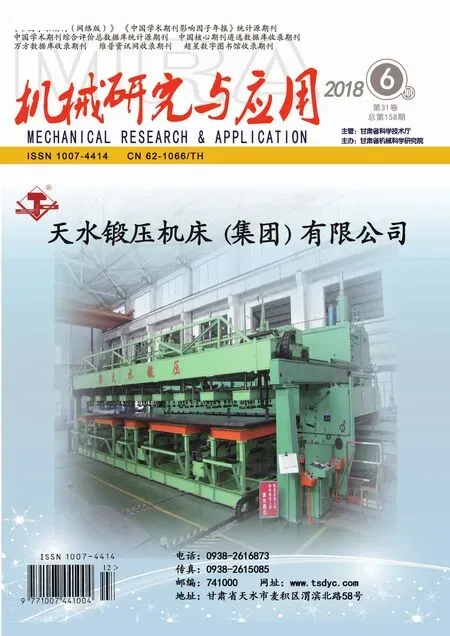

在安装搭铁线时,将螺母从接地柱上拧下,掰开适宜的角度,将搭铁线套在接地柱上,最后将螺母拧在接地柱上固定住搭铁线。在拆装过程中,簧片会发生弯曲变形,如果韧性不足,很容易在弯曲部位断裂。断裂零件见图1。簧片弯曲示意见图2。

图1 簧片断裂件 图2 簧片弯曲示意图

2 原因分析

2.1 簧片加工工艺

簧片材料为铍青铜QBe2,CY状态,材料厚度0.3 mm,材料标准YS/T 323-2002,设计图纸要求材料纹理方向与弯折方向垂直,弯形后进行时效热处理。簧片加工工艺为:模具冲外形和内孔,模具弯形,时效。时效温度320 ℃,保温2.5 h,空冷。

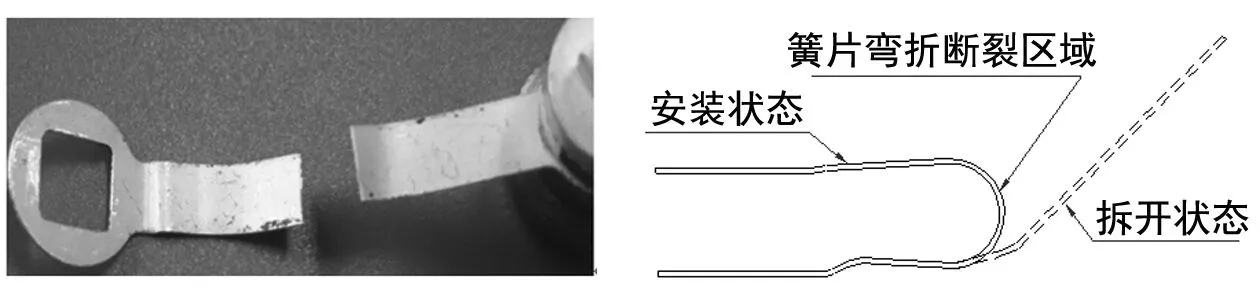

2.2 断口分析

将簧片断裂部位在LEICA S6D体视显微镜下对断口面进行观察,见图3。断口平齐,未发现明显的塑性变形产生,为脆性断裂。

图3 断面照片

2.3 硬度检测

将断裂簧片制作镶嵌硬度试件,打磨后在显微硬度计上检测硬度。维氏硬度HV0.2为410~420。满足YS/T 323-2002《铍青铜板材和带材》标准中CYS状态QBe2硬度HV≥360的要求。达到了铍青铜合金的极限硬度,很容易在弯曲时发生脆性断裂。

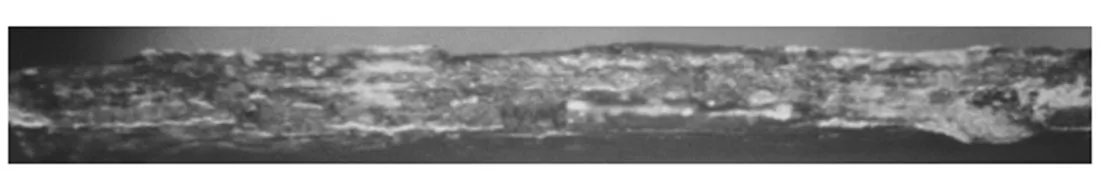

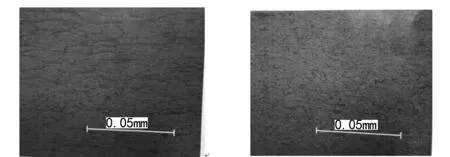

2.4 零件纹理方向检测

从断裂的簧片上制取两个方向的金相试样,一件与簧片弯折线平行(与长度方向垂直),定义为平行试样。另一件与簧片弯折线垂直(与长度方向平行),定义为垂直试样。将两件试样用FeCl3+HCl溶液浸蚀后放在LEICA DMR金相显微镜下观察。平行试样金相组织中晶粒有明显的方向性,晶粒拉长方向与弯折线平行,形貌见图4。垂直试样金相组织中晶粒无明显的方向性,形貌见图5。由此可以判定,簧片材料轧制方向与弯折线平行,与设计图纸 “材料纹理方向与弯折方向垂直”的要求不符。不能排除纹理方向错误是造成簧片断裂的原因之一。

图4 平行试样晶体形貌 图5 垂直试样晶体形貌

为了验证材料纹理方向对簧片弯折性能的影响,用CY状态的原材料加工了两种纹理方向的簧片零件。第一种纹理方向正确,与弯折线垂直。第二种纹理方向错误,与弯折线平行。进行弯折试验,纹理方向错误的簧片弯折1次就断裂,纹理方向正确的簧片弯折约20次断裂。对两种纹理方向的簧片进行320 ℃,保温2.5 h时效处理后,均弯折1次就断裂。检测簧片硬度值HV0.2=380。

试验表明,CY状态铍青铜,材料纹理方向会影响零件弯曲性能。时效处理后,不同纹理方向的零件弯曲性能没有明显区别。

2.5 簧片使用状况

接地端子在安装和拆开过程中,簧片会产生约150°的变形,变形量较大,这就要求簧片有足够的柔韧性。本批零件安装时,弯折一次就发生断裂,说明零件硬度偏高,柔韧性较差。

通过断口分析、硬度检测、纹理方向分析和试验、使用情况进行综合分析,可以得出结论,簧片断裂的主要原因是:原材料在冷轧变形过程中,晶粒产生明显的方向性,使材料内应力增大,强度增强,塑性、韧性降低。簧片零件没有经过固溶处理,直接时效增加硬度后组织仍呈明显的方向性,有较大的内应力,加之时效后硬度HV0.2为410~420,为铍青铜合金的极限硬度,硬度值偏高,导致簧片在弯曲时发生脆性断裂。

3 热处理工艺改进

为了提高簧片的韧性,避免弯曲时发生断裂,经过工艺试验,拟采用在零件弯形前增加固溶处理,弯形后降低时效温度的欠时效工艺。

3.1 固溶处理

簧片用原材料为CY状态,即固溶处理后经过冷轧加工,硬度较高,同时存在内应力,不利于弯曲成型,也影响时效性能稳定性。应在弯折前进行固溶处理。

铍青铜固溶处理是在保护介质中加热到一定温度并保温后快冷,能使富铍相充分固溶于铜基体中,从而获得最大浓度的过饱和固溶体。固溶处理后材料不仅具有良好的塑性,可进行加工成型。最重要的是能为后续的时效强化做好准备。铍青铜固溶温度对塑性和强度及时效后的性能影响较大。若固溶温度过高或过低,都会使得铍青铜变脆,塑性降低。工艺试验选择固溶温度790 ℃±5 ℃,保温14~17 min。

铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜,影响最终零件表面质量。为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

工艺试验使用氨气炉保护法进行固溶处理。氨气在高温下可以分解出氮和氨,有利于抑制零件高温下的氧化反应。氨气炉的炉膛是开放式,加热到接近热处理温度时,给炉膛内通入氨气,氨气会向外泄露,需要点火燃烧,否则氨气弥散在空气中,刺激性大,影响人员健康。

因为是开放式炉膛,温度测量和控制较难。在炉膛到温后,需要用热电偶测量炉膛内的实际温度,满足要求时才能加工,不满足时需要进行调整。

检测炉温满足要求时,零件用铜丝绑扎,在炉膛上架一个铁棍,绑扎的铜丝穿在铁棍上,开始加热。保温结束后,抽出铁棍,零件在重力作用下从炉膛内落入下面的水槽,进行冷却。冷却转移时间仅有1 s左右。

图5 固溶前材料纹理方向 图6 固溶后材料纹理方向

3.2 固溶对材料纹理方向的影响

铍青铜在高温固溶过程中,发生再结晶,晶粒重新形核长大,获得各向分布均匀的单相α固溶体,消除了晶粒的方向性(即材料的纹理方向),减小了材料的内应力,提高了材料的塑性和韧性。

3.3 时效工艺

铍青铜固溶淬火后必须经过时效处理才能获得最佳化学、物理及组织性能。时效过程是过饱和的α固溶体共格脱溶过程,其强化效果取决于时效析出的γ相形貌。当时效温度一定时,过长的时效时间会引起强化相聚集,降低强化效果;当时效时间一定时,提高时效温度能加快时效进程,但过高的时效温度会促使时效析出物呈块状聚集,降低强化效果。时效温度和时效时间的最佳组合才能获得良好的时效强化效果。铍青铜时效工艺包括欠时效、正常时效、过时效等。

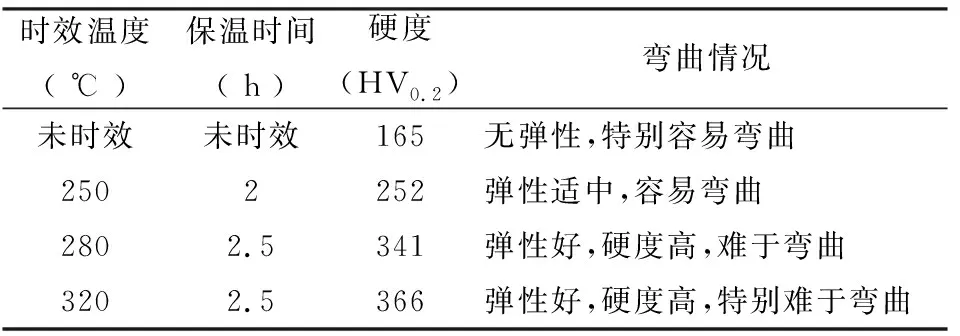

簧片零件硬度太高容易在弯折时断裂,为了确定合适的时效参数,对固溶后的零件,选择不同的时效温度和保温时间进行试验。时效采用小型空气炉进行。加热到温度后零件入炉,保温结束后,取出零件,空冷。试验参数和时效后弯曲效果见表1。

经过弯曲试验比较,确定250 ℃,保温2 h的欠时效工艺参数。

表1 时效工艺参数

3.4 簧片热处理工艺

经过固溶时效试验,最终确定热处理工艺为790 ℃±5 ℃固溶,保温14~17 min,250 ℃,保温2 h时效。

铍青铜在高温固溶过程中,发生再结晶,晶粒重新形核长大,获得各向分布均匀的单相α固溶体,消除了晶粒的方向性,减小了材料的内应力,提高了材料的塑性和韧性。因为固溶处理可以消除铍青铜材料晶粒的方向性,所以在下料、冲压时可以不用关注原材料的纹理方向,简化了生产管理流程和要求。

同时在满足使用要求的条件下,采用欠时效工艺,将簧片的硬度由HV≥360调整为HV240~300,降低了材料硬度,提高了材料的韧性,可消除材料弯曲时发生断裂的问题。

改进后的加工工艺为模具冲外形和内孔,固溶,模具弯形,时效。在弯形前增加了固溶处理。

3.5 生产验证

按照改进后的工艺加工了两批共500件簧片,抽取10件弯折200次,未发生断裂情况,满足使用要求。

4 结 论

(1) 铍青铜簧片硬度值偏高,没有经过固溶处理,是弯曲时断裂的主要原因。

(2) 对簧片增加固溶处理,并采用欠时效工艺,将硬度值调整为HV0.2240~300,有效的解决了簧片断裂问题。

(3) 铍青铜固溶处理后具有良好的塑性,可进行冷加工变形。在选择固溶时效工艺时,要分析零件的使用状态和要求,确定硬度或弹性指标,有针对性的选取合适的固溶时效参数,才能满足使用需要。