综合载荷环境下高超声速飞行器结构多场联合强度试验技术

邹学锋,郭定文,潘凯,,*,屈超,陶永强,张旭东

1. 航空工业飞机强度研究所,西安 710065 2. 航空声学与振动航空科技重点实验室,西安 710065 3. 北京空天技术研究所,北京 100074

随着航空航天技术的快速发展,飞行器越来越凸显出功能先进性和系统复杂性等特点,导致飞行器在研制中不可避免地将面临多学科交叉、多因素干扰、多物理场耦合等问题,对高超声速飞行器而言尤其如此[1-3]。高超声速飞行器表面要经受极端严酷的耦合载荷作用,包括气动热、气动力、机械振动、强噪声等多场载荷共同作用,多场载荷对飞行器结构动态特性的影响比单一载荷更复杂[4-5],严重威胁着飞行器结构的安全性和可靠性。传统的单载荷场结构强度试验越来越表现出“欠试验”等缺陷[6],国内结构强度验证试验不再局限于单一载荷环境,而是向着多场耦合载荷环境发展。当前多项在研工程均对多场联合强度试验提出了迫切需求。从国防发展趋势和发展需求来看,未来多场载荷联合试验将成为热防护系统等典型结构强度考核的主要手段[7]。

国外很早就将多场联合下的结构强度试验技术纳入其军标及结构完整性规范中[8-9],以美国为例,借助于X-37、X-43、X-51等高超声速飞行器的研制,美国较早就开展了综合考虑气动热、气动力、气动噪声、机械振动等载荷的结构强度仿真分析与地面试验能力建设工作[10-12],积累了大量的技术能力与研究经验。20世纪70年代起,洛克希德·马丁、NASA Langley、美国空军实验室等研究机构相继开展了薄壁结构的热-噪声、热-力、热-振动等联合试验,考核对象多为C/C、C/SiC等复合材料结构,载荷噪声量级高达170 dB,温度载荷能达到上千摄氏度,振动、静力等载荷加载能力也完全能够覆盖结构实际受载量级[13-16]。X-37在研制过程中综合考虑了巡航、再入等不同阶段下热-结构、热-噪声等联合载荷影响[17-18]。俄罗斯西伯利亚恰普雷金国家航空研究院建立了一套高温-噪声-振动联合加载装置,可实现热-声-振联合加载,为暴风雪号研发做出过贡献。

相对而言,国内在多场耦合分析方面的工作开展较多,多场联合环境试验技术研究起步较晚,近年来,基于实际工程需求,多场联合结构强度试验技术逐渐得到重视,进入了一个高速发展的阶段[19-20]。当前的预先研究及工程研制虽然对综合考虑高温、振动、噪声、气动力的三场乃至四场联合试验技术提出了明确需求,但由于缺乏足够的设计、加载及测量手段,且工程研制数据与经验积累不够,当前三场、四场等联合试验仍处于探索阶段,无法满足实际工程需求,结构强度验证试验仍然以热-力、热-振动等两场联合为主[21-22]。

本文以高声强噪声行波管为平台,给出了气动力、气动噪声、气动热、振动联合强度试验设计方法,发展了复杂环境下的载荷独立加载与闭环控制技术,实现4种载荷的联合精确加载与控制,并且给出载荷场之间的关键影响因素及解决方法,最后基于该平台首次完成了某舵面构件的气动力/噪声/高温/振动联合强度验证试验,得到了宝贵的试验数据,该试验方法与平台将在后续的工程研制与预先研究中发挥更大的作用。

1 多场联合结构强度试验设计

1.1 总体方案设计

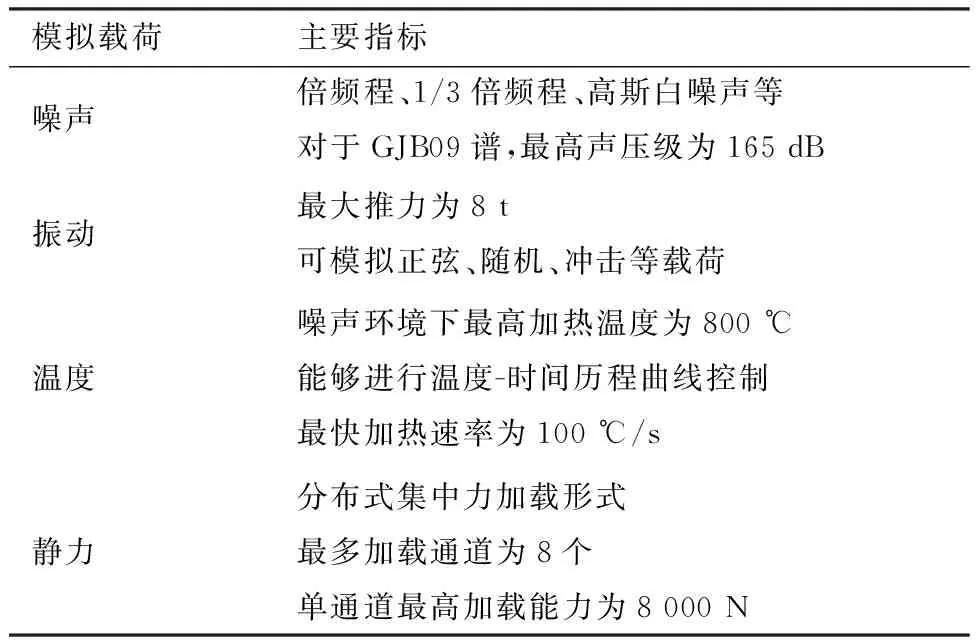

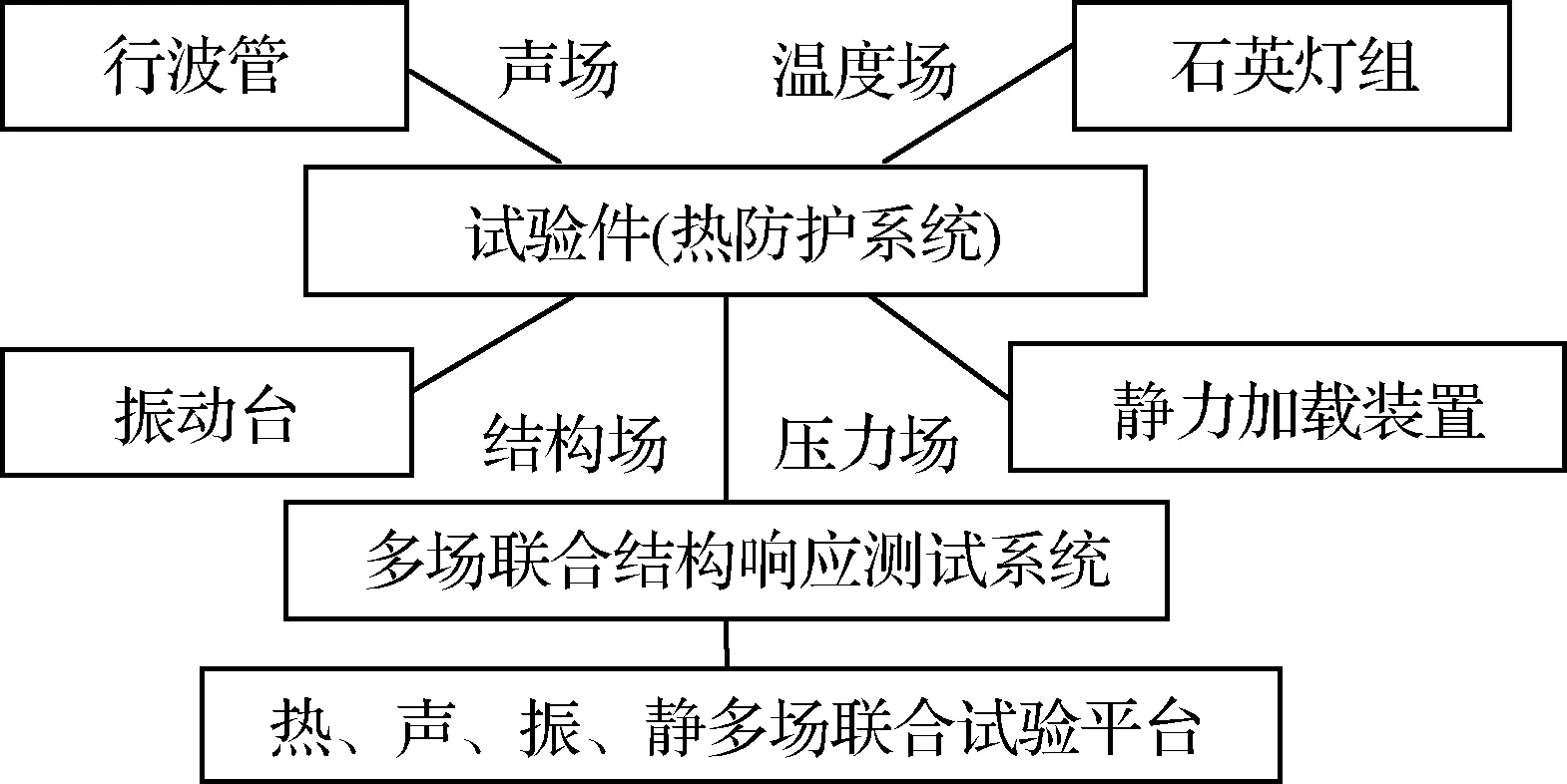

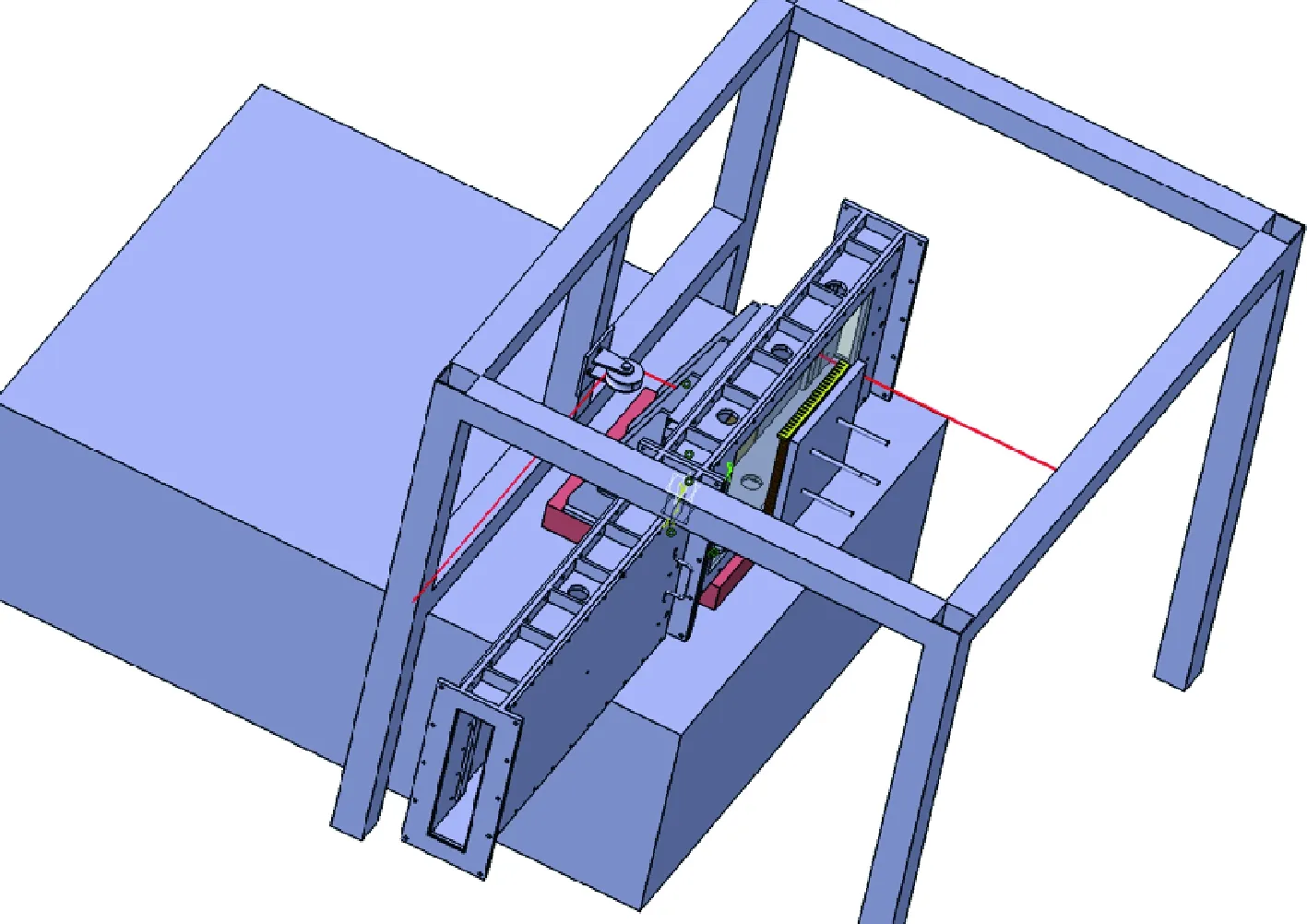

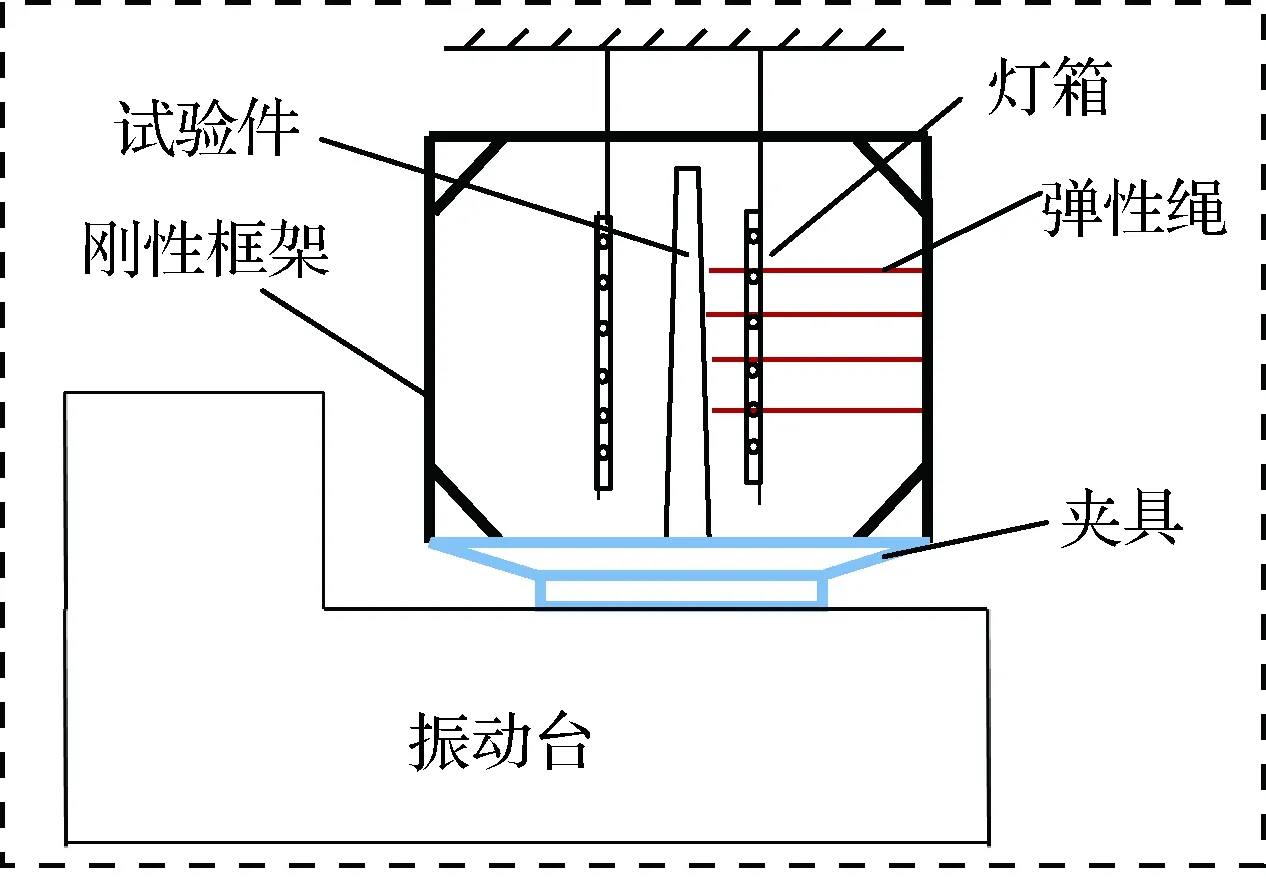

多场联合试验平台以某工程结构地面试验验证需求为目标,同时为多场作用下结构响应及疲劳特性的基础研究提供平台,多场联合试验平台验证对象为舵面、热防护结构(TPS)等典型结构,设计指标如表1所示,平台以高声强行波管为基础,行波管可为试验件提供单面/双面掠入式噪声载荷,行波管外部布置石英灯加热器,透过行波管侧壁石英玻璃对试验件进行辐射加热,试验对象通过专用夹具固定在底部振动台上,设计专用力加载装置模拟气动力加载,试验平台设计思路如图1所示。行波管设计充分考虑加热环境,采用石英灯辐射加热的方式对行波管涂黑的金属内壁面进行辐射加热,再通过对流换热的方式提高温度加载效率,设计一套热环境下的振动夹具,通过水冷、物理隔热等方式对夹具进行热防护,同时利用有限元分析方法对夹具刚度进行分析及考核,保证夹具刚度不影响振动传递特性;采用阵列式石英灯加热手段实现不同温度载荷条件的模拟;通过热声环境下的静力加载装置设计,采用水冷式刚性作动筒实现高温强噪声环境下的分布式集中力模拟。具体的试验平台模型如图2所示。

表1 多场联合试验平台设计指标Table 1 Design indexes of multi-load combined platform

图1 多场联合试验平台设计思路Fig.1 Design of multi-load combined test platform

图2 多场联合试验平台模型Fig.2 Model for multi-load combined test platform

试验平台需设计专用支撑装置来对结构进行支撑及载荷传递。多场环境下结构的支撑装置设计需满足振动推力限制和刚度限制,如式(1)和式(2) 所示。

PP≈(m1+m2+m3)grms≤Pr

(1)

fS>nfT

(2)

式中:PP为预估推力;m1、m2、m3分别为试验件、振动台动圈以及支撑装置的质量;grms为重力加速度;Pr为额定推力;fS为支撑装置基频;fT为试验件主要共振频率;结构动强度试验中n一般要求至少大于8。

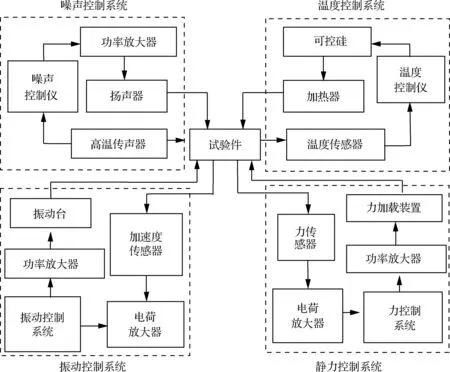

1.2 联合加载控制方案

为实现各载荷之间的协调加载与控制,设计了一套多系统集成平台,如图3所示,该平台采用多系统位置协调、加载装置光路通道预留、光学图像传输系统安装等方式解决非接触式测量系统的光路干扰问题,能够有效解决空间约束与系统干涉问题,多系统联合控制方案如图4所示。

图3 多系统集成平台Fig.3 Platform for multi-system integration

图4 多场载荷联合控制方案Fig.4 Combined control strategy for multi-load system

1.3 关键参数测量技术

根据多场联合试验平台的设计指标和实际载荷要求,建立了800 ℃温度环境下的多场联合试验测量技术体系,如图5所示。具体包括噪声、力、振动、温度等载荷参数测量和结构应变、加速度、位移等响应测量2部分。静力载荷通过远端冷区力传感器测量策略实现实时监测和测量,噪声载荷通过耐高温水冷压力传感器来测量,温度载荷采用K型热电偶进行测量,振动载荷通过振动台上布置三轴向加速度计进行监测,金属结构的应变响应采用接触式高温应变传感器测量得到,加速度及位移响应分别通过基于多普勒效应的激光测振仪和基于三角法的激光位移计测量得到。

图5 多场联合试验测量技术体系Fig.5 Measurement strategy of multi-load combined test

2 关键影响因素分析与解决途径

2.1 振动、噪声条件下的静载协调加载方法

对于气动力这种分布式准静态载荷,通常采用静力等效原理将分布载荷等效成若干个集中载荷进行模拟,每个集中载荷根据载荷大小通过相应的橡皮绳或气囊进行加载。由于集中载荷数量越多对分布载荷的模拟就越真实,因此应在可操作前提下取尽量多的集中力加载点。

由于振动产生的位移会使得加载用弹性元件伸长量(橡皮绳)或压缩量(气囊)发生变化,从而必然导致静载产生动态误差。为此,首先必须对试验件在做振动试验时的瞬时位移进行分析。

以橡皮绳为例,根据橡皮绳的力学特性,其所承受的张力不仅与伸长量成正比,而且与其横截面积成正比。为了一般性,考虑振动载荷最严酷的情况,得出最严酷时的均方根位移Drms,于是可以得到瞬态最大位移为δDrms(δ为振动峰值因子,一般振动试验取3),则有

(3)

ESδDrms/l≤PtU

(4)

式中:Pt为静力加载总载荷值;P0为初始张量;E、S、l、Δl分别为橡皮绳的弹性模量、横截面积、原始有效长度及拉伸长度。从式(4)可以看出,通过增大l或减小E、S的方法,使得振动引起的位移对加载精度的影响满足加载精度(U)要求。

2.2 结构变形、流场对声场的影响分析

首先考虑结构变形对声场的影响,行波管内声压级的计算公式为

(5)

式中:W为扬声器的声功率,W;S为行波管试验段的横截面积(宽为a,高为b),m2,则有

S=ab

(6)

试验件受静力变形的最大挠度为d,则截面变化的面积ΔS满足:

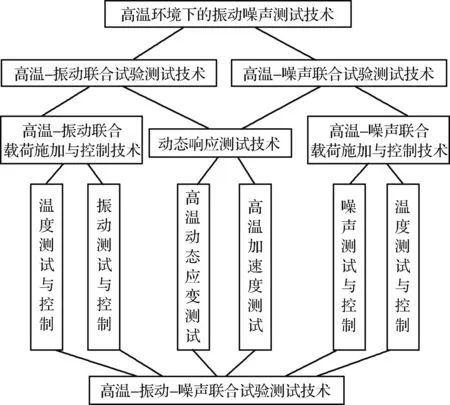

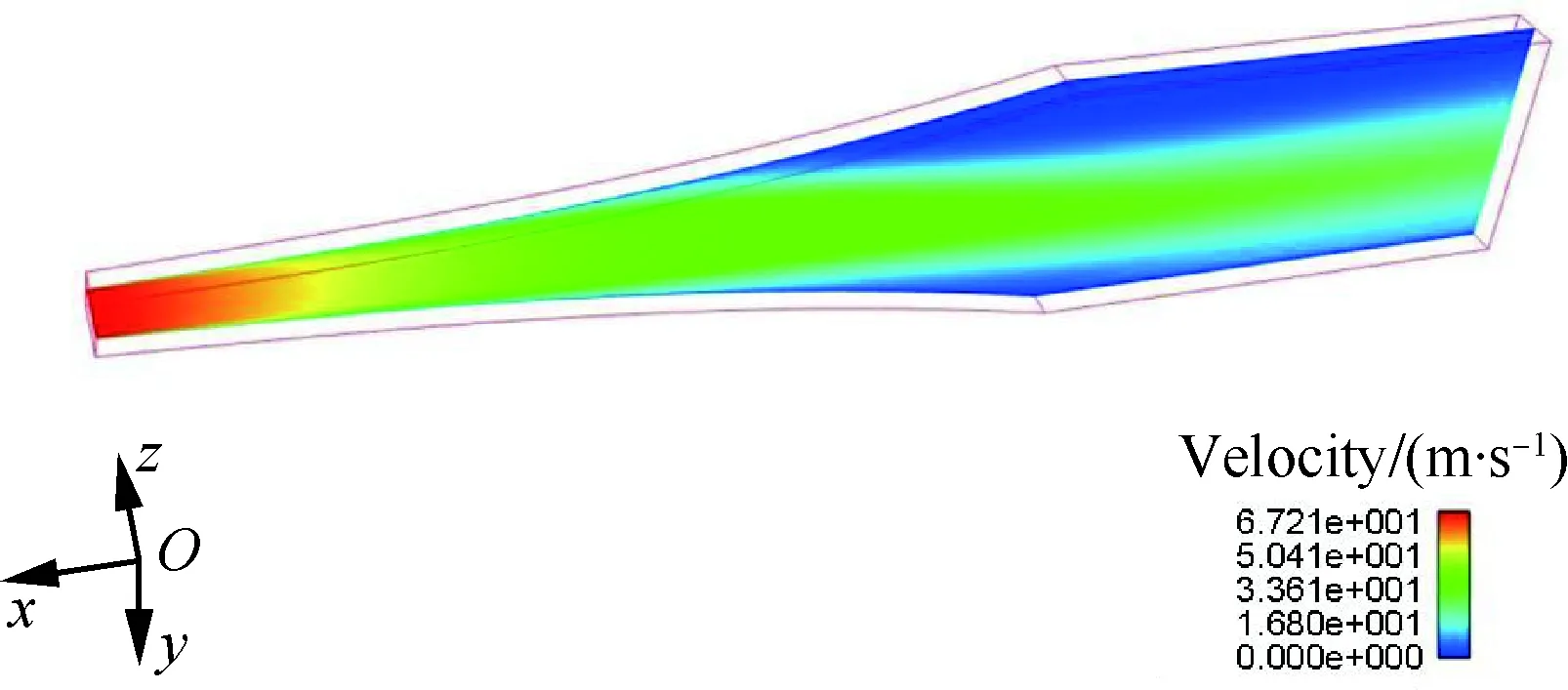

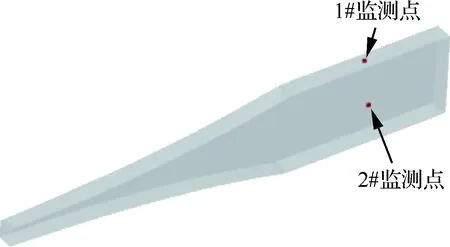

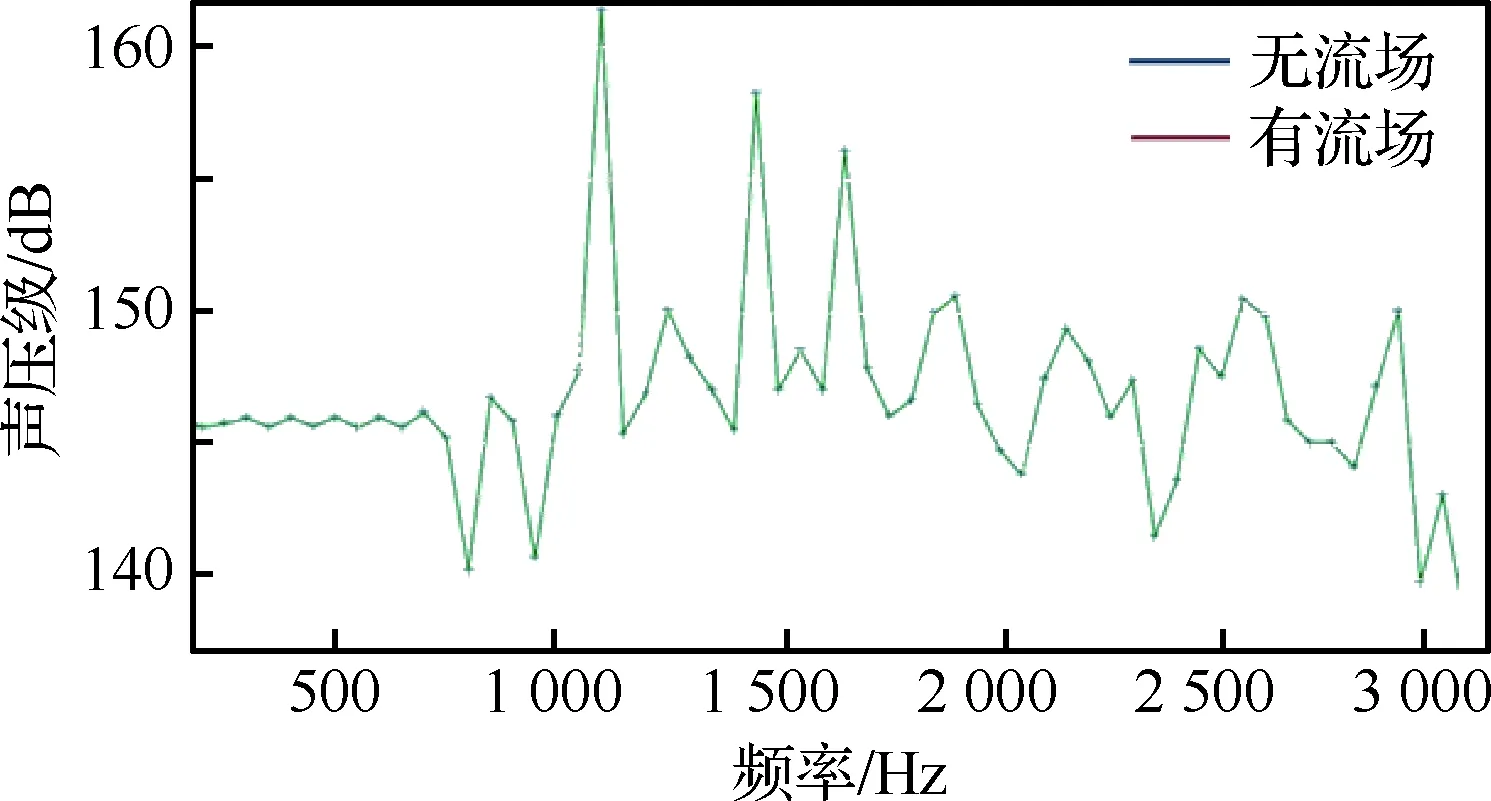

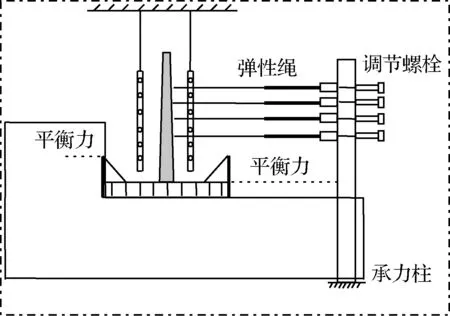

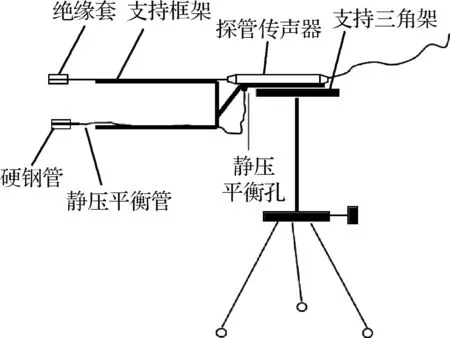

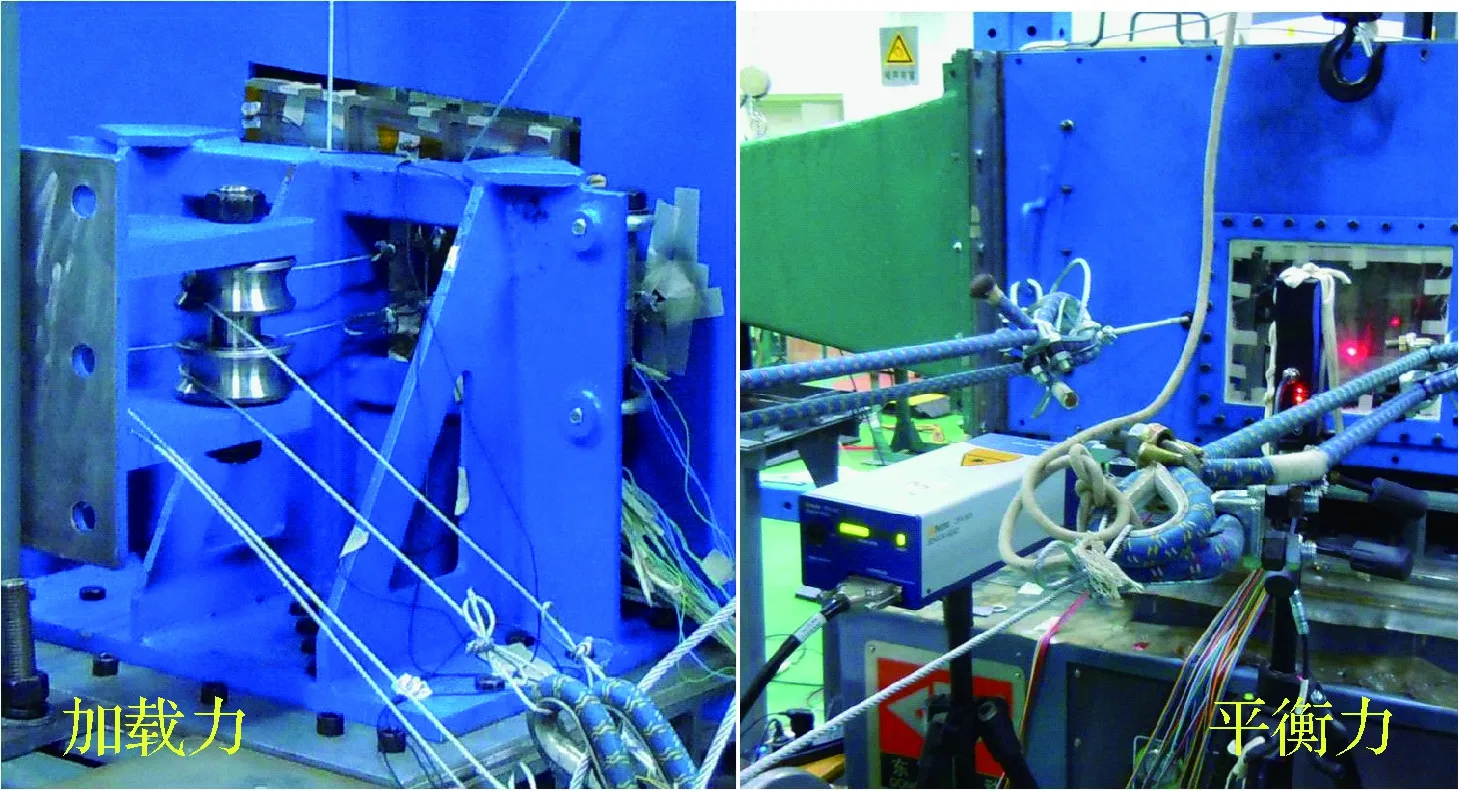

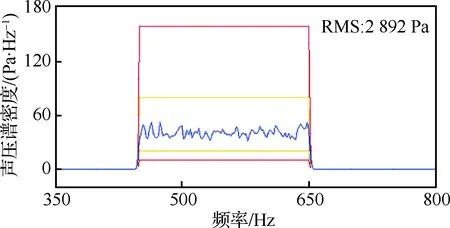

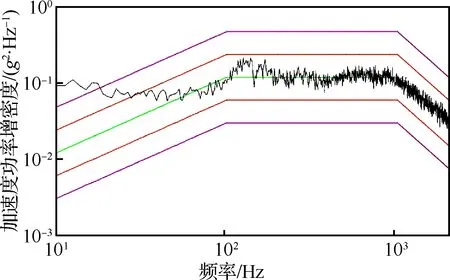

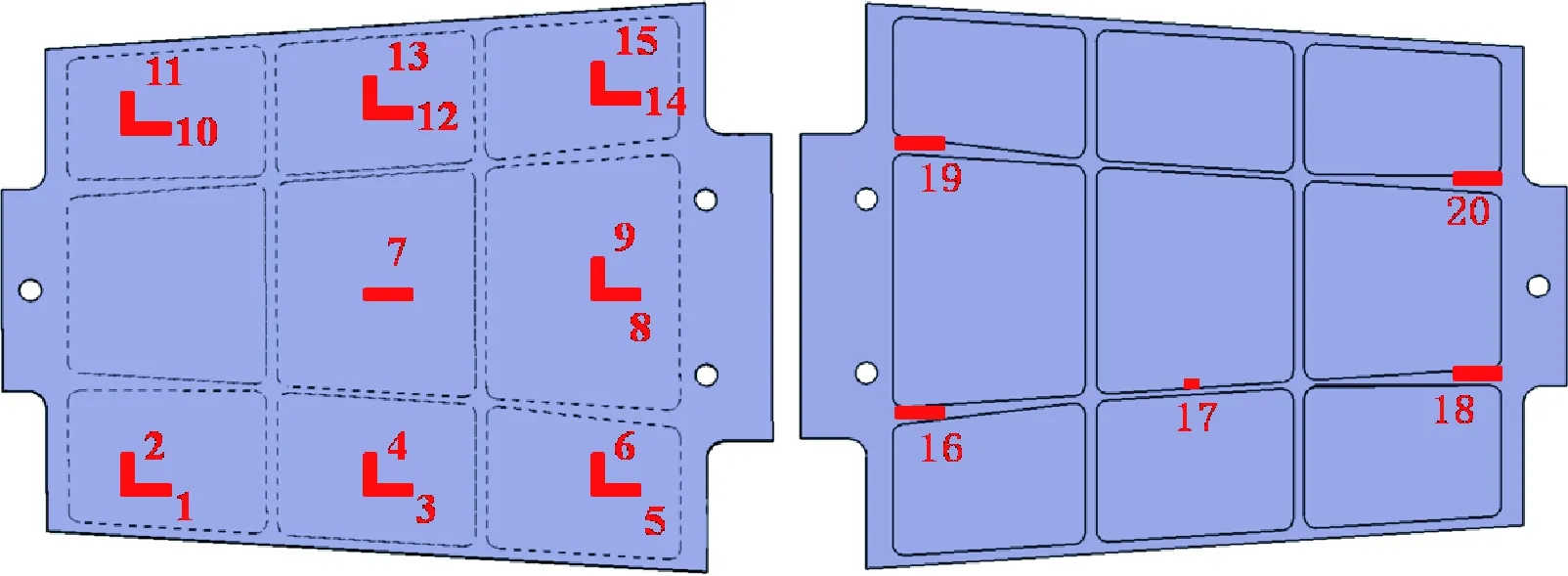

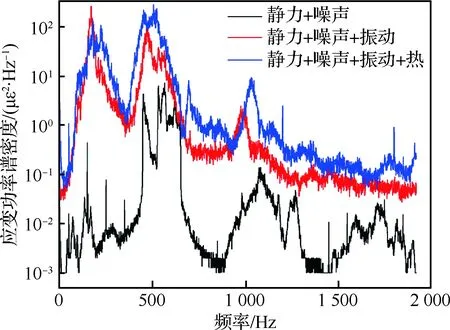

ΔS (7) 结构变形前后声场的声压级变化为 (8) 可以看出,相对而言,结构小变形对声场的影响不大。 考虑多场环境下流场对行波管声场的影响,测得试验段入口空气流量为40 m3/h,入口速度约为67.2 m/s,行波管内流场速度云图如图6所示。噪声监测点分别选取行波管试验段顶面中点(编号为1#)和侧面中点(编号为2#),如图7所示,由FLUENT计算得到两点在流场环境下的噪声变化特性如图8和图9所示,可以看出,实验室流场条件对行波管试验段的声场特性影响较小。 图6 行波管内流场速度云图Fig.6 Flow velocity contour inside progressive wave tube 图7 行波管试验段噪声测点布置图Fig.7 Position of noise measurement points on test section of progressive wave tabe 图8 流场对1#监测点噪声特性的影响Fig.8 Effect of flow on noise characteristics of measurment point 1# 图9 流场对2#监测点噪声特性的影响Fig.9 Effect of flow on noise characteristics of measurment point 2# 在振动条件下,静力载荷必须通过弹性加载元件进行模拟,并尽量减小加载系统对部件的附加质量、刚度和阻尼。 加载过程中,为了施加静载,在试验件上附加多组橡皮绳;同时为施加反向平衡载荷以保证振动台不受外载,在夹具上也需附加多组橡皮绳,高温条件下,橡皮绳不能直接连接在试验件或夹具上,需通过带热防护套的小直径钢丝绳将力引出高温区后再与之连接。橡皮绳在拉伸时相当于弹簧,这些附加的橡皮绳与试验件、夹具和动圈组合体(可视做一个质量块)组成了一个“弹簧-质量”系统,因此,在振动试验进行时,可能会引起振动耦合问题。 为了不引起振动耦合问题,必须使该“弹簧-质量”系统的固有频率f远小于试验的最低频率(振动试验最低频率一般为10 Hz),即f远小于10 Hz即可。该“弹簧-质量”系统的固有频率f可根据式(9)估算。 (9) 式中:K1为加载橡皮绳的总体抗拉刚度;K2为反向平衡橡皮绳的总体抗拉刚度;Ps为静载的总载荷值;Δl1、Δl2分别为加载橡皮绳与平衡橡皮绳的拉伸长度;M为试验件、夹具和动圈组合体的总质量。需要注意的是,由于K1、K2比实际值估计得高,因而估算的f也较高,即式(9)偏保守。 静力/振动联合加载条件下,需要对振动台进行外力平衡处理,具体有2种策略:即内力加载平衡法和外力加载平衡法,可根据试验条件对平衡策略进行取舍。 内力加载平衡法(见图10)需要将试验件及夹具固定在一个较大的加载刚架上;然后在刚架与试验件之间用弹性绳连接,并施加相应的静载;最后将刚架安装到振动台上,使加载系统与试验件一起振动。显然,这种方法使试验件与加载系统为一整体,其优点是所施加静力载荷能自身平衡,从而实施起来较简单,也不需要其他辅助设施;其缺点是由于加载刚架要足够大和足够刚硬,因而附加质量增大,推力损耗必然加大。 外力加载平衡法(见图11)则将试验件及夹具固定在振动台上,加载的承力部件固定在与地面固连的刚架上;试验件与加载承力部件之间用弹性加载元件连接;试验时,试验件及夹具振动,而加载承力部件不动。该方法优缺点与内力加载法相反。 图10 内力法平衡策略Fig.10 Strategy of internal force balance 图11 外力法平衡策略Fig.11 Strategy of external force balance 静载作为外力作用在试验件上对振动台水平滑台产生了力和力矩,为使其不超过振动台所能承受的弯矩和静载,必须在夹具上施加反向平衡载荷来平衡振动台受到的力和力矩。反向平衡载荷也必须通过弹性元件进行加载,避免刚性连接限制振动位移。 500 ℃温度条件下,热区探管传声器作为控制传声器使用,当温度条件大于500 ℃时,探管传声器不能使用,应采用水冷压力传感器。使用探管传声器需要进行温度修正和位置修正,即在试验段上(冷区)、中(热区)、下游(冷区)布置传感器,通过对比试验得到冷区和热区的修正关系,典型传感器布置方法如图12所示。为了作温度修正,在行波管内壁探管头附近布置热电偶。每个探管传声器需要在行波管壁上开两孔,一个用于测声,另一个用于平衡静压,传感器安装方式如图13 所示。 图12 传声器布置方式Fig.12 Sensor layout 图13 传声器安装方式Fig.13 Sensor installation 此外,由于热区温度较高,空气密度也较小,热区声压级比冷区声压级小,假设其差值为ΔLP,通过不同温度、声压级测试试验,可以确定ΔLP随温度和声压级变化的曲线,即位置修正。 由于热流计较难耐受行波管内高温强噪声环境,而且热流计安装在行波管内部会阻碍试验件加热,可以采用行波管外部标定的方法进行热流控制。 试验前需进行热流密度静态热标定,标定时在试验件受热面表面和加热器外侧(相对安全位置)各安装一个热流密度计,按照试验采用的典型热流条件(如热壁热流)对试验件受热面施加热流,得出两热流密度计的位置转换系数K和高温条件下加热器的热损失ql。 试验过程中的控制热流计算方程为 (10) 基于多场联合试验平台开展了某舵面模拟构件的静力/高温/噪声/振动多场联合试验,试验件材料为GH4169,由薄壁面、筋条组成,筋条上留有4个加载孔,用于静力加载,试验件通过两端螺栓孔与支持装置固定连接,试验件具体结构形式如图14所示。该试验件所受噪声、振动、温度及静力联合载荷条件如表2所示。 多场耦合试验过程中,设计专门的振动夹具,满足刚度及质量限制条件。将试验件安装在振动台水平滑台上,夹具与振动台采用矩形阵列螺栓进行固定,夹具的设计形式如图15所示,夹具的基频为试验件基频(80 Hz)的10倍,满足刚度要求。按照静力加载要求,在试验件筋条的4个孔上安装拉环,通过连接在拉环上的弹性加载装置进行静力加载。静力加载装置由钢丝绳、轴承滑轮、橡皮绳、手动葫芦、力传感器等元件构成,静力加载如图16所示。 高温强振动联合载荷环境下,采用水冷式探管传声器进行噪声控制,控点位置为行波管试验段上壁面中心,采用加速度传感器进行振动控制,控点为滑台台面。噪声载荷谱及振动载荷谱控制曲线分别如图17和图18所示,试验过程中温度及静力控制误差小于5%,整个加载与控制过程稳定。 图14 某舵面构件结构形式Fig.14 Component structure on rudder surface 表2 联合载荷条件Table 2 Combined load conditions 载荷噪声(N)振动(V)温度(T)静力(S)条件平直谱OSPAL=163 dB450~650 Hz加速度总均方根为Arms=13.16g100~1 000 Hz均匀温度场T=450 ℃分布式集中力F=4×750 N=3 000 N 图15 振动夹具设计Fig.15 Design of vibration fixture 图16 静力加载示意图Fig.16 Schematic diagram of static exertion 图17 噪声载荷谱控制曲线Fig.17 Control curves of sound pressure spectrum 图18 振动载荷谱控制曲线Fig.18 Control curves of vibration acceleration spectrum 采用B型铂铑30-铂铑6热电偶进行温度测量,测点为舵面中点。采用全桥型测力传感器进行静力载荷测量,测量位置为松紧螺套的末端。应变采用三线制1/4桥法测量,应变片选用高温应变片,采用线性谱平均方法进行数据采集,采样率为10 kHz,应变测点位置及编号如图19所示。高温条件下布置加速度测点共2个,位移测点1个, 具体位置及编号如图20所示。其中:A、B为加速度测点;C为位移测点。 图19 应变测量位置及编号Fig.19 Positions and numbers of strain measurement 图20 加速度与位移测量位置及编号Fig.20 Positions and numbers of acceleration and displacement measurement 按照单静力(S)、静力/噪声联合(S+N)、静力/噪声/振动联合(S+N+V)、静力/噪声/振动/热(S+N+V+T)联合的加载顺序完成了覆盖性联合载荷强度试验,试验现场如图21所示。 取应变较大的1#、16#、18#、19#、21#测点,研究不同联合载荷环境下试验件应变时域响应特性变化,其均值和均方根值随时间变化曲线分别如图22和图23所示。 图21 试验现场图Fig.21 Test site photos 图22 不同载荷条件下各测点的应变响应均值Fig.22 Mean strain response at different measurement points under different loading conditions 图23 不同载荷条件下各测点的应变响应均方根值Fig.23 Strain RMS at different measurement points under different loading conditions 从图22中可以看出,在S、S+N、S+N+V加载阶段,各测点处的应变均值没有发生明显改变,3个阶段所产生的静应变主要由静力载荷贡献,在S+N+V+T联合加载阶段,由于热载荷作用,试验件内部产生热应力,各测点处的应变平均值发生了剧烈变化,热应力由固支边界引起的热变形约束产生的应力和温度梯度产生的应力2部分组成。 从图23可以看出,在S加载阶段,各测点处的应变均方根值接近0,在S+N加载阶段,各测点处产生了量级较小的应变均方值,此时噪声载荷引起了量级不大的动态响应,在S+N+V加载阶段,各测点处的应变均方根值明显升高,此时由于振动载荷作用,试验件产生了较大的动态应变响应,在S+N+V+T加载阶段,由于热载荷引起材料特性的改变、结构刚度分布以及支撑刚度的变化,试验件的动应变响应将经历先上升后下降的过程。联合载荷作用下试验件的频率特性也发生了明显变化,图24给出了不同载荷阶段的1#测点应变功率谱密度曲线,提取其中一种工况进行频响对比分析,图25给出了V、S+V加载阶段试验件A测点的加速度响应共振频率对比图,可以看出,静力载荷作用下由于刚度硬化效应,试验件1阶共振频率升高,该结果与计算分析结果接近。 多场联合载荷作用下,静力载荷和热载荷导致试验件产生较大的静态应变,热载荷同时还会影响试验件的动态应变响应,噪声和振动载荷会导致结构产生具有一定频谱特性的动态响应。静力、噪声、振动、热载荷同时作用下,试验件所受的静态响应水平和动态应变响应水平均有明显的提高,此时,结构更容易发生破坏。通过舵面构件的多场联合试验,验证了多场联合试验平台的可行性及有效性,得到了可靠的多场载荷联合试验数据,揭示了多场联合载荷下结构的静/动态响应特征。 图24 不同载荷阶段1#测点的应变功率谱密度曲线Fig.24 Power spectral density curves of strain at measurement point #1 in different load stages 图25 V和S+V加载条件下加速度响应 共振频率对比图Fig.25 Comparison of resonance frequencies of acceleration response under V and S+V conditions 1) 针对高超声速飞行器结构面临的气动热、力、噪声及振动复杂载荷环境,提出了多场联合结构强度地面试验方法,给出了具体的设计方案。 2) 对多场联合环境下的试验平台关键技术及影响因素进行了分析,提出了具体的解决方法,基于行波管建立了能够模拟高超声速飞行器结构所承受的静力、振动、噪声及高温等联合载荷环境的结构强度试验平台。 3) 基于多场联合试验平台,开展了某舵面构件的静力、振动、噪声、高温联合载荷试验,得到了不同联合载荷作用下构件应变、加速度及位移的时域及频域响应特征,验证了试验平台的可行性及有效性,未来将借助更加深入的耦合计算方法[23-24],实现仿真与试验的相互指导和验证。 本文建立的多场联合试验技术可用于高超声速飞行器结构强度地面试验考核验证。

2.3 弹性加载系统的振动耦合效应

2.4 多场联合试验振动台的外力平衡策略

2.5 高温环境下的噪声测量修正方法

2.6 多场载荷环境下的热加载控制策略

3 某典型舵面构件多场联合试验

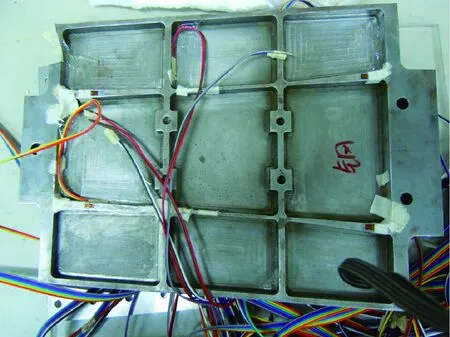

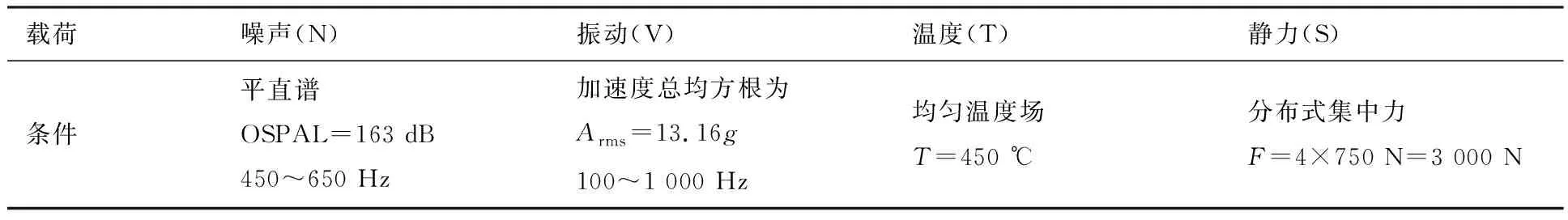

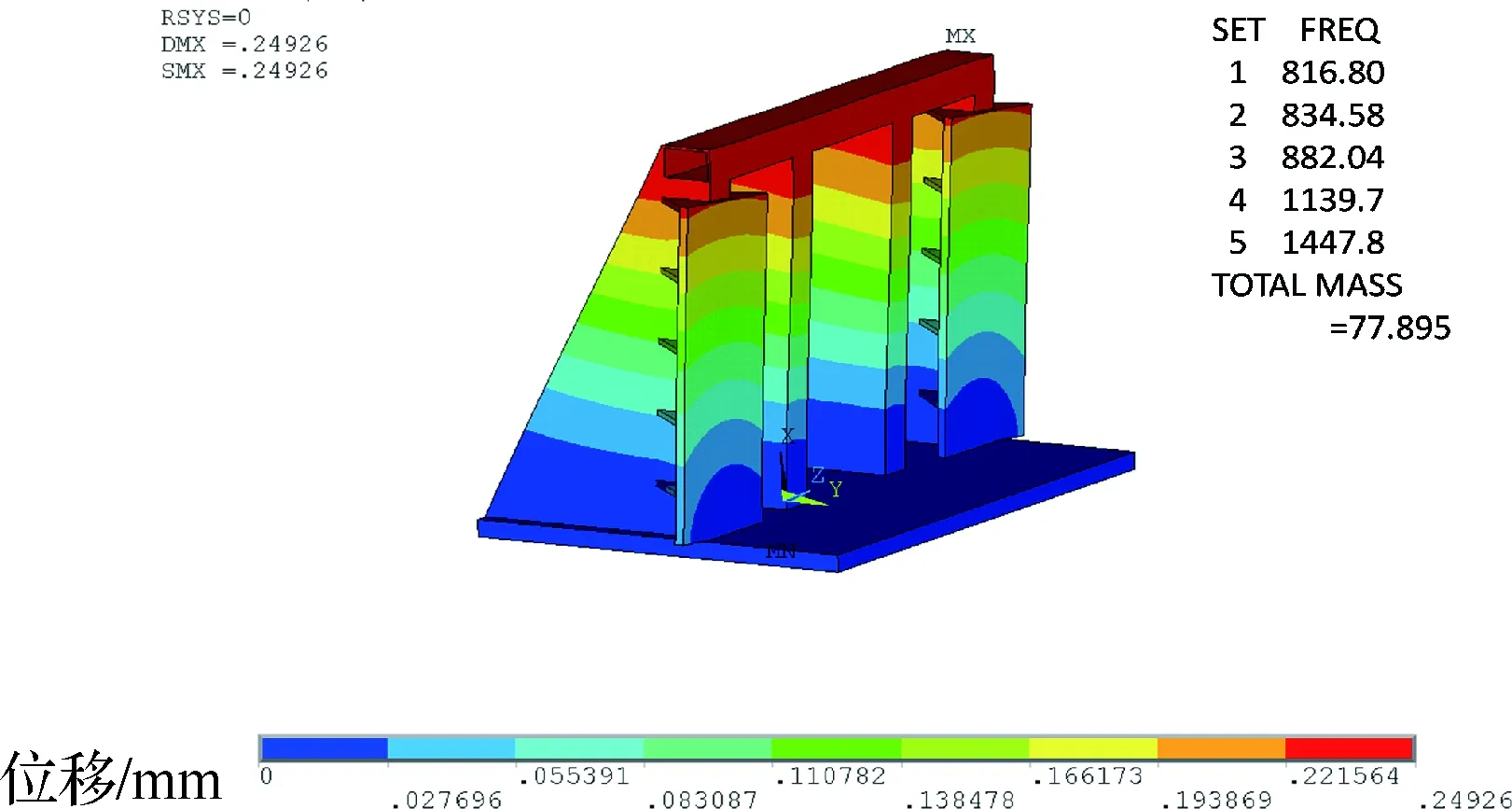

3.1 试验对象与载荷条件

3.2 试验结果与数据分析

4 结 论