高致密增韧水工混凝土的制备及其性能研究

唐欣薇,何奇滨,周元德,张楚汉

(1.华南理工大学 土木与交通学院,广东 广州 510640;2.清华大学 水沙科学与水利水电工程国家重点实验,北京 100084)

1 研究背景

1990年代,Rinchard等[1]根据最紧密堆积原理,制备出具有超高强度、超高耐久性、超高韧性的活性粉末混凝土(Reactive powder concrete,RPC)。基于RPC的制备原理,人们依据工程需求提出一系列超高性能混凝土(Ultra-high performance concrete,UHPC)的制备方法并对其进行大量的研究。在微细观结构方面,Wang等[2]研究发现,UHPC与普通混凝土相比,主要水化产物相无明显差异,但结晶相的动力学行为及含量存在较大差别;Zhang等[3]使用高温型非接触电阻率测量仪,研究UHPC早期微结构形成过程;Su等[4]研究发现纳米材料应用在混凝土中可以改善UHPC的微观结构,提升力学性能。在力学性能方面,Pyo等[5]研究发现,粗细集料的加入会限制UHPC抗拉应力-应变曲线的下降段;Kang等[6]研究表明,将高强的聚丙烯纤维与钢纤维混杂,可以改善UHPC的抗拉性能;Zhang等[7]试验表明,掺入玄武岩可以提高UHPC抗动态冲击压缩性能的影响;安明喆等[8]提出UHPC轴心受拉应力-应变全曲线的数学模型,并根据试验结果确定模型参数;徐世烺等[9]通过弯曲试验认为,UHPC具有对小缺口不敏感的特性,在各种破坏荷载作用下均能保持良好的整体性,不发生碎裂破坏,孙宪京等[10]研究表明,UHPC可以提高面板坝的面板结构抗裂性能及大坝极限抗震性能。在耐久性能方面,Alkaysi等[11]认为,不同硅灰掺量的UHPC的耐久性能无显著差别,均呈现出对冻融循环的高抵抗能力和对氟化物入侵的抵抗能力;Tafraoui等[12]利用偏高岭土代替硅灰,发现UHPC在呈现优良耐久性的同时,亦大幅降低生产成本;宋少民等[13]认为,合理的骨料级配、极低的水胶比形成的高度结构密实性以及钢纤维的掺入是UHPC具有优异耐久性的主要原因。

经过20余年的发展,UHPC依靠优异性能已初步应用于大跨度桥梁、薄壁结构、军事防御等工程中[14],法国、美国、加拿大、日本、韩国等国家相继开展UHPC在高速公路、装配式桥梁、机场建设等领域中的推广[15-17]。随着我国西部水电开发工程建设规模的日益扩大,高寒、高水头、高震级等极端恶劣自然环境和工作条件将对混凝土在抗渗性、抗冻性、抗裂性、低水灰比和耐久性等方面提出更为苛刻的要求,亟需在水利工程中推广和应用具备优异性能的混凝土材料。现有的UHPC采用大量的超细硅灰和微细钢纤维,使得材料成本较高。此外,为了追求混凝土超高的力学强度(抗压强度不低于150 MPa),通常对UHPC进行高压、高温养护等特殊处理,不使用粗骨料。然而,水利工程更侧重于混凝土的耐久性、抗渗性、体积稳定性和抗裂性,通常不追求150 MPa以上的超高强度,因而,有必要针对水工建筑物服役特点,提出专门的水工混凝土制备方法。

本文根据水利工程建设要求对通用的UHPC材料加以改进和优化,配制既满足工作性、强度、体积稳定性、抗渗性、耐久性等要求,又经济合理的高致密增韧水工混凝土(High-dense and toughened hydraulic concrete,HDTHC),并对材料各细观组分的基本物理力学属性、耐久性等性能开展试验研究,以期为优异性能水工混凝土对结构设计及其应用推广提供理论与技术支撑。

2 材料制备

2.1 制备目标水工建筑物通常为大体积混凝土结构,工作环境非常复杂,在材料的抗渗性、抗裂性、耐久性和体积稳定性等方面提出更为苛刻的要求。因而,制备适用于恶劣环境作业的水工混凝土必须保障材料的体积稳定性、韧性和耐久性,拥有适宜强度(相对于UHPC较低),以及良好的经济成本。

本文采用硅灰、粉煤灰、矿渣、偏高岭土和纳米碳酸钙等矿物掺合料,优化胶凝材料体系组成;尝试通过配合比优化和凝结速率调剂来优化强度发展历程,取代现有的高能耗方式的蒸压养护,实现常温条件下的材料制备和养护,在满足预期强度的基础上降低材料成本;通过体积稳定性改良手段,合理使用减缩、补偿和养护手段,提高混凝土材料在水化期间和使用过程中的抗开裂能力;优化颗粒堆积效果和减少原生缺陷,使其具有优良的密实度和抗渗透能力;通过纤维材质、尺寸、形状和膜层性能选择,优化材料的力学性能、抗锈蚀能力和韧性。

2.2 试验材料采用《通用硅酸盐水泥》(GB175-2007)[18]的P.I 42.5硅酸盐水泥。硅酸盐水泥、硅灰及粉煤灰的化学成分与密度如表1所示。

表1 硅酸盐水泥的化学成分及密度

硅灰产自甘肃三远,平均粒径为0.1~0.2 μm、比表面积为18500 m2/kg;粉煤灰产自山东德州电厂,比表面积为427 m2/kg;纤维取产自贝卡尔特(上海)公司的长度为13 mm、直径为0.2 mm的长直型镀铜钢纤维,其抗拉强度可达2000 MPa;混凝土骨料采用产自河北,最大粒径为5.0 mm、细度模数为2.36的二区中砂;膨胀剂采用产自日本Denka公司的钙矾石-石灰复合系膨胀剂;减水剂采用产自德国巴斯夫公司的聚羧酸系减水剂(含固量为20%、减水率为30%);憎水剂采用产自德国ROCKWOOD公司的Nanothix NT10型憎水剂;消泡剂采用产自北京JAT科技公司的Agitan P886型消泡剂。

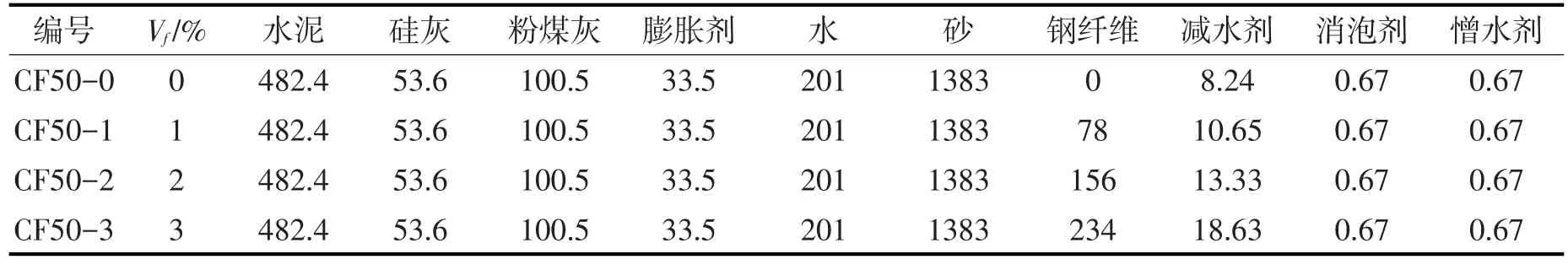

2.3 配合比常规UHPC的制备更侧重于混凝土力学强度的提高,要求其抗压强度不低于150 MPa、抗折强度不低于20 MPa。通常,UHPC的水胶比为0.14~0.20[19],水泥用量800~1000 kg/m3。若将常规UHPC直接应用于水工一类大体积混凝土建筑物,将极大增加水化热,同时,亦引起收缩,不利于体积稳定性。为实现制备目标,对现有的UHPC配合比进行改进,掺入粉煤灰、膨胀剂、消泡剂以及憎水剂,并降低硅灰的掺量。基于颗粒堆积算法[20],调节和优化浆体的颗粒堆积与流动能力之间的关系,使得所制备的HDTHC具有良好的体积稳定性和抗渗透能力。设计的配合比列于表2。水灰比定为0.3,其中,硅灰、粉煤灰以及膨胀剂掺量分别占胶凝材料总质量的8%、15%和5%。

表2 HDTHC的配合比 (单位:kg/m3)

粉煤灰的颗粒具有表面光滑的球形特性,可提高拌和物的流动性,减少单位用水量,削弱混凝土干缩,提高混凝土的抗裂能力。适度增加粉煤灰的含量,降低其他胶凝材料的使用,以调节硬化混凝土的强度,改善混凝土的抗冻性能。

为增强HDTHC的韧性与抗拉性能,混凝土中掺入3种不同含量(1%、2%和3%)的钢纤维。为提高材料的体积稳定性、抗渗性等性能,混凝土中引入其他外加剂。其中,膨胀剂可减小混凝土的干燥收缩,提高混凝土的体积稳定性;消泡剂能抑制混凝土搅拌过程产生气泡,减少混凝土内在缺陷;憎水剂可提高流动性,减低水灰比及孔隙率,提高混凝土的抗渗性,使得混凝土经过养护后会表现出微膨胀性。聚羧酸系减水剂的用量根据拌合物的拌和情况调整,憎水剂与消泡剂掺加量均为胶凝材料总质量的0.1%。

此外,HDTHC采用普通河砂代替超细石英砂作为细骨料,以调控HDTHC的密实度及强度,减低混凝土的成本,有利于在大体积混凝土工程中的推广和应用。

2.4 拌和过程及试件制备首先将硅酸盐水泥、硅灰、粉煤灰、膨胀剂、憎水剂、消泡剂及河砂放入搅拌机,拌和1 min;然后将钢纤维手工分散到拌合后的物料中,拌和3 min;最后,将含有减水剂的水溶液注入搅拌机,拌和3 min,出机。

拌合物浇入模具,经振捣成型后,采用塑料薄膜覆盖于试件表面,24 h后拆模,将试件转至温度为20℃、相对湿度大于95%的标准养护室养护28 d。

3 微观结构特征

试验所制备的混凝土含有硅灰和超细粉煤灰等活性细掺料及膨胀剂、消泡剂和减水剂等外加剂,将发生不同程度的水化反应,形成混凝土复杂的微观结构,影响其宏观特性。下面对基胶凝材料进行化学组成、矿物组成、水化活性等微观性能进行观测与分析,揭示HDTHC微观结构形成机理与演变规律,改善材料的宏观特性。

3.1 扫描电镜分析扫描电镜中黏结着砂浆的纤维的样本取自压缩试验破碎后的CF50-2试件。在混凝土中可见大量的云状水化物凝胶C-S-H和球状粉煤灰颗粒、少量的板层状结构Ca(OH)2,如图1(a)。其中,云状C-S-H凝胶大颗粒受到新水化物的挤压产生黏性流动,填充原有的空隙,Ca(OH)2晶体贯穿于C-S-H等凝胶体之中,形成块状结构,使得内部结构变得更为致密。钢纤维拔出后,表面黏结了大量的颗粒状碎屑,具有明显经摩擦拉拔留下的痕迹,如图1(b)。在混凝土基体内部,C-S-H凝胶很容易在钢纤维表面沉积,并与钢纤维表面紧密黏结,减少或隔断界面上的微裂缝,增强混凝土的界面强度。钢纤维在混凝土中的连续乱向分布,将有效阻止混凝土微裂缝的产生及发展,极大提高了混凝土的抗裂性能。

图1 电子显微镜扫描图

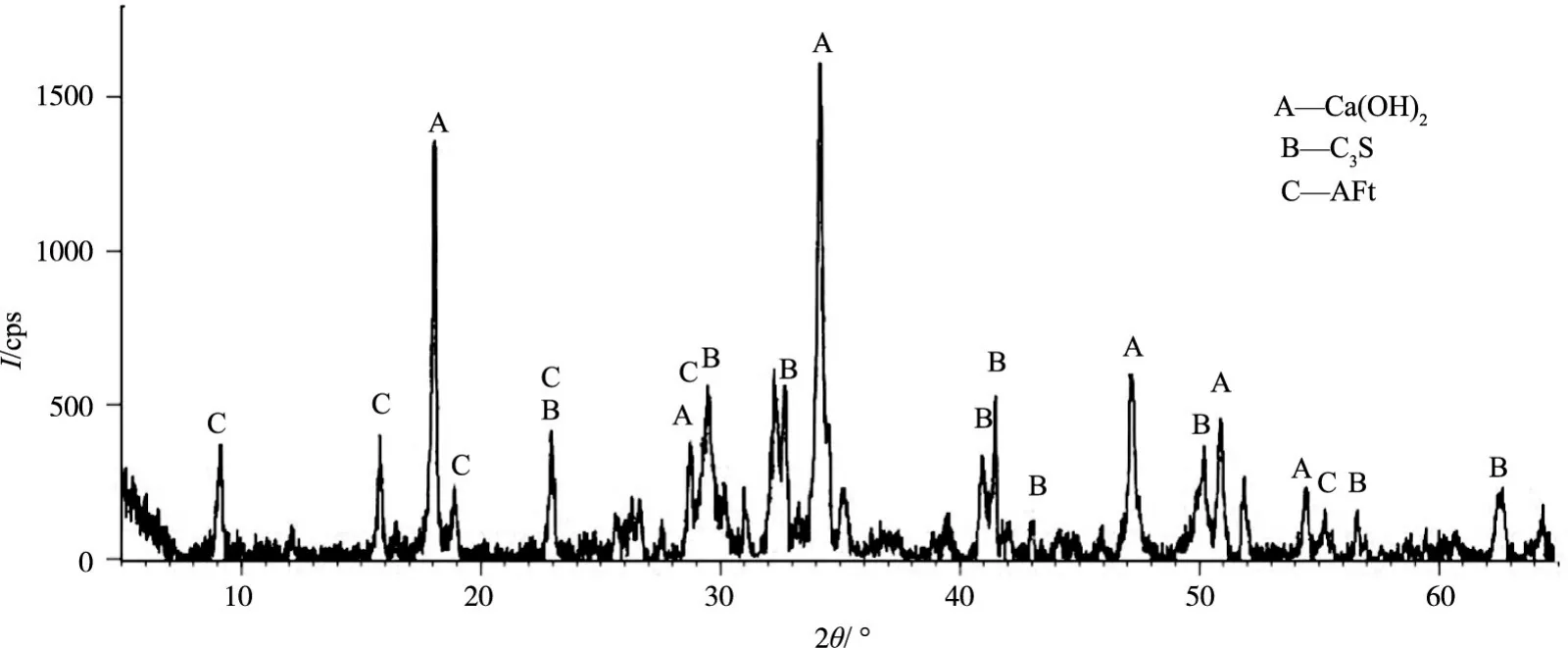

3.2 X-射线衍射定性相分析为了获取硬化混凝土矿物成分变化情况,对X-射线进行了衍射分析(XRD),通过试验得到混凝土XRD衍射图谱如图2所示。图中:I为衍射强度,cps;2θ为衍射角。通过观察不难发现,混凝土在特定的衍射位置出现不同的峰值强度。由于混凝土的水胶比较低,水泥颗粒水化不完全,产生硅酸三钙(C3S),X射线衍射图谱中存在C3S的特征衍射峰,但衍射强度不高,即混凝土水化程度较高。

混凝土掺入钙矾石-石灰复合系(HP-CSA)的膨胀剂后,X-射线衍射图谱出现钙矾石(AFt)及Ca(OH)2的特征衍射峰,其中,Ca(OH)2具有较高的衍射强度。HP-CSA通过生成AFt及Ca(OH)2使混凝土膨胀,补偿收缩;HP-CSA主要成分包含CaO、SO3及Al2O3,无需借助水泥水化产物Ca(OH)2,仅靠自身的矿物组成便可生成AFt。上述两种膨胀源将加速混凝土的早期膨胀,并提高其膨胀量。

图2 X-射线衍射图谱

4 性能测试与分析

按照国内外的相应标准和规范,对硬化混凝土材料的力学强度、抗渗透能力、抗碳化能力、抗冻融能力、体积稳定性开展试验研究。

4.1 力学性能采用水工混凝土试验规程推荐的测试方法,对混凝土试件进行单轴压缩及劈拉试验。试件选取边长为100 mm立方体,采用位移加载方式,加载速率为0.6 mm/min。单轴抗压强度、劈拉强度分别按下式计算:

式中:fcc为混凝土单轴抗压强度,MPa;fts为混凝土劈裂抗拉强度,MPa;F为试件破坏荷载,N;Acc为试件承压面积,mm2;Ats为试件劈裂面积,取100 mm2。

单轴压缩试验观察到,未掺入钢纤维的高致密水工混凝土试件在加载过程中,混凝土主要受劈拉作用出现不断增多的竖向裂纹,随着荷载的增加,伴有破裂声,并出现混凝土成块的剥落,最终形成若干条贯穿试件上下加载表面的竖向裂缝,呈现明显的脆性破坏行为。随着混凝土中钢纤维含量的增加,钢纤维桥接作用逐渐增强,有效抑制裂缝的进一步发展,使得试件在加载过程未出现大块混凝土的剥落,贯穿试件上下加载表面的竖向裂缝亦逐渐减少,呈现弥散式分布的裂缝,脆性破坏特征逐渐减弱。

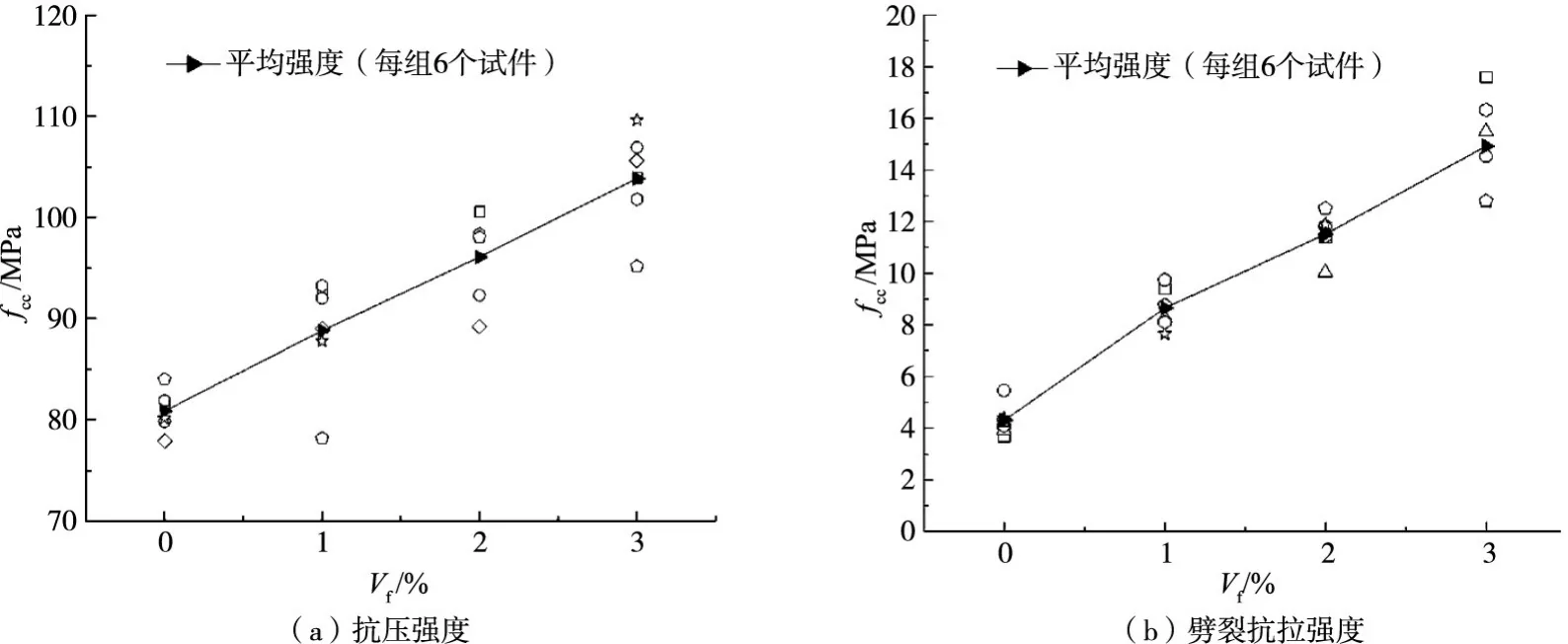

各组试验试件力学强度汇于图3及图4。由图可见,钢纤维体积掺量为0%、1%、2%、3%的HDTHC试件抗压强度变化范围分别为77.94~84.05 MPa、78.2~93.29 MPa、89.25~100.64 MPa和95.20~109.66 MPa;劈拉强度变化范围分别为3.68~5.46 MPa、7.65~9.74 MPa、10.03~12.50 MPa和12.77~17.60 MPa,混凝土力学强度随着钢纤维含量的增加而增加。此外,钢纤维含量亦改变了混凝土抗压强度-应变曲线的分布,随着钢纤维含量的增加,HDTHC应力-应变曲线下降段趋于平缓,残余应力逐渐增大。

图3 不同纤维含量的试件抗压强度的应力-应变曲线

图4 不同钢纤维含量的试件力学强度

混凝土受载开裂后,已断裂的混凝土将荷载通过钢纤维传递给完好的混凝土,混杂于HDTHC基体中的钢纤维被逐渐拔出,钢纤维-基体界面黏结力将阻碍钢纤维的不断拔出,抑制裂缝进一步扩展。随着钢纤维含量的增加,钢纤维分布更加密集与交错,钢纤维从HDTHC基体中拔出产生的摩阻力增大,拔出过程需要克服更多的能量,混凝土呈现出更高的力学强度,并在破坏后期表现出更加显著的韧性特征。另一方面,随着钢纤维含量的增加,混凝土搅拌难度增大,钢纤维在基体中的分布出现非均匀性,使得混凝土力学强度的离散性增加。

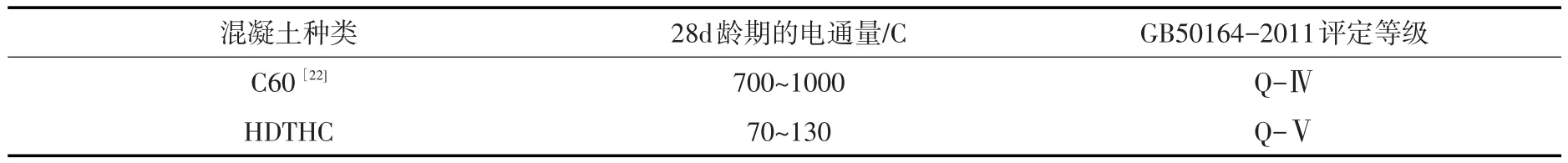

4.2 抗氯离子渗透性试验中采用ASTM C1202方法测试混凝土的抗氯离子渗透能力,试件尺寸为100 mm×100 mm×50 mm,测试结果列于表3。可见,HDTHC通电6 h的电通量仅为70~130C,与C60混凝土相比降低了90%,根据《混凝土质量控制标准》(GB50164-2011)[21],HDTHC可评定为Q-V等级,渗透性低,充分满足水利工程要求。

表3 混凝土抗氯离子渗透等级

4.3 抗冻和碳化性能采用规范《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2009)[23]推荐的试验方法进行混凝土的抗碳化能力和抗冻融能力测试,各组试验的试件尺寸均为100 mm×100 mm×100 mm。其中,冻融试验采用慢冻法,碳化实验采用碳化箱进行。

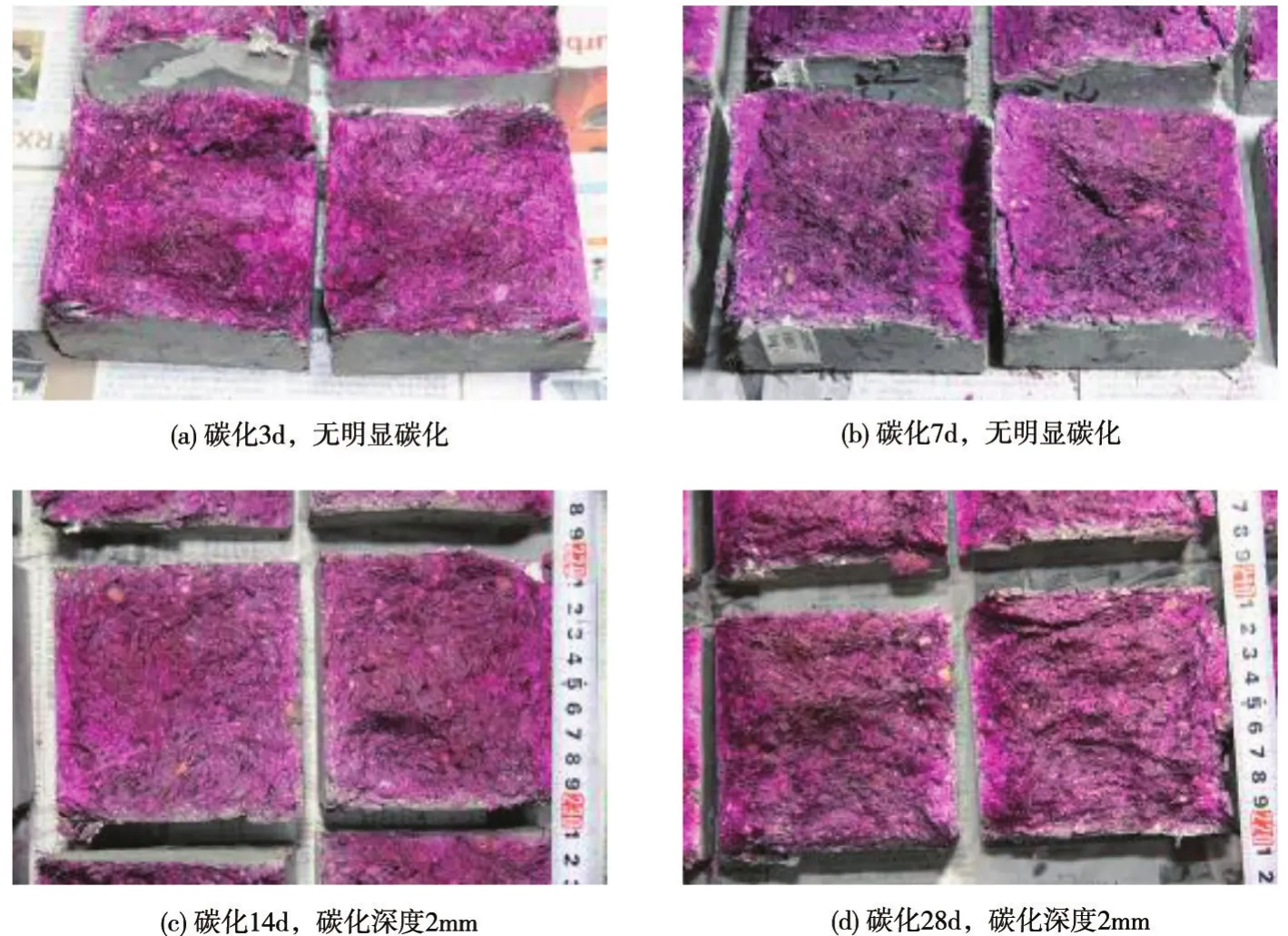

碳化性能测试结果见图5。碳化试验表明,当碳化时间为3~7 d时,试件未出现明显的碳化现象,如图5(a)(b);当碳化时间为14 d时,试件碳化深度达到2 mm,如图5(c);当碳化时间达到28 d时,试件碳化深度仍保持为2 mm,如图5(d)。HDTHC的抗碳化性能优于普通混凝土(Normal Concrete,NC),根据规范《混凝土质量控制标准》(GB50164-2011)[21],评定为T-IV等级(表4)。

图5 碳化性能测试

表4 混凝土抗碳化等级

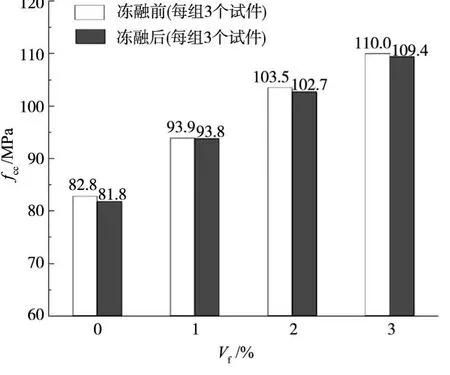

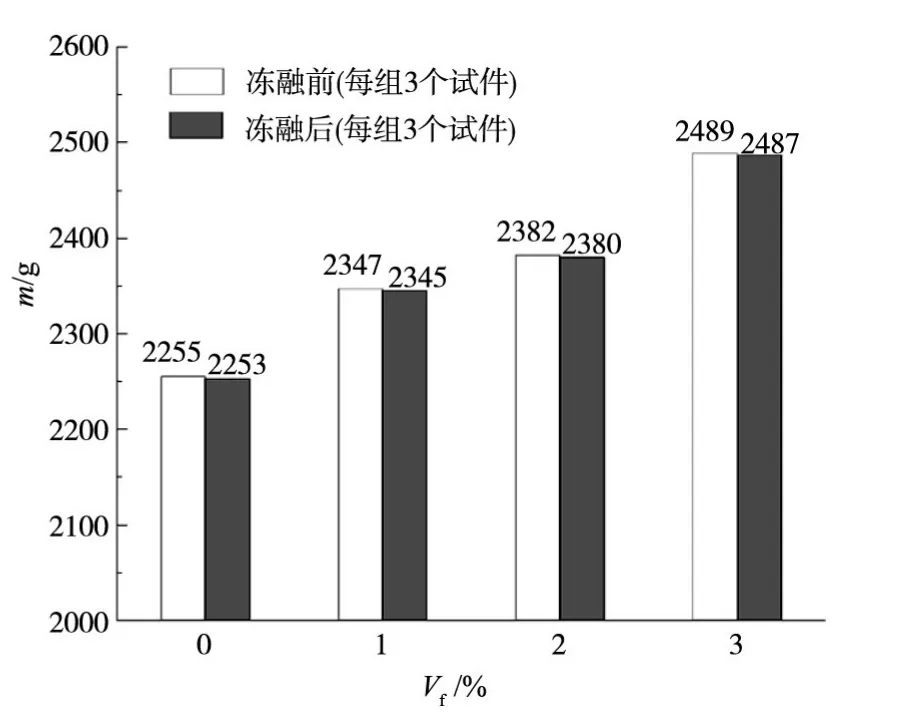

冻融试验前后的试件抗压强度fcc如图6所示。由图6可见,经历67次冻融循环后,试件的抗压强度出现小幅度下降,下降幅度未超过2%。CF50-0、CF50-1、CF50-2、CF50-3试件的抗压强度分别下降了1.0、0.1、0.8和0.6 MPa。图7为冻融前后质量变化。如图7所见,CF50-0、CF50-1、CF50-2、CF50-3试件的质量m均损失了2 g,试件质量损失率均未超过0.2%。上述结果表明,所制备的混凝土具有良好的抗冻融性能。由冻融破坏的机理可知,高抗冻等级的混凝土良好的抗冻融性能得益于自身孔隙率低、孔径小、饱水程度低。HDTHC中掺入的钢纤维抑制干缩泌水形成的裂缝,延缓裂缝应力集中区向基体内部伸展的速率,阻止裂纹的扩展及幅度增加,改善了孔的结构。掺入的硅灰水化生成更多C-S-H凝胶,与硅灰等细小颗粒共同填充沉积在水泥凝胶孔及微裂缝中,缩小孔径,改变孔形貌,减少混凝土内部缺陷,使其密实度增加,渗透性降低,进而提高了抗冻性能。

图6 冻融前后抗压强度变化

图7 冻融前后质量变化

4.4 体积稳定性按《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2009)[23]接触法测试混凝土的体积稳定性,试件尺寸为100 mm×100 mm×300 mm。

试件浇筑成型后,用塑料薄膜覆盖并放置于温度为20℃的房间养护48 h。拆模并将试件安装于立式混凝土收缩仪,将收缩仪放入箱子中,并将箱子置于温度为(20±2)℃,相对湿度为(60±5)%的房间内,记录下千分表的初始读数。向箱子中注入温度为(20±2)℃的饱和石灰水,每隔12 h记录一次千分表读数,持续3 d。最后,将饱和石灰水全部排空,每隔12 h记录一次千分表读数,持续39 d。

各组试件应变随时间变化的曲线如图8所示。在试验前3 d,由于浸泡于饱和石灰水溶液中,试件吸水膨胀;在试验第3 d至第42 d,试件发生干燥收缩;曲线呈现先升后降的现象。

图8 试件干缩变化

此外,试件的干缩应变随着钢纤维含量的增加而减小。由钢纤维组成的骨架能限制骨料的下沉,减少混凝土的内部缺陷,有效抑制塑性沉降收缩;同时,钢纤维的线弹性模量高,抗拉强度大,其含量增加显著增强骨架效应的影响,有效抑制混凝土的干缩变形。

CF50-0、CF50-1、CF50-2、CF50-3试件42 d的干缩变形量分别稳定在0.17‰、0.15‰、0.12‰、0.11‰,而常规UHPC试件42 d的干缩变形量为0.35‰~0.68‰[25],前者相对后者的收缩量最高可降低83.8%。可见,在混凝土中掺入粉煤灰及膨胀剂,显著改善了混凝土的干燥收缩,使得试件具有良好的体积稳定性,将有效地解决大体积混凝土浇筑结构构件出现的收缩开裂问题。

5 结论

立足于水利工程建设要求,提出了一种具有优异性能的水工混凝土制备方法,并对其性能进行了测试与分析,得出以下结论:(1)高致密水工混凝土抗压强度为77.94~84.05 MPa、劈拉强度为3.68~5.46 MPa;微细钢纤维的掺入,显著提高混凝土的力学强度并改善其抗裂性能,当钢纤维体积掺量为3%时,混凝土的抗压强度及劈拉强度提高约26.5%和232.3%。(2)高致密水工混凝土具有良好的耐久性,通电6 h的电通量仅为70~130 C,与C60混凝土相比降低了90%,抗渗等级为Q-V级;碳化28 d的碳化深度未超过2 mm,抗碳化性能优于普通混凝土,抗碳化等级为T-IV级;经历冻融试验后,试件抗压强度下降幅度不超过2%,质量损失率小于0.2%。(3)通过掺入粉煤灰、膨胀剂和微细钢纤维,可控制HDTHC干燥收缩低于0.17‰,相对于常规UHPC,HDTHC试件的收缩量最大可降低83.8%,呈现出良好的体积稳定性,将有效解决水工大体积混凝土结构出现的收缩开裂问题。(4)采用常规养护方式制备高致密增韧水工混凝土,降低了能源消耗和材料成本。制备出的混凝土具有超高的韧性、良好的耐久性,并拥有适中的强度和体积稳定性,可适用于恶劣环境中修建泄槽、堆石坝面板等水工建筑物。此外,这类材料亦可推广应用于沉箱、板桩码头以及海洋平台等海洋工程。作者后续将对HDTHC结构的全寿命周期、材料应用的经济适用性等方面开展一系列的研究工作,为优化基于此类高性能混凝土的结构优化设计提供重要依据与参考。