重整生成油液相加氢脱烯烃适宜操作条件的研究

黄志遥 薛金召 肖雪洋

摘 要:采用管式液相加氢技术,设计在5 L催化剂装量的工业侧线装置上,以HDO-18为催化剂,开展重整生成油脱烯烃可行性研究,并考察了反应空速、氢油比、反应温度、反应压力等适宜操作条件。长周期运行结果表明:该技术可以使加氢后重整生成油溴指数<100 mg Br/100 g油,产品中的芳烃损失<0.5%,可替代白土吸附或常规后加氢工艺脱除重整生成油的烯烃。其最佳操作条件为:反应温度170 ℃、反应压力1.5 MPa、体积空速12 h-1和氢油比4∶1。

关 键 词:重整生成油;液相加氢;烯烃脱除;操作条件;管式反应器

中图分类号:TE 426 文献标识码: A 文章编号: 1671-0460(2019)12-2884-04

Abstract: The feasibility study of reformate hydrodeolefin was carried out,and suitable operating conditions were investigated, in the industrial side line device, by using tubular liquid phase hydrogenation process with HDO-18 as catalyst. The test results proved that Bromine index of hydrogenated reformate was lower than 100 mgBr/100 g oil,the loss of aromatics was lower than 0.5%, and the tubular liquid phase hydrogenation technology could replace clay adsorption or conventional post-hydrogenation process. The best operating conditions were determined as follows: the reaction temperature 170 ℃,the pressure 1.5 MPa, the space velocity 1.2 h-1 and H2/Oil ratio 4.

Key words: Reformate;Liquid-phase hydrogenation;Olefin removal;Operating condition;Tubular reactor

苯、甲苯和二甲苯(BTX)是重要的有机化工原料,催化重整是生产BTX的主要手段。重整生成油中富含芳烃和溶剂油馏分,同时也含有一定量的烯烃杂质[1]。烯烃性质活泼,在下游加工过程中易生成副产品,影响芳烃类产品的溴值和酸洗比色, 还可能在换热器中结焦而堵塞管道,影响换热效果。另外,二甲苯吸附分离单元中的吸附剂对原料中的烯烃特别敏感,需要严格加以控制[2]。

目前,重整生成油脱除烯烃主要采用两种方法: (1)非加氢精制。应用较广的主要是白土/分子筛吸附工艺,具有流程简单、 投资操作成本低的优势,但精制深度不高、产品质量不稳定。尤其是白土,容易失活、不能再生、更换频繁,废弃白土还会带来严重的环境污染,使炼化企业面临巨大的环保压力[3]。(2)催化加氢法。常规的滴流床加氫工艺,虽然催化剂单程寿命长, 但装置投资大, 操作费用高,芳烃损失较高[4]。新型的液相加氢技术因工艺简单、灵活高效、操作条件缓和、“环境友好”,具有很强的市场竞争力,其代表典型工艺为美国 UOP 公司的 OPR工艺[5]、法国Axens美国的 Arofining 工艺[6]和国内FRIPP的 HDO 工艺[7]。

湖南长岭石化科技开发公司运用了高效气液混合装置和管式液相加氢反应器两种新技术[8],开展了重整生成油脱烯烃微反实验研究。本文旨在搭建其工业侧线装置,进行工艺条件的最优化选择。

1 管式液相加氢技术原理

管式液相加氢工艺采用微孔分散技术进行氢气分散和油氢预混,使氢气溶解速度大幅提高,且在油中形成活性氢气泡,能快速的补充反应过程中消耗的溶解氢,并可以通过精确控制氢气加入量来控制加氢反应进程;同时采用液相反应模式,反应物料自下向上流经催化剂床层;并且改进了反应器形状,以平推流管式反应模式减小返混,提高了反应效率,实现了一次通过的液相反应模式。

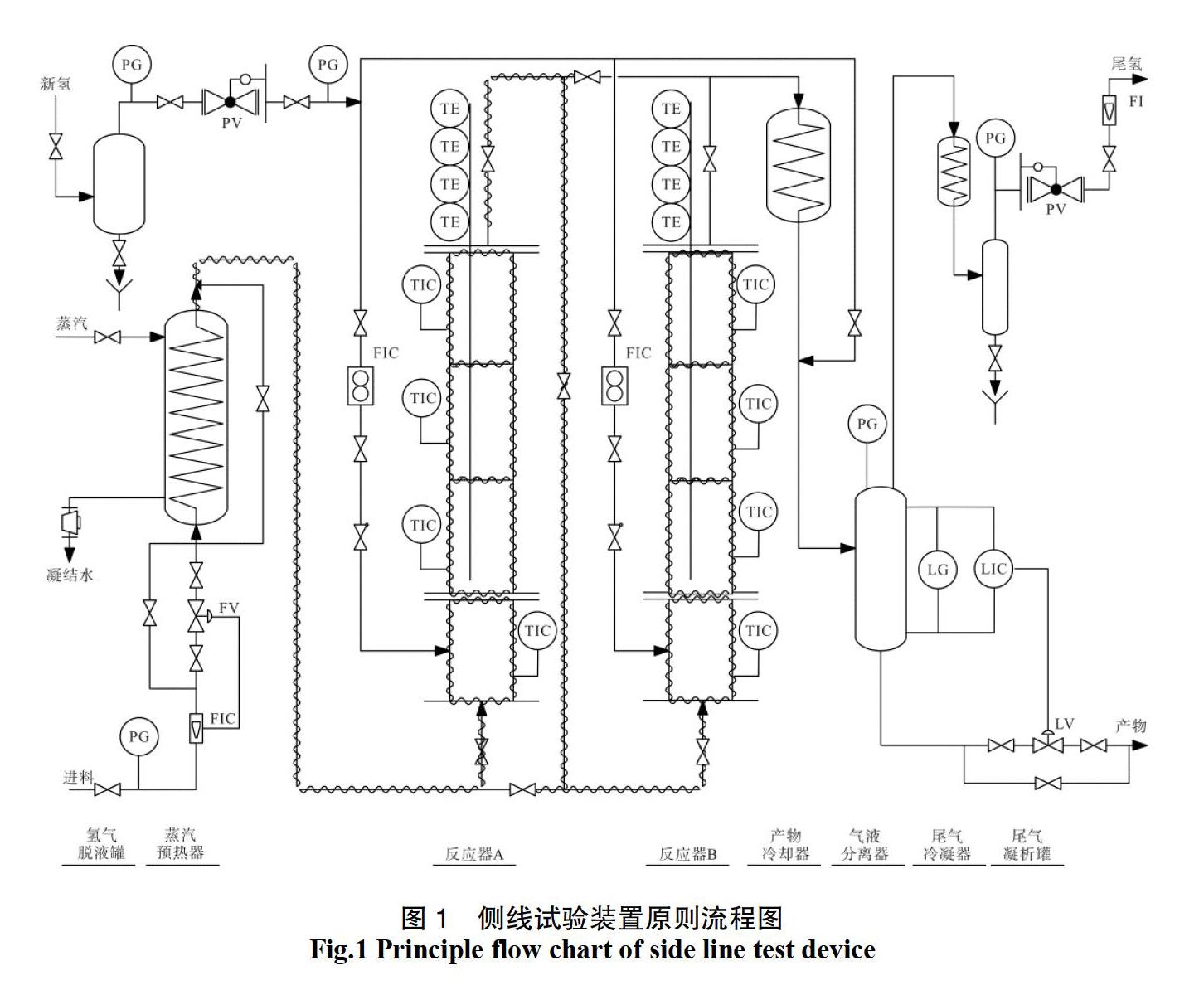

该技术取消了常规加氢工艺中复杂的循环氢或循环油系统, 与现有加氢工艺相比具有氢油比低、 空速高、 加氢选择性高等优点, 且流程简单、 反应器制造安装简便、投资费用和运行费用均较低。所设计的5 L催化剂装量的重整生成油脱烯烃工业侧线装置,其原则流程图如图1所示。

2 侧线试验装置原料、催化剂及开工

本侧线试验装置中,催化剂装填体积为5 L,侧线试验原料为长岭分公司重整生成油,原料溴指数2 275 mg Br/100 g油,含氢量约0.02%~0.025%(约合1体积油溶2体积氢)。

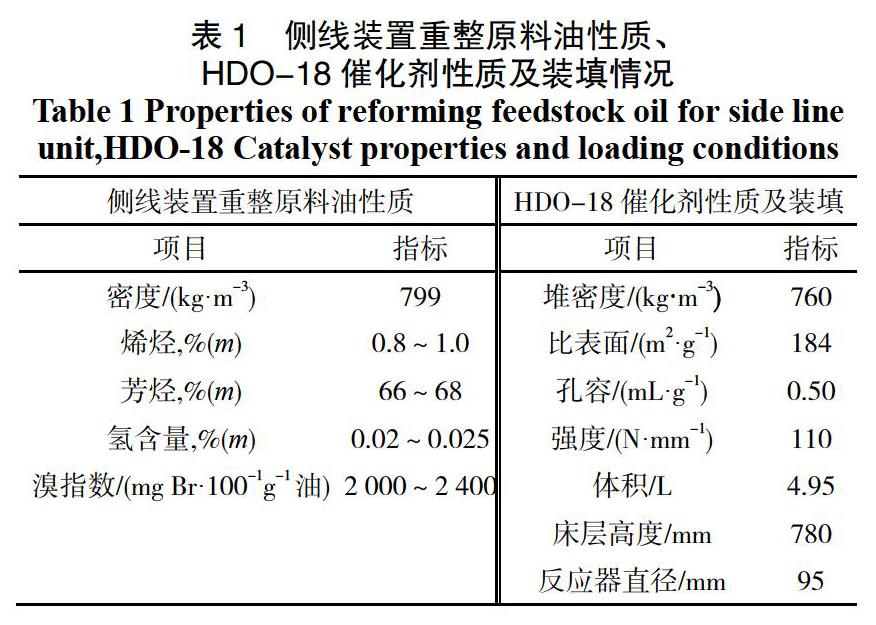

侧线装置试验所用重整生成油直接由中国石化长岭分公司重整装置再接触工段引出,原料溴指数约2 000~2 400 mg Br/100 g油,含芳烃约66%~68%,含氢量约0.02%~0.025%(约合1体积油溶2体积氢)。催化剂采用目前应用较广的FRIPP的HDO-18催化剂[9],其可以在较低的温度和较高空速下达到较高的烯烃脱除率和芳烃饱和选择性,通过调配催化剂中Pd、 Pt在的金属配比,保证烯烃加氢饱和反应快速完成的同时,最大限度地减少芳烃饱和和加氢裂化反应。该催化剂在针对重整全馏分生成油、混合芳烃、BTX单组成原料滴流床加氢脱烯烃方面均有成熟研究与应用。重整生成油及催化剂性质、催化剂装填情况见表1。

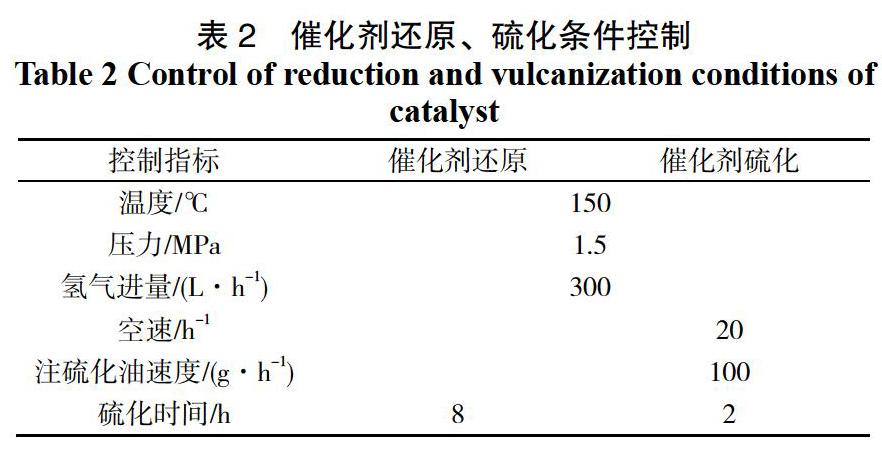

侧线装置完成气密置换、催化剂干燥后,进行催化剂还原,还原结束后以15 ℃/h降温至120 ℃准备硫化。催化剂硫化采用湿法硫化,以6#溶剂油为硫化油,DMDS为硫化剂,预硫化量按0.3%~0.35%(对催化剂)控制,浓度为3%的重整生成油作为硫化油。催化剂还原与硫化条件见表2。催化剂硫化结束后,切换70万t/a催化重整装置重整生产油、调整操作。

3 反应条件的考察

影响加氢反应的主要操作条件有:空速、氢油比、反应稳定、压力等,对产品质量、装置能耗、加工能力及运行周期有较大影响[10]。

3.1 空速的确定

在氢油比4、反应的温度170 ℃、压力1.5 MPa的条件下,考察空速了空速对重整生成油加氢脱除烯烃工艺的影响,见表3。

结果表明:随着空速增加,体积空速由12 h-1提高到20 h-1,催化剂的失活速度加快,烯烃饱和活率下降,加氢油溴值逐渐提高。在体积空速为12 h-1时,加氢油溴值为125 mg Br/100 g油,基本能够满足装置对原料的要求,是较为合适的反应空速。在空速提高至20 h-1时,加氢油溴值为272 mg Br/100 g油,烯烃饱和程度不高。

3.2 氢油比的确定

在空速12 h-1、反应的温度170 ℃、压力1.5 MPa的条件下,考察空速了氢油比对重整生成油加氢脱除烯烃工艺的影响,见表4。

结果表明:氢油比在较低的情况下,随着氢油比的增大,烯烃饱和率有所上升,加氢油溴值逐渐减小。氢油比增大到4时,生成油溴值小于100 mg Br/100 g,烯烃饱和率较高。如果继续增加氢油比,虽然有多方面的有利条件,但时增加了动力消耗和操作费用,因此氢油比4较为合适。

3.3 反应温度的确定

在空速12 h-1、氢油比4、压力1.5 MPa的条件下,考察空速了反应温度对重整生成油加氢脱除烯烃工艺的影响,见表5。

结果表明:随着反应温度上升,加氢反应速率加快,加氢精制深度提高,烯烃饱和率逐步上升,加氢油溴值在不断减少。反应的温度为160 ℃时,加氢油溴值为114 mg Br/100 g油,当反应的温度达到170 ℃时,加氢油溴值为91 mgBr/100 g油,烯烃已基本饱和,所以170 ℃是较为合适的反应温度。

3.4 压力的确定

在空速12 h-1、氢油比4、温度170 ℃的条件下,考察空速了压力对重整生成油加氢脱除烯烃工艺的影响,见表6。

结果表明:压力从1.0 MPa升至1.5 MPa,加氢精制深度增大,加氢油溴值降低明显,烯烃饱和率提高显著。1.5 MPa时,对于烯烃加氢饱和反应有较高的转化深度;压力继续升高至1.9 MPa,加氢油溴值降低幅度和烯烃饱和率提升幅度较小。压力为1.5 MPa比较合适。

4 稳定性试验评价

以工业装置重整生成油为原料,以HDO-18为催化剂,在空速12 h-1、氢油比4、温度170 ℃、压力1.5 MPa的条件下,进行了稳定性考察试验,其结果见表7。

结果表明,催化剂运转204 h,产品溴指数下降明显,芳烃损失值为0.31%;催化剂运转至300 h时,产品溴指数有所上升,但低于100 mg Br/100 g油,芳烃损失一直小于0.5%。说明在该工艺条件下,管式液相加氢工艺可以脱除其中大部分的烯烃,满足苯、甲苯、二甲苯和6#、120#溶劑油质量要求,且稳定性较好。

5 结 论

以工业装置重整生成油为原料,以HDO-18为催化剂,通过条件考察,确定管式液相加氢脱烯烃工艺的最佳工艺条件为:空速12 h-1、压力1.5 MPa、温度170 ℃、补氢量4。在此工艺条件下的稳定性试验表明:重整生成油加氢油溴指数低于100 mg Br/100 g油,且芳烃损失小于0.5%。说明该工艺具有很好的脱烯烃活性、芳烃饱和选择性及稳定性,能够满足BTX产品的质量标准,可以作为白土吸附工艺的替代工艺。

参考文献:

[1]徐承恩. 催化重整工艺与工程[M]. 第2版,北京:中国石化出版社, 2014.

[2]臧高山, 马爱增. 重整混合芳烃中烯烃的脱除技术现状及发展趋势[J]. 石油炼制与化工, 2012, 43(1):101-106.

[3]赵青. 脱除芳烃中微量烯烃绿色催化剂的制备以及改性研究[D]. 2017.

[4]马国锋[1]. 芳烃联合装置烯烃脱除技术对比分析与建议[J]. 当代石油石化, 2014(6):41-46.

[5]Russ Michael B, Kelly Aaron P, Park John Y G. Integrated aromatization trace olefin reduction scheme: US,5658453[P].1997- 08-19.

[6]曹祥. 重整生成油选择加氢脱烯烃[J]. 炼油技术与工程, 2010, 40(1):18-21.

[7]陈玉琢. FHDO催化重整生成油选择性加氢脱烯烃技术开发及工业应用[C].中国化工学会2008年石油化工学术年会暨北京化工研究院建院50周年学术报告会论文集,2008.

[8]李华, 汤云超, 曾志煜,等. 催化裂化柴油管式液相加氢的实验研究[J]. 石油学报(石油加工), 2016, 32(1):7-13.

[9]陈玉琢, 徐远国. HDO-18选择性加氢脱烯烃催化剂的反应性能及应用[J]. 炼油技术与工程, 2005, 35(11):49-54.

[10]李大东. 加氢处理工艺与工程[M]. 第2版,北京:中国石化出版社, 2014.