外啮合齿轮马达齿廓测试方法研究

,,,,

(大连海事大学 船舶与海洋工程学院,辽宁 大连 116033)

引言

外啮合齿轮马达具有结构简单、体小量轻、自吸性好、污染敏感性小、可靠性高、维修方便及成本低廉等特点,然而由于外啮合齿轮马达在高负载下噪声大,制约其在公共交通、民用机械等对噪声敏感场合下的应用[1]。造成马达噪声的因素有马达工作时产生的流量及压力脉动、困油现象、气穴气蚀、齿轮啮合冲击等[2]。因此当前研究的一个方向是对齿轮啮合产生的压力与流量脉动进行基于模型的分析与优化,而对齿形的精确测量与建模是开展降噪等研究工作的关键前提[3]。

在对齿轮马达噪声的研究中,一项关键工作是对齿轮啮合的建模,其中齿廓曲线直接影响仿真计算结果。日本静冈大学TSUNEO I[4]在对外啮合齿轮泵的动态特性研究中发现,输出压力脉动是由于齿轮啮合、齿面与壁面间的内部泄漏引起的。EATON M等[5]根据齿面啮合压力的测量结果建立了困油的气穴模型,该模型可对齿轮啮合区困油压力与气穴现象进行计算。MANRING等[6]对主、从动齿轮具有不同齿数的异齿数齿轮泵进行了研究,结果表明主动轮的齿数决定齿轮泵的脉动特性,从动轮的齿数决定齿轮泵的尺寸大小,主大从小的异齿数组合有利于减少泵的尺寸、降低振幅和提高泵的固定谐波频率。EMILIANO M[7-8]指出齿轮马达运行时如变位等参数的变化会影响外啮合齿轮泵的动态特性,并进行仿真验证;还提出一种结合了齿轮建模与实验的齿轮泵噪声振动分析方法。RODIONOV L等[9]提出齿轮泵的高噪声来源于机械和液压两个方面的假设,并使用五种不同的材料制造齿轮泵转子,分别进行噪声试验,得出其中PPS或PEEK制造的聚合物转子在减少泵噪声方面是有利的。宋伟[10]研究了渐开线内啮合齿轮副的参数化数学建模方法及图形化建模方法,分析了齿轮设计参数对泵流体输运特性的影响规律以及渐开线内啮合齿轮副运动特性对困油特性的影响,并给出了困油消除结构设计方法。陈飞等[11]建立湿式换挡离合器液压供油系统压力脉动数学模型与试验系统,利用Simulink对系统液压元件压力脉动进行仿真计算,仿真与试验结果表明当齿数z大于10、节流孔直径d取2.5 mm时能有效降低压力脉动。李玉龙[12]建立了困油压力仿真的模型,结果表明,较小的模数、齿数、压力角、齿宽、齿顶高系数和较大的正变位系数有利于困油压力的缓解,同时较大的正变位系数对流量脉动现象也有一定改善。综上所述,齿轮参数直接影响外啮合齿轮马达困油体积及压力流量脉动,进而影响马达工作时产生的振动及噪声,因此对于齿形的精确建模是齿轮马达噪声研究的前提和基础。王立鼎等[13]分析了双基圆盘式渐开线测量仪的测量原理,并与其他齿轮测试方法进行比较,认为其在测量精度与制造经济性等方面更具优势,是超精密渐开线齿形测量的理想方法。李冠楠[14]建立以CCD摄像机、光学镜头、半导体激光器以及计算机为主要组成部分的结构光视觉测量系统,利用直齿圆柱齿轮的几何特征,提出了一种基于结构光视觉技术的齿轮渐开线齿形误差的测量方法。然而,由于传统齿形测试系统设备体积大、成本高且常需要标准齿轮进行比对,并不适用于液压齿轮马达的低成本、快速、现场测试需求。因此,本研究提出一种采用半导体激光位移传感器对外啮合齿轮马达齿廓进行非接触测量的方法,搭建了紧凑式齿形测试装置与数据处理算法,无需比对标准齿形而直接进行齿轮齿廓重建,为齿轮马达困油模型的建立提供依据。

2 齿形测量原理

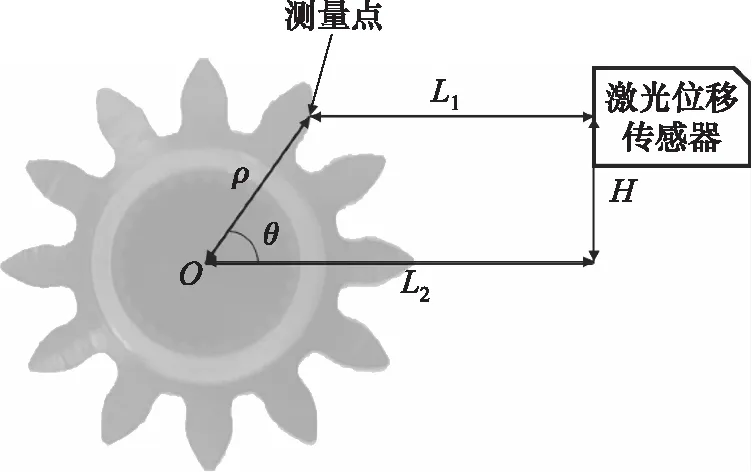

2.1 齿形参数测量及计算

采用激光位移传感器固定、齿轮转动的方式实现非接触式测量齿轮马达齿廓,测量系统原理如图1所示。测试时激光位移传感器测得距齿面位移值L1,同时已知激光射入点与齿轮轴心O的垂直距离H,水平距离L2。利用三角函数关系可得每一点与齿轮轴心的距离ρ及其与水平线夹角θ,计算过程如下:

(1)

(2)

(3)

式中,L1为激光位移传感器距齿面测量点的距离;L2为激光位移传感器与齿轮轴心水平距离;H为激光位移传感器与齿轮轴心垂直距离;ρ为测量点距齿轮轴心的距离;θ为测量点处ρ与水平线夹角。

图1 齿形测量参数

齿面极坐标系内半径值由式(4)计算:

α=θ-φ

(4)

式中,α为齿面极坐标系内半径值;φ为齿轮轴转角。

将齿面极坐标系内半径值α作为极角,测量点距齿轮轴心距离ρ作为极径,绘制极坐标图,即可得到齿轮实际齿形轮廓。

2.2 最佳入射区间确定

本齿廓测试系统根据三角定位原理,采用激光位移传感器进行测试,而激光传感器理想情况下,激光入射角垂直于被测物体表面,反射光强为最大值。但由于进行齿形转动测量时,光线无法时时垂直于待测点,故需要计算出激光测量一个齿的最佳入射角度区间。依据产品手册,激光传感器法线与被测表面在90°±10°范围内误差较小,因此利用图形法作出轮齿一侧渐开线底部、中部和顶部的法线,并分别在齿面法线±10°范围作出激光可行锥形区间,三个锥形区间重叠阴影部分即为激光的最佳入射角度区间,如图2所示。

图2 激光最佳入射区间图

3 齿形测试系统硬件设计

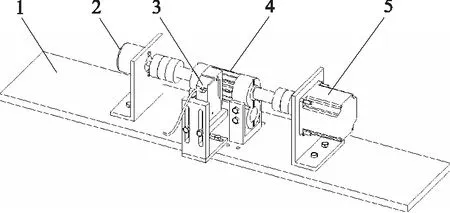

本测试系统主要由测量机构、驱动传感机构、信号采集系统三部分组成,如图3、图4所示。测量机构为高精度激光位移传感器及其安装调整机构,驱动传感机构为步进电机与旋转编码器。待测齿轮为外啮合同步齿轮马达中未知参数齿轮。测量时首先将激光位移传感器放置于最佳射入区间内并发射激光,启动步进电机驱动待测齿轮匀速交替正反转,并使用旋转编码器记录转角信号,激光位移传感器测出对应角度的位移值,并采用MATLAB/C语言建立齿形轮廓的实测曲线。

1.底板 2.旋转编码器 3.激光位移传感器 4.待测齿轮 5.步进电机图3 齿形测量装置原理图

3.1 测量机构设计

测量机构包括设置于齿轮一侧的激光传感器探头、固定在底座上的安装座、可使高精度激光位移传感器上下移动的高度调节板以及前后移动的导向座。齿轮两侧底板均有螺纹孔以便测量机构安装。激光位移传感器选用基恩士IL系列,测量距离为20~45 mm,线性度为0.1%FS,主模组为-5~5 V模拟量输出,与信号采集系统相连。

图4 齿形测量装置实物图

3.2 驱动传感设计

驱动机构包括步进电机以及驱动电机转动的单片机,传感机构为旋转编码器。驱动机构与传感机构分别位于齿轮轴两端,与待测齿轮轴端花键通过联轴器连接。步进电机和旋转编码器分别固定于L板上,并与底板固定。步进电机由单片机控制,控制电路如图5所示。步进电机驱动器每接收一个脉冲,步进电机转动1.8°。在一个测量周期内,步进电机正反转各一周。

图5 步进电机驱动控制电路图

3.3 信号采集

信号采集系统包括数据采集卡及工业控制计算机。数据采集卡采用NI-USB系列,设置采样率为10 kHz,分别与激光位移传感器以及旋转编码器相连。旋转编码器为开路式输出,因此在输出端连接2 kΩ的上拉电阻,采集系统电路如图6所示。

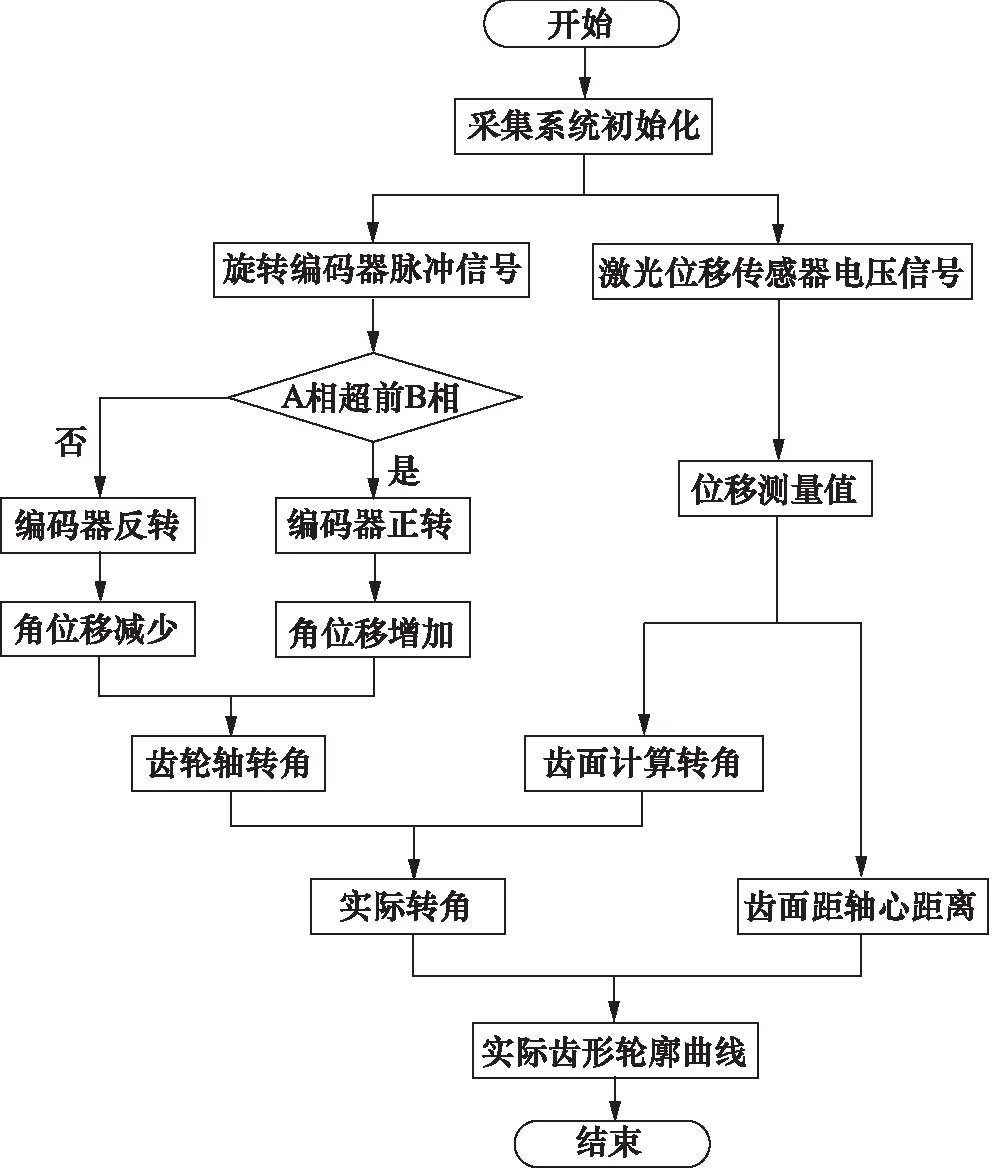

4 齿形测试算法设计

信号采集系统将旋转编码器信号及激光位移传感器信号传入工控机中,使用MATLAB Data Acquisition Toolbox 进行数据采集,齿形测试算法流程图如图7所示。驱动机构驱动待测齿轮转动后,数据采集系统将接收到的编码器与激光位移传感器信号发送至PC端进行采集,在MATLAB环境中通过判断上升沿触发的先后顺序来计算A相与B相相位差,从而判断齿轮转动方向,得出齿轮轴转角,再将激光位移传感器信号带入式(1)~式(4)中,得到齿面测量点的角度与距离,最终得到实际的齿廓曲线。

图6 信号采集系统电路图

图7 算法流程图

5 齿形测量结果

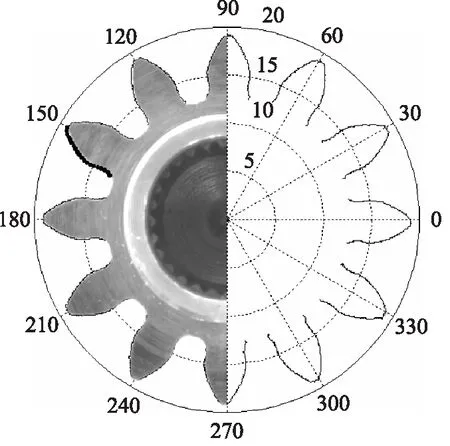

根据上述原理及试验装置进行试验,使用式(1)~式(4)进行数据处理,最终得到齿形轮廓曲线,并与实际齿轮对比图形如图8所示。

将该对比图导入AutoCAD中,定义齿轮圆心为坐标原点,在图8中左半齿轮上取每轮齿两侧20个相同位置的坐标点,记录实际齿形与测量齿形上对应各点坐标x,y值,并根据公式(5)计算误差:

(5)

式中,e为误差值; Δx为对应点X轴坐标差; Δy为对应点Y轴坐标差。

图8 测试齿形与实际齿形对比图

图9 测试齿形平均误差散点图

6 结论

本研究针对齿轮马达建模问题,提出了非接触式激光测试方法,并验证了直齿齿廓测量的可行性。结果表明,可以通过非接触式测量并利用齿轮激光光线的几何关系重构齿形轮廓,从而得到齿形信息。与传统接触式(啮合、探针等)齿形测量方法相比,非接触式光学传感器不受接触变形问题的困扰,只要保证传感器标定准确,测试装置安装精度高,就可保证齿轮的测量精度。此外,传统的测量方法需高精度标准齿轮进行比对,且驱动、检测系统复杂,而本研究提出的方法无需标准齿轮即可测量完整的齿廓,甚至在未来可通过机构改进进行三维测量与重构。然而需要指出的是,本研究的测量精度受激光位移传感器精度的制约,尤其是激光光斑直径(φ0.9)对检测精度的影响较大,对于模数较小齿轮并不适用。在未来可通过选取光斑直径较小的激光源而实现小模数齿形的测量。