基于温湿度控制的热风干燥技术对果蔬物料干燥适应性研究

谢 静,高振江

(中国农业大学工学院,北京 100083)

0 引言

果蔬作为人们日常生活中不可或缺的食品,其含有丰富的营养物质。新鲜果蔬收获期相对集中,含水率较高,极易受微生物作用和自身生化反应而腐败变质,干燥脱水是延长果蔬货架期常用的一种加工方法[1]。由于果蔬具有较高的初始含水率和多孔结构,在干燥过程中存在收缩结壳、颜色劣变等问题[2-6]。

基于温湿度控制的热风干燥技术是通过调控干燥过程中干燥介质的温度及相对湿度来对农产物料干燥的一种新技术[7]。该技术具有以下特点:1)干燥初期维持较高相对湿度能够提高热焓促进物料温度迅速上升,进而提高干燥速率[7,8]。2)在物料干燥初期保持较高的介质相对湿度,可以降低物料表面水分的蒸发速率,同时介质与物料之间较低的水蒸气分压梯度可降低物料收缩程度,并防止了物料表皮的结壳变质[9]。3)通过提高干燥介质相对湿度,降低空气中氧气浓度,进而缓解热敏性物料干燥中的氧化反应的发生[10]。基于温湿度控制的热风干燥技术已被应用于山药片、圣女果、杏子等果蔬物料的干燥研究中,效果良好,其能很好地改善物料干燥品质并缩短干燥时间[7-9,11]。

干燥过程中物料时刻都处于一个新的状态[12],其组织内部的蒸汽分压会逐渐降低,恒定的干燥工艺参数有一定的局限性[7,11,13-15]。干燥过程中物料不断向干燥介质中蒸发水分,则介质相对湿度变化情况能在一定程度上反映物料的脱水速率,我们可以通过监测箱内干燥介质相对湿度的变化情况来对干燥过程进行分阶段调控,那么我们应该在何时对干燥过程进行排湿以及排湿到什么程度都需要来探究。干燥各阶段的介质相对湿度以及其保持时间与干燥品质和干燥速率之间的关系不明确,并且每种果蔬物料脱水情况不同,对不同控湿工艺的适应性是不同的,值得探究。

本文针对不同特性物料,在保证物料品质(收缩、色泽、复水)、降低能耗的情况下,开展温湿度控制热风干燥相关工艺参数优化研究,确定干燥技术、干燥工艺参数与物料间的适应性,为基于监测干燥介质相对湿度智能化调控干燥过程提供理论依据。

1 材料与方法

1.1 试验原料

试验原料为茄子、胡萝卜、香菇,购买自北京当地农贸市场。茄子、胡萝卜、香菇的初始含水率分别为93.5±0.5%、91.5±0.5%、89.5±0.6%(真空干燥,65℃)。

将茄子切为厚1.5 cm,长3 cm,宽3 cm的茄块;将胡萝卜切为厚1.0 cm,长2.0 cm,宽2.0 cm的胡萝卜块;香菇大小(直径约为60 mm)尽量均匀一致,去蒂,留1~2 cm蒂根,菌盖向上整菇干燥。试验前将物料放置于(4±1)℃,相对湿度为90% RH的冰箱中保存。

1.2 主要试验装置

基于温湿度控制的箱式热风干燥机(中国农业大学工学院农产品加工技术与装备实验室)[7];工作时,通过触摸屏控制面板可以设定多个不同干燥阶段的温度、相对湿度和保持时间,即可按照预设物料干燥工艺,实现升温、保温、排湿和进风等各种功能,完成物料分阶段变工艺干燥。干燥机自动控制加热管使箱内温度保持在预设值,最大偏差为±1℃;采用积分分离式PID算法精确控制干燥介质相对湿度,最大偏差为0.5%。

图1 基于温湿度控制的箱式热风干燥机及其设置界面

其他试验仪器设备还包括:

DHG-9140A型电热恒温鼓风干燥箱(上海一恒科技有限公司);电子恒温不锈钢水浴锅(上海宜昌仪器纱筛厂);电子天平(奥豪斯国际贸易上海有限公司,0.001 g);机器视觉系统(工业相机BASLER ACA2500-14GC;CMOS感光芯片);游标卡尺(上海市量具厂)、烧杯、玻璃棒。

1.3 试验方法

开启基于温湿度控制的热风干燥机,预热至设定温度值后,通过触摸屏设定好各阶段干燥的温湿度值及保持时间。将物料单层均匀平铺于料盘上,将温度传感器Pt100插入到物料的中心处,用于测定物料内部干燥过程的温度变化情况。从干燥开始对物料块定时自动称量,直至其湿基含水率降低到10%以下时结束试验。此外,本研究将干燥机中直接控制加湿电磁阀的开关关闭,对整个干燥过程不进行加湿,由物料内部蒸发出来的水分达到预设相对湿度值。在试验前选取9个物料样品分成3组,用于拍照测定物料的收缩及色泽变化情况。每组试验重复3次,取平均值作为试验结果。

1.3.1 茄子试验设计

(1)首先,探究不同温度(45、50、55、60、65℃)对茄子干燥品质及干燥特性的影响,设定相对湿度为20%,装载量为180 g,对各指标综合评价得出最优的茄子干燥温度;然后,在较优的干燥温度下,探究不同的RH控制范围((24 - 20)%、(34- 30)%、(44 - 40)%、(54 - 50)%至终)对茄子干燥品质及干燥特性的影响,箱内干燥介质相对湿度控制方式为物料内部蒸发出来的水分使介质相对湿度慢慢上升直至达到相对湿度上限预设值(如:54%),排湿离心风机打开进行排湿至相对湿度下限预设值(如:50%),停止排湿,反复如此。为了使箱内相对湿度能够达到预设值,加大物料装载量至800 g。具体试验设计见表1所示。

表1 试验设计与试验参数

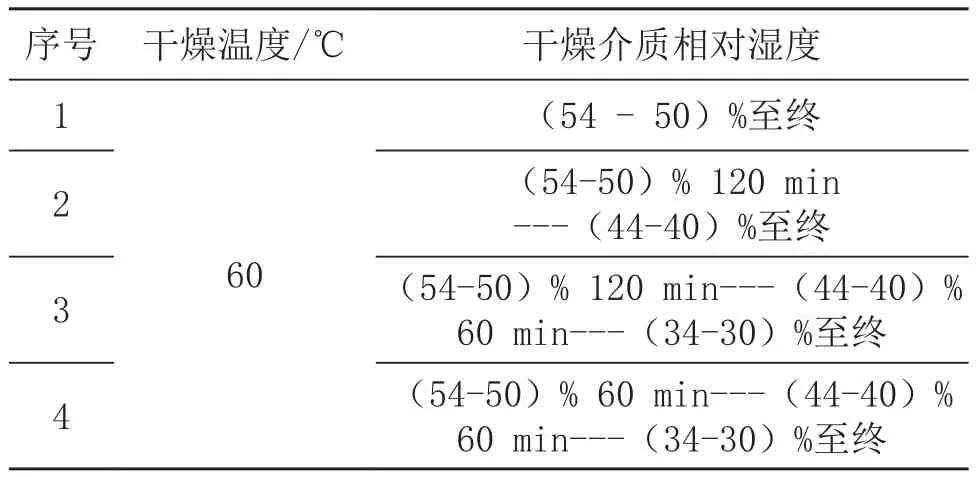

(2)随着干燥的进行,物料蒸发出来的水分在减少,并且干燥机的进风口与外界环境相通,会在某一时刻后干燥介质相对湿度达不到预设上限值,需要调整相对湿度预设值以保持物料与介质之间适当的蒸汽分压梯度进行干燥。因此,探究阶段降湿及每个阶段相对湿度保持时间对茄子干燥品质及干燥特性的影响尤为重要。结合预试验箱内相对湿度变化曲线作出如表2试验安排,物料装载量为800 g。

表2 试验设计与试验参数

(3)干燥介质相对湿度阈值即相对湿度预设上下限之差的变化会影响物料脱水速率及箱内相对湿度脉动变化的频率,也会对茄子的内部组织结构产生影响,为此,探究干燥介质相对湿度阈值(4、8、12)对茄子干燥品质及干燥特性的影响,相对湿度上限均设为44%,则相对湿度下限依次为40%、36%、32%,物料装载量为800 g,具体试验设计见表3。

表3 试验设计与试验参数

1.3.2 胡萝卜、香菇试验设计

在茄子干燥试验中得出最优干燥温度60℃,相对湿度阈值为8的基础上,探究不同介质相对湿度以及基于箱内实际相对湿度分阶段降湿对胡萝卜、香菇的干燥特性以及干燥品质的影响。根据干燥品质及干燥时间,对比不同相对湿度控制干燥工艺,给出相应的适应性评价。

表5 香菇试验设计与试验参数

1.4 试验参数计算方法

1.4.1 水分比和干燥速率计算方法

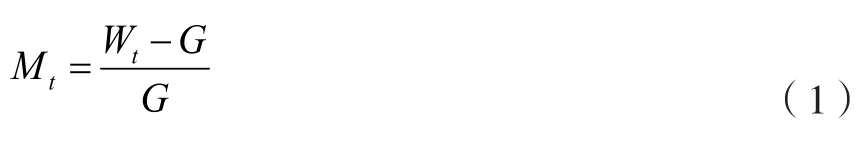

不同干燥时间物料干基含水率的计算公式如(1)所示:

式中,Wt为干燥任意时刻的物料的总质量,g;G为干物质质量,g。

干燥时间 t 时物料干燥水分比MR的公式如下:

其中,Mo为物料初始干基含水率,单位g/g;Mt为任意干燥t时刻的干基含水率,单位g/g。

物料在干燥过程中的干燥速率公式(3)如下:

其中,Mt1和Mt2分别为干燥时间为t1和t2时物料的干基含水率。

1.4.2 基于温湿度控制的热风干燥对果蔬品质影响的研究

①物料干燥后收缩率的测定

本研究采用与其正相关的投影面积收缩率作为评定物料收缩程度的指标[16-18]。应用机器视觉设备,采用定焦镜头拍摄,根据物料所占像素点的变化来计算收缩率。收缩率越小其与物料初始体积更为接近,收缩品质越好。

式中,Sd为干燥后物料投影面积;Sw为鲜物料投影面积。

②物料干燥后色泽的测定

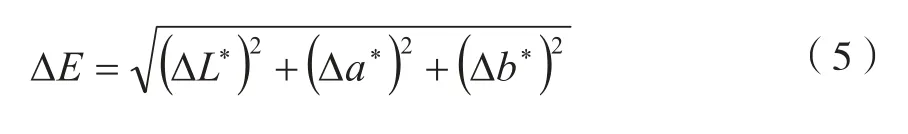

应用机器视觉设备,拍照,对图像进行处理得到L*、a*、b*值[19]。新鲜物料与干制品色泽的色差值ΔE计算公式如下:

③物料干燥后复水比的测定

将称好的一定质量的样品放入恒温(茄子复水温度90℃;胡萝卜和香菇复水温度40℃)蒸馏水中,60 min后,取出沥干20 min,并用吸水纸拭干表面水分,称取复水后的质量,计算公式为[7,20,21]:

式中:RR为复水比,g/g;m2为复水后质量,g;m1为复水前质量,g。

④物料干燥过程中能耗的测定

物料干燥过程中的能耗可根据试验过程中电表的示数,由以下公式计算[7,22]:

式中:Q表示某次试验的单位能耗,kW·h/kg;W表示该次试验前后电度表示数之差,kW·h;mi表示该次试验物料初始质量,g。iφ表示物料干燥终了的湿基含水率,%;0φ表示物料干燥初始的湿基含水率,%。

1.4.3 综合评价方法

正向指标(复水比RR)和负向指标(收缩率φ,色差值ΔE,干燥时间t,能耗Q)归一化公式[23]分别如下:

式中:yi为归一值,xi为指标实际值,xmax和xmin分别为指标最大值和最小值。

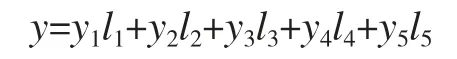

每种工艺条件下干燥的综合评分y按公式(10)计算:

式中:y1、y2、y3、y4、y5分别为收缩率、色差值、复水比、能耗、干燥时间归一化后的结果,l1、l2、l3、l4、l5分别对应其权重。在保证干燥品质收缩率φ、色差值ΔE、复水比RR良好条件下,使得干燥能耗Q和干燥时间 t 减小,采用层次分析方法[24],得出收缩率φ、色差值ΔE、复水比RR、能耗Q和干燥时间 t 的权重分别为0.3、0.3、0.15、0.15、0.1。

2 结果与分析

2.1 茄子干燥特性及品质研究结果

2.1.1 不同干燥温度对茄子干燥特性及品质的影响

(1)不同干燥温度对茄子干燥特性的影响

低速转向时需要电动机输出大转矩,高速转向时需要电动机输出小转矩,即随着v增大,F(v)减小,所以F(v)为v的指数递减函数.G(Td)为输入不同大小扭矩时的特性曲线函数表达式,随着输入扭矩的增大和减小,其结果也随之增大和减小,所以G(Td)为Td的递增函数.通过以上分析,可以得到F(v)的表达式为

干燥介质相对湿度20%,物料装载量为180 g,不同干燥温度(45、50、55、60、65℃)条件下茄子干燥特性、干燥速率及内部温度曲线如图2所示。由图a、b可知,干燥温度为45、50、55、60和65℃时,茄子的干燥时间分别为400、370、320、290、250 min,随着干燥温度的增大,水分比下降越快,干燥速率越大[25]。不同干燥温度下茄子干燥速率基本呈现先升高后降低的变化趋势,干燥初期,物料处于预热升温阶段,干燥速率先增加;后期为内部水分扩散控制的降速阶段。图2c为不同干燥温度条件下茄子内部温度变化曲线,干燥介质温度越高,茄子内部温度相应地也越高。

(2)不同干燥温度对茄子干燥品质的影响

干燥介质相对湿度为20%,不同干燥温度(45、50、55、60、65℃)条件下茄子干燥至目标含水率后的各评价指标及综合评分结果如表6所示。

不同干燥温度对茄子收缩、色泽、复水、能耗均有显著影响。干燥温度分别为45、50、55、60、65℃时,干燥结束后茄子的收缩率分别为57.5%、58.5%、52.9%、54.8%、55.4%,其随干燥温度的升高先减小后增大,其中,干燥温度为55℃时,茄子干燥后的收缩率最小。不同的干燥温度条件下茄子色差值△E在3.88 ~ 6.63之间,随着干燥温度的升高呈先增大后减小再增大的变化趋势。干燥温度为45、60℃时,色差值最小,且两者无显著性差异,可以看出干燥后茄子色泽受干燥温度和干燥时间的双重影响[26],适宜的干燥温度能最大程度的保留茄子原有的色泽。茄子的复水比随干燥温度的升高呈现先增加后减小的变化趋势,其中,干燥温度为60℃时,茄子的复水比最大;干燥温度为45℃时,茄子复水能力最差。干燥温度过低或过高,均会使茄子的复水性能变差,可能由于温度低茄子干燥时间长,导致其结构破坏程度大;温度高会造成茄子表面结壳及内部孔道的皱缩,使其亲水能力变差[27,28]。茄子干燥所需能耗随干燥温度的升高先增大后减小,合适的温度有利于降低茄子干燥所需的能耗。

图2 不同干燥温度条件下茄子的干燥特性、干燥速率和温度曲线

基于以上分析,对不同干燥温度条件下茄子的各指标进行综合评价,采用层次分析法设定收缩率、色差值、复水比、能耗和干燥时间的权重分别为0.3、0.3、0.15、0.15、0.1,得出干燥温度为60℃时,综合评分最高为0.69,则在试验范围内,茄子的最优干燥温度为60℃。

表6 不同干燥温度条件下茄子的各评价指标及综合评分结果

图3 不同介质相对湿度条件下茄子的干燥特性、速率和温度曲线

2.1.2 不同介质相对湿度对茄子干燥特性及品质的影响

(1)不同介质相对湿度对茄子干燥特性的影响

干燥温度为60℃,物料装载量为800 g,进行不同RH控制范围((24 - 20)%、(34 - 30)%、(44- 40)%、(54 - 50)%至终)条件下茄子干燥试验,得出不同介质相对湿度对其干燥特性的影响。

在干燥温度为60℃,不同的相对湿度预设值条件下,茄子干燥过程中的箱内实际相对湿度变化情况如图3a所示。不同的相对湿度预设值条件下,箱内实际相对湿度在(54-50)%、(44-40)%、(34-30)%、(24-20)%之间停止振荡的干燥时间依次为:110、165、225、290 min,干燥后期物料内部蒸发出来的水分逐渐减少,并且干燥箱的进风口与外界环境相通,则在后期箱内实际相对湿度呈缓慢下降的变化趋势。

干燥温度为60℃,在不同的预设相对湿度条件下茄子干燥特性及干燥速率曲线如图3b、3c所示。在RH(54-50)%、(44-40)%、(34-30)%、(24-20)%控制条件下茄子干燥至目标含水率所需的时间依次为:410、370、320、300 min,表明茄子干燥时间随相对湿度的降低而减小,不同相对湿度条件下茄子干燥速率曲线均先上升后下降,干燥介质相对湿度越低,其干燥速率越快。

干燥温度为60℃,不同介质相对湿度条件下茄子内部温度曲线如图3d所示。由图可知,在不同介质相对湿度条件下,茄子被迅速预热到较高温度,然后缓慢上升,最后趋于环境温度值[7-9]。RH(54-50)%干燥条件下,前期茄子升温速度最快,且达到的温度值也最高(约50.5℃)。在干燥0 ~ 100 min时,相对湿度越高,物料温度也越高;但之后RH(24-20)%条件下物料内部温度升温加快,在200 min后超过其他相对湿度条件下物料内部的温度,这可能是由于相对湿度为(24-20)%条件下茄子干燥速率快,在中后期其含水率低,物料传热加快,使其内部温度升高加快。

(2)不同干燥介质相对湿度对茄子干燥品质的影响

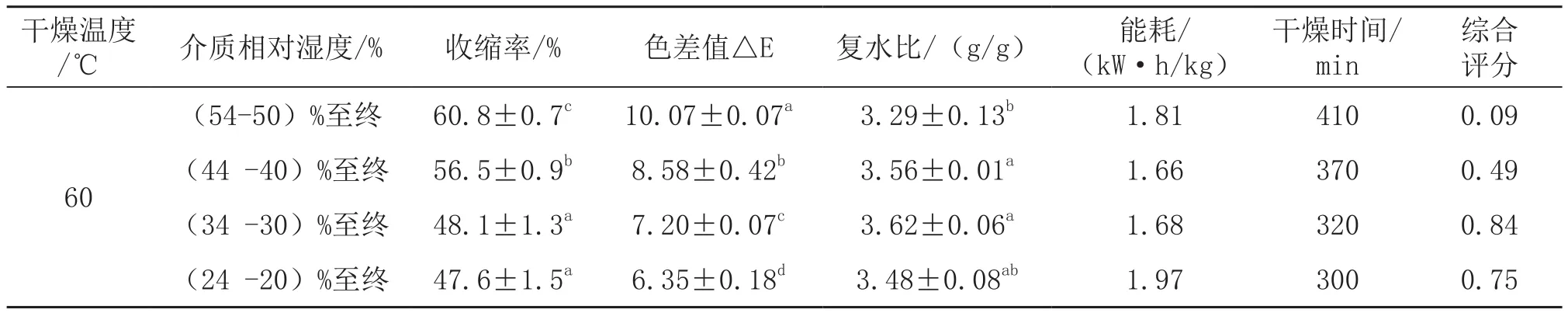

干燥温度为60℃,不同RH控制范围条件下茄子干燥至目标含水率后的收缩率、色差值、复水比和能耗测定结果如表7所示。

干燥温度为60℃,随着相对湿度的降低,茄子的收缩率逐渐减小,在RH(34-30)%、(24-20)%条件下茄子收缩程度无显著性差异,且收缩程度最小。色差值△E随干燥介质相对湿度的升高而逐渐增大,则较低的相对湿度更有利于保持茄子原有的色泽,这可能是由于高湿状态下茄子干燥时间长。Ju等[8]在不同相对湿度(20%、30%、40%)条件下干燥山药片得出相同结论。

茄子装载量为800 g,在干燥温度为60℃,不同相对湿度条件下进行干燥,对茄子干燥过程中的能耗进行测定,RH为(54-50)%、(44-40)%、(34-30)%、(24-20)%时,茄子干燥至目标含水率所需的能耗分别为1.81、1.66、1.68、1.97 kW·h/kg,结果表明,随着相对湿度的降低,茄子干燥所需的能耗呈先降低后升高变化趋势。

综上,对不同干燥相对湿度条件下茄子的各指标进行综合评价,得出干燥相对湿度为(34-30)%时,综合评分最高为0.84,在此相对湿度条件下,保证了茄子良好的收缩、色泽及复水品质,并且能耗和干燥时间小。

表7 不同介质相对湿度条件下茄子的各评价指标及综合评分结果

2.1.3 不同阶段降湿对茄子干燥特性及品质的影响

(1)不同阶段降湿对茄子干燥特性的影响

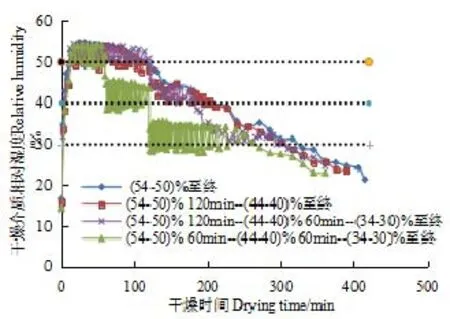

图4 干燥过程中箱内相对湿度变化曲线

干燥温度为60℃,不同阶段降湿条件下茄子干燥过程中箱内实际相对湿度变化曲线如图4所示。通过RH(54-50)%条件下箱内相对湿度变化曲线可知,其在干燥120 min后相对湿度停止在(54-54)%之间振荡,然后缓慢下降,可说明此时物料水分蒸发变慢,物料与环境之间的水蒸气压差变小,则选择在此时将相对湿度降为(44-40)%进行后续干燥,即为前期RH(54-50)%保持120 min后降为RH(44-40)%至终相对湿度条件进行干燥;同样地,得到RH(44-40)%保持时间为60 min。结合预试验以及相关文献报道[7,8],前期高湿(54-50)%保持时间长会导致物料干燥时间长,则也进行了前期RH(54-50)%保持60 min的试验研究。

干燥温度为60℃,在不同的阶段降湿条件下茄子干燥特性曲线如图5所示。在RH(54 -50)%至终、RH(54-50)% 120 min ---(44-40)%至终、RH(54-50)% 120 min ---(44-40)% 60 min---(34-30)%至终、RH(54-50)% 60 min ---(44-40)% 60 min ---(34-30)%至终不同相对湿度条件下茄子干燥至目标含水率所需的时间依次为:410、390、380、360 min,结果表明,根据箱内实际相对湿度变化情况,采用合适的阶段降湿干燥工艺可有效缩短茄子的干燥时间。不同阶段降湿条件下茄子干燥速率先升高后降低,阶段降湿条件下干燥初期物料升温,干燥速率增大;干燥过程中降低介质相对湿度后,干燥速率再次升高。

由于相对湿度控制的方式不同,茄子内部温度变化各有其特点。在干燥过程中降低干燥介质相对湿度,因水分迅速蒸发会造成物料内部温度下降。RH(54-50)% 60 min ---(44-40)% 60 min ---(34-30)%至终相对湿度条件下,在干燥时间为1、2 h时,由于介质相对湿度均下降10%,茄子内部温度分别降低了3.6、2.6℃,降低相对湿度幅度一致时,干燥速率越大物料内部温度下降程度越大。

(2)不同阶段降湿对茄子干燥品质的影响

干燥温度为60℃,不同阶段降湿条件下茄子干燥至目标含水率后的收缩率、色差值、复水比和能耗测定结果如表8所示。

由表可知,四种不同相对湿度干燥工艺条件下茄子干燥至目标含水率的收缩率分别为:60.8%、55.2%、56.7%、56.0%,后三种前期高湿RH(54-50)%保持120或60 min后阶段降湿条件下茄子的收缩率之间无显著性差异,但均优于RH(54-50)%干燥至目标含水率条件下茄子的收缩情况,则阶段降湿有助于改善茄子干后的收缩品质。对于色泽品质来说,前期高湿(54-50)%保持60 min后降湿条件下茄子的色差值最小为7.62,均优于其他三种相对湿度条件,可能由于前期RH(54-50)%保持时间太长,由于物料较高的水活度以及酶的作用引起酶促褐变使物料色泽变差。由此可知,合适的前期高湿保持时间以及阶段降湿可以有效地改善茄子的色泽品质,这与代建武[29]在探究温湿度过程控制对马铃薯片色泽的影响中,得出前期高湿、中期控湿有助于提升马铃薯片干后的色泽亮度研究结论一致。

图5 不同阶段降湿条件下茄子的干燥特性、速率和温度曲线

由表8综合评价可知,前期相对湿度(54-50)%保持60 min后降为(44-40)%保持60 min最后降至(34-30)%干燥至目标含水率相对湿度条件下,茄子干燥后的收缩、色泽、复水品质均最优,并且干燥时间短,能耗低。

2.1.4 不同相对湿度阈值对茄子干燥特性及品质的影响

(1)不同相对湿度阈值对茄子干燥特性的影响图6为阈值分别为8、12时,茄子干燥过程中箱内实际相对湿度变化曲线。由图可以看出,随着茄子干燥的进行,箱内实际相对湿度在预设范围内振荡的频率越来越低,在某一时刻后由于物料水分蒸发变慢,相对湿度停止振荡,缓慢下降。并且可以明显地看出,阈值为8条件下箱内实际相对湿度的振荡频率高于阈值为12工艺条件下的振荡频率。

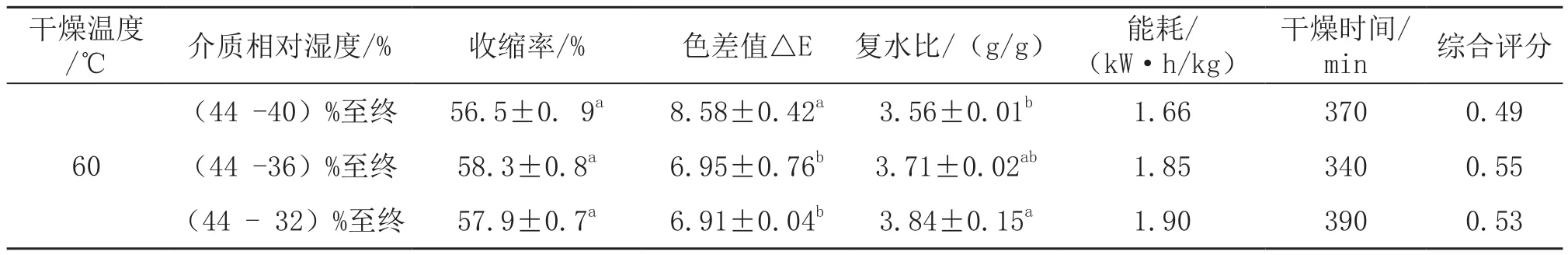

干燥温度为60℃,不同相对湿度阈值(4、8、12)条件下茄子的干燥特性曲线如图7a、7b所示。相对湿度阈值分别为4、8、12时,茄子干燥至目标含水率所需的时间依次为370、340、390 min。由此可知,相对湿度阈值为8时茄子干燥时间最短,干燥速率最高。

在不同的相对湿度阈值条件下,茄子内部温度变化总体趋势依然为干燥初始被迅速预热到较高温度,然后缓慢上升,最后趋于环境温度值。相对湿度阈值为4时,箱内实际相对湿度振荡幅度小且频率快,对茄子内部温度的影响在1℃以内,可忽略不计;在相对湿度阈值为8、12时,箱内相对湿度振荡幅度较大,导致在相对湿度振荡期间茄子内部温度呈振荡式上升变化趋势[30],同样伴随着相对湿度振荡频率的减小,茄子内部温度振荡频率也越来越小。

表8 不同阶段降湿条件下茄子的各评价指标及综合评分结果

图6 干燥过程中箱内相对湿度变化曲线

图7 不同相对湿度阈值条件下茄子的干燥特性、速率和温度曲线

(2)不同相对湿度阈值对茄子干燥品质的影响

干燥温度为60℃,不同相对湿度阈值条件下茄子干燥至目标含水率后的收缩率、色差值、复水比和能耗测定结果如表9所示。

干燥温度为60℃,不同相对湿度阈值对茄子收缩率的影响并不显著;色差值随相对湿度阈值的升高而减小;茄子的复水比随相对湿度阈值的升高而不断增大,这可能是因为,不同相对湿度阈值条件下,由于介质相对湿度的反复变化,改变了物料表面和干燥介质之间的蒸汽压,压力变化大有利于物料形成微孔道。此外,茄子干燥至目标含水率所需能耗也是随着相对湿度阈值的升高而增大,这可能是由于相对湿度由44%降至32%过程中,较大量热空气排出,冷空气从进风口进入,需要加热管加热来维持所需环境温度值。

综上,对不同相对湿度阈值(4、8、12)条件下茄子各指标进行综合评价,得出相对湿度阈值为8时,茄子的综合评分最高为0.55。在此相对湿度阈值条件下,保证了茄子良好的收缩、色泽及复水品质,并且干燥时间短,能耗相对较低。

2.2 胡萝卜、香菇在不同控湿干燥工艺条件下的干燥特性及干燥品质

2.2.1 胡萝卜在不同控湿干燥工艺条件下的干燥特性及干燥品质

(1)不同控湿干燥工艺对胡萝卜干燥特性的影响

表9 不同相对湿度阈值条件下茄子的各评价指标及综合评分结果

图8 不同湿度控制条件下胡萝卜干燥特性、干燥速率及内部温度曲线

干燥温度为60℃,进行不同介质相对湿度及阶段降湿条件下胡萝卜干燥试验,胡萝卜干燥特性曲线如图8所示。在RH(54 - 46)%、(44 - 36)%、(34 - 26)%、(24 - 16)%以及阶段降湿条件下胡萝卜干燥至目标含水率所需的时间依次为:11.5、9.17、8.33、8.0、7.67 h。结果表明,分阶段降湿条件下胡萝卜的干燥时间最短为7.67 h,与RH(24-16)%相对湿度条件下相比干燥时间缩短了4.1%,与RH(54-46)%相对湿度条件下相比缩短了33.3%。因此,合适的阶段降湿干燥工艺可以缩短胡萝卜的干燥时间,提高干燥效率[7]。

图8c为不同介质相对湿度条件下胡萝卜内部温度曲线,在箱内实际相对湿度反复振荡阶段,胡萝卜内部温度随之呈振荡上升趋势。在干燥前期时,相对湿度越高,物料温度也越高;但之后低相对湿度条件下物料内部温度升温快,在干燥时间约2 h后,相对湿度越低,物料温度越高。这可能是由于相对湿度低条件下胡萝卜干燥速率快,在中后期其含水率低,物料传热加快,使其内部温度升高加快。基于此,前期高湿后期分阶段降湿工艺条件有利于胡萝卜干燥过程中升温。

(2)不同控湿干燥工艺对胡萝卜干燥品质的影响

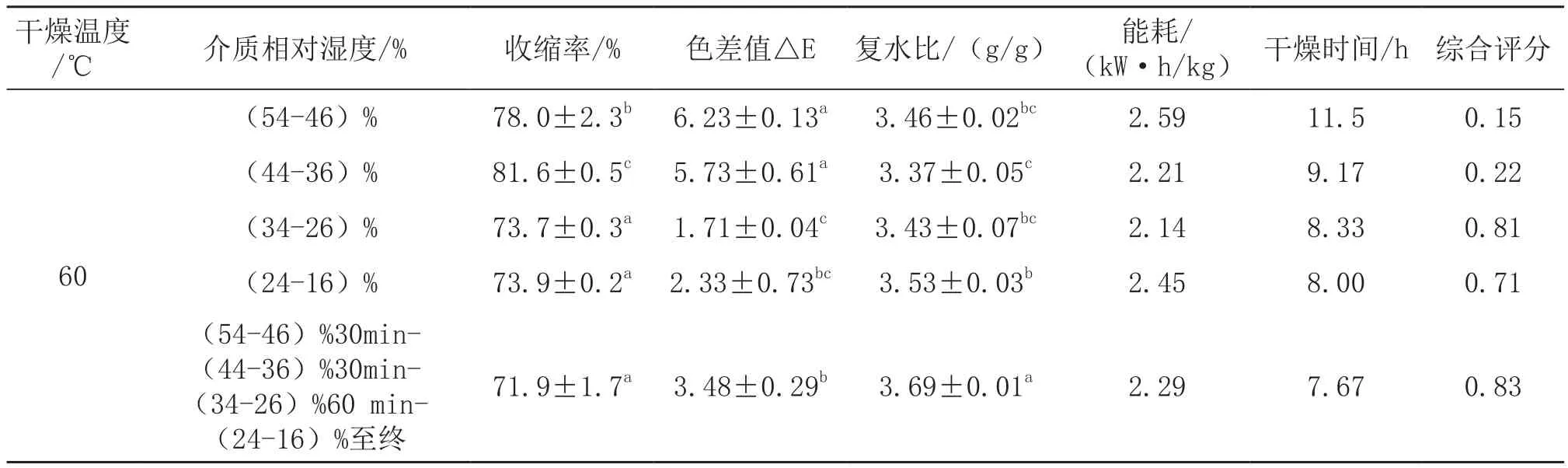

在干燥温度为60℃,相对湿度阈值为8时,不同相对湿度条件下胡萝卜干燥至目标含水率后的收缩率、色差值、复水比和能耗测定结果如表10所示。

由表10可知,对不同相对湿度控制条件下胡萝卜的各指标进行综合评价,得出阶段降湿条件下其综合评分最高为0.83,此条件下干燥后胡萝卜的收缩率最小为71.9%,复水比最大为3.69 g/g;其次为RH(34-26)%条件。由此可得,前期高湿保持一定时间后分阶段降湿可缩短胡萝卜干燥时间,并改善产品品质。

2.2.2 香菇在不同控湿干燥工艺条件下的干燥特性及干燥品质

(1)不同控湿干燥工艺对香菇干燥特性的影响

干燥温度为60℃,进行不同介质相对湿度及阶段降湿条件下香菇干燥试验,香菇干燥特性曲线如图9所示。在RH(24-16)%、(34-26)%、(44-36)%、(40-32)%以及阶段降湿条件下香菇干燥至目标含水率所需的时间依次为:12.5、14.0、15.9、16.3、13.2 h。结果表明,香菇干燥时间随着相对湿度的升高而增大,在RH(24-16)%条件下干燥时间最短,其次为阶段降湿条件。在不同介质相对湿度控制条件下,香菇的干燥速率曲线同茄子、胡萝卜干燥类似均呈先上升后下降变化趋势。香菇干燥介质相对湿度越低,其干燥速率越快。在阶段降湿条件下,香菇干燥速率出现了2个升速阶段,干基含水率6-7 g/g时,此条件下香菇的干燥速率最高,但前期干燥速率低于RH(24-16)%条件下干燥速率,使其干燥时间略长于RH(24-16)%条件下香菇干燥时间。

此外,香菇在不同湿度控制条件下内部温度变化趋势与胡萝卜类似。

(2)不同控湿干燥工艺对香菇干燥品质的影响

在干燥温度为60℃,相对湿度阈值为8时,不同相对湿度控制条件下香菇干燥至目标含水率后的收缩率、色差值、复水比和能耗测定结果如表11所示。

对不同相对湿度控制条件下香菇的各干燥指标进行综合评价,得出阶段降湿条件下香菇收缩率最低为44.1%、色泽较优、复水比较高为2.20 g/g,能耗较低,综合评分最高为0.90;其次为RH(24-16)%条件。由此可得,前期高湿保持一定时间后分阶段降湿可在一定程度上缩短香菇干燥时间,并改善其收缩、色泽、复水品质,获得较优品质产品。

表10 不同控湿工艺条件下胡萝卜的各评价指标及综合评分结果

图9 不同湿度控制条件下香菇干燥特性、干燥速率及内部温度曲线

表11 不同控湿工艺条件下香菇的各评价指标及综合评分结果

3 结论

1)在单因素试验中,茄子的最优干燥温度为60℃,介质相对湿度为(34-30)%,相对湿度阈值为8。此外,根据箱内实际相对湿度变化情况,采用合适的阶段降湿干燥工艺相对于RH(54-50)%条件可有效缩短茄子的干燥时间,改善产品品质。

2)对于胡萝卜而言,阶段降湿条件下其综合评分最高为0.83,此条件下干后胡萝卜收缩率最小为71.9%,复水比最大为3.69 g/g。其次为RH(34-26)%条件;对于香菇而言,阶段降湿条件下干后香菇收缩率最小为44.1%,色泽较优,复水比较高为2.20 g/g,能耗较低,综合评分最高为0.90。

3)三种物料干燥过程均存在升速阶段,此阶段物料预热升温。通过监测箱内干燥介质相对湿度的变化情况来对干燥过程进行调控,可保持物料与介质之间适当的蒸汽分压梯度,提高干燥速率,改善产品收缩、色泽等品质。