Si3N4陶瓷旋转超声磨削加工中脆性域材料去除率研究

林 凯 李永学 王 刚 刘 红 魏士亮

Si3N4陶瓷旋转超声磨削加工中脆性域材料去除率研究

林 凯1李永学1王 刚1刘 红2魏士亮3

(1. 北京星航机电设备有限公司,北京 100074;2. 航天科工哈尔滨风华有限公司,哈尔滨 150001;3. 哈尔滨理工大学高效切削及刀具国家地方联合工程实验室,哈尔滨 150080)

针对旋转超声磨削加工中脆性域材料去除,将磨粒简化为正四棱锥压头形状建立了加工过程中材料去除率模型,综合考虑了刀具旋转超声振动运动、刀具进给运动、刀具侧面加工和刀具底端面压痕断裂去除等因素。通过实验证明脆性域加工材料去除率理论计算值与实验结果值误差小于8%,为进一步研究材料去除率影响规律奠定了理论基础。

旋转超声磨削加工;材料去除率;脆性域;Si3N4陶瓷

1 引言

Si3N4陶瓷不仅具有优良的物理性能,还具有良好的化学性能,如高强度、高硬度、耐磨损、低传热系数、抗高温、化学腐蚀及氧化等[1,2]。随着Si3N4陶瓷材料制备工艺和材料性能的提高,其优良的材料性能和广泛应用前景引起许多国家重视,并投入大量财力进行研究,如美国、日本开展的陶瓷燃气涡轮计划中,对Si3N4陶瓷材料复合加工工艺、复杂曲面加工等技术进行了研究,并制造出涡轮叶片、衬套、点火器等零部件[2,3]。

Si3N4陶瓷为典型硬脆材料,其硬度大于80HRC,但是断裂韧性值较低[4]。传统加工方法主要为磨削,其只能加工结构简单零部件,而且加工效率低[4~6]。1960年,超声振动加工技术出现,并演化成旋转超声磨削加工技术,在硬脆材料加工领域开始应用[2,7]。旋转超声磨削加工硬脆材料不仅提高了加工精度和加工表面质量,而且使加工效率也提高3~5倍[8,9]。经过50多年的发展,旋转超声磨削加工技术取得了巨大进步,并逐渐成为硬脆材料的主要加工工艺手段[10,11]。

材料去除率是评价加工的一个重要参数,也是表征旋转超声磨削加工效率的一个物理量,国内外许多学者对材料去除率进行了研究,并对加工工艺参数对材料去除率影响进行了分析。Pei Zhijian等[12,13]假设在超声加工过程中材料脆性断裂去除占主导,将金刚石颗粒简化为圆形且大小相同,基于赫兹理论推导出在力作用下金刚石颗粒嵌入材料深度,以单个金刚石颗粒材料去除建立了加工过程中材料去除率数学模型来预测材料去除率。为了验证假设,在模型中设立了一个比例系数(脆性断裂去除体积与压痕体积的比),并通过各种加工工艺参数组合实验,验证了比例系数为常数。Wiercigroch M等[14]通过建立超声振动钻削加工过程中材料去除率模型分析了其下降的现象[15]。Ya Gang等[16]将磨粒形状简化为球形,对刀具端面磨粒旋转超声运动轨迹进行了分析,并基于断裂理论分析了材料脆性断裂中裂纹扩展,建立了旋转超声磨削加工过程中脆性域材料去除率模型[17]。冯冬菊[18,19]认为在旋转超声磨削加工过程中材料去除方式包括冲击、磨蚀和超声空化作用,将磨粒简化为尖压头,基于压痕断裂理论,同时结合刀具旋转运动,建立了材料去除率模型。

通过分析以上材料去除率模型,发现部分模型中颗粒简化与实际金刚石颗粒差距较大,且基于赫兹理论,对压痕产生的裂纹断裂去除未考虑;部分模型对加工过程简化过于简单,未考虑振动加工过程中的进给运动。旋转超声磨削加工既可实现塑性域加工,又可实现脆性域加工,而塑性域加工机理与脆性域加工机理不同,因此对材料去除率模型应分别分析。同时,重点研究了刀具转速、进给速度、振动频率、振幅等参数对材料去除率的影响,但是刀具参数对材料去除率影响研究很少。本文将针对旋转超声磨削加工中脆性域材料去除过程,将磨粒简化为尖压头形状建立材料去除率模型,为研究材料去除率影响规律奠定基础。

2 脆性域材料去除率数学模型

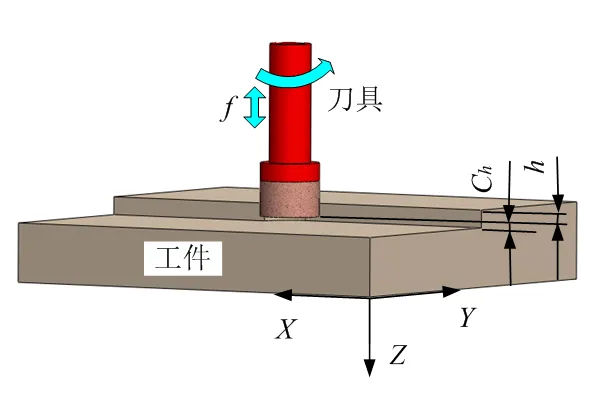

旋转超声磨削加工过程中在刀具旋转和超声振动作用下,刀具端面上磨粒与工件表面产生法向压痕和切向划痕作用。超声振动振幅一般较小,只有5~15μm,但是脆性域加工过程刀具切削厚度大于20μm,如图1所示。

图1 脆性域加工刀具与工件接触关系

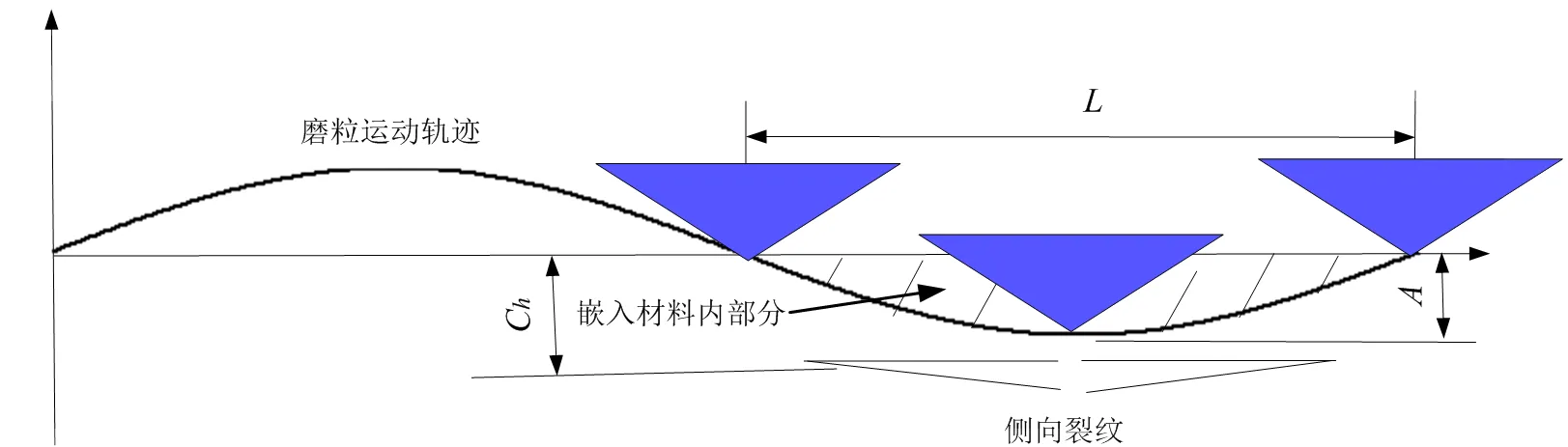

脆性域加工材料去除模式主要为普通磨削去除和超声振动去除。总的材料去除率为两种材料去除率共同作用结果[2]。假设磨粒形状为正四棱锥压头形状,磨粒在刀具端面分布均匀,且磨粒露出刀具端面高度大于超声振动振幅。在加工过程中由于切削厚度大于超声振动振幅,可以通过加工过程中运动学关系得到刀具端面上单个磨粒运动的轨迹如图2所示。其中在超声振动作用下磨粒嵌入到材料表面距离设为,在一个振动周期内磨粒运动长度为。

图2 刀具端面上磨粒运动轨迹

刀具端面不同位置磨粒运动速度不同,在一个振动周期内磨粒运动长度也不同。如图3所示,刀具端面不同位置磨粒在一个振动周期内运动长度可表示为:

式中:为刀具振动频率,Hz;为磨粒离刀具轴心半径,mm;为刀具转速,r/min;为刀具进给速度,mm/min。

超声振动材料去除主要是由于磨粒下方相邻侧向裂纹相遇从而实现,在一时间内刀具端面单个磨粒单位宽度内超声振动材料去除体积可表示为:

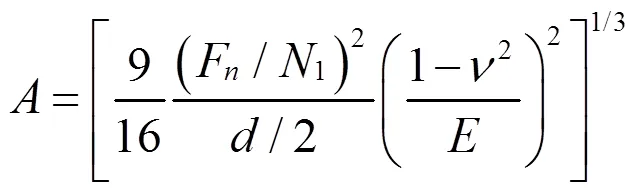

根据弹塑性接触理论和压痕接触理论可以得出磨粒嵌入到材料表面深度为[12,21]:

根据式(5),可以得出:

设加工过程中刀具端面全部与材料表面接触且参与加工过程,即加工宽度为21,旋转超声脆性域磨削加工材料去除率由两种材料去除率共同作用,因此材料去除率公式可表示为:

3 脆性域材料去除率模型验证

3.1 实验设计

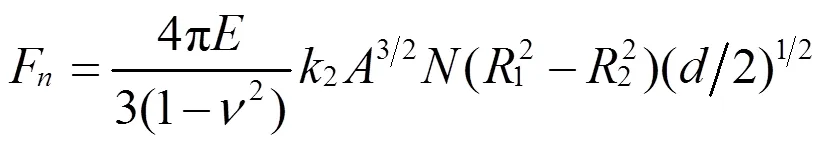

本实验采用的工件材料为致密度85%Si3N4陶瓷,其材料参数、材料特性如表1所示,材料尺寸为120mm×55mm×35mm。对于致密度85%Si3N4陶瓷加工,其临界切深为6.4μm[15]。为实现脆性域加工,其超声振动振幅应大于6.4μm。本实验所采用的机床为DMG Ultrasonic 20 line,选用的超声振动刀具为DMG SAUER公司生产的外径为10mm青铜基(86%Cu、14%Sn)刀具(粒度D126,浓度100,内径8mm),刀具及其端面如图4所示。刀具振动频率为27500Hz,刀具超声振幅为8μm。

表1 Si3N4陶瓷材料性能参数

图4 刀具及其端面观察

材料去除率实验值通过单位时间内加工去除材料体积表示。在不同工艺参数下,采用外径为10mm的同一超声振动刀具进行旋转超声脆性域磨削加工,通过测量加工时间求出材料去除率。

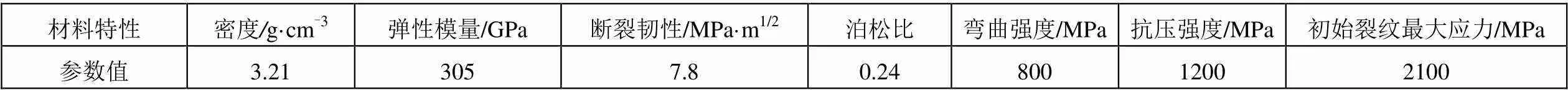

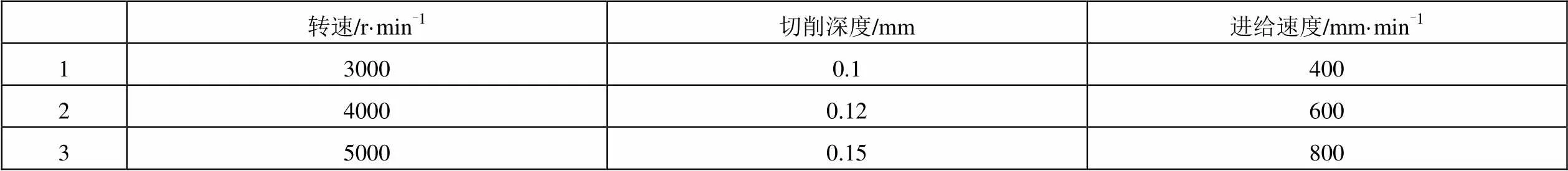

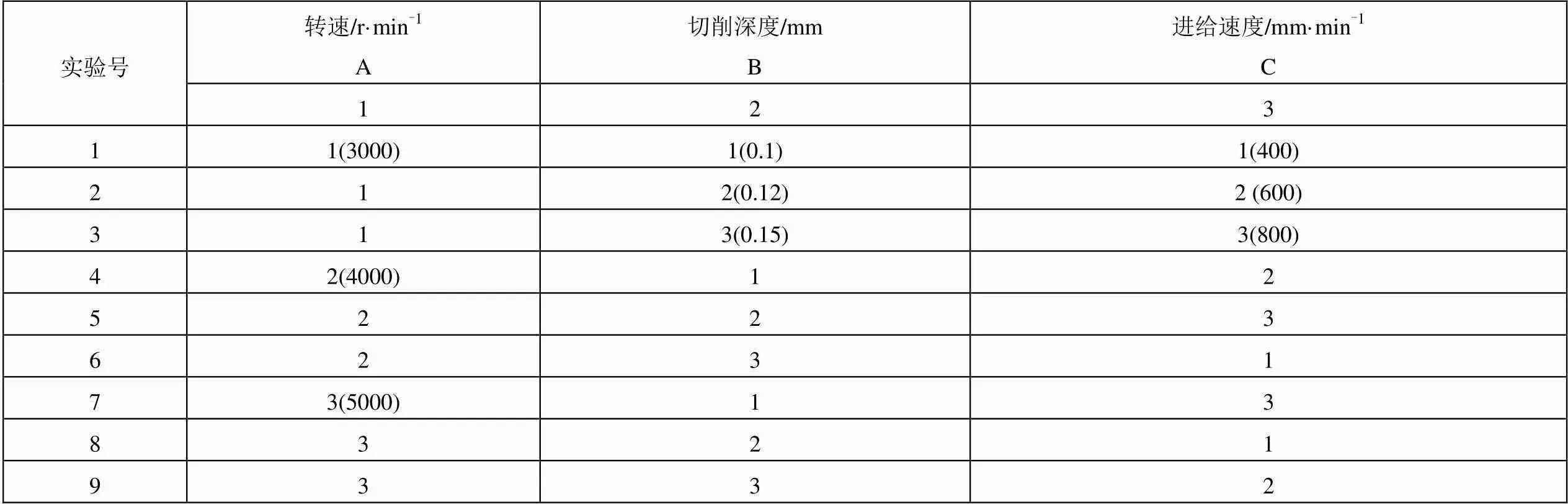

本实验方案采用正交实验法,因素位级见表2。

表2 脆性域加工参数因素位级表

根据表2和正交实验原理,实验计划如表3所示。每次实验要求加工面积为55mm×30mm,加工过程如图5所示。记录每次加工时间,加工完成后利用机床三维探头测量实际切深,材料去除体积为加工面积×实际切削深度。为了减少误差,每组实验做三次,加工时间取其平均值。

表3 实验计划表

图5 加工过程

3.2 实验结果及其分析

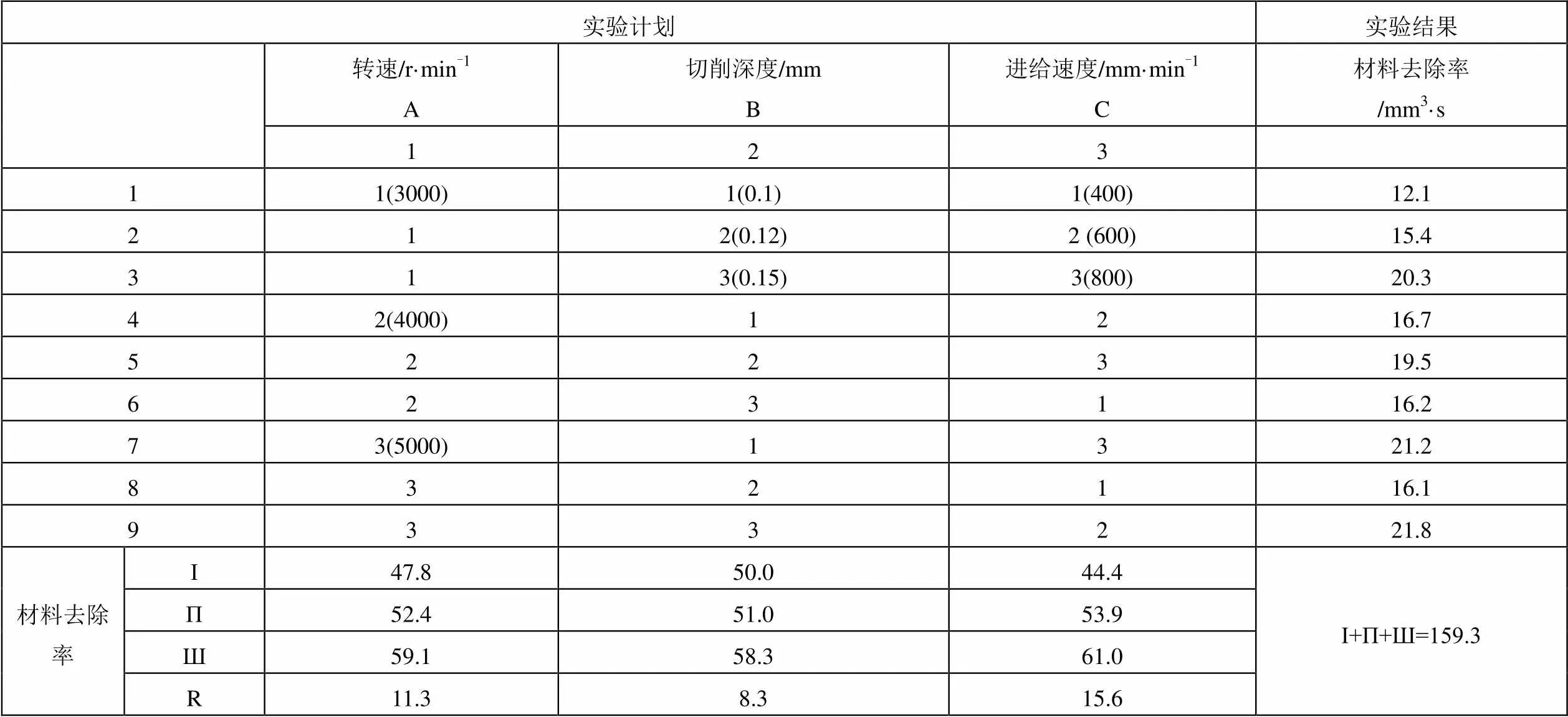

实验结果如表4所示,且加工表面粗糙度值在0.3954~0.7161μm之间,可满足加工要求。

表4 实验结果表

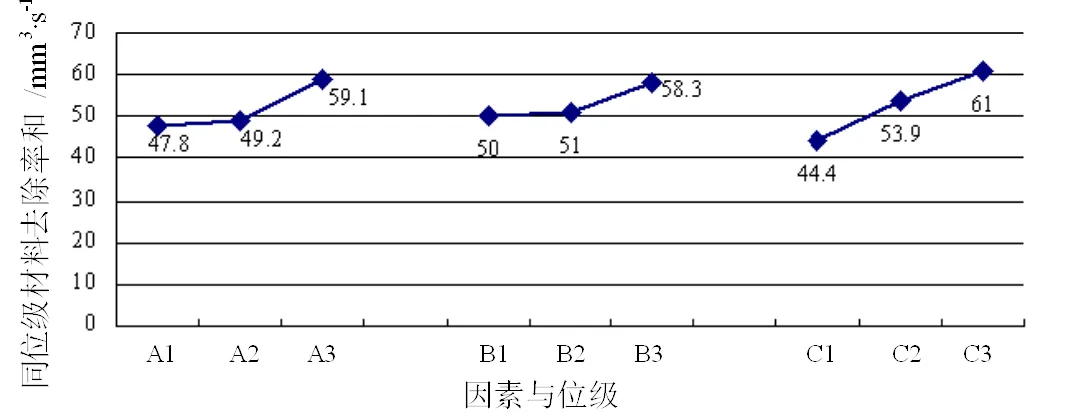

图6 因素与材料去除率同位级和关系

表5 和计算值 r/min

表6 材料去除率计算值和实验值 mm3/s

通过计算值与实验值比较,误差率低于8%,模型在该误差范围内可以满足工程应用中分析参数对塑性域材料去除率的影响规律。

4 结束语

针对现有硬脆材料旋转超声磨削加工中脆性域材料去除率模型中磨粒简化与实际磨粒形状差距较大、未考虑刀具侧面加工和刀具进给运动、未考虑压痕断裂等缺点,将磨粒简化为正四棱锥压头形状,在理论公式推导基础上,结合刀具进给运动和刀具旋转超声振动运动,全面考虑刀具端面加工和刀具侧面加工,建立了脆性域材料去除率数学模型;以Si3N4陶瓷为对象,通过正交试验,得出脆性域加工材料去除率理论计算值与实验结果值误差小于8%,可满足工程应用。

1 吴庆文,胡丰,谢志鹏. 高性能氮化硅陶瓷的制备与应用新进展[J].陶瓷学报,2018,39(1):13~19

2 魏士亮. Si3N4陶瓷超声磨削加工过程技术研究[D]. 哈尔滨:哈尔滨工程大学,2011

3 王永寿. 陶瓷基复合材料在航空发动机上应用研究[J]. 飞航导弹,2002(10):55~59

4 曹凤国,张勤俭. 超声加工技术的研究现状及其发展[J]. 电加工与磨具,2005(21):25~31

5 荆君涛. 工程陶瓷旋转超声磨削加工表面完整性评价技术研究[D]. 哈尔滨:哈尔滨工程大学,2013:20~21

6 Wang Zhiyong, Rajurkar K P. Dynamic analysis of the ultrasonic machining process[J]. Journal of Manufacturing Science and Engineering, 1996,118(3):376~381

7 Subramanian K, Ramanath S, Matsuda Y O. Precision production grinding of fine ceramics[J]. Industrial Diamond Review, 1990,50(540): 162~254

8 Li Zhichao, Cai Liangwu, Pei Zhijian, et al. Edge-chipping reduction in rotary ultrasonic machining of ceramics: finite element analysis and experimental verification[J]. International Journal of Machine Tools & Manufacture, 2006, 46(12~13):1469~1477

9 魏士亮,赵鸿,薛开,等. 工程陶瓷脆性域旋转超声磨削加工切削力研究[J]. 哈尔滨工程大学学报,2014,35(8):976~981

10 田欣利,徐燕申,林彬,等. 陶瓷精密加工表面完整性的研究[J]. 中国机械工程,1998,9(6):54~66

11 刘运凤,赵鸿,荆君涛,等. 半球陀螺谐振子超声旋转磨削加工关键技术研究[J]. 航空精密制造技术,2011,(6):1~4

12 Pei Zhijian, Ferreira P M. Ferreira. Modeling of ductile-mode material removal in rotary ultrasonic machining[J]. International Journal of Machine Tools & Manufacture, 1998,38(10~11): 1399~1418

13 Pei Zhijian, Prabhak D, Ferreira P M, et al. A mechanistic approach to the prediction of material removal rates in rotary ultrasonic machining[J]. American Society of Mechanical Engineering PED, 1993,64:771erreira784

14 Wiercigroch M, Neilson R D, Plarer M A. Material removal rate prediction for ultrasonic drilling of hard materials using an impact oscillator approach[J]. Physics Letters A, 1999,259(2):91~96

15 肖令权. 异形光学元件加工技术研究[D]. 哈尔滨:哈尔滨工程大学,2009

16 Ya Gang, Qin Huawei, Yang Shichun, et al. Analysis of the rotary ultrasonic machining mechanism[J]. Journal of Materials Processing Technology, 2002, 129(1~3):182~185

17 究向鑫. 超声振动辅助锯切氧化铝陶瓷机理的研究[D]. 厦门:华侨大学,2014

18 冯冬菊. 超声波铣削加工原理及相关技术研究[D]. 大连:大连理工大学,2006

19 刘凡. 旋转超声磨削钛合金的磨削力与工具磨损研究[D]. 成都:西南交通大学,2017

20 Evans A G, Wilshaw T R. Quasi-static solid particle damage in brittle solids-Ι. Observation ananlysis and implication[J]. Acta Metallurgica, 1976,24(10):939~956

21 Hu Ping, Zhang Jianmei, Pei Zhijian, et al. Modeling of Material Removal Rate in Rotary Ultrasonic Machining: Design Experiments[J]. Journal of Materials Processing Technology, 2002, 129(1~3): 339~344

Investigation on Rotary Ultrasonic Grinding Machining Material Removal Rate of Si3N4Ceramics in Brittle-domain

Lin Kai1Li Yongxue1Wang Gang1Liu Hong2Wei Shiliang3

(1. Beijing Xinghang Electro-Mechanical Equipment Co., Ltd., Beijing 100074;2. Aerospace Science & Industry Harbin Fenghua Co., Ltd., Harbin 154001;3. The Key Lab of National and Local United Engineering for “High-Efficiency Cutting & Tools”, Harbin University of Science and Technology, Harbin 150080)

For the brittle-domain rotating ultrasonic grinding machining, the abrasive particles are simplified into the shape of a regular quadrangular pyramid indenter to establish the material removal rate model, taking into account the tool rotary ultrasonic vibration movement, the tool feed motion, the tool side machining and the tool end face indentation fracture removal. It has been proved by experiments that the error between the theoretical calculation value of the material removal rate in the brittle domain and the experimental result is less than 8%, which lays foundation for further study on the influence law of material removal rate.

rotary ultrasonic grinding machining;material removal rate;brittle-domain;Si3N4ceramics

2018-10-01

航天装备预研联合基金(6141B070602)。

林凯(1967),工程师,机械设计制造及其自动化专业;研究方向:材料加工工艺。