铝合金半固态触变挤压成形研究

东 栋 郭晓琳 苏胜伟 王胜龙 周小京 刘 奇 王志敏 吴 凯

铝合金半固态触变挤压成形研究

东 栋 郭晓琳 苏胜伟 王胜龙 周小京 刘 奇 王志敏 吴 凯

(北京航星机器制造有限公司,北京 100013)

研究了2A12铝合金半固态触变挤压成形的温度区间,以及坯料的微观组织、内部质量和表面形貌,再通过有限元软件模拟铝合金半固态触变挤压成形的坯料形状、成形过程中的等效应力、温度场变化等影响因素对半固态触变挤压成形的影响,最后对制得的零件进行表征与分析。

铝合金;半固态;触变挤压成形

1 引言

在铝合金的制造方法中,铸造工艺简单,可以成形复杂零件,但性能偏低;锻造性能满足要求,但加工成本较高,且工艺流程长,零件也不能太复杂。美国麻省理工学院M.C.Fleming教授[1~3]于上世纪后期提出的半固态成形技术恰好填补了两者的空隙,其既具备锻造的高性能、高精度,又可以满足铸造的快速成形复杂结构[4~7]。

本文通过模拟仿真半固态触变挤压成形坯料的微观组织和内部质量,分析坯料表面形貌,针对不同形状半固态坯料、不同半固态坯料温度以及不同凸模压下量等因素模拟成形样件的应力场和温度场的影响规律,并对制得的零件进行了表征与分析。

2 试验

2.1 半固态触变挤压坯料制备

2.1.1 半固态触变挤压变形温度范围

图1 2A12铝合金DSC曲线

首先利用示差扫描量热分析方法研究了2A12铝合金固相线温度和液相线温度,以确定2A12铝合金的半固态温度区间,便于制定半固态等温处理工艺制度。图1是2A12铝合金的DSC曲线。由图1可以看出,2A12铝合金的半固态温度区间分别为543~641℃。

2.1.2 坯料微观组织演变

图2是2A12铝合金在半固态等温处理温度为580℃和620℃时的微观组织。在580℃时(图2a),固相晶粒尺寸差别较大,非常不均匀。此外,液相分数较少,没有完全包裹固相周围。在620℃时(图2b),固相晶粒尺寸差别已经不大,晶粒球化效果非常好。近球状的固相晶粒被液相包裹着。这说明此时的半固态等温处理温度已经是非常适合该合金坯料半固态成形的温度。所以,半固态等温处理温度选为620℃。

图2 2A12铝合金半固态坯料的微观组织

2.1.3 坯料质量分析

图3是利用影响分析软件计算的2A12铝合金半固态坯料的微观组织中固相晶粒尺寸和球化程度的定量分析。其中固相平均晶粒尺寸采用式(1)计算,球化程度利用形状系数R表示,具体计算见式(2)。

(2)

在式(1)和式(2)中,A、和C分别为固相晶粒的面积、固相晶粒的数量以及固相晶粒的周长。的数值越趋近于1,表示固相晶粒越接近理想球状。如图3所示,当温度由580℃升高至620℃时,固相晶粒的平均晶粒尺寸由59.5µm增加至89.6µm。当温度继续增加至625℃时,固相晶粒的平均晶粒尺寸又稍有减小,减小至85.1µm。由此可见,随着温度的升高,半固态坯料中固相的晶粒尺寸先增加后降低。当温度由580℃升高至620℃时,固相晶粒的形状系数由1.72减小至1.36,这说明固相晶粒的球化程度逐渐提高。当温度继续增加至625℃时,固相晶粒的形状系数又增加至1.39,这说明半固态等温处理过高对固相晶粒的球化效果不利。

2.1.4 坯料表面形貌

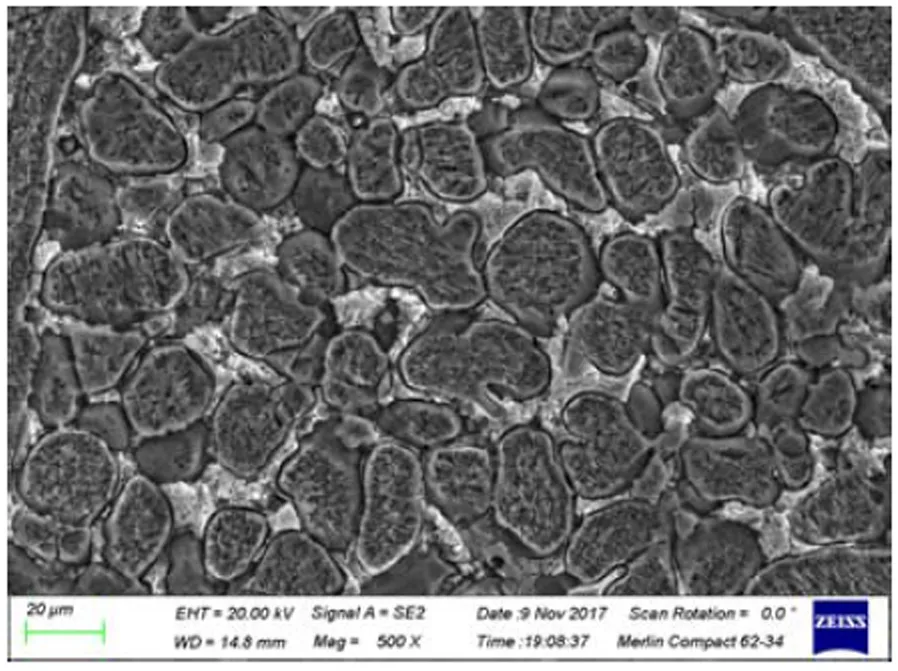

图4 半固态制备2A12铝合金半固态坯料的微观组织扫描电镜照片

图4是2A12铝合金半固态坯料的微观组织扫描电镜照片。可以看出2A12铝合金半固态坯料的微观组织由近球状的固相晶粒和围绕其周围的液相组成。

2.2 成形过程仿真分析

2.2.1 坯料的形状尺寸

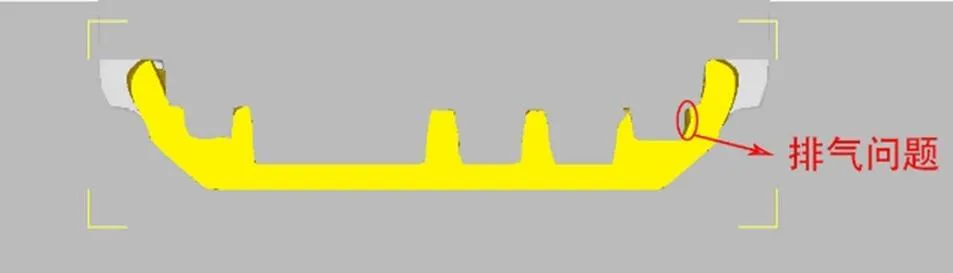

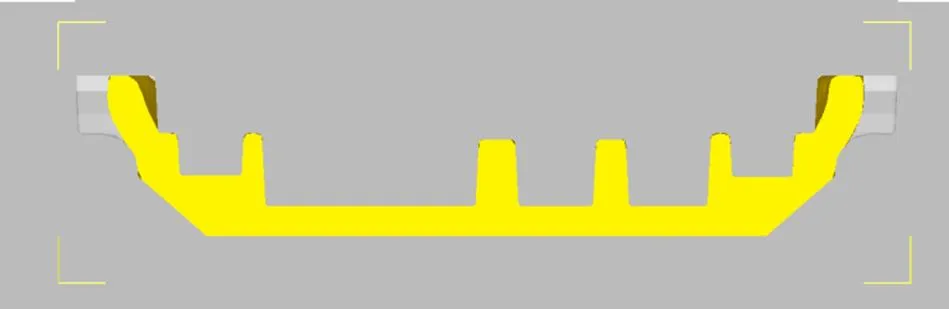

经过有限元软件模拟仿真分析,图5是2A12铝合金长方体坯料半固态触变挤压充填过程结果。采用长方体坯料充填过程中会出现局部排气困难的情况,如图中所示部位。如果此处卷入气体,成形过程中坯料会先充填上部,此处被局部封闭,导致气体无法排除。

图5 长方体坯料半固态触变成形充填过程分析

图6是2A12铝合金梯形截面坯料半固态挤压过程充填过程结果。采用梯形截面坯料,半固态触变挤压过程充填比较顺利,没有形成局部封闭空间,所以不会出现气体排不出去的情况。因此确定下料尺寸为倒置的梯形。

图6 梯形截面坯料半固态触变成形充填过程分析

2.2.2 半固态触变挤压充填过程等效应力分析

图7是采用梯形截面2A12铝合金坯料在不同凸模位移条件下等效应力。当凸模压下量为5mm时,与凸模接触的深腔部分和与凹模接触的底部等效应力增加明显,其最大值约为27MPa。随着凸模压下量的增加,成形件的等效应力也随之增加。当凸模压下量较小时,等效应力最大值出现在成形件的底部以及与凸模接触的深腔部位。当凸模达到位移为23.216mm时,整个零件成形完毕。此时的最大等效应力才为106MPa,说明半固态触变挤压过程材料变形抗力非常小,非常适合复杂零件的精密成形。

图7 坯料温度580℃时不同凸模位移量下材料的等效应力场

2.2.3 半固态触变挤压充填过程温度场变化

图8 坯料温度600℃时不同凸模位移量下材料的温度场

图8是半固态坯料为600℃时,随着凸模不同压下量半固态触变成形件中温度场分布。随着凸模压下量的增加,半固态坯料温度开始明显下降。当凸模压下量为5mm时,半固态坯料与凸模接触部分和坯料与凹模接触部分温度下降较快,最低温度已经到达570℃左右。其余部分为温度基本分布在577~600℃之间。当凸模压下量为23.216mm时,半固态坯料与凸模接触部分温度下降到440℃左右。其余部分温度基本分布在440~519℃之间。其最高温度519℃已经低于2A12铝合金材料的固相温度543℃。这充分说明,成形过程中保证在半固态温度,成形最终能够保证整个坯料都完成凝固过程,低于材料的固相线温度。

2.3 半固态触变成形试验

采用高频瓷管配合电阻丝加热方式保证凹模模具温度为430~450℃,利用置入凹模辐射加热和安装环形加热带的方式保证凸模温度为350~360℃。使用5000kN液压机进行2A12铝合金继电器盒构件半固态触变挤压成形。

3 结果与分析

图9是利用半固态触变挤压成形技术制造的2A12铝合金继电器盒结构件,表面质量良好,充填完整。采用半固态触变挤压成形制备的复杂薄壁结构继电器盒,材料利用率较铸造提高了50%以上,性能提高了30%以上,尺寸精度达到精锻水平,内腔加强筋和深腔上表面与两侧肩部上表面机械加工余量仅有2mm,内腔加强筋侧壁机械加工余量为0,保持成形状态,具有极高的近净成形技术特点。

图9 半固态触变挤压成形的2A12铝合金继电器盒零件

3.1 组织分析

图10是半固态触变挤压成形的2A12铝合金继电器盒的微观组织形貌。如图所示,经过半固态触变挤压成形的继电器盒构件的微观组织非常致密,无缩孔、缩松等铸造缺陷。此外,可以明显看出在其微观组织中固相晶粒具有明显的形变组织特征。这两方面都对成形件力学性能的提升有益。

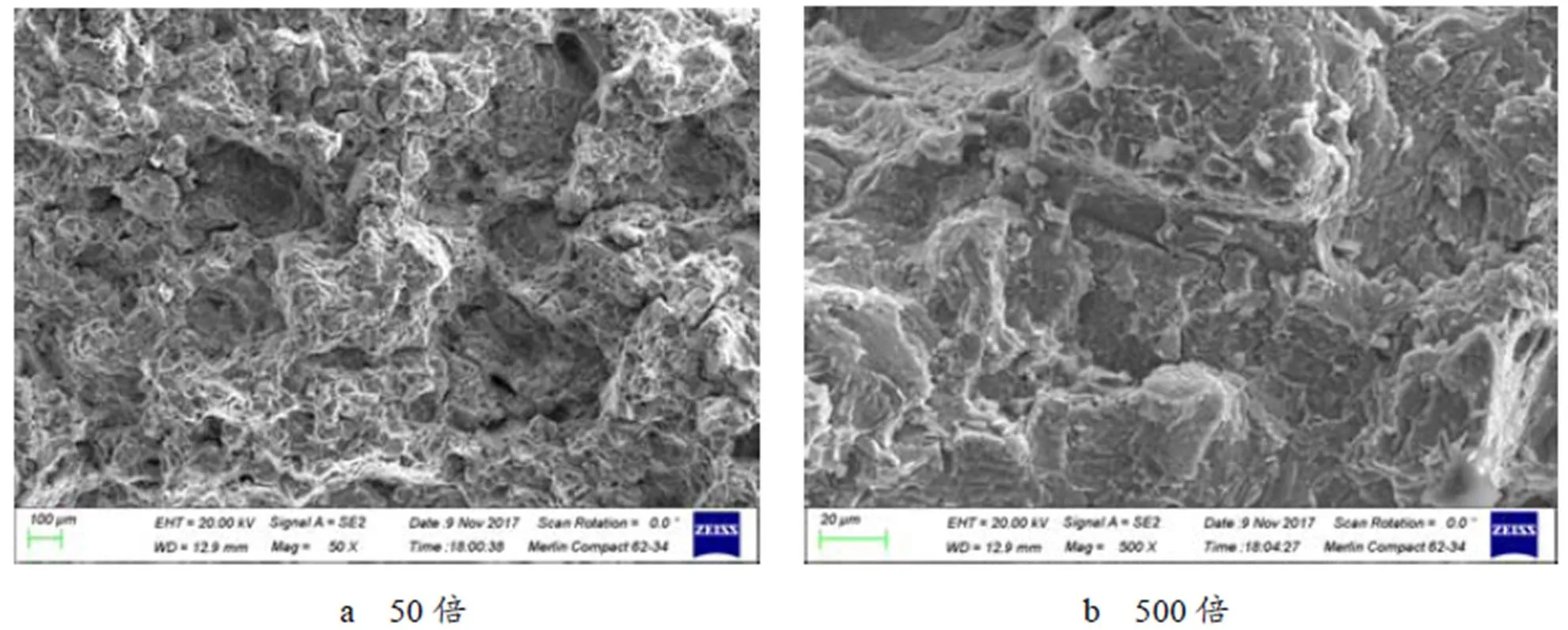

图11是半固态触变挤压成形的继电器盒构件位置拉伸试件拉伸断口形貌,拉伸断口形貌具有明显的韧性断裂的特征。图11a中50倍的低倍断口形貌中能发现明显的撕裂棱特征,而且没有发现由于缺陷导致的裂纹源,低倍断口形貌比较有层次感,不是非常平坦,没有发现解理面和河流花样。这说明断裂发生的比较缓慢,不是突然发生的,具有韧性断裂形貌特征。当放大倍数增大至500倍时(图11b),在扫描电镜照片中能发现明显尺寸较小的韧窝形貌,这是韧性断裂最有力的证据,而且此时的撕裂棱更易被观察到。

图11 半固态触变挤压成形的继电器盒构件拉伸试件拉伸断口形貌

3.2 性能分析

半固态触变挤压成形的2A12铝合金继电器盒室温抗拉强度数值在432~448.1MPa之间分布,延伸率分布在21.9%~27.4%,已经达到锻态水平。力学性能高的原因是半固态成形温度处于2A12铝合金半固态温度区间较低位置,固相分数较高,半固态坯料的变形主要依赖于固相晶粒本身的变形。固相晶粒产生了较大程度的塑性变形,产生了较多的位错塞积,形变强化明显,力学性能较高。

4 结束语

结合有限元软件模拟分析铝合金半固态触变挤压成形坯料的微观组织演变规律、质量分析、成分分布以及形状尺寸,针对不同形状半固态坯料、不同凸模压下量等因素对成形件的应力场和温度场的影响规律进行了模拟分析。最终成形了结构复杂的高性能零件。抗拉强度达到448.1MPa,延伸率达到27.4%。该成形方法成本低、效率高、性能好。

1 Spencer D B. Rheology of liquid-solid mixtures of lead-tin [D]. USA: MIT, 1971

2 Spencer D B, Mehrabian R, Flemings M C. Rheological behavior of Sn-15 pct Pb in the crystallization range[J]. Metall Trans B 1972, 3: 1925~1932

3 Flemings M C. Behavior of metal alloys in the semisolid state[J]. Metall Trans B 1991, 22A: 957~981

4 Jiang Jufu, Wang Ying, Nie Xi, et al. Microstructure evolution of semisolid billet of nano-sized SiCp/7075 aluminum matrix composite during partial remelting process[J]. Materials & Design, 2016, 96: 36~43

5 Jiang Jufu, Wang Ying. Microstructure and mechanical properties of the rheoformed cylindrical part of 7075 aluminum matrix composite reinforced with nano-sized SiC particles[J]. Materials & Design, 2015, 79:32~41

6 Kiuchi M, Kopp R. Mushy/Semi-Solid Metal Forming Technology-Present and Future[J]. CIRP Ann Manuf Techn 2002, 51:653~70

7 康永林,毛卫民,胡壮麒. 金属材料半固态加工理论与技术[M]. 北京:科学出版社,2004

Semi-solid Thixo-extrusion Research onAluminum Alloy

Dong Dong Guo Xiaolin Su Shengwei Wang Shenglong Zhou Xiaojing Liu Qi Wang Zhimin Wu Kai

(Beijing Hangxing Machinery Manufacturing Co. Ltd., Beijing 100013)

The semi-solid thixotropic extrusion forming temperature range of 2A12 aluminum alloy was studied in the first place. The microstructure, quality and appearance of the billet were then analyzed. The influences of the semi-solid billet shape, effective stress and temperature field were identified through finite element software simulation. Finally, the mechanical property and structure morphology of product by semi-solid thixo-extrusion was characterized and analyzed.

aluminum alloy;semi-solid;thixo-extrusion

2018-11-06

东栋(1984),博士,材料科学专业;研究方向:新材料新工艺的研究与开发。