基于ANSYS Workbench的柴油机高压油管仿真分析*

李龙 冯国胜 苏海峰

(1.石家庄铁道大学;2.石家庄职业技术学院)

随着柴油机功率的不断提升,人们对柴油机的排放也提出更高的要求,同时,各个厂家也对柴油机进行了不断的强化,用以提高柴油机的性能。高压油管是柴油机燃油系统必不可少的重要组成部分[1],在使用过程中,发现高压油管在工作一段时间后常常会出现柴油渗漏的现象,说明高压油管出现裂纹,这就意味着柴油机不能长久正常地工作,由此造成的损失难以想象。因此,对柴油机高压油管的强度和模态振动分析就显得尤为重要。文章针对该情况,采用有限元静力分析与模态分析相结合的方法,求解得到柴油机高压油管应力最大值点和模态振动频率,发现是由于柴油机主要激励频率和高压油管固有频率产生共振导致了油管的破裂,通过添加管夹的方式,避免了共振产生,达到了提高高压油管使用寿命的效果,对提高整个柴油机工作寿命具有重要意义。

1 柴油机高压油管静力分析

柴油机高压油管静力分析是计算在油压均布载荷作用下高压油管的位移和应力,为分析油管破裂原因提供重要参考。通过SolidWorks与ANSYS的数据接口将油管模型导入ANSYSWorkbench中,以便分析油管在油压均布载荷下的位移和应力。为在保证结果准确性的同时提高运算效率,将护套及紧固螺母部分进行简化。

高压油管材料为结构钢,弹性模量为200 GPa,泊松比为0.3,体积质量为7 850 kg/m3,几何尺寸外径为Φ6.35mm,内径为Φ1.8mm,油管整体模型,如图1所示。

图1 柴油机高压油管三维模型图

将模型导入Workbench中,分别对6缸油管进行静力学分析。网格划分是有限元分析的关键步骤,对计算结果的难易程度和精确度都有重要影响[2]。文章应用ANSYSWorkbench的尺寸控制法和四面体网格控制法,在保证网格质量的同时可提高运算效率,表1示出6缸高压油管模型网格参数。

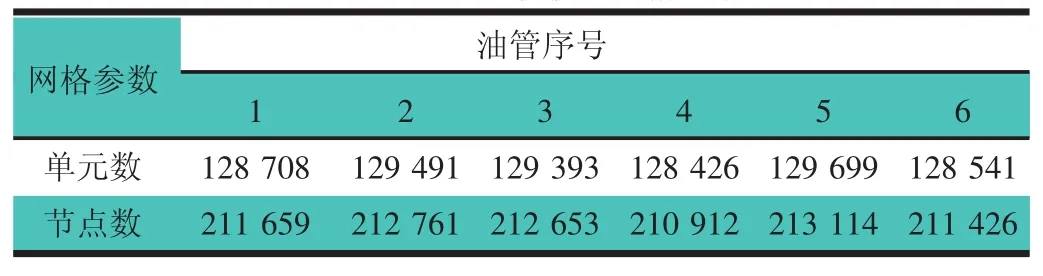

表1 6缸高压油管模型网格参数表

边界条件设置为:对进出口的3个自由度进行约束,油管内部施加180 MPa的均布载荷,最终得到6缸油管的静力学位移和应力值,如表2所示。位移及应力云图,如图2所示。

表2 6缸高压油管位移及应力数据表

图2 柴油机6缸高压油管位移及应力云图显示界面

2 柴油机高压油管模型模态分析

模态分析的目的是为了检验高压油管在工作时是否因与油泵频率相同或相似而导致共振,致使油管破裂。计算得到油泵的频率为110 Hz,根据故障件统计[3],绝大多数故障发生在第3缸油管弯管处,因此,求解第3缸油管的固有频率。

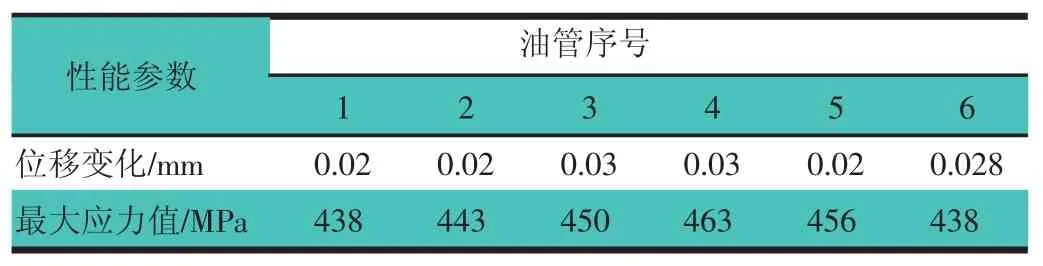

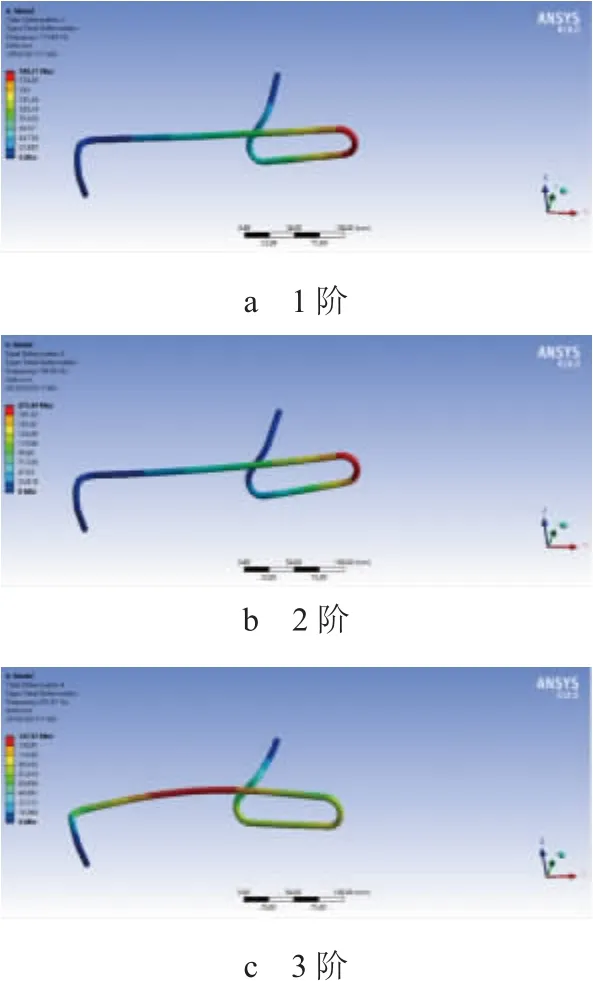

在计算高压油管的固有频率时,护套、紧固螺母对模态计算的影响较小,予以忽略。模态计算时,对进出口的3个自由度进行约束[4],第3缸高压油管前3阶固有频率的计算结果,如表3所示。模态振型图,如图3所示。

表3 柴油机第3缸高压油管前3阶的固有频率表Hz

图3 柴油机第3缸高压油管前3阶模态振型显示界面

由图3可以看出,第3缸高压油管的1,2阶次振幅最大位置均在弯管处,表3中计算结果也与油泵频率接近,说明油管在111 Hz和154 Hz处的振动是此频率共振所致,导致油管断裂[5]。

3 柴油机高压油管的振动优化

为防止油管断裂,必须避免柴油机在正常工作范围内产生共振。由于高压油管的空间及形状受很多因素限制,因此,通过施加固定夹的方式来改变其固有频率,改进后固定夹位置,如图4所示。

图4 柴油机高压油管改进后固定夹位置示意图

对改进后的高压油管进行模态分析,优化后的高压油管前3阶固有频率,如表4所示。从表4可以看出,在柴油机激励频率下,改进后的高压油管不会发生共振。

4 结论

静力学求解结果显示,第4缸高压油管应力值最大为463 MPa,该值远小于材料疲劳极限,由于本次采用均布载荷方式模拟高压油管内部油压大小,与实际情况存在差异,仍需进一步改进方案。

模态分析结果表明,柴油机主要激励频率和高压油管固有频率重合,从而使高压油管与柴油机主要激励力发生共振,导致油管出现裂纹。文章通过增加固定夹的方式提升油管的刚度,并改变了其固有频率,避免了油管与柴油机激励频率发生共振。优化后的固定夹有效控制了油管的最大振幅,从而减少了裂纹发生的可能,对解决油管出现裂纹问题具有重要参考价值。