芯体焊接旋转盘工装的设计

□ 李亿民 □ 张 毅 □ 崔世鹏

1.河南新飞专用汽车有限责任公司 河南新乡 453000

2.中航工业集团第一三四厂 河南新乡 453000

1 设计背景

在对空调器中的芯体进行组焊时,为保证焊接的尺寸精度和生产效率,通常需要设计制作相应的焊接工艺装备,如图1所示。这一工艺装备为芯体组焊夹具,用于组焊装配,操作过程为先将待焊接的芯体各零部件按顺序依次放入夹具内,再进行焊接操作,之后再从夹具中取出焊好的芯体。在生产产能不大的情况下,使用这种夹具非常合适,但随着生产产能的逐渐提高,这种夹具在使用过程中暴露出一些问题:①生产效率较低,影响每日的班产量,无法满足产能提高的需求;②生产成本较高,在第二件芯体进行组装焊接前,火焰焊枪一直处于打开状态,造成资源浪费;③存在安全隐患问题,由于焊工一直手持燃烧着的火焰焊枪等待,存在安全隐患。经过综合分析,笔者设计了一种解决上述问题的芯体焊接旋转盘工装[1-4]。

▲图1 芯体组焊工艺装备

2 工装结构与要求

采用旋转盘的形式,上盘旋转,下盘固定。应用工装时,在夹具内进行待焊芯体零部件的组装定位,然后组焊一侧芯体。在焊好一侧的芯体后,只需用手轻推上盘旋转,将定位好的待焊芯体转入焊接位置,并由下盘上的定位钢球与上盘上的定位凹坑进行定位,从而使旋转盘的一侧进行焊接,在另一侧可将焊接完的芯体从夹具中取出,并放入下一个待焊的芯体零部件。这样,原来的单个夹具焊接操作,变为采用焊接旋转盘的连续流水化操作,提高了生产效率。

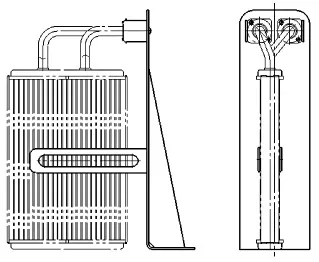

芯体焊接旋转盘如图2所示,主要由上盘、下盘和轴承三部分构成。在旋转盘的上盘上安装有两套芯体钎焊夹具,通过上盘旋转来进行焊接的连续作业。

上盘主要用于安放芯体和钎焊夹具。下盘底板用于承受上盘、夹具与芯体的质量,并保持稳定。中间的轴承起使上盘旋转的作用。考虑到装配的便利性和受力情况,轴承选用可同时承受径向和轴向载荷,并可分离的圆锥滚子轴承。

3 下盘设计

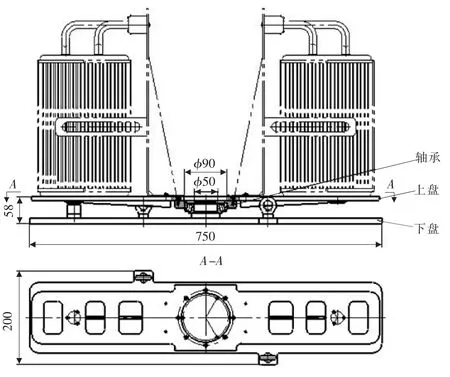

下盘主要由下盘本体、定位钢球组合件、吊片、心轴和一些螺钉标准件组成,如图3所示。

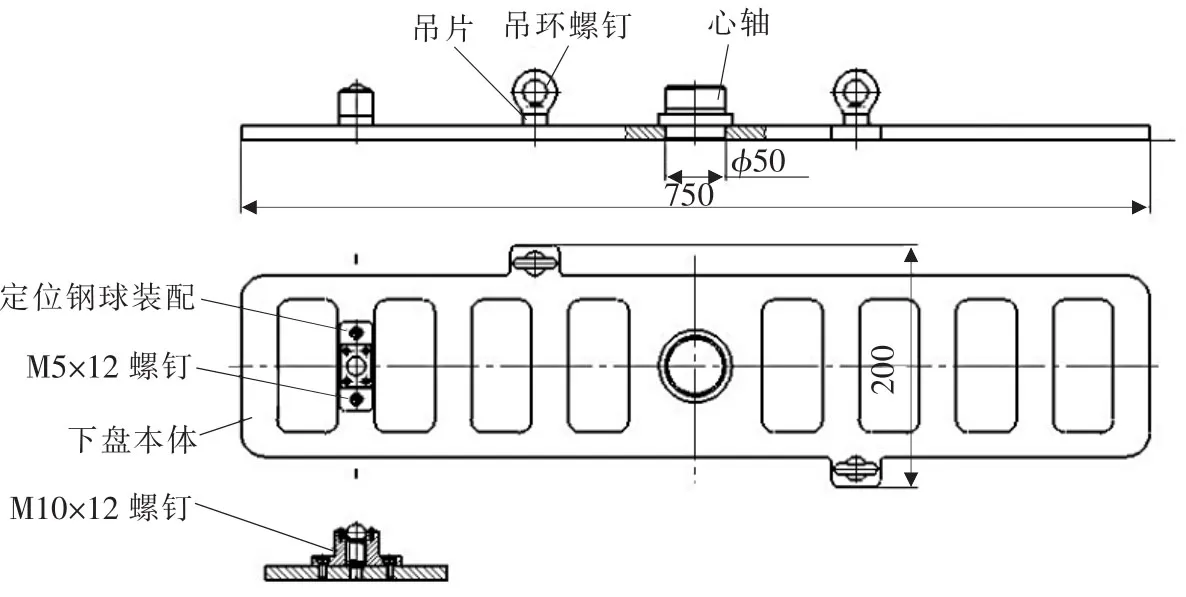

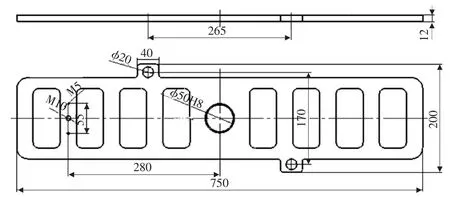

下盘本体作为整个下盘的基础件,用于保证整个旋转盘工装的稳定,如图4所示。下盘本体上设计有矩形减重孔,安装心轴的装配孔φ50H8与心轴进行配合连接。M5是定位钢球装配的安装螺孔,将起定位作用的定位钢球组合件与下盘本体连接起来。M10为调节螺孔,由拧入下盘本体中的M10×12螺钉来调节定位钢球装配中弹簧的弹力大小。在下盘本体宽度方向上有两个凸起部位,是为整个旋转盘工装进行吊装移位所设计的。

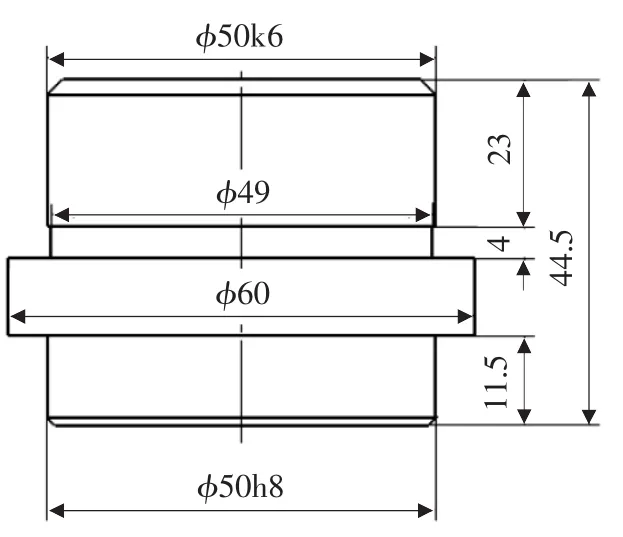

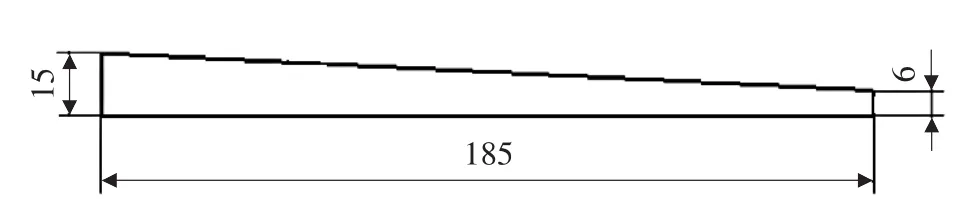

心轴连接下盘本体与中间轴承,如图5所示。心轴为台阶轴形式,其下端与下盘本体φ50H8/h8小间隙配合连接,上端与轴承内圈φ50H7/k6过渡配合连接。

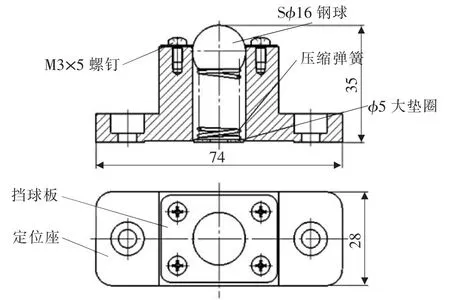

定位钢球的装配设计在下盘中非常关键,整个焊接旋转盘在旋转过程中的定位都是通过定位钢球与上盘的凹坑相配合来完成的,定位钢球装配如图6所示。在装配时,先将挡球板用螺钉固定在定位座上,然后将其倒置,依次在定位座的孔中装入Sφ16定位钢球、压缩弹簧和φ5大垫圈,最后用两内六角圆柱头螺钉M5×10固定在下盘本体上。

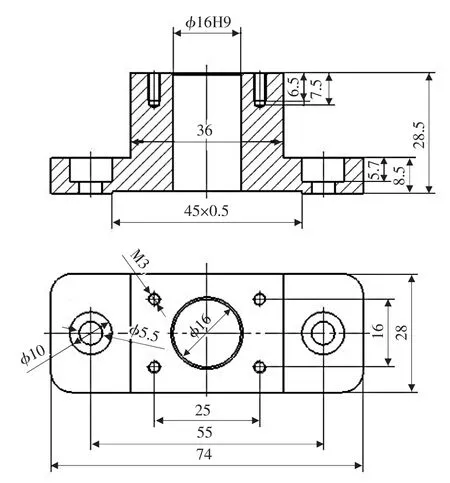

定位座是钢球定位装配的本体,如图7所示。定位座中间φ16H9通孔与Sφ16定位钢球相接触,形成间隙配合,便于钢球的上下位移,同时在孔内装入用于顶住钢球的弹簧。在定位座的底部设计有45×0.5的通槽,此槽为工艺槽,其作用一方面是提高与下盘本体的装配接触精度,另一方面起到限位φ5大垫圈的作用,使垫圈在孔内随下盘调节螺钉的调节而上下位移,调节弹簧的弹力。

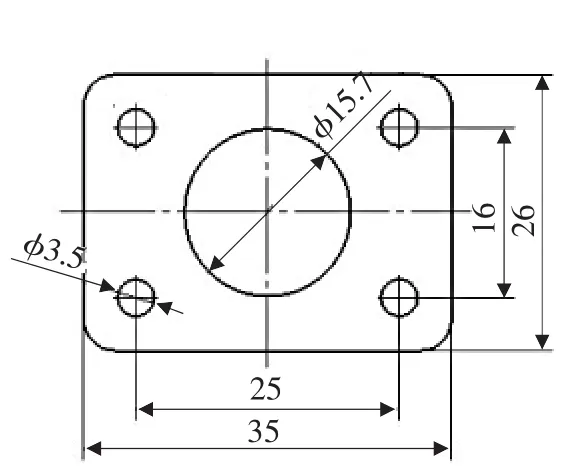

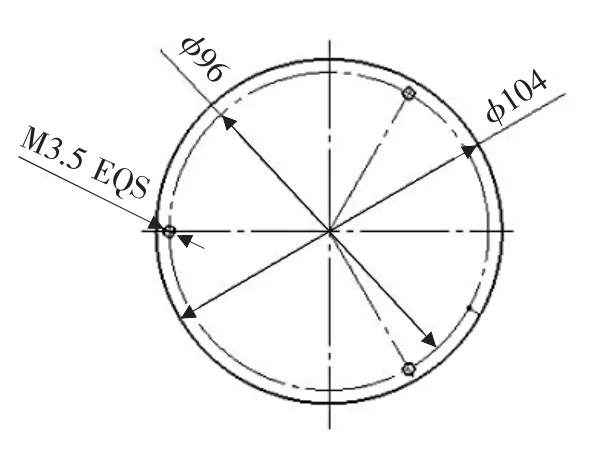

挡球板用螺钉固定在定位座上,由中间φ15.7孔来阻挡定位钢球的位移,使钢球外露出合适的高度,与上盘凹坑相配合。挡球板如图8所示,用厚度为0.4 mm的薄钢板制作,结构简单。

▲图2 芯体焊接旋转盘

▲图3 下盘

▲图4 下盘本体

4 上盘设计

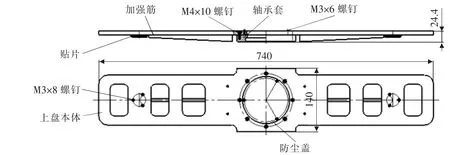

上盘如图9所示,由上盘本体、贴片、加强筋、轴承套、防尘盖和螺钉经装配而成。

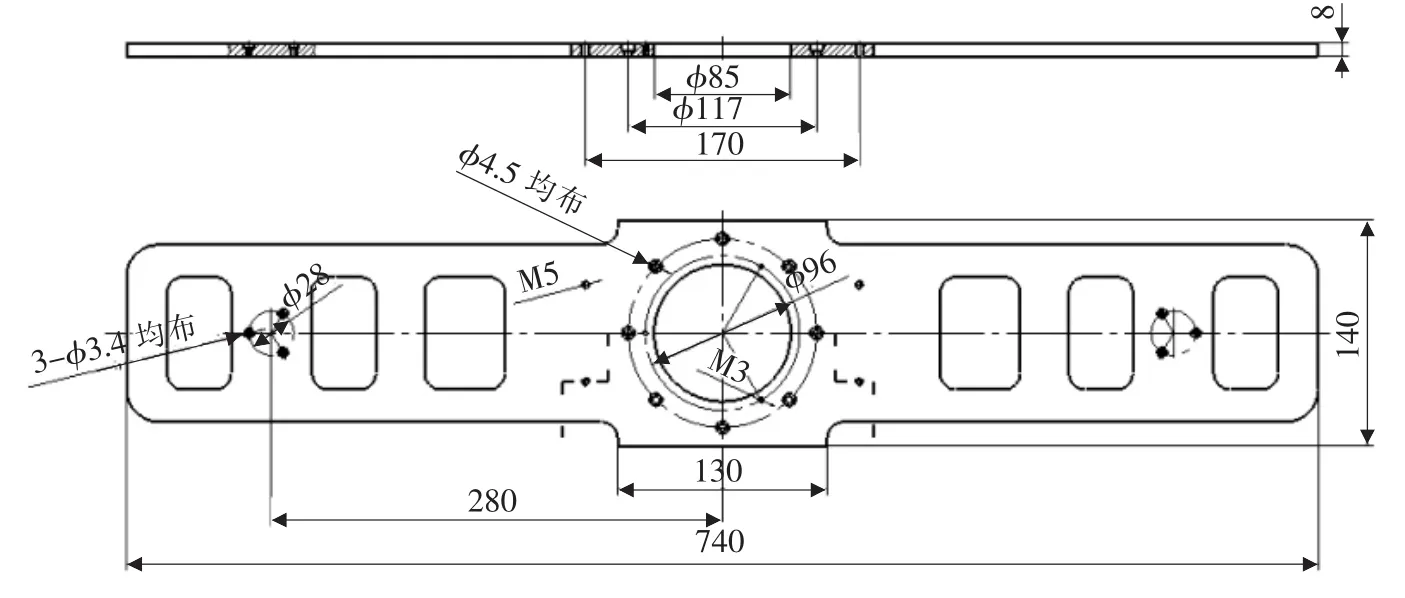

上盘本体是整个上盘的基础件,其它所有零件都以上盘本体为基础进行装配连接,如图10所示。为减小旋转时的转动惯量,采用比下盘本体厚度稍薄的钢板设计,并对称开有矩形减重孔。

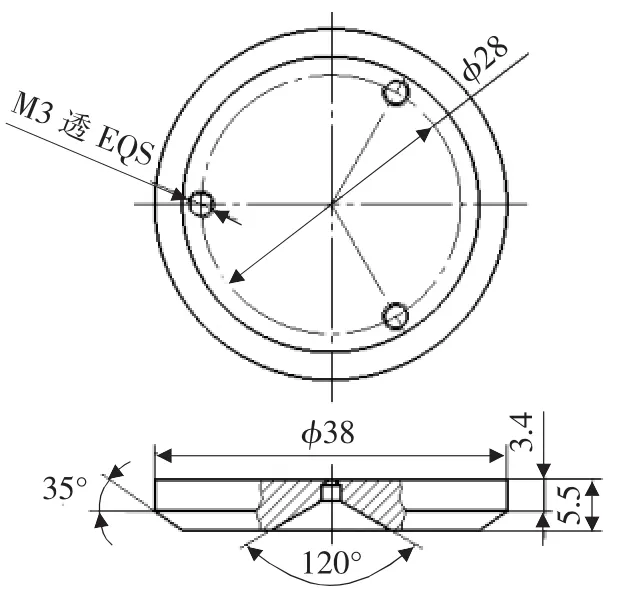

贴片如图11所示,装配在上盘本体下端,与下盘上的定位钢球相配合。贴片的35°倒角设计用于上盘旋转与定位钢球相接触时,倒角斜面能与钢球以面状态相碰撞,进而延长钢球的使用寿命。

加强筋的作用是上盘在保持质量较轻的前提下,依然有足够的强度和刚度,如图12所示。加强筋下料后,经校平、校直后,对称分别施焊在上盘的左右两侧,以保持平衡。

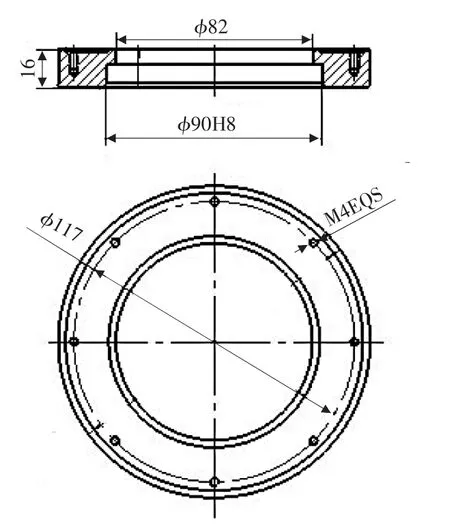

整个工装的旋转通过中间的圆锥滚子轴承来实现,轴承内、外圈可分离,能够进行独立装配。内圈装于下盘的心轴上,外圈装于上盘的轴承套内,起固定定位轴承的作用。轴承套如图13所示。轴承套下端内止口与轴承外圈采用φ90H8/h7间隙配合。

将上、下盘由轴承组合成一体后,为避免外界环境的灰尘、污物等进入轴承内影响使用寿命,在最上面设计防尘盖,如图14所示。

▲图5 心轴

▲图6 定位钢球装配

▲图7 定位座

▲图8 挡球板

▲图9 上盘

5 注意事项

上、下盘本体上的各孔利用数控机床进行准确的定位加工。凡是起配合作用的孔与轴的配合面,均要进行精加工,轴外圆要磨削,孔要镗削或铰孔加工。对上、下盘本体的钢板下料和矩形减重孔进行加工时,应采用数控激光切割,同时对下料后的板料进行校平、校直预处理。

在设计制作时,应充分考虑整个工装的经济性,优先选用标准件,以达到减少设计制造零件的数量,降低生产制作成本。同时,在一些制造与制作细节上应注意。比如根据经验,贴片上的120°凹坑加工,应先将其与上盘本体用螺钉连接,再在机床上进行加工。120°凹坑应采用标准120°锪钻进行锪沉孔加工,以保证凹坑的加工质量和精度,同时注意对锪钻切削深度的控制,防止出现锪出的沉孔过大。对下盘本体上的吊片进行焊接时,为保证吊片与下盘本体焊接位置的准确定位,在下盘本体焊接吊片的位置加工出φ20 mm、深 2 mm 的锪平面[9-10]。

在使用时,要先将吊运工装移位的两吊环螺钉拧下,然后在上盘的上表面用螺钉将芯体焊接夹具固定好,在夹具中分别装入待焊的芯体零部件,再进行一侧芯体的焊接工作。在一侧的芯体焊接完成后,轻推上盘旋转,使定位钢球与凹坑定位配合,将已调整好焊接位置的芯体转入焊接工位进行焊接操作,同时也将已焊好的芯体从夹具中取出,再重新装入新的芯体待焊零件。如此周而复始,通过上盘的旋转进行焊接与装配操作,直至所有芯体焊接完成。在轻推上盘旋转时,为减小转动惯量对定位钢球的冲击力,注意推动上盘旋转的力不宜过大。

▲图10 上盘本体

▲图11 贴片

▲图12 加强筋

▲图13 轴承套

▲图14 防尘盖

6 结束语

笔者设计的芯体焊接旋转盘工装使焊工能够一直处在焊接工作状态,避免等待焊件造成的时间浪费和资源浪费,符合绿色制造的要求,做到在同一工作时间内可以进行不同内容的工作,将两部分的工作时间重叠在一起,使生产效率得到很大提高,为产品在产能方面提供了有力的保证。值得一提的是,当产品变化时,只需更换上盘上的相应夹具,便可扩展到不同芯体零件的焊接,具有较强的适用性和良好的经济性。