数控等离子切割机除尘系统的改进

□ 吕英创 □ 王 路 □ 黄邵军 □ 尹志胜 □ 黄一飞 □ 程吉林

海洋石油工程股份有限公司特种设备公司 天津 300452

数控等离子切割机可以切割各种复杂形状的工件,并具有切割速度快、效率高、切割面质量好、切割尺寸精确、工件热变形小等优点[1-8]。为提高车间下料的工作效率,笔者所在车间引进了数控等离子切割机。但在新设备引进后,随着现场工作的开展,在调试阶段该设备的除尘系统也出现了问题。

1 存在的问题及分析

在数控等离子切割机引进之初,现场切割时,除尘系统产生大量的黄烟,如图1所示。距离风机近的一端除尘效果较好,距离风机越远,除尘效果越差。

▲图1 切割时产生黄烟

1.1 密封性检查

通过检查发现除尘系统工作时,在离风机近的部位能够感到有漏风现象。开合口与风道出口仅通过钢板进行接触,焊接的钢板存在翘曲。

1.2 空气流动阻力分析

空气在风道内的流动阻力有两种形式:一种是由于空气本身的黏滞性,以及空气与管壁间的摩擦所产生的阻力,称为摩擦阻力;另一种是空气流经管道中的管件时,流速的大小和方向发生变化,由此产生局部涡流所引起的阻力,称为局部阻力[9-10]。

摩擦阻力Pml为:

式中:λ为摩擦阻力因数;l为管道长,m;d为管径或流速当量直径,m;v2为风管内空气的平均流速,m/s;ρ为空气的密度,kg/m3;Rm为单位长度摩擦阻力,Pa/m。

式(1)表明,摩擦阻力正比于管道长度和摩擦阻力因数。随着管道长度的增大,摩擦阻力变大。而摩擦阻力因数不仅与材料有关,而且与材料的表面处理情况有关。以钢材为例,钢材的粗糙度值越低,其摩擦阻力因数就越小。因此,在满足切割条件的情况下,选择较短的风道,并对钢材的内表面进行打磨,降低其粗糙度,可以减小空气在风道中的摩擦阻力。

对于普通的通风除尘管道而言,粉尘对摩擦阻力的影响很小,例如含尘浓度为50 g/m3时,所增大的摩擦阻力不超过2%,因此一般情况下可忽略不计。

局部阻力Z为:

式中:ξ为局部阻力因数,可根据不同构件查表获得;v为管道内空气的平均流速,m/s。

式(2)表明,局部阻力与平均流速的二次方成正比。局部阻力因数通常通过试验确定,可以从有关采暖通风手册中查得。在大多数情况下,克服局部阻力而损失的能量要比克服摩擦阻力而损失的能量大得多。

在通风除尘管系统中,连接部件一般较多,局部阻力较大。为了减少系统运行的能耗,在设计除尘系统的风道时,应尽可能减小局部阻力。由分析可知,可以采取的措施有:① 避免风管断面的突然变化;② 减少风管的转弯数量,适当增大转弯半径;③ 降低排风口的出口流速,减小出口的动压损失。

2 除尘系统的改进

2.1 提高风道口密封性

风道口的密封性直接关系到切割区域的风压,根据密封性检查结果,可以通过改善钢板的平面度来改善风道口的密封性,并且在接触处对钢板进行打磨,保证密封严实。数控等离子切割机对个别钢板进行平面度矫正,其余时间主要在钢板的接触处进行打磨,打磨后密封性问题基本得到解决。

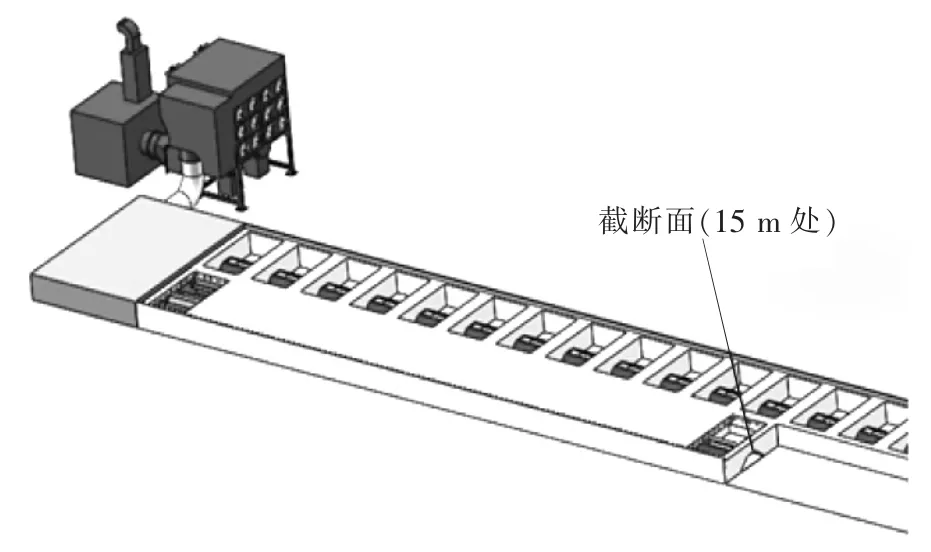

2.2 缩短风道长度

考虑到车间切割板材时原料长度大多在15 m以内,而数控等离子切割机工作台的有效切割长度达25 m,因此可以将除尘系统的风道在15 m左右截断,用钢板焊住,从而大大降低风道的摩擦阻力损失。改进后的除尘系统如图2所示。

▲图2 改进后除尘系统

通过此种改进方法,直接减小了摩擦阻力,并且不影响正常的切割工作。同时,这一方法的改动幅度小,易于操作,具有较好的经济性。

2.3 降低风道内表面粗糙度

降低风道内表面粗糙度值的方法在理论上可行,但在实际操作时存在一定的困难,即使将风道拆卸下来进行内表面打磨,但由于风道内抽离的是烟尘颗粒,不仅会磨损内表面,而且会附着在风道内表面,同样造成管道粗糙度值的提高。目前,从表面粗糙度的角度来减小摩擦阻力,成本高,效果微乎其微。因此建议,在正常使用阶段,只需监测风道内的附着颗粒,在沉积较多时再进行集中清理。

3 改进效果

经过改进后,数控等离子切割机在切割时基本不产生黄烟,大大改善了工作环境,如图3所示。

▲图3 改进后切割现场

4 结论

通过对数控等离子切割机除尘系统的优化和改进,确认提高除尘系统的除尘效果可以采取以下措施:①对开合机构钢板的平面度进行矫正,并在接触处进行打磨,提高密封性;② 在风道离除尘系统15 m处焊接一块钢板,堵住风道,缩短风道的长度;③定期检查风道内的残渣,并进行清除。