考虑接触约束的番茄采摘机械手臂鲁棒控制

摘要:针对机械手臂定位精度低导致的末端执行器采摘伤果问题,设计一种有限时间鲁棒控制方法。首先建立带有摩擦阻力和接触约束的采摘机械手臂数学模型,对其进行降维处理;然后将采摘机械手臂末端位置和接触约束的跟踪误差作为控制目标,设计兼顾两者的终端滑模面;最后利用辅助参数设计接触约束下的有限时间鲁棒控制律,并通过Lyapunov函数证明设计的番茄采摘机械手臂的关节角度误差和末端接触约束误差均能在有限时间内收敛到0。通过仿真试验结果表明,设计的鲁棒控制方法可在0.3 s内稳定跟踪控制指令,关节角度和接触约束的最大跟踪误差分别仅为0.3°和0.08 N·m,具有更优的快速性和准确性。通过对番茄采摘测试的结果表明,提出的鲁棒控制方法可使采摘手臂末端的最大定位误差仅有0.19 cm,接触约束的最大误差仅为0.06 N·m。

关键词:番茄采摘;机械手臂;摩擦阻力;接触约束;终端滑模面;鲁棒控制

中图分类号:S225;TP241

文献标识码:A

文章编号:2095-5553(2024)12-0101-08收稿日期:2023年7月21日

修回日期:2023年8月29日

*基金项目:河南省科技攻关项目(222102210240);开封市科技攻关计划项目(202301011)

第一作者:姚云磊,男,1989年生,河南开封人,硕士,讲师;研究方向为机器人与智能控制。E-mail:cloudleiy@126.com

通讯作者:李辉,女,1979年生,河南开封人,博士,副教授;研究方向为人工智能与机器人。E-mail:huilee9@126.com

Robust control of tomato picking robotic arm considering contact constraint

Yao Yunlei1, 2, 3, Li Hui1, 2

(1. School of Information Engineering, Kaifeng University, Kaifeng, 475004, China;2. Research Center of High-Standard Farmland Intelligent Irrigation Project in Henan, Kaifeng, 475004, China;3. Kaifeng Agricultural Internet of Things Engineering Technology Center, Kaifeng, 475004, China)

Abstract: Aiming at the problem of picking damaged fruits by the end effector caused by low positioning accuracy of the robotic arm, a finite time robust control method is designed. Firstly, the mathematical model of the picking robotic arm with frictional resistance and contact constraints was established, and the dimensions were reduced. Then, the tracking error and the contact constraint of the tomato picking robotic arm end position were taken as the control targets, and the terminal sliding surface was designed. Finally, the finite time Robust control law under the contact constraint was designed by using auxiliary parameters, and the angle error and end contact constraint error of the designed tomato picking robotic arm could converge to 0 in finite time that proved by Lyapunov function. The simulation results show that the designed robust control method can stably track the control command within 0.3 s, and the maximum tracking errors of joint rotation angle and contact force are only 0.3° and 0.08 N·m, respectively, which has better rapidity and accuracy. The results of picking tomatoes tests show that the proposed robust control method can achieve a maximum positioning error of only 0.19 cm at the end of the picking arm, and the maximum contact constraint error is only 0.06 N·m.

Keywords: tomato picking; robotic arm; frictional resistance; contact constraint; terminal sliding surface; robust control

0 引言

随着机械自动化技术的迅猛发展,我国农业现代化水平有了大幅提升,越来越多的机械投入到农业生产中,解放了劳动力,也提高了工作效率[1-3]。然而,一些特殊的作业,如:瓜果蔬菜的采摘,不适合使用大型机械,目前大多依旧采取传统的人工采摘作业方式。由于番茄属于软体果实,对采摘装备的精密性要求较高,其中采摘机械手臂应用最为广泛,然而采摘机械手臂是一个非常复杂的系统,受各种因素的影响(如:机械摩擦阻力和接触约束),所以当前很多采摘机械手臂仍然存在控制精度低和易伤果等问题,导致应用推广受到了一定的限制[4, 5]。本文将番茄采摘过程分解为三个阶段进行深入的分析:第一个阶段是定位番茄的空间坐标。目前该技术相对较为成熟,大多采用基于机器视觉技术[6],能够完成目标的空间精准定位;第二阶段是控制采摘机械手臂末端运动到番茄的空间位置;第三阶段是手臂末端给番茄施加接触力,从而牢牢抓住番茄果实,并执行采摘动作,从而完成采摘作业。

机械手臂各关节的转动角度精度决定了机械手臂末端能否准确运行到番茄果实的位置[7, 8]。番茄的果皮相对较软,尤其是成熟的番茄果实,机械手末端与果实之间的接触力需要受到严格约束,接触力过小会使番茄果实脱落,接触力过大则会损坏番茄果实,影响番茄的品质,也不利于保存运输。同时,采摘机械手臂末端对目标物施加的接触力还会反作用给整个机械手臂,影响各关节的转动角度,从而降低对采摘机械手臂末端位置的控制精度[9, 10]。赵娟等[11]研究了一种自适应模糊控制策略,将机械手轨迹跟踪误差与驱动力矩作为最小为目标进行控制,有效减小控制力矩,但是不能实现对接触力的精准控制;李正楠等[12]研究了一种反演滑模神经网络干扰观测器控制方法,提高了机械手臂末端的跟踪精度,降低了系统中存在的抖颤,但是没有考虑到接触约束的影响;杨双义等[13]以电机驱动关节的转动角度为控制目标,设计了一种机械手自适应模糊控制系统,大幅提高了机械手臂的控制精度,转矩变化幅度较小,同时还减少能量消耗。宋秦中等[14]研究了多自由度采摘机械手臂的振动问题,设计的自适应的滑模控制律参数会根据采摘任务产生动态变化,机械臂振动幅值和频率均明显减小,振动抑制效果明显。

针对采摘机械手臂各关节受摩擦阻力和末端接触约束等因素影响而导致控制精度低的问题,提出一种有限时间鲁棒控制律,实现对番茄采摘机械手臂末端运行位置和接触力的高精度控制。

1 建立番茄采摘机械手臂数学模型

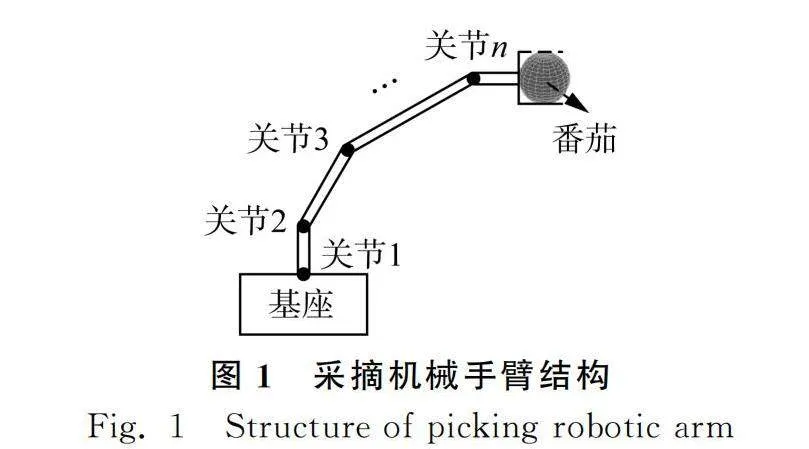

番茄采摘机械手臂是自动化的机械装备,各关节在电机驱动输出力矩的作用下转动,使其末端运行到指定的空间位置,来完成各种复杂的作业任务,结构如图1所示。其中,基座是番茄采摘机械手臂的载体,通常是将番茄采摘机械手臂安装在移动车上,组成移动采摘机器人系统。

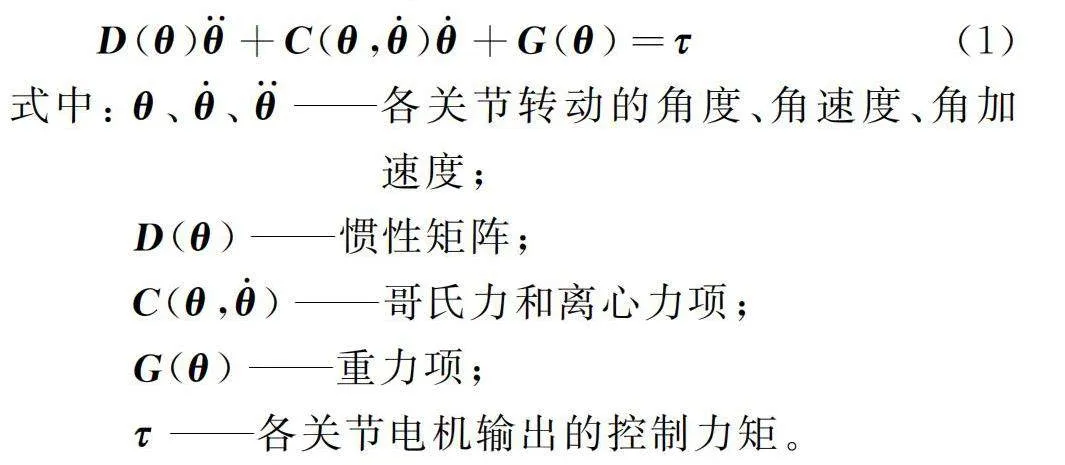

建立番茄采摘机械手臂的数学模型[15, 16]

式中: θ、 θ·、 θ·· ——各关节转动的角度、角速度、角加速度;

D(θ) ——惯性矩阵;

C(θ,θ·) ——哥氏力和离心力项;

G(θ) ——重力项;

τ ——各关节电机输出的控制力矩。

番茄采摘机械手臂的数学模型式(1)是一种理想化模型,然而在实际应用中,各关节会遇到不可忽略的机械摩擦阻力,会影响到控制精度。番茄采摘机械手臂各关节的摩擦力矩[17]描述为

τf=Fθ· (2)

式中: F ——机械手臂的粘性摩擦力矩系数。

考虑摩擦力矩的采摘机械手臂的数学模型为

D(θ)θ··+C(θ,θ·)θ·+G(θ)+Fθ·=τ (3)

另外,番茄采摘机械手臂末端必须充分接触目标物,并对目标物施加一定的作用力,才能确保采摘作业的顺利实施,若接触力过小,目标物就会从机械手中脱落,若接触力过大,则会损坏目标物,所以机械手臂末端与目标物之间的接触力也需要受到严格约束[18]。由牛顿第三定律可以得到,番茄采摘机械手臂对目标物的接触力大小和目标物对机械手的接触力大小是相等的,接触约束可以描述为

τj=JT(θ)λ (4)

式中: τj ——接触力对机械手臂系统的力矩;

λ ——接触约束算子;

J(θ) ——Jacobian矩阵。

综上所述,带有摩擦阻力和接触约束的番茄采摘机械手臂的数学模型为

D(θ)θ··+C(θ,θ·)θ·+G(θ)+Fθ·=τ+JT(θ)λ (5)

假设番茄采摘机械手臂是n自由度,接触约束是m维,则在接触约束下的自由度会由n维变为 n-m 维。接下来,对番茄采摘机械手臂的数学模型进行降维处理。

定义 θu∈Rn-m 为 n-m 个自由关节的转动角度, θc∈Rm 为m个受限的关节转动角度,二者满足 θc=σ(θu), 其中 σ(·) 是隐函数。

番茄采摘机械手臂关节转动的各项参数为

{θ=[θ·uT σT(θu)]T

θ·=BETθ·u

θ··=B·ETθ·u+BETθ··u (6)

式中: B、 E ——系数矩阵。

{B=In-m/0

∂σ(θu)/∂θu/Im∈Rn×n

E=In-m/0∈R(n-m)×n (7)

将式(6)代入式(5)化简得到降维后的数学模型

{D(θu)BETθ··u+[D(θu)B·+C(θu,θ·u)B]ETθ·u+

G(θu)+FBETθ·u=τ+JT(θu)λ

D(θu)=D(θ),C(θu,θ·u)=C(θ,θ·)

G(θu)=G(θ),JT(θu)=JT(θ) (8)

式(8)等号两边同乘 EBT 得到

{D-θ··u+C-θ·u+G-+F-θ·u=EBTτ+EBTJT(θu)λ

D-=EBTD(θu)BET

C-=EBTD(θu)B·+C(θu,θ·u)BET

G-=EBTG(θu),F-=EBTFBET (9)

建立的数学模型式(9)有如下性质[19]。

性质1: D- 是正定对称矩阵,满足: d1I≤D-(θu)=D-T(θu)≤d2I, θu∈Rn-m, 其中 d2gt;d1gt;0。

性质2: 0.5D-·-C- 是斜对称矩阵。

性质3:番茄采摘机械手臂的数学模型可线性化表示为

D(θu)BETθ·ur+[D(θu)B·+C(θu,θ·u)B]ETθur+

G(θu)+FBETθ·u=Y(θu,θ·u,θur,θ·ur)P (10)

式中: θur ——辅助参数;

Y(θu,θ·u,θur,θ·ur) ——回归矩阵, Y(θu,θ·u,θur,θ·ur)∈R(n-m)×l;

P ——参数向量, P∈Rl, P=P0+ΔP;

P0 ——参数向量 P 的标称部分;

ΔP ——

参数向量 P 的不确定摄动部分,且 P-=diag{P-1,…,P-l},P-i≥|ΔPi|,i=1,…,l。

2 有限时间鲁棒控制律

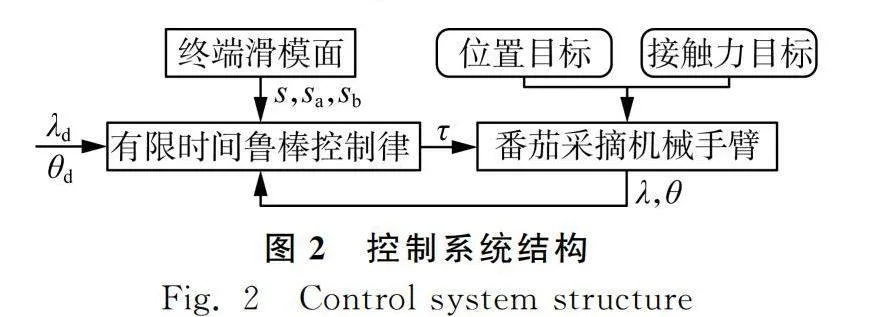

番茄机械手臂各关节的转动角度精度直接关系到手臂末端能否到达果实的空间位置,而手臂末端与目标物的接触力不仅决定了抓住果实的牢固程度,也会反作用给整个机械臂,影响对机械臂的控制精度,所以本文首先明确了番茄采摘机械手臂的控制目标是确保末端的空间位置(即关节转动角度)和接触约束能够在有限时间收敛到0,然后设计了终端滑模面和有限时间鲁棒控制律,最后实现对番茄采摘机械手臂在接触约束下的鲁棒控制。控制系统结构如图2所示。

2.1 确定控制目标

定义番茄采摘机械手臂末端位置和接触约束的跟踪误差

式中: θ~、θ~u ——全维和降维的角度跟踪误差;

θd、θud ——全维和降维的角度的期望值;

τ~j ——接触约束误差;

τjd ——接触约束的期望值;

λ~ ——接触约束算子的误差;

λd ——接触约束算子的期望值。

针对带有摩擦阻力和接触约束的番茄采摘机械手臂式(9),设计的控制律 τ 能够确保 θ~ 和 τ~j 满足式(12)。

式中: T1、 T2 ——有限时间。

综上所述,番茄采摘机械手臂的各关节转动角度和末端接触约束是有限时间收敛的,即番茄采摘机械手臂的转动角度和接触约束误差均能够在有限时间内收敛到0,两者即为本文要控制的目标。

2.2 控制律设计

设计番茄采摘机械手臂的关节转动角度终端滑模面为

其中: β1=diag{β11,…,β1(n-m)}gt;0; γ=a/b, 0lt;alt;blt;2a。

针对番茄采摘机械手臂末端的接触约束设计终端滑模面

其中, eλ=∫t0λ~dt,β2=diag{β21,…,β2(n-m)}gt;0。

在终端滑模面式(13)和式(14)的基础上,设计兼顾番茄采摘机械手臂关节转动角度和末端接触约束的终端滑模面为

s=ETsa+JTsb (15)

设计辅助参数 θur 为

θur=ET(θ·ud-Λθ~uγ)-JTsb (16)

其中, Λ=diag{Λ1,…,Λn-m}gt;0。

进一步可得到

{s=ETθ·u-θur

s·=ETθ··u-θ·ur (17)

针对番茄采摘机械手臂设计接触约束下的有限时间鲁棒控制律为

{τ=(BT)-1(τ0+τ1+τ2)

τ0=Y(θu,θ·u,θur,θ·ur)(P0-P-us)

τ1=-Kssη

τ2=-BTJT(θu)λ (18)

式中: Ks ——正定矩阵。

其中 η=c/d, 其中 0lt;clt;dlt;2c。

滑模切换项 us=us1,…,uslT 的表达式为

usi=sgn∑n-m/j=1sjYji i=1,…,l (19)

2.3 有限时间收敛性证明

定理:针对接触约束下的番茄采摘机械手臂式(9)设计终端滑模面式(15),设计有限时间鲁棒控制律式(18),则番茄采摘机械手臂的各关节转动角度误差 θ~ 和接触约束误差 τ~j 均能在有限时间内收敛到0。

证明:考虑Lyapunov[20]函数

V=1/2sTD-s (20)

对式(20)求导得

V·=sTD-s·+1/2sTD-·s (21)

由式(17)得

D-s·=D-(ETθ··u-θ·ur) (22)

将数学模型式(9)代入式(22)化简得

D-s·=BTτ+BTJTλ-C-s-Y(θu,θ·u,θur,θ·ur)P (23)

将式(18)代入式(23)化简得

D-s·=Y(θu,θ·u,θur,θ·ur)ΔP-Kssη-C-s-

Y(θu,θ·u,θur,θ·ur)P-us (24)

将式(19)和式(24)代入式(21)可得

V·=∑l/i=1{∑n-m/j=1ΔPisjYji-∑n-m/j=1|P-isjYji|}-sTKssη (25)

由于 ΔPi≤P-i, 则得到

V·≤-sTKssη (26)

由文献[19]得,当 0lt;μ≤1 时,则式(26)化简为

V·≤-μB21+η/2(1/2d2(Bmax)2∑n-m/i=1si2)1+η/2≤-μB21+η/2V1+η/2 (27)

式中: Bmax ——矩阵 B 中的最大值;

Ksmin ——矩阵 Ks 的最小值。

根据有限时间稳定性定理可得:Lyapunov函数V会在有限时间内收敛到0,由于 D- 是正定矩阵,则终端滑模面 s、 sa 和 sb 能在有限时间内收敛到0。

构建Lyapunov函数

W=1/2θ~uTθ~u+1/2eλTeλ (28)

对式(28)求导得

W·=θ~uTθ~·u+eλTe·λ=-θ~uTβ1θ~uγ-eλTβ2e·λγ≤

-2γ+1/2β1min1/2∑n-m/i=1(θ~2ui)γ+1/2-

2γ+1/2β2min1/2∑n-m/i=1(eλj2)γ+1/2≤-αWγ+1/2 (29)

式中: β1min ——矩阵 β1 的最小值;

β2min ——矩阵 β2 的最小值。

根据有限时间稳定性定理得:Lyapunov函数W会在有限时间内收敛到0,则番茄采摘机械手臂的各关节转动角度误差 θ~ 和末端接触约束误差 τ~j 均能在有限时间内收敛到0。

3 仿真验证

本文以二自由度机械手臂作为对象在MATLAB环境中进行仿真试验,并分别与文献[13]中自适应模糊控制(AFC)方法和文献[14]中滑模控制(SMC)方法进行比较,来验证本文提出的有限时间鲁棒控制(FTRC)方法在理论上的有效性和优越性。

3.1 仿真参数

设置二自由度机械手参数如式(30)所示。

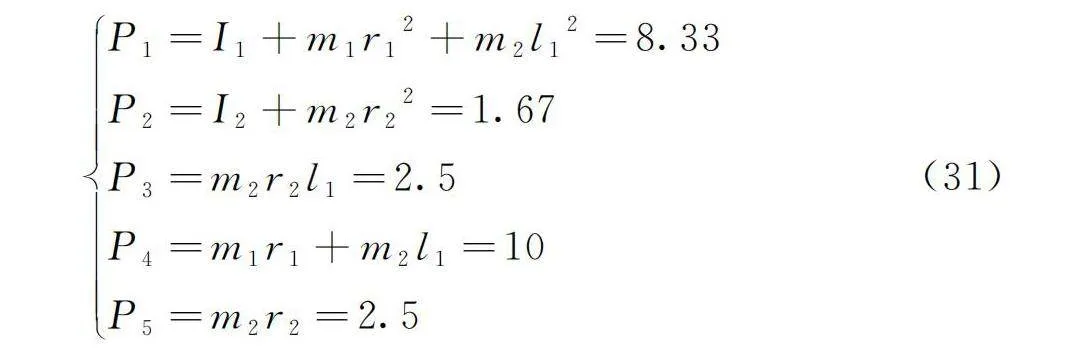

其中P6=P7=2.375,P=[P1,P2,P3,P4,P5,P6,P7]T是参数向量,表达式及数值为

式中: I1、I2 ——两个关节的转动惯量;

m1、m2 ——两个关节的质量;

l1、l2 ——两个关节的长度;

r1、r2 ——两个关节的质心到末端的长度。

设置机械手臂关节的角度控制指令为

θd=[2t+5sint+10e0.1t,5t+4cost+6e0.1t]

设置接触约束为 τj=0,1.5T。

通过大量的调试,选取最优控制律参数,如表1所示。

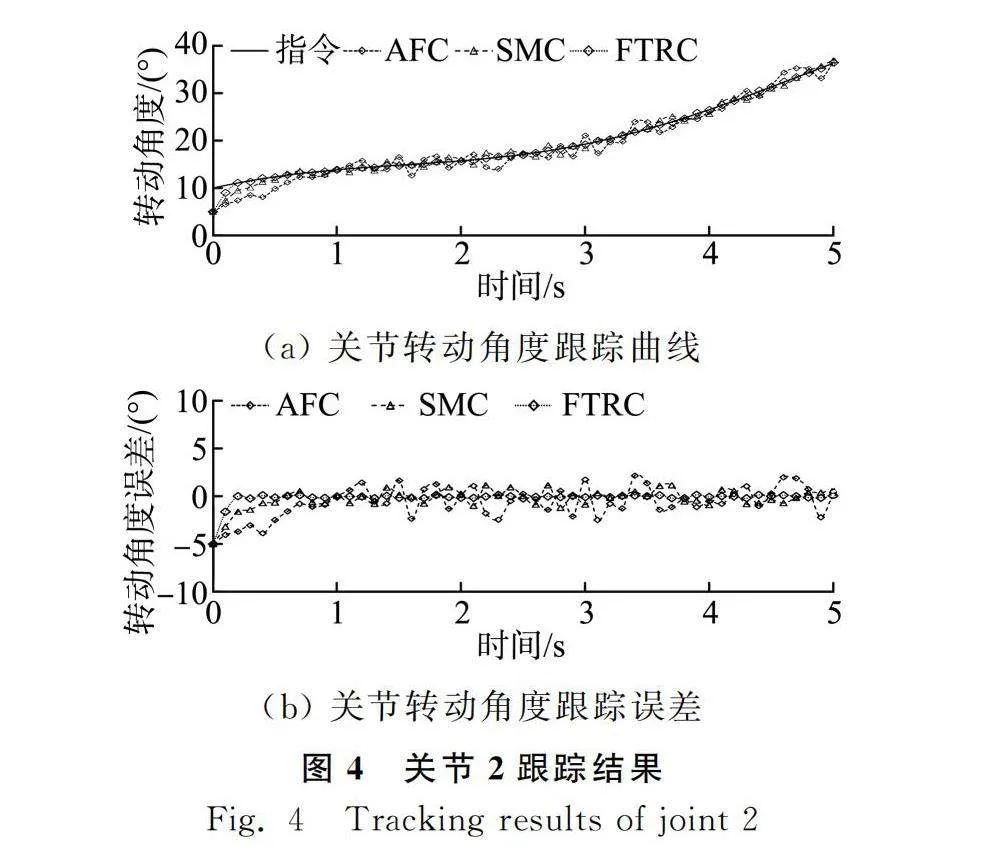

3.2 关节角度跟踪仿真结果

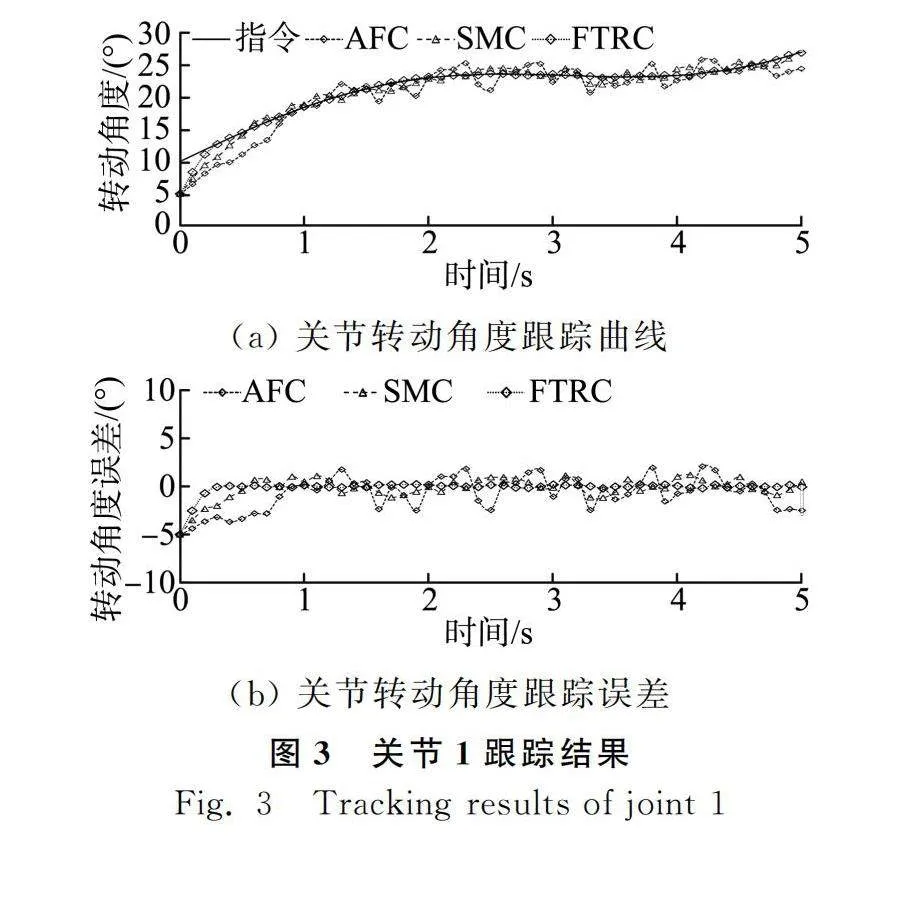

关节转动角度的精准度直接关系到机械手臂末端在空间位置的准确度。仿真试验中,机械手臂在摩擦阻力和接触约束的条件下,受角度指令的控制而运动,分别采用AFC方法、SMC方法和本文提出的FTRC方法对机械手臂的两个关节转动角度进行控制,并记录跟踪两个关节的实际转动角度曲线和转动角度误差的结果如图3、图4所示。

由图3和图4可以看出,在AFC方法的作用下,可使机械手臂大致跟踪上两个关节转动的角度,角度跟踪误差较大,稳定跟踪后的最大角度跟踪误差达到了2.3°,且响应时间较长,达到了1.0 s,不能及时准确跟踪角度指令,无法满足采摘作业需求;在SMC方法的作用下,对关节角度跟踪的效果有所改善,稳定跟踪后的最大角度跟踪误差为1.2°,响应时间为0.6 s,仍然无法满足采摘作业需求;而在本文提出的FTRC方法的作用下,机械手臂的两个关节能够快速、准确跟踪角度指令的变化趋势,响应时间仅为0.3 s,稳定跟踪后的最大角度跟踪误差仅为0.2°,采摘机械手臂能够克服摩擦阻力和接触约束实现有限时间的鲁棒控制,满足采摘作业要求。

3.3 接触力跟踪仿真结果

接触约束是番茄采摘过程的关键环节,同样分别采用AFC方法、SMC方法和本文提出的FTRC方法对机械手臂末端的接触力进行控制,得到接触约束的跟踪曲线和接触力跟踪误差如图5所示。

由图5可以看出,在AFC方法的作用下,可使机械手臂的末端粗略跟踪上接触约束控制指令,稳定跟踪后接触约束的最大误差达到了0.59 N·m,容易出现手臂末端抓不紧目标物或者抓伤目标物的情况,且响应时间较长,达到了1.0 s,不能实时准确跟踪接触约束指令值;在SMC方法的作用下,对接触约束的跟踪的效果有所改善,稳定跟踪后接触约束的最大误差为0.35 N·m,响应时间为0.6 s,仍然无法满足采摘作业需求;而在本文提出的FTRC方法作用下,机械手臂末端在运动的过程中能够快速、准确地跟踪接触约束控制指令,响应时间仅为0.3 s,稳定跟踪后接触约束的最大跟踪误差仅为0.08 N·m,能够实现采摘机械手臂在接触约束下的有限时间鲁棒控制,满足采摘作业要求。

4 测试结果

为了进一步验证本文所提鲁棒控制方法在实际作业过程中的控制效果,组装了六自由度机械手臂、双目视觉定位装置和控制系统,在温室大棚内对成熟的番茄进行采摘测试。

利用基于双目视觉定位装置对空间内指定的8只成熟番茄的位置进行定位,得到8只番茄的空间坐标分别为(38.8,-21.7,15.2)、(47.6,59.4,4.8)、(42.5,40.6,-2.9)、(35.4,1.5,11.7)、(-39.1,-22.4,-16.5)、(-51.3,35.8,0.3)、(-45.4,-9.3,25.2)、(-41.2,18.7,-9.4),并根据末端位置与关节转动角度的映射关系[20],求解出各关节对应的角度指令,然后分别采用AFC方法、SMC方法和本文提出的FTRC方法控制机械手臂末端从坐标原点依次运动到这8个坐标位置,并记录实际达到的坐标位置和误差,结果如表2所示。通过最大误差、平均绝对误差MAE和均方根误差RMSE对控制精度进行分析评价。

由表2可知,在AFC方法下,机械手臂末端位置的最大定位误差为1.76 cm,MAE和RMSE分别为1.32 cm和0.48 cm,误差较大,机械手无法精准抵达番茄位置;在SMC方法下,机械手臂末端位置的最大定位误差为0.86 cm,MAE和RMSE分别为0.58 cm和0.21 cm,控制精度有所改善;而在本文提出的FTRC方法下,机械手臂末端位置的最大定位误差仅为0.19 cm,MAE和RMSE分别为0.13 cm和0.05 cm,控制精度较高,可以将采摘机械手臂末端精准送到番茄的位置。

同时,设置采摘机械手臂末端与番茄的接触约束为1.5 N·m,利用触力传感器(型号DS-Y82)测量接触约束的大小,触力传感器借助连接法兰装配在机械手臂和末端执行器的中间。末端执行器采用定制部件,有2个夹爪,每个夹爪上都有1个齿轮,两个齿轮中间装配了伺服电机的齿轮轴,通过控制伺服电机的旋转方向和力矩可带动2个夹爪闭合或者张开,实现番茄采摘。测试结果如表3所示。

由表3可知,在AFC方法下,接触约束的最大误差达到了0.55 N·m,MAE和RMSE分别为0.31 N·m和0.12 N·m,有2只番茄出现抓力松弛,有1只番茄从机械手臂上脱落,有1只番茄被抓伤;在SMC控制方法下,接触约束的最大误差为0.32 N·m,MAE和RMSE分别为0.18 N·m和0.07 N·m,控制效果有所改善,

有2只番茄出现抓力松弛,有1只番茄被轻微抓伤;而在本文提出的FTRC控制方法下,接触约束的最大误差仅为0.06 N·m,

MAE和RMSE分别为0.04 N·m和0.02 N·m,机械手臂末端对8只番茄均施加了精准的接触约束,未出现抓力松弛、脱落和抓伤的情况,确保了番茄采摘作业的顺利实施。

5 结论

为克服机械摩擦阻力和接触约束对番茄采摘机械手臂控制精度的影响,首先明确采摘机械手臂的末端位置和接触约束为控制目标,然后设计出兼顾两者的终端滑模面,最终提出一种有限时间鲁棒控制律。

1)通过Lyapunov定理证明番茄采摘机械手臂的各关节转动角度误差和末端接触约束误差均能在有限时间内收敛到0。

2)仿真试验中,机械手臂关节的最大跟踪误差仅为0.3°,接触约束跟踪的最大误差仅为0.08 N·m,响应时间也仅为0.3 s,从而验证本文提出的鲁棒控制方法在理论上的有效性。

3)在实际测试试验中,机械手臂对番茄的最大定位误差仅为0.19 cm,定位的MAE和RMSE分别为0.13 cm和0.05 cm;接触约束的最大误差仅为0.06 N·m,接触约束的MAE和RMSE分别为0.18 N·m和0.07 N·m,较其他两种控制方法,在实际的采摘作业中表现出更高的控制精度。

综上所述,有限时间鲁棒控制方法能够有效克服番茄采摘机械手臂的摩擦阻力干扰,并且在接触约束的条件下对机械手臂的关节转动角进行高精度的控制,确保顺利完成番茄的采摘作业。在接下来的工作中,将会对双目视觉定位、路径规划和采摘机械手臂控制等技术进行深入的研究,研发能够独立作业的采摘机器人,来适用更多不同农业场景的应用需求。

参 考 文 献

[1] 李涛, 邱权, 赵春江, 等. 矮化密植果园多臂采摘机器人任务规划[J]. 农业工程学报, 2021, 37(2): 1-10.

Li Tao, Qiu Quan, Zhao Chunjiang, et al. Task planning of multi-arm harvesting robots for high-density dwarf orchards [J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(2): 1-10.

[2] 苟园旻, 闫建伟, 张富贵, 等. 水果采摘机器人视觉系统与机械手研究进展[J]. 计算机工程与应用, 2023, 59(9): 13-26.

Gou Yuanmin, Yan Jianwei, Zhang Fugui, et al. Research progress on vision system and manipulator of fruit picking robot [J]. Computer Engineering and Applications, 2023, 59(9): 13-26.

[3] 张文翔, 张兵园, 贡宇, 等. 果蔬采摘机器人机械臂研究现状与展望[J]. 中国农机化学报, 2022, 43(9): 232-237, 244.

Zhang Wenxiang, Zhang Bingyuan, Gong Yu, et al. Research status and prospect of fruit and vegetable picking robot manipulator [J]. Journal of Chinese Agricultural Mechanization, 2022, 43(9): 232-237, 244.

[4] 韩康, 程卫东. 基于改进RRT-Connect算法的机械臂路径规划[J]. 计算机应用与软件, 2022, 39(3): 260-265.

Han Kang, Cheng Weidong. Path planning of robot arm based on improved RRT algorithm [J]. Computer Applications and Software, 2022, 39(3): 260-265.

[5] 郑嫦娥, 高坡, Gan Hao, 等. 基于分步迁移策略的苹果采摘机械臂轨迹规划方法[J]. 农业机械学报, 2020, 51(12): 15-23.

Zheng Chang’e, Gao Po, Gan Hao, et al. Trajectory planning method for apple picking manipulator based on stepwise migration strategy [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(12): 15-23.

[6] 王芳, 崔丹丹, 李林. 基于深度学习的采摘机器人目标识别定位算法[J]. 电子测量技术, 2021, 44(20): 162-167.

Wang Fang, Cui Dandan, Li Lin. Target recognition and positioning algorithm of picking robot based on deep learning [J]. Electronic Measurement Technology, 2021, 44(20): 162-167.

[7] 李大伟, 赵明. 基于量子蚁群算法的机械手臂避障路径规划[J]. 组合机床与自动化加工技术, 2023(1): 50-55, 60.

Li Dawei, Zhao Ming. Mechanical arm avoidance path-planning based on QACA [J]. Modular Machine Tool amp; Automatic Manufacturing Technique, 2023(1): 50-55, 60.

[8] 孙立新, 耿庆琳, 唐家豪, 等. 存在关节限位的冗余机械臂逆运动学研究[J]. 现代制造工程, 2022(8): 46-52.

Sun Lixin, Geng Qinglin, Tang Jiahao, et al. Research on inverse kinematics of redundant manipulator with joint limitation [J]. Modern Manufacturing Engineering, 2022(8): 46-52.

[9] 郑先杰, 丁萌, 武海雷, 等. 线驱连续型机械臂无模型自适应控制[J]. 华中科技大学学报(自然科学版), 2023, 51(2): 116-121.

Zheng Xianjie,Ding Meng, Wu Hailei, et al. Model-free adaptive control of cable-driven continuum manipulator [J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2023, 51(2): 116-121.

[10] 袁媛, 陈雨, 周青华, 等. 结合IMask R-CNN的绳驱机械臂视觉抓取方法研究[J]. 计算机应用研究, 2021, 38(10): 3093-3097.

Yuan Yuan, Chen Yu, Zhou Qinghua, et al. Visual grasping method of rope-drive manipulator using IMask R-CNN [J]. Application Research of Computers, 2021, 38(10): 3093-3097.

[11] 赵娟, 杨慧中. 机械臂运动的智能自适应模糊控制策略[J]. 机械设计与制造, 2020(8): 192-196.

Zhao Juan, Yang Huizhong. Manipulator motion control strategy based on intelligent adaptive fuzzy controller [J]. Machinery Design amp; Manufacture, 2020(8): 192-196.

[12] 李正楠, 殷玉枫, 张锦, 等. 多关节机械臂反演滑模神经网络干扰观测器控制[J]. 机械设计, 2021, 38(3):126-131.

Li Zhengnan, Yin Yufeng, Zhang Jin, et al. Disturbance observer control of the multi-joint manipulator based on the backstepping sliding mode’s neural network [J]. Journal of Machine Design, 2021, 38(3): 126-131.

[13] 杨双义, 许洋洋, 耿志伟. 采用电机驱动机械手自适应模糊控制研究[J]. 中国工程机械学报, 2023, 21(1): 56-60.

Yang Shuangyi, Xu Yangyang, Geng Zhiwei. Research on adaptive fuzzy control of manipulator driven by motor [J]. Chinese Journal of Construction Machinery, 2023, 21(1): 56-60.

[14] 宋秦中, 胡华亮. 基于滑模控制的多自由度采摘机械臂振动抑制方法[J]. 山东农业大学学报(自然科学版), 2023, 54(3): 447-453.

Song Qinzhong, Hu Hualiang. Vibration suppression method for multi-DOF picking manipulator based on sliding mode control [J]. Journal of Shandong Agricultural University (Natural Science Edition), 2023, 54(3): 447-453.

[15] Lin J, Chen Z, Yao B. Unified method for task-space motion/force/impedance control of manipulator with unknown contact reaction strategy [J]. IEEE Robotics and Automation Letters, 2022, 7(2): 1478-1485.

[16] 王泰华, 马彬彬, 李亚飞. 基于神经网络观测器的机械臂力/位置控制[J]. 制造业自动化, 2023, 45(2): 184-188.

Wang Taihua, Ma Binbin, Li Yafei. Mechanical arm force/position control based on neural network observer [J]. Manufacturing Automation, 2023, 45(2): 184-188.

[17] 闫飞, 王树波. 基于扰动观测器的机械臂自适应复合控制[J]. 控制工程, 2022, 29(4): 763-768.

Yan Fei, Wang Shubo. Adaptive compound control of robotic manipulator based on disturbance observer [J]. Control Engineering of China, 2022, 29(4): 763-768.

[18] Fan J L, Jin L, Xie Z T, et al. Data-driven motion-force control scheme for redundant manipulators: A kinematic perspective [J]. IEEE Transactions on Industrial Informatics, 2022, 18(8): 5338-5347.

[19] 王琦, 唐术锋, 张慧杰, 等. 连杆型欠驱动机械手指设计及抓取稳定性分析[J]. 机械设计与研究, 2023, 39(1): 59-62, 70.

Wang Qi, Tang Shufeng, Zhang Huijie, et al. Design and grasping stability analysis of link type underactuated mechanical fingers [J]. Machine Design and Research, 2023, 39(1): 59-62, 70.

[20] 王浩宇, 路铠, 王闯, 等. 线驱动多关节巡检机械臂运动轨迹[J]. 机械设计与研究, 2023, 39(2): 57-63.

Wang Haoyu, Lu Kai, Wang Chuang, et al. Trajectory simulation and analysis of unstructured space line-driven inspection robot for filling roof-uncontacted [J]. Machine Design and Research, 2023, 39(2): 57-63.