数控立式加工中心误差检测及补偿的应用

郭聪聪,王传洋

(苏州大学 机电工程学院,苏州 215006)

近年来飞速发展的数控技术得到了广泛的应用普及,数控机床的精密程度是衡量一个国家工业化进程水平高低的重要指标。高速发展的数控技术已经集成了计算机算法、微电子电路、自动测量分析、自动反馈数据、自动化控制、信息化处理、等高新科技技术,拥有柔性化生产高、生产效率高、加工精度高、自动化程度高等特点,为实现工业4.0智能制造担负着至关重要的作用,所以世界各大机床厂家对数控机床的各项精度研究越发深入[1]。

随着制造业的不断发展,各行业对加工零件的精度要求不断提高,进而对数控各种加工设备精度要求也越来越高,作为数控机床中最重要的成员之一,数控立式加工中心由于零件制造、安装工艺、使用磨损等原因,每台机器都不可避免一些误差现象存在。而这些误差对于机器的各项精度有着严重的影响,所以各个设备生产厂家对数控立式加工中心的误差分析也在逐步的深入。

1 数控立式加工中心的误差分析

为满足新的市场需求,很多新型的数控立式加工中心产品被研发生产出来,由于零件精度的不断提高,市场对数控立式加工中心的精度要求及可靠性也是不断提升,如何提高数控立式加工中心的精度与可靠性已经成为各大设备生产厂家追求的目标,所以怎样有效快速地解决数控立式加工中心的误差问题迫在眉睫。

通常数控立式加工中心的重要组成部分为床身、鞍座、立柱、主轴、工作台等,各个部件通过线轨和螺杆进行结合组成。在部件结合时每个部件之间都会有误差产生,部件之间的误差又表现在以下方面:

(1)数控立式加工中心的零件在加工制造中存在精度误差,会导致在装配安装过程中出现零件尺寸累计误差及装配安装累计误差;

(2)由于数控立式加工中心铸件本身刚性不足导致在外力作用下的振动误差;

(3)数控立式加工中心伺服系统各个伺服轴的刚性,包含螺杆背隙误差;

(4)数控立式加工中心使用后由于温升导致的热变形误差;

(5)数控系统本身插补的算法误差;

(6)其他外部环境影响的误差及测量误差;

总体来说几何误差与热变形误差是数控立式加工中心误差最主要的2个来源。

2 数控机床误差检测

当前数控立式加工中心测量误差的方法主要分两个部分:

单项误差直接测量法 应用相应检测设备直接检测各种误差得到分离误差参数。

综合误差测量参数辨识法 测量机器设备的工作区内的指定点的定位误差,通过数字模型分析和辨识测量点的综合误差,用间接的方式得到机器设备各种误差的离散值[2-3]。

传统检测的方法精度不高且效率比较低,自动测量实现起来也比较困难,并且需要的仪器设备比较多,如今比较领先的检测方法如表1所示[2]。

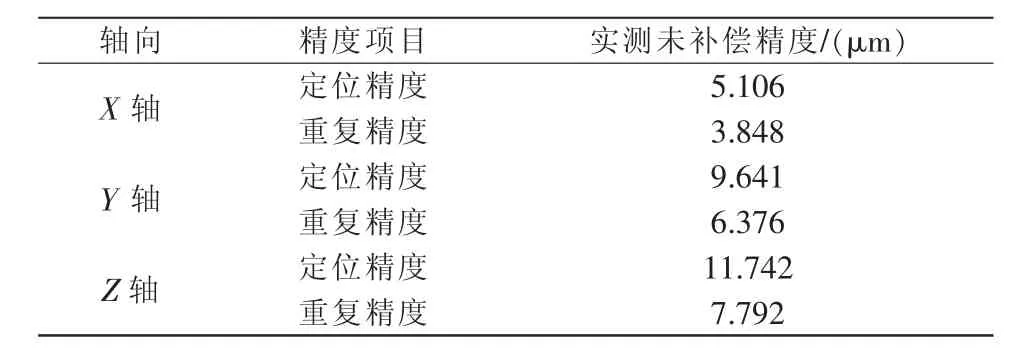

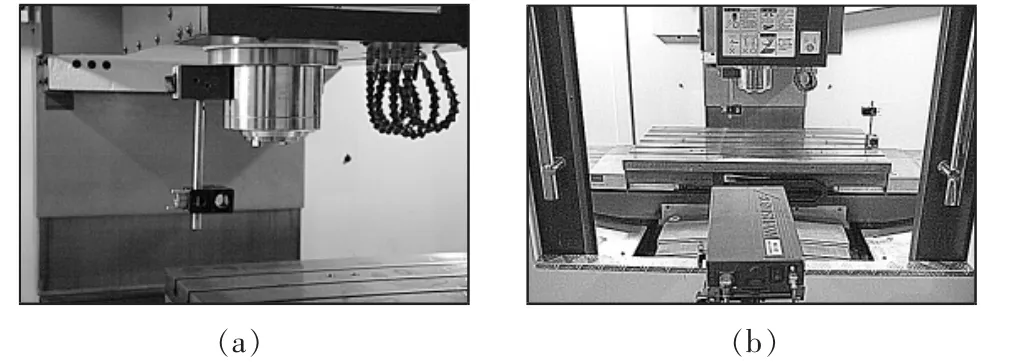

本文中使用测量精度高、操作较为简单的雷尼绍镭射仪测量机床的线性定位误差。实测图如图1所示,雷尼绍镭射仪使用原理如图2所示。图1中所示镭射仪型号是ML-10,测量精度为0.001 μm。根据国标GB/T17421.2-2000,测得机床X、Y、Z轴的定位精度与重复精度如表2所示。

表1 领先的检测方法Tab.1 Leading detection methods

表2 测得机床X、Y、Z轴的定位精度与重复精度Tab.2 Measurement accuracy and repeatability of X,Y and Z axes of machine tools

图1 机床线性误差实测图Fig.1 Measurement of linear error of machine tool

图2 雷尼绍镭射仪使用原理Fig.2 Schematic diagram of laser monitor

3 数控立式加工中心误差补偿

数控立式加工中心几何误差—线性定位误差,主要包含2个误差:螺杆螺距误差及螺杆反向间隙误差即背隙。所以数控立式加工中心的几何误差补偿,主要是螺杆螺距及螺杆背隙补偿[5]。通过镭射仪检测数控立式加工中心线性定位误差后,本文采用了西门子828D数控系统对数控立式加工中心螺杆螺距和螺杆背隙进行了有效补偿。

3.1 螺距补偿

本文中所述的数控立式加工中心螺杆螺距补偿,就是针对机器各坐标轴间的补偿,进行补偿并修改坐标轴实际的位置值时要依照与此相对应的补偿数值进行补偿,数控立式加工中心坐标轴将直接运行此补偿值。若补偿值是正侧坐标轴往负方向运动。由于补偿值受不到监视也没有上下极限值,为规避因为人为过度补偿引起坐标轴加速度或者速度高出设定值出现冲击现象,则应采用较小补偿值。反之若选补偿值过大,则轴会报警(例:极限值,轮廓监控)严重的还会出现机床轴的冲击或撞击现象。机床X轴螺杆螺距补偿前后所测精度如图3、图4所示。

图3 X轴丝杆螺距补偿前所测精度Fig.3 Precision before X pitch screw compensation

图4 X轴螺杆螺距补偿后所测精度Fig.4 Accuracy of X axis screw pitch compensation

3.2 螺杆背隙补偿

数控立式加工中心工作时,其系统驱动各部件运动过程中螺杆的运动副之间会留有较小的间隙,这就是螺杆的背隙,由于一般数控立式加工中心都采用半闭环检测系统,半闭环检测系统的主轴与进给轴在运行时会因为存在背隙而致使位移量出错。从图3、图4 X轴丝杆螺距补偿前后所测精度两图中能够发现:

(1)若背隙为正时,则编码器检测位置比部件实际位移要快,以工作台为例,反应到工作台上实际就少移动了这个背隙值,这时把这个背隙设定为正补偿值,则工作台的位置就可以到达设定位置值。

(2)若背隙为负时,则编码器检测位置比部件实际位移要慢,以工作台为例,反应到工作台上实际就多移动了这个背隙值,这时把这个背隙设定为负补偿值。

3.3 控制系统补偿

数控立式加工中心控制系统补偿原理流程如图5所示。一、输入几何变量及热误差数学模型等初始化工作;二、采集位移量值;三、依据数学模型计算几何误差的位移量值获得补偿值;四、发送补偿值到CNC控制器,然后重回第二步循环执行,以此循环对数控立式加工中心的误差不断的进行计算与补偿[6]。

图5 系统补偿控制原理流程Fig.5 Flow chart of system compensation control

在补偿进行过程中,CNC控制器接收到几何误差的补偿值后,CNC控制器的PMAC控制卡读入数据,根据补偿值针对事先输入CNC控制器的加工程序的刀具坐标值实行修正,使得几何误差得到补偿。几何误差补偿线程在加工开始后即将会被开启,每隔1 min读取此位移值,根据读取的位移值调用函数计算出热误差,然后更新PMAC控制卡内的误差,以此实现了几何误差实时的补偿[7],图6所示为程序补偿主轴循圆精度。

图6 程序补偿主轴循圆精度Fig.6 Roundness accuracy of program compensation spindle

3.4 补偿效果

数控立式加工中心在进行了螺杆螺距、螺杆间隙补偿及系统补偿后各轴精度均得到较大改善,补偿前后各轴精度对比如表3所示。

表3 补偿前后各轴精度对比Tab.3 Comparison of accuracy of each axis before and after compensation

4 结语

本文使用ML-10镭射仪及球杆仪实现了数控立式加工中心线性定位误差与系统热误差的测量。通过补偿数控立式加工中心螺杆螺距和螺杆背隙误差,实现了数控立式加工中心线性定位误差的修正补偿。并通过使用CNC控制器的PMAC控制卡对系统编程代码指令实施优化修改,实现了数控立式加工中心几何误差的测量分析及补偿[8]。分析及补偿后发现数控立式加工中心加工整体精度得到显著提升,补偿的效果较为明显。本文中运用的误差测量及误差补偿的方法在数控立式加工中心精度探索中具有通用性与广泛性,对更深层次提升数控立式加工中心的精度跟性能起到重要的深层的研究意义。