多探测点超声检测在60 kg/m钢轨缺陷的波形分析

戴雨馨 ,王月明

(1.内蒙古科技大学 信息工程学院,包头 014010;2.内蒙古包钢钢联股份有限公司 轨梁轧钢厂,包头 014010)

铁路发展迅速,钢轨在轧制缺陷和重载荷接触下缺陷类型的特点也在发生变化,出现了大量伤损缺陷因轧制和滚动接触疲劳导致的钢轨穿孔和裂纹。

目前,国内外钢轨探伤主要采用超声波法线路钢轨检测,检测仪器主要是探伤小车和大型钢轨探伤车,对未出厂的钢轨超声波在线检测技术略有空白[1]。钢轨内部缺陷的各种不规则界面使超声波在伤轨中传播时传播路径变化杂乱,由于超声波的特性会产生反射、折射、绕射和衍射[2],最终在超声波检测钢轨的探头上以多种传播频率、波幅和波长的震动而叠加成一个新的超声波信号,造成超声波畸变。常用的钢轨超声波检测使用 0°,37°,45°和 70°探头,对不同部位和不同缺陷的钢轨进行检测。结果表明缺陷越大,超声波畸变越明显,缺陷的程度越严重[3]。

现阶段,钢轨检测以超声波脉冲法为主要手段,以振幅、AVG曲线和铁道部颁发的60 kg/m钢轨判伤标准TB/T2344—2012做出伤轨评价[4],而反射回波的实际波形与增益变化规律的研究却很少。大批量钢轨生产表明,仅用振幅、AVG曲线和铁道部颁发的钢轨判伤标准评判钢轨尚存在不足,有必要利用实测波形和增益变化进行辅助评判[5]。

60 kg/m钢轨对称性好,轧制表面光滑,便于在不同的地区铺设,覆盖率广,实用性强。在此利用MU-11多探测点超声波钢轨在线检测系统,对60 kg/m钢轨各个探测点的缺陷波形、波长周期的理论波形与实际波形,以及该系统在60 kg/m钢轨生产的增益调整进行总结分析,以避免对在线探伤的钢轨造成误判,为60 kg/m钢轨的生产和质量控制提供相关经验。

1 多探测点超声波钢轨在线检测系统

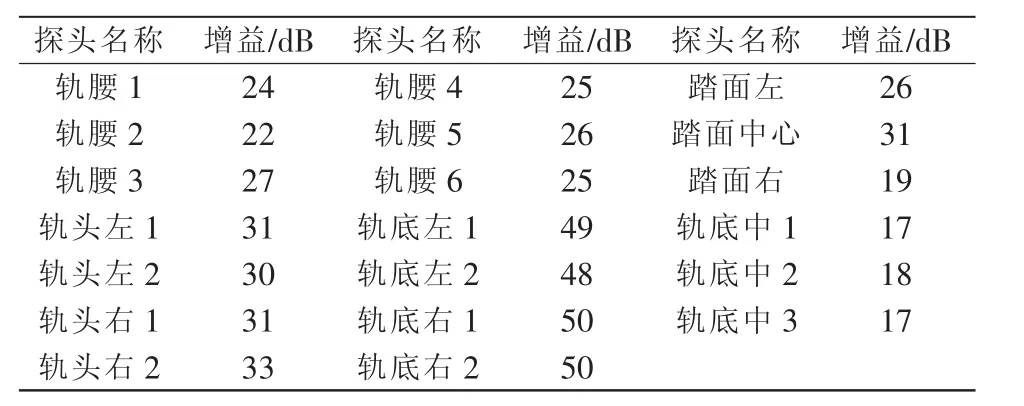

MU-11多探测点超声波钢轨在线检测系统,在60 kg/m钢轨的在线探伤最大联机通道数可以达到256通道,其单机最大通道数为24通道,由于60 kg/m钢轨形状的原因,实际探伤中采用20个通道检测。生产探伤时预留2个编码器接口,带有8入/8出数字I/O接口。系统界面如图1所示;系统功能见表1,其中各功能模块界面如图1(b)所示;根据60 kg/m钢轨的特性与系统性能,系统对于60 kg/m钢轨在线检测的灵敏度调整见表2。

图1 MU-11多探测点超声波钢轨在线检测系统界面Fig.1 Interface of ultrasonic rail on-line detection system with MU-11 multiple detection points

表1 多探测点钢轨在线检测系统A扫主界面布局与功能Tab.1 Layout and function of A-scan main interface of on-line rail detection system with multiple detection points

表2 60 kg/m钢轨各个探测点的报伤增益Tab.2 Damage gain of each detection point in 60kg/m rail

2 钢轨缺陷对回波的影响

超声波是穿透能力强,方向性好,易获得较集中的声能的波[6]。在有缺陷钢轨中传播时,频率不同的超声波的衰减程度不同,低频超声波在钢轨检测是表面波在钢轨表面的散射,激发超声波高频部分导致衰减严重。因此,回波衰减值是频率的表征[7],接收波的向低端移动,频率改变,通过回波的波形下降情况分析可辅助判断缺陷的程度,通过现场检测发现,回波频率越低,钢轨的缺陷愈严重。

2.1 回波波形

现阶段表明,超声波钢轨检测的回波畸变程度应以接收波的第1,第2周期的波形为主要参考依据,可在一定程度上反映钢轨的质量情况[8]。当声波在合格成品钢轨中传播时,后续超声波回波与发射波一样具有高频率高声幅的特点,整个波形规则有序,排列紧密。通常认为后续波的波形畸变是由钢轨缺陷和其他夹杂缺陷不同类型波的叠加导致,作为误报而反复探测直至误报消除。经过生产的成品钢轨缺陷中超声波传播的多次研究发现后续回波的波形对缺陷的反映更好。

2.2 常见60 kg/m钢轨缺陷的A扫波形

60 kg/m钢轨的常见缺陷有轨底裂纹、内部穿孔、白点夹层及其他轧制缺陷。在多探测点超声波钢轨在线检测的应用通常以A扫为标准。A扫是点线方式扫描,是利用波的粒子性,将波看成一个点,通过水耦合,多探测点超声波钢轨检测遇到伤时,反射回来的信号是一种波形。被检钢轨内部完好,超声波传播只有发射脉冲和底面反射回波;被检钢轨内部有伤损,反射回波有伤损反射,A扫在显示屏幕上将显示出钢轨伤损波形、波高及伤损所在位置。在此,以多探测点超声波检测对60 kg/m钢轨为例,对各个通道波形进行分析。

2.2.1 轨头直径2 mm孔伤的探测波形

钢轨轨头小角度孔伤,是指裂纹与水平方向夹角为 5°~25°的孔伤斜裂纹。钢轨理论轨头孔伤如图2所示。

图2 60 kg/m钢轨理论轨头孔伤Fig.2 60 kg/m rail theoretical rail head hole injury

A扫回波显示于基准位置的刻度4~5之间,孔伤距轨头越近,回波位置刻度越大。轨头孔伤对超声波反射较强,回波高,造成原因如缝隙、气孔;非金属夹杂物的钢轨伤损,超声波透射强,回波弱且高度低。实际轨头孔伤如图3所示。

图3 60 kg/m钢轨轨头孔伤Fig.3 60 kg/m rail head hole injury

2.2.2 轨底中心横向裂纹的判别

轨底是极易产生横向裂纹的部位,大多数的横向裂纹存在倾斜裂,使入射超声波被阻碍,于是失去底波而报警。此时,直探头探伤中失去底波报警或底波减弱报警,为避免因轨底严重锈蚀而产生干扰,轨底左右探头应适当增加灵敏度。

典型裂纹缺陷波幅、波宽变化大,裂纹本身在轨底激励的导波含有多个模态,在复杂机理的作用下,回波在缺陷之间来回反射,导波的多模态和频散现象愈加严重,加之能量衰减,导波的多模态和频散特性使得信号变得复杂,波形变化激烈,缺陷的回波容易被淹没在特征结构回波和其他模态的波中。

通常轨底锈蚀和划痕是造成轨底横向裂纹的原因。轨底A扫波形达到平底孔反射波高满幅度的80%而与基线重合,60 kg/m钢轨理论轨底裂纹如图4所示,实际轨底裂纹波形如图5所示。

图4 轨底裂纹回波Fig.4 Rail bottom crack echo

图5 60 kg/m钢轨轨底中心横向裂纹Fig.5 Transverse crack in the center of rail base of 60 kg/m rail

2.2.3 轨腰、踏面横向直径2 mm孔伤的判别

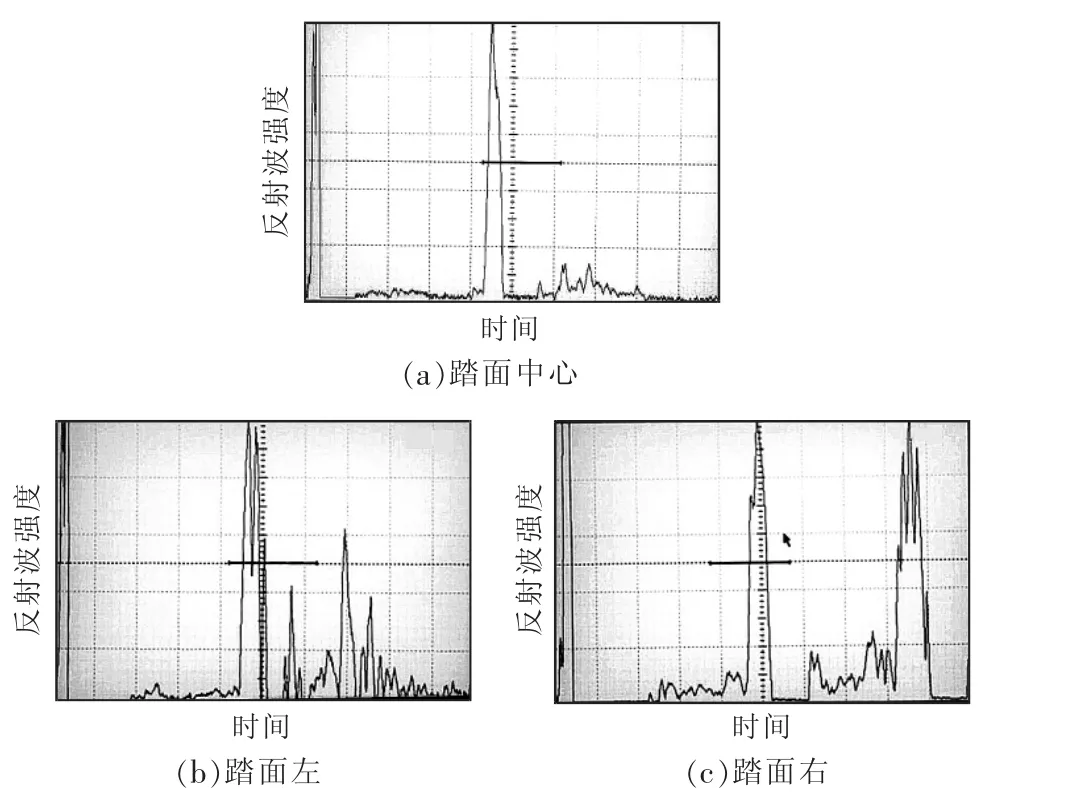

钢轨踏面孔伤波形如图6所示,踏面孔伤在达到满幅80%程度上波形与基线基本重合,波形相似于轨头,波长为半个刻度呈单波峰状。轨腰孔伤一般由钻螺栓孔后周边产生较高的应力集中而产生。

图6 60 kg/m钢轨踏面孔伤Fig.6 60 kg/m rail tread injury

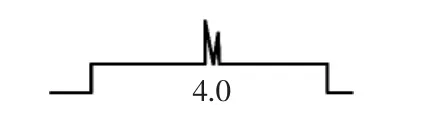

多探测点法超声波检测的6个轨腰探头为37°斜探头。由于钢轨形状的特殊性,当轨腰处存在部分锈蚀时,较深的锈蚀坑会使超声波产生反射。如果用砂纸轻轻打磨轨腰,不规则跳跃的波会减弱或消失。钢轨轨腰理论孔伤如图7所示。根据60 kg/m钢轨中心距钢轨踏面中心约39.5 mm,轨腰探头折射角 37°,标定比例 1∶2.5,回波波幅为

波长为一个刻度,实际轨腰孔伤波形如图8所示。

图7 轨腰锈轨回波Fig.7 Rail waist rust rail echo

图8 60 kg/m钢轨轨腰孔伤Fig.8 60 kg/m rail waist hole injury

钢轨轨腰有孔型裂纹时,实际A扫对应基线刻度(声程 1∶2.5)60 kg/m 轨应在 3 左右。

2.2.4 钢轨内部夹杂的波形分析

钢轨表面的鱼鳞状铁皮,形成较薄的不规则层,多是由于钢轨坯料的轧制和淬火钢轨的热处理不均所致,此时的超声波在不规则层中经过多次反射后被探头接收,A扫显示会出现杂波峰、多波峰同时达到报警闸门的现象。

白点、夹层及轧制缺陷的接收波通常是一些杂波信号,由于钢轨中这些介质或杂质和缩松或缩孔没有声阻抗或声阻抗低,回波容易吸收,形成极大的衰减作用,在钢轨内部的夹杂介质存在异同介质,可能造成超声波传播的漫反射,最终导致在缺陷钢轨超声波检测的误报。

3 结果分析

60 kg/m钢轨探伤灵敏度在MU-11多探测点在线钢轨在线检测系统已成为一种规律,波形分析对钢轨缺陷的规律也比较明显。通过观察波形变化,对实际检测各个探测点A扫得出以下结果:

1)60 kg/m钢轨轨头和轨腰的缺陷波形为尖峰状,轨头裂纹呈单波峰;轨腰穿孔一般取第1周期波形为伤波标准且波幅在基准线4刻度左右,缺陷的波形宽度较小且基本不变,波幅先增大后变小,且变化程度大,钢轨缺陷通常为气孔、缝隙、非金属夹杂等。

2)裂纹伤波的波峰与其他回波波幅相近,难以区分,由于波的多模态和频散特性,导致信号和波形复杂且变化激烈。

3)60 kg/m钢轨踏面穿孔呈单波峰形状且重合于基线;轨底裂纹呈线状与基准线重合,波幅波宽变化激烈。

4 结语

在钢轨生产中,应严格控制硫、磷含量,从而控制钢轨塑性、韧性。60 kg/m钢轨缺陷波形分析,对不规则且无法识别的缺陷,可以进行影响因素的有效分析,从而为60 kg/m钢轨的生产提供指导经验,使钢轨质量得到有效控制,弥补了生产和伤轨判别上的不足。