临近既有线钢桁梁高空横移施工临时支墩安全性分析

沈惠军,王 浩,荀智翔,王飞球,朱克宏

(1.东南大学混凝土与预应力混凝土结构教育部重点实验室,南京 210096;2.中铁二十四局集团有限公司,上海 200071)

随着我国城市化进程的飞速发展,高铁与城市地铁的路线网络化在方便广大市民出行、缓解市内交通的同时,也必然伴随着新旧结构的相互穿越,临近既有路线的施工日益增多[1-6]。尤其是在建筑物相对集中、临近结构变形控制严格、地下管道分布密集复杂等交通要道,降低临近既有线施工对既有线造成的不利影响变得尤为重要[7-10]。

为了降低既有线施工对既有线产生的不利影响,横向顶推施工法开始在很多特定的施工环境中被加以采用,其原因主要是与传统的施工工法相比,横向顶推施工法具有如下几个优点:顶推周期短,通常一天内即可完成顶推工作;顶推时受力状态与成桥状态基本一致,方便进行施工验收;主梁与墩的施工可同步进行,进一步缩短了工期。对于横向顶推施工,一些学者已做过相关研究,如郭瑞等结合实际工程对横移施工工艺进行了详细阐述,并总结归纳了施工过程中应特别注意的几个问题[11]。王晓敬研究了临时支墩在大跨度钢桁拱桥梁架设中的应用,解决了支墩法架设大跨度钢桁拱的关键施工技术问题[12]。陈红柳采用横移和纵移相结合的技术,完成了大型预制箱梁的顶升与移运,该施工技术的成功实践,为进一步实现预制梁顶升移运受力均匀和移运过程的安全提供了借鉴[13]。李传习等对斜交顶推施工中临时支墩的受力进行了分析,阐述了斜交顶推中临时墩的受力特点及变化规律,对斜交顶推施工的其他桥梁具有一定的借鉴意义[14]。李宗平以上海长江大桥为背景,分析了大跨度斜拉桥临时墩的设置机理,通过对关键受力工况进行仿真分析研究,首次提出并成功应用了承插式同步液压提升临时墩的施工技术思路[15]。曹权等基于三维数值法和自动化监测,研究了基坑群开挖对临近既有地铁隧道影响,对复杂条件下基坑群的信息化施工、确保隧道的安全运营具有重要的指导意义[16]。孙连勇对大跨度钢桁梁横移架设技术进行了探讨,并就横移体系中临时支墩构件进行了局部建模分析[17]。可见,虽然目前已开展了系列横移施工相关研究,但针对横移施工体系中临时支墩的安全性所进行的研究工作仍不多见。

为此,基于“宁和城际涉铁”工程,建立了考虑桩土共同作用的临时支墩的整体有限元模型,据此对施工全过程进行了模拟计算,并将其分析结果与现场实测数据进行了对比分析及相互验证,最后基于验证后的模型,分析了内摩擦系数和桩长对临时支墩安全性的影响,以期为今后类似横移工程的设计与施工提供参考价值。

1 工程概况

宁和城际轨道交通一期工程位于京沪高铁与沪蓉铁路两侧,板桥河段涉铁工程分为左、右两线,左线位于沪蓉铁路左侧,右线位于京沪高铁右侧,其相对位置关系如图1所示。

图1 施工平面位置关系示意(单位:m)

本工程中,新建桥墩与既有高铁桥墩之间间距最近不足10 m,为减小施工对既有线的影响,左右线钢桁梁段均采用横向顶推法施工。其简要的施工流程为:首先进行钢桁梁桥两端桩基和双柱式永久墩的施工,待其完成后在桥位旁建立三柱式临时支墩,然后在临时支墩上面搭设膺架和贝雷片,形成钢桁梁拼装平台,用千斤顶将分节间对称拼装好的钢桁梁通过横移系统顶推到既定位置,横移路径如图2所示。钢桁梁横移系统包括滑道、NGE滑板、千斤顶、油泵及操作台,滑道底部嵌入3 cm厚高强度NGE滑板。千斤顶作用于横移小车上,由两端滑道上的横移小车承载着钢桁梁顶推前进,每个滑道上各安装2台横移小车,小车间距为8 m(钢桁梁的宽度)。

图2 钢桁梁横移路径(单位:mm)

右线钢桁梁为86 m跨下承式简支钢桁梁,质量达600 t,横移过程中将会对临时支墩产生巨大的水平推力,从而对临时支墩的安全性构成较大的威胁。本文将对右线一侧钢桁梁横移顶推施工进行全过程模拟,并结合实测数据对临时支墩的安全性进行分析。

2 临时支墩数值模拟分析

2.1 临时支墩有限元模型的建立

通常情况下,土体模型区域选取越大,计算精度越高,计算需要的时间也会越长,所以选取适当的模型尺寸十分重要。本文经过试算,最终选取土体模型尺寸的长、宽、高分别为60、40 m和70 m,外侧土体的边界条件均采用固结。

2.1.1 土体本构模型

图3 临时支墩有限元模型

土体的本构模型采用适应于混凝土类颗粒状材料的弹塑性Drucker-Prager模型。该模型是对Mohr-Coulumb屈服准则的近似,在Von Mises公式中增加一附加项用以修正Von Mises屈服准则,它的屈服强度随着侧限压力的增加而增大,其塑性行为被假定为理想弹塑性。D-P准则可表示为[18]

(1)

材料常数β和屈服强度σy的表达式如下

(2)

(3)

式中,φ为材料的内摩擦角;c为材料的黏聚力。

由式(1)~式(3)可知,D-P准则所涉及的主要参数有内摩擦角和黏聚力,土层和桩墩相关参数信息分别如表1和表2所示。

表1 土层参数

表2 桩墩参数

2.1.2 桩土接触单元

模型中,土体和桩墩分别采用SOLID45实体单元和SOLID65实体单元。由于土体结构和混凝土结构的材料特性相差很大,其接触面很容易在外来荷载的作用下产生开裂和滑移,利用ANSYS软件自身提供的刚柔面-面接触单元来解决这个问题[18]。其中,相对刚性的桩体目标面用TARGE170单元模拟,相对柔性的土体接触面用CONTA173单元模拟,两者共同形成一个“接触对”。最终建立的临时支墩实体模型如图3所示。

2.2 临时支墩施工全过程模拟分析

基于临时支墩实体有限元模型,对施工全过程进行了模拟分析,从模拟结果来看,钢桁梁在横向千斤顶作用下刚开始移动的时刻临时支墩的水平应变值较大。经过思考发现,模拟时采用的静摩擦系数为施工允许的最大摩擦系数0.08,而动摩擦系数为0.06,刚开始运动的时刻摩擦系数最大。因此,传递给临时支墩的水平推力在整个顶推过程中也最大,此时刻即为施工全过程受力最不利的时刻。本文以此时刻作为最不利工况,对临时支墩沉降和桩顶应变进行分析,此工况下临时支墩主要受横移小车和滑道之间的水平摩擦力和通过横移小车传递的钢桁梁自重的竖向荷载的作用,其中,单侧临时支墩水平摩擦力的大小为240kN,单个横移小车传递的竖向荷载为1 500kN。桩顶沉降位移和桩顶应变结果分别如图4和图5所示。

图4 临时支墩沉降云图(单位:mm)

图5 临时支墩桩顶应变云图(单位:ε)

由图4可知,整个区域沉降最大值为1.85mm,位于临时支墩所在处,周围土体沉降从桩体附近向外围逐渐变小,且减小的速度越来越快。整个临时支墩沉降值基本保持一致,没有出现倾斜沉降的情况,这与现场实测结果相吻合。

由图5可知,桩身的应变值变化幅度较小,最大值为2 310με,小于C30混凝土的极限压应变3 500με[19],整体处于安全状态。应变值较大区域主要位于桩身的上半部分。3根桩的最大应变值从左到右逐渐变小,出现的位置距离地面也越来越远。

3 临时支墩实测与对比分析

为了保证整个施工安全进行,对临时支墩沉降、墩顶水平位移和桩顶应变进行了施工全过程监测。分别在1~3号桩桩体布置1个位移监测点和1个应变监测点,其中位移测点位于墩顶部位,通过全站仪进行监测;应变测点位于桩顶部位,采用的应变计为JMZX-212型表面智能数码弦式应变计,所有测点的具体布置位置如图6所示。

图6 临时支墩测点布置(单位:m)

3.1 墩顶水平位移及沉降结果分析

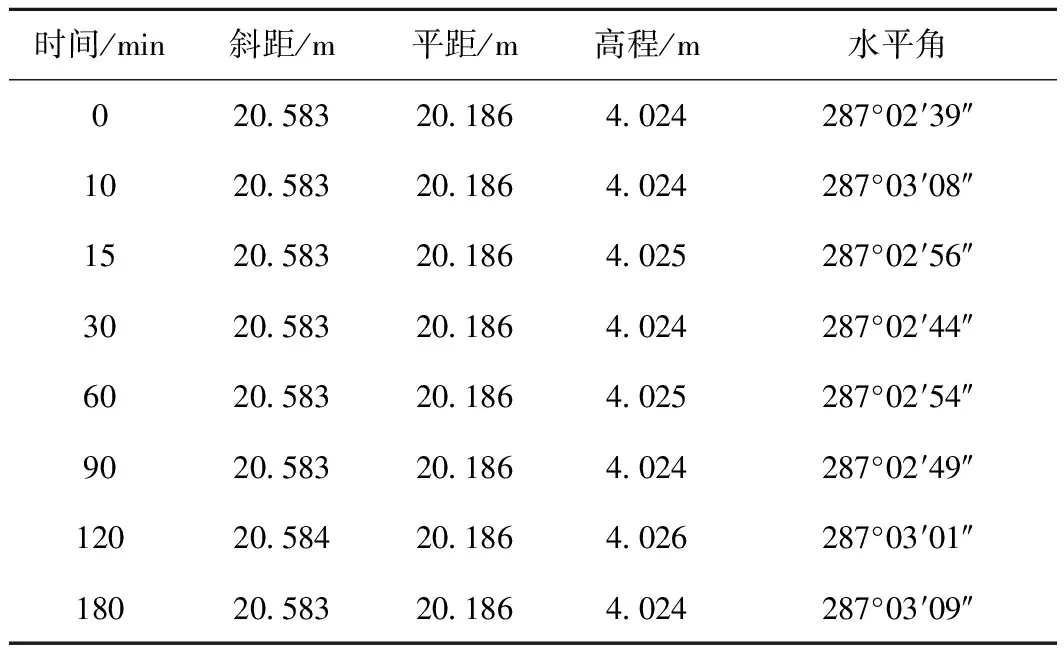

顶推法施工过程中下部结构的稳定性直接影响到上部结构的整体受力情况和线形高程的控制,为了保证整个施工过程的安全,对临时支墩1~3号桩对应的墩的墩顶斜距、平距、高程和水平角进行了顶推施工全过程监测,得到的1~3号桩的监测数据的差异性甚小,表明临时支墩沉降呈现出整体性,没有发生倾斜沉降,这与模拟结果保持高度一致。单桩的实测结果如表3所示。

表3 临时支墩沉降和墩顶水平位移监测值

由表3可知,施工全过程中,临时支墩沉降值在2mm范围内上下波动,墩顶水平位移监测值没有发生任何变化,说明钢桁梁横移过程中埋深35m的临时支墩承载能力完全可以承担钢桁梁顶推横移的施工荷载,能有效保证施工的安全性。另外也可以看出,该实测结果与模拟结果吻合良好,从而很好地验证了考虑桩土共同作用的临时支墩有限元模型的正确性。

3.2 桩顶应变结果分析

钢桁梁横移过程由于摩阻力的存在必然会对墩顶部产生水平推力,从而易引起桩身开裂变形等,故在桩顶进行了应变监测,以掌握水平推力引起临时支墩底部桩体变形情况,并以10min为周期记录了3根桩在整个横移施工中的桩顶应变值。由于数据较多,表4仅列举了部分代表性监测结果。

表4 应变计监测数据

由表4可知,在整个施工过程中,1~3号桩的桩顶应变实测值都比较稳定,但是与临时墩顶沉降和墩顶水平位移的监测结果不同的是3根桩的应变实测结果不再相等,而是有一个较大的且基本保持不变的差值,这种差异与模拟的结果保持一致,于是考虑桩土共同作用的临时支墩有限元模型再一次得到验证。

4 临时支墩安全性影响因素分析

已有研究结果表明,钢桁梁与滑道之间的内摩擦系数和桩长是影响临时支墩安全最重要的两个因素[20]。为此,基于上述经过验证的临时支墩有限元模型,对这两种因素的具体影响规律进行模拟分析。

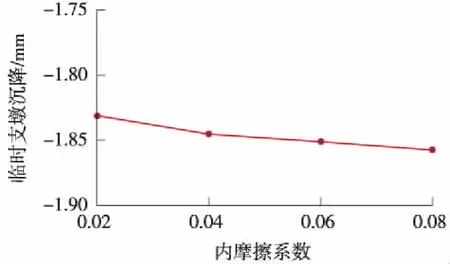

4.1 内摩擦系数对临时支墩安全性影响分析

钢桁梁横向顶推施工中,规定内摩擦系数取值范围为0.02~0.08,下面基于验证后的临时支墩有限元模型对支墩沉降、墩顶水平位移和桩顶应变随摩擦系数在此范围内变化的规律进行分析,结果如图7~图9所示。

图7 内摩擦系数与临时支墩沉降关系曲线

图8 内摩擦系数与墩顶水平位移关系曲线

图9 内摩擦系数与桩顶应变关系曲线

由图7~图9可知,内摩擦系数在规定取值范围内变化时,支墩沉降值在1.8mm处上下波动,两者之间没有表现出明显的相关性;1~3号桩的桩顶应变也近似呈一条水平直线,而3根桩之间却表现出较为恒定的差值,此结果与现场实测结果类似;1~3号桩对应墩的墩顶水平位移保持高度一致,其随内摩擦系数的变化与支墩沉降和桩顶应变不同,墩顶水平位移与内摩擦系数呈明显的正相关性,近似呈线性变化。

因此,为减小摩擦阻力,施工时要确保滑道与横梁小车之间保持足够润滑,施工中一般应将内摩擦系数控制在0.08以下。此外,内摩擦系数过低将会导致顶推时阻力很小,从而使得整个顶推过程难以控制,容易发生事故,所以通常将其控制在0.02以上。

4.2 桩长对临时支墩安全性影响分析

临时支墩的桩长通常由桩的承载力和支墩沉降值决定,本文基于验证后的临时支墩有限元模型,在上述工况荷载作用下,对不同桩长(20~50m)下临时支墩的沉降、墩顶水平位移和桩顶应力进行了模拟分析,其结果如图10~图12所示。

图10 桩长与临时支墩沉降关系曲线

图11 桩长与墩顶水平位移关系曲线

图12 桩长与桩顶应变关系曲线

由图10~图12可知,临时支墩沉降、墩顶水平位移和桩顶应变随桩长的变化呈现不同的变化趋势。支墩沉降和桩顶应变变化比较明显,而墩顶水平位移比较稳定,几乎没有发生变化。

临时支墩沉降值随着桩长的增加而减小,但是减小的速度越来越缓慢,当桩长达到35m时,沉降值趋于稳定,通过增加桩长来减小支墩沉降已经不再可行;墩顶水平位移随桩长的增加在0.1~0.2mm的范围内上下波动,两者之间没有表现出任何的相关性;1~3号桩之间还是跟之前的分析结果一样,保持着一个比较稳定的差值,从单根桩来看,桩顶应变基本上随着桩长的增加而减小,但是减小的幅值并不大。

5 结论

(1)对于横向顶推施工,必须重点关注刚开始推动那一刻的受力,因为此时的摩擦系数最大,整个体系往往处于最不利工况状态。

(2)基于考虑桩土共同作用的临时支墩有限元模型,对临时支墩沉降、墩顶水平位移和桩顶应力的模拟分析结果与现场实测结果吻合良好,结果均较小,临时支墩在施工全过程中始终处于安全状态。

(3)内摩擦系数在规定取值范围0.02~0.08,对临时支墩沉降和桩顶应力的影响很小,但对墩顶水平位移的影响较为显著,两者之间存在明显的正相关关系。

(4)桩长变化对墩顶水平位移的影响较小,而临时支墩沉降和桩顶应变随桩长增加有明显的下降趋势,其中临时支墩沉降减小的速度越来越缓慢,最后趋于稳定。由此说明,当桩长增加到一定长度后,再采用增加桩长的措施来减小支墩沉降,达到的效果可能并不理想,也不经济。