锂离子电池热管理新技术

由于高能量密度和长循环寿命,锂离子电池广泛用于电动车辆。由于锂离子电池的性能和寿命对温度非常敏感,因此保持适当的温度范围非常重要。电池组热管理是依据电池性能在不同温度下变化的分析,结合电池自身内部的电化学反应与生热机理,涉及到传热、材料、电化学不同门类的交叉,通过设计合理的系统使电池组在高温及低温时热失控得到控制,从而使电池组整体性能获得提高的一种新技术。

依据电动汽车电池组的冷却系统是否需要考虑周围环境条件,分为主动及被动冷却。依据冷却时所需的冷却介质,散热方式有又可分为风冷散热、液体冷却及相变材料冷却几种方式。

本文主要基于不同冷却方式介绍了近两年内有关锂离子电池热管理的新方法,为新能源汽车电池热管理系统提供新的技术方向。

1 相变材料冷却

相变材料(PCM)主要以潜热形式存储热量,这是由于其潜在的大容量存储容量。PCM从固态变为液态或从液态变为气态,在潜热储存期间几乎恒温,反之亦然。PCM由于其低体积膨胀而具有优于其他存储材料(例如制冷剂,水,乙二醇,油等)的益处,是无毒和非爆炸性质的。还值得一提的是,普通的PCM具有非常低的导热率(0.1~0.3W/(m·K))。热量存储率受到PCM的低导热率的影响。

1.1 相变材料饱和石墨烯泡沫镍的锂离子电池热管理[1]

在先前的研究中,锂离子电池的热管理主要使用石墨烯-石蜡复合物或金属泡沫(铜,镍或铝)/石蜡复合物进行。石墨烯的导热率非常高(2 000~3 000W/(m·K))。石蜡的渗透性在渗入镍泡沫和石墨烯涂覆的镍泡沫后增加。但问题在于,泡沫镍仅使石蜡的导热率提高了六倍,石墨烯石蜡复合材料的热机械性能(如拉伸强度和抗压强度)在高温下变弱。

作者基于石墨烯涂覆的泡沫石蜡饱和的锂离子电池研究其热管理系统的性能。还研究了另外四种热管理材料,即镍泡沫、石蜡、石墨烯涂覆的镍泡沫和用石蜡饱和的镍泡沫,并相互比较。此外,还研究了在较高操作条件(30℃,33℃)下用石蜡作为热管理材料饱和的石墨烯涂覆的镍(GcN)泡沫的性能。研究还包括用石蜡饱和的GcN泡沫的热特性(热导率、潜热、相变温度和比热容),将结果与纯石蜡和用石蜡饱和的镍泡沫进行比较。图1所示为几种不同材料的形态。

图1 (a)镍泡沫(12.7PPI)的光学图像[1](b)用石蜡浸透的镍泡沫[1](c)石墨烯涂覆的镍泡沫[1](d)用石蜡填充的石墨烯涂覆的镍泡沫[1](e)石蜡和复合材料的TGA分析[1](f)将石蜡渗入金属泡沫中[1]

通过研究得出[1]:

(1)石墨烯涂覆的镍泡沫使纯石蜡的导热率提高了23倍,而泡沫镍使纯石蜡的导热率提高了6倍。

(2)与石蜡相比,复合材料的熔化和冷冻温度分别升高和降低。石蜡熔融温度的这种变化取决于金属泡沫孔结构-固体相互作用和金属泡沫孔结构-液体相互作用。

(3)与纯石蜡的潜热相比,用石蜡饱和的石墨烯涂覆的镍泡沫的潜热减少了30%。与固相和液态的纯石蜡相比,相变材料饱和的镍泡沫的比热容分别小16%和12%,而用相变材料饱和的石墨烯涂层镍的比热容为35%,与固体和液体状态的纯石蜡相比,分别小34%。

(4)使用石墨烯涂覆的泡沫石蜡作为热管理材料,与镍泡沫相比,在1.7A的放电电流下,电池表面温度的升高降低了17%。

1.2 基于相变材料的新型实用电池热管理系统[2]

PCM集成到电池是一种创新的热管理方式。在过去的几年中,研究界已经提出了PCM集成解决方案。然而,在用于电动汽车应用的这种系统的商业化之前仍然存在一些需要解决的挑战。根据现有研究,其整合的两个主要方面仍需要进一步研究:有效的热导率增强,同时最大化PCM质量和完全熔化后的PCM再生。尽管现有研究中提出的解决方案的效率很高,但它们的实施仍然具有挑战性且昂贵。

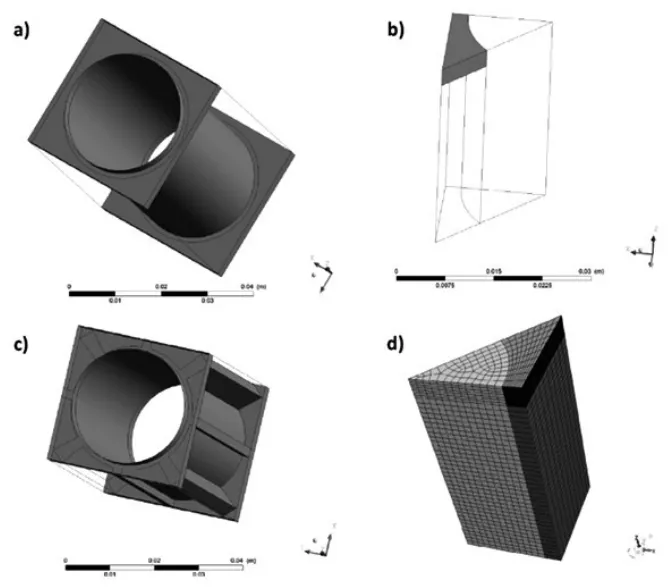

作者提出了一种集成和改善电池热管理系统(BTMS)内相变材料(PCM)热传递的新解决方案,并研究了PCM熔化温度对系统性能的影响。文章通过建立1D与3D两个数值模型进行分析。

所开发的1D模型能够模拟PCM和电池之间的热传递,其代表具有圆柱形几何形状的热源。然后通过3D建模研究什么是最佳的集成架构,可以允许更好的电池散热和最大化PCM量,以防止电池热失控和不均匀的温度分布。为此,模拟了三种设计方案,如图2所示。

图2 高导热率材料用蓝色表示。(a)采用薄层和板材设计[2](b)仅使用上板设计(仅表示单元的1/16)[2](c)设计有鳍片PCM和单元格未表示(透明)[2](d)设计'b'的网格[2]

作者所提出的方法首先强调了PCM选择(导热系数、熔化温度)的重要性,并提出了用于最佳尺寸的数值模型,并且还讨论了一个重要的问题,即PCM熔化温度对系统性能的影响,这在以前没有进行过彻底的研究。此后,进行PCM导热系数增强与简单的通风系统相结合。与诸如金属泡沫之类的现有技术方法相比,所提出的方法是增强PCM内部热传递的简单但有效的方法,其设计可能复杂且昂贵(孔隙率、重量等)。此外,所提出的解决方案可以减少要集成的PCM量。

为了改进和系统优化,可以进一步进行以下研究:

(1)使用所提出的新解决方案开发真实尺寸原型,并基于实验数据识别电池组的3D模型。

(2)开发测试台以测量和量化电池单元与铜泡沫/PCM之间的接触热阻的影响。

(3)降低电池单元和铜泡沫/PCM之间的热阻的方法。

(4)使用能够处理连续和整数变量的高级优化算法和3D模型确定关键参数。

(5)调查这种新解决方案的安全性方面和EV的集成。

2 空气冷却

电池热管理系统对于消散电池组产生的热量至关重要,并保证电动汽车的安全。在各种电池热管理技术中,空气冷却系统由于其成本低、重量轻等优点,是最常用的解决方案之一。

2.1 基于针翅式散热器和多孔金属泡沫的锂离子电池热管理[3]

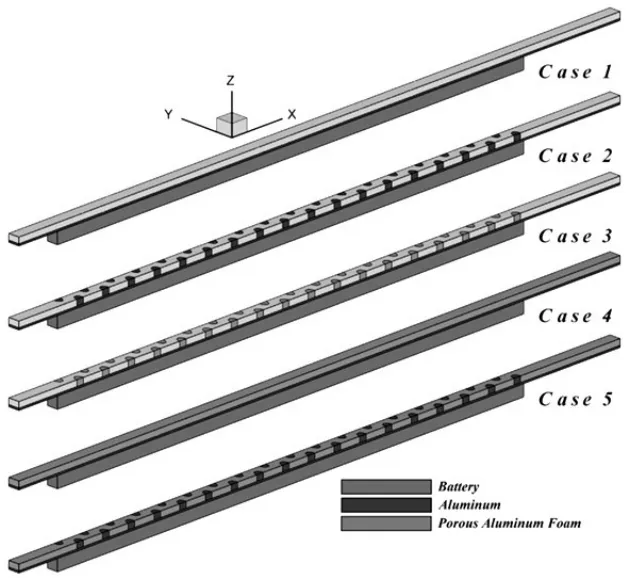

恒定高度的针翅散热器是许多冷却系统中使用的有益工具。这些散热器可显著降低电池内的整体温度。然而,它们不能可接受地改善温度均匀性。因此,在作者的研究中,将铝泡沫插入散热器的空气流动通道内,以通过改善温度均匀性来制备用于锂离子电池的兼容的热管理系统。作者研究了五种不同的情况,如图3所示。

图3 不同案例的示意图[3]

图中案例1:没有任何针翅或多孔金属泡沫插入的流动通道,案例2:带有铝销翅片的流动通道,案例3:带有多孔铝泡沫销翅片的流动通道,案例4:完全插入的流动通道采用多孔铝泡沫,案例5:完全插入的流道,多孔铝泡沫和铝销翅片。

作者通过进行三维瞬态热分析,研究了具有五种不同类型散热器的锂离子电池单元的风冷模块。研究了多孔铝插入、针状翅片(实心或多孔)的类型、气流入口温度和空气流入口速度对电池单元内的温度场的最高温度和标准偏差的影响。这项研究的结果得出以下结论:

(1)在所有空气流入口速度和低泵浦功率下,针形翅片的使用降低了电池组内部的最高温度。然而,在高泵浦功率下,针形翅片会导致更高的温度。此外,在所有泵浦功率和低空气流速下,所有固体(非多孔)铝针形翅片都能够改善锂离子电池内部的温度均匀性。

(2)多孔铝销翅片不能提高锂离子电池内的温度降低或改善温度均匀性。

(3)在空气流动通道内嵌入多孔铝泡沫可以提高电池内部的温度。但是,它无法改善温度均匀性。

(4)在空气流动通道内插入多孔铝泡沫和铝针状翅片的组合降低了电池内部的温度并改善了温度均匀性。建议将此组合用于高功率需求行业。

2.2 二次风口并联风冷电池热管理系统流量配置设计[4]

在各种电池热管理技术中,空气冷却是最常用的解决方案之一。为了改善冷却通道之间压降的均匀性,作者通过使用二次通风口改善了并联风冷BTMS的冷却性能,并研究了入口空气温度、发热速率以及二次通风口的位置和尺寸对BTMS冷却性能的影响。如图4所示为二级通风口位置示意图。

图4 二级通风口位置示意图[4]

研究表明:

(1)电池组的温度上升和温差与入口空气温度无关,并且与恒定发热率的情况下的发热率成比例。因此,降低进气温度可降低绝对温度,但不能降低电池组的温差。EV的大功率消耗的情况可能导致电池组中的热失控。

(2)辅助通风口的位置强烈影响BTMS的冷却性能。当辅助通风口位于会聚气室上时,建议将其放置在具有最大电池温度的电池单元周围的冷却通道上。

(3)与会聚气室上的第二通风口相对于冷却通道相比,位于BTMS出口附近的第二通风口可有助于实现更好的冷却性能。在这种情况下,数值研究表明,与用于恒定发热率情况的原始系统相比,电池组的最高温度降低了5K或更多,并且最大温差减少了60%或更多。而且,随着二次通风口的宽度增加,BTMS的冷却性能变得更好,并且对于不稳定发热率的情况可以实现类似的改进。

3 蒸发冷却

蒸发冷却是当前热管理系统采用的一种新兴冷却技术,因为它能够以合理的成本消散高热量。冷却剂液滴吸收来自加热表面的多余热量,以通过蒸发提供冷却。与传统的液体冷却不同,传统的液体冷却需要昂贵的设备,例如泵、冷板和热交换器,蒸发本质上是一种大气过程,因此它只需要最少的能量和操作成本。

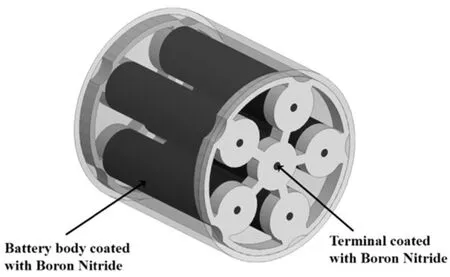

3.1 新型雾化冷却锂离子电池组热管理系统[5]

迄今为止,电池组热管理系统上的雾冷却是相对较新的技术。在作者的研究中,雾冷却被提出用于电池组热管理系统。首先,应用CFD模拟评估了强制空气对流和雾冷却下虚拟电池的热性能和流场,并通过实验测量验证了计算结果。其次,使用加速率热量计(ARC)在恒定电流充电和放电的各种C速率下表征电池的发热。接下来,应用经验证的CFD模型来研究在不同冷却配置下电池模块中的电池的温度分布。随后从稳态模拟得到传热相关性,然后将其用于确定在各种瞬态充电和放电操作下电池模块温度的热性能。

研究中使用的电池模块由六个以圆形图案排列的电池组成。电池模块的示意图如图5(a)所示。在虚拟电池上进行实验测试以验证数值模拟结果,图5(b)所示为虚拟单元测试台的示意图。

图5 (a) 圆柱形电池模块的CAD模型[5]

图5 (b) 虚拟单元测试台的示意图[5]

通过作者的研究,可以得出结论:雾冷却系统提供了优异的冷却性能,可将电池温度保持在最佳工作温度范围内,并且能够使电池模块上的温度变化最小化。通过将少量雾气引入干燥空气流中,冷却流体的传热性能能够增强干燥空气的不良对流性能,从而改善下游的整体传热性能。此外,发现雾化流体的负载分数是影响冷却系统的热性能的关键参数。目前的工作表明,通过用雾冷却系统代替传统的强制空气冷却系统,可以实现高达45%的热性能改进。此外,雾发生器的功耗约为4.8 W,而空气冷却系统消耗更多功率以实现更高的性能。目前的工作得出结论,雾冷却系统可以为配备液体冷却系统的锂离子电池提供另一种热管理解决方案。虽然液体冷却方法需要昂贵的设备,例如冷板、泵和热交换器,但这会增加EV的总重量并因此减少总的续驶距离。除此之外,冷凝器可以安装在电池组上以收集水滴用于再循环。在未来的工作中,可进一步究雾冷却系统的不同冷却液和液滴尺寸的影响。

3.2 新型氨沸腾电池热管理系统的开发与评估[6]

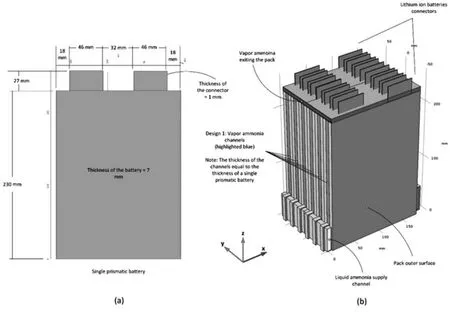

作者模拟和评估了基于氨沸腾的电池热管理系统的性能,以将未来可能的氨基混合动力电动汽车的工作温度保持在最佳工作范围内。氨用作车辆的冷却剂和燃料。该系统利用了池式沸腾的高传热系数。冷却系统将直接接触沸腾与产生的氨蒸气的自然对流耦合。对4C充放电循环进行了600 s的模拟。所提出的系统工作原理如图6所示。

图6 (a)的示意图考虑了包括其尺寸的棱柱形电池[6],以及(b)与所提出的基于氨的冷却系统集成的电池组的设计[6]

研究结果表明,当只有5%的电池前表面被沸腾氨池覆盖时,该系统能使电池的最高温度保持在33℃以下,具有良好的应用前景。所有考虑的情况的最大温差和平均温度分别小于12℃和28℃。增大电池池覆盖面积可降低电池的最高温度,提高电池的温度均匀性。此外,基于沸腾的冷却系统能够将电池的工作温度保持在最佳操作范围内。所提出的系统的缺点之一是它特别适用于使用氨作为无碳燃料的未来混合动力电动车辆。进一步的研究值得使用可用于纯电动车辆的沸腾电池冷却系统。计划在该领域进一步研究以考虑改变电池组内电池的布置和取向,以具有较低的最高温度和较好的电池温度均匀性。此外,进一步的分析应该考虑研究容纳液氨池而不是直接冷却池接触的冷却板的效果。

4 热管冷却

热管是自发操作的小元件,利用相变热传递。这些管道可以使用非常小的温差传输大量的热能。由于热管可以用来强化传热,近年来,热管冷却技术得到了广泛的研究。

4.1 汽车用圆柱形电池组内部热管理的新方法[7]

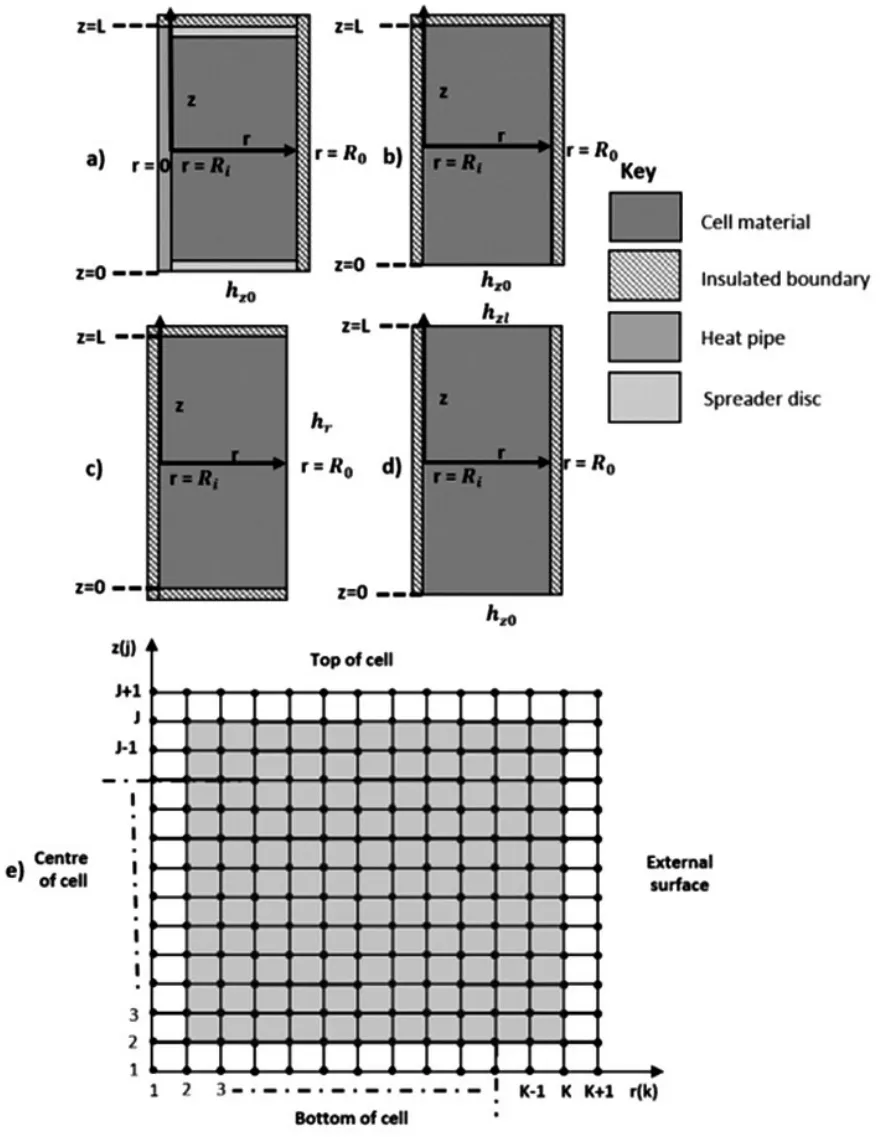

与表面冷却方法相反,设计用于片式冷却的电池组有可能更紧凑,因为不需要电池之间的冷却机制。与表面冷却方法相比,用于电池组的片状冷却方法具有通过电池提供平面内温度梯度的额外好处,这可以延长电池寿命。然而,片式冷却的一个主要缺点是存在较长的传热路径,因为传统电池的长度会增加内部温度梯度的大小。作者研究了一种新的圆柱形电池内部热管理方法,以降低通过电池内部传热的热阻。

新提出的内部冷却方法涉及将热管放置在电池单元的心轴内,由此热管的冷凝器和蒸发器端都连接到铝散热盘。这种形成的热传导网络被称为“热管系统”。热管冷却方法的示意图如图7(a)所示。还示出了常规冷却方法,其示出了底部冷却器冷却(b),径向/表面冷却(c)和双翼片冷却(d)。通过采用广泛使用的、计算效率高的交替方向隐式(ADI)方法,利用有限差分法求解单元复合材料内的控制热传导方程,图7(e)所示为用于有限差分方案的解域。

相对于用于冷却圆柱形电池单元的热管的过去应用,在该研究中所提出的热管系统利用电池内存在的更有效的轴向热传导路径来进一步增加从电池到热管的热传递速率。这是通过将2 mm厚的金属(铝)散热器盘连接到热管的两端(用作电池芯轴材料)来实现的,该热管直接接触电池材料的顶部和底部。热模型强调,由于通过电池内部的热传递的热阻降低,所形成的热传导网络能够显著降低内部电池温度梯度。这种内部热管理方法要求外部传热机制仅存在于电池的底部,这可以简化电池组级热管理设计策略。热管系统还有可能直接集成在各个电池单元的内部,以便在采用单片冷却的现有电池组设计中更简单地集成。

图7 具有(a)热管和扩散盘冷却[7](b)底部/单片冷却[7](c)径向/表面冷却[7](d)两个片冷却的圆柱形电池的单元级冷却策略示意图[7](e)用于有限差分方案的解域,其显示整个单元复合材料中的温度节点[7]

将热管和扩散盘并入电池的直接缺点是能量密度的降低和电池质量的增加。相对于参照的18650电池,添加3 mm热管和2 mm扩散盘使电池能量密度降低了5.8%,电池质量增加了11.7%。对于32113电池,采用6 mm热管和2 mm扩散盘,电池能量密度降低了6.0%,质量增加了10.0%。

鉴于热管系统的热性能比单片冷却有明显的理论改进,进一步的研究应针对与将热管和扩散盘并入电池内部有关的实际问题。这应着重于识别方法,以避免潜在的短路,因为电通路是由热管和扩散盘产生的,同时避免额外的电阻,这可能会损害利用电池内轴向传导通路的附加益处。为了进一步了解复杂的内部电池梯度对电池老化的影响,应制造测试电池样品,同时进行实验分析,以量化和比较热管冷却方法在相同的电池电负荷下与传统的片冷却方法的老化速率,以及外部冷却条件。

4.2 基于微热管阵列的锂离子电池模块热管理系统[8]

作者提出了一种在高温和低温连续充放电循环期间提高电池模块稳定性和安全性的新方法,即在用于冷却和加热电池模块的热管理系统中使用微热管阵列来提高电动汽车电池组性能。在作者的研究中,计算在36A(2C)的恒定电流下充电-放电循环期间电池模块的发热。然后,计算冷凝器的冷却面积并进行实验验证。图8所示为微热管阵列的内部结构。每个微热管中有许多内部微槽(或微型翅片)以增强热传递。在此设置中,即使1个管道损坏,其他独立管道也能继续正常工作。

图8 微热管阵列的内部结构[8]

研究表明:新的基于微热管阵列的电池模块热管理系统,根据微热管阵列的有效导热系数和传输特性,可以改变冷凝和蒸发的冷却和加热模式。此外,微热管阵列的安装紧凑而灵活。该系统实现了电池在充放电循环中的理想效率,降低了高温和低温下的电池衰减,有效缓解了局部热失控,大大提高了电池模块的安全性能,提高了充电性能

(1)假设在2C充电-放电循环结束时电池模块的平均温度为40℃,计算模块产生的热量。然后获得微热管阵列冷凝部分的散热面积。

(2)当在密封条件下以1C和2C速率进行充电-放电时,电池模块的最终温度为32℃和39℃。在2C循环结束时,温度与假设温度40℃相同,模块温度差控制在3℃以内。

(3)在使用微热管阵列加热方法以改善低温下的电池性能后,加热后充电容量达到约16 Ah。在-30°C,加热1 100秒后充电容量增加14.28 Ah,充电电压升至3.2 V,电池温差小于2°C。

5 结束语

锂离子电池由于拥有高升功率、低的自放电、长使用寿命、无记忆效应等优越的性能,被广泛作为电动汽车动力源。但动力电池的性能对温度的反应比较敏感,电池组性能与寿命受到电池自身温度与电池组内部温度均匀性的影响较大。因此,在进行电池模块的设计时必须考虑电池组的热管理系统,以便对电动汽车的动力电池进行有效散热,控制电池自身温度以及电池组内部温度的均匀性。本文根据不同冷却方式介绍了近两年内有关锂离子电池热管理的新方法,既有比较传统的空气冷却,也有比较创新、少见的相变材料冷却、蒸发冷却以及热管冷却,从而可以为新能源汽车电池热管理系统提供新的技术思路与方向。每种冷却方式各有其优缺点,由于效果、成本、重量等的限制,使得这些热管理技术在现有的电动汽车上广泛应用还有许多的制约与考量。随着工艺、材料、技术的发展,不仅传统的热管理方式会有所突破,新的技术也会逐渐普及与应用。