车用燃料电池系统技术综述

王宇鹏 马秋玉 赵洪辉 丁天威 赵子亮

(中国第一汽车集团有限公司新能源开发院,长春 130011)

主题词:燃料电池系统 核心技术 新能源汽车

1 燃料电池汽车发展现状与趋势

燃料电池汽车(Fuel Cell Electric Vehicles,FCEVs)是一种以电机为动力源,利用燃料电池系统(Fuel Cell System)将氢氧燃料中的化学能直接转化为电能,提供主要能量源实现动力驱动的新型汽车,具有与内燃机汽车几乎相当的动力性、续驶里程、低温环境适应性,能量转化效率高、环境友好,被认为是未来清洁能源汽车发展的终极趋势。

美日欧等国家及地区高度重视燃料电池产业发展,投入大量人力、物力、资金支持该项技术,并积极推动配套基础设施的建设。根据各国发展战略,预计2020年可基本实现燃料电池汽车批量市场化。日本提出氢能社会目标,计划将氢能网作为电网的互补,构建新型能源体系;美国依托能源部以及加州零排放计划等政策,重点加强氢能基础设施网络建设;欧盟计划到2025年使氢成为主要的交通燃料;韩国政府平均每年在燃料电池方面的资助超过1亿美元[1][2]。

我国持续支持燃料电池汽车相关技术的研发工作,经过“十一五”、“十二五”技术攻关,我国的燃料电池汽车技术已取得较大进展,国家在“十三五”期间对车用燃料电池的相关投入也不断增大。

目前,国际燃料电池汽车在整车性能方面,已基本达到传统车的指标水平,且以全功率型式为主,仅在成本方面尚有待于进一步下降。2014年11月,丰田公司的燃料电池汽车Mirai在洛杉矶车展首次公开亮相,这是全世界第一款面向私人用户市场的燃料电池汽车。本田公司于2008年开始生产FCX Clarity,为日本和美国加利福尼亚南部地区的客户提供租赁,并于2016年3月推出量产车型Clarity。2013年2月,在韩国现代蔚山工厂正式下线了全世界第一辆量产版氢燃料电池车--ix35 FCV;2018年,现代汽车集团正式发布了新一代的燃料电池汽车--Nexo。戴姆勒将燃料电池系统搭载在B级车上,在2010年在美国实现租赁发售;2018年推出GLC燃料电池版汽车。

2 燃料电池汽车概述

2.1 燃料电池汽车简介

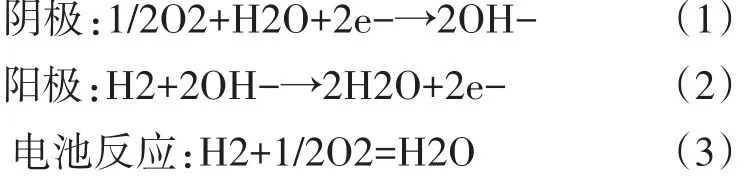

燃料电池通过电化学反应,将储存在氢氧燃料中的电化学转化为电能,驱动车辆,氢氧电化学反应不受燃烧热机卡诺循环限制,效率高,且生成物仅为水,成为未来清洁能源汽车发展的重要趋势。燃料电池工作基本反应式如下:

燃料电池汽车主要由氢瓶、FCS(燃料电池系统)、驱动电机、DC/DC转换器、以及动力电池组成,其中,氢瓶为燃料电池系统提供反应气体,氢瓶可以有多种尺寸和压力范围,现在氢瓶压力已经达到35 MPa的技术水平,新技术已将70 MPa储氢瓶作为未来的发展目标。燃料电池系统将化学能转化为电能,驱动电机驱动汽车行驶,DC/DC用于实现功率转换。燃料电池汽车构成如图1所示。

图1 燃料电池汽车构成

燃料电池汽车在环境保护、续航里程、动力性等方面具有明显的先天技术优势,在与传统内燃机、插电混合动力、纯电动等类型的汽车对比中极具竞争力(图2)。后续随着燃料电池技术的进一步成熟与产业化的大规模推广,寿命与成本等关键指标将逐步提升以满足消费者的实际需求。

图2 不同类型汽车对比

2.2 燃料电池整车对燃料电池系统的需求

燃料电池汽车在整车商品性上与其他类型的汽车具有竞争力,就需要从性能、寿命、环境适应性、成本等方面满足消费者的需求,因此对燃料电池系统提出以下的需求:在性能方面,为保证整机在汽车机舱有限的空间内实现布置,就必须要求燃料电池系统在实现大功率的同时,具有更高的体积比功率指标;为保证燃料电池汽车实现24万公里的使用寿命,就需对燃料电池系统提出至少5000 h的使用寿命要求;为保证燃料电池汽车在不同温度、海拔环境中均可运行,就要燃料电池系统在低温条件下可实现冷启动,并在高原环境中也能正常工作。为保证燃料电池汽车在成本方面与传统汽车相比具有溢价能力,就需要从产品设计、生产制造、加工工艺等方面不断降低燃料电池系统的综合成本。

3 燃料电池系统关键技术

3.1 系统方案设计

燃料电池系统由空气供应、氢气供应、水热管理、电子控制等四个子系统构成,各个子系统各司其职,保证电堆时刻工作在最适宜的环境中。燃料电池工作原理图如下:

图3 燃料电池系统工作原理图[3]

空气供应子系统为燃料电池电堆提供最佳流量、压力、温度、湿度的空气,以保证燃料电池合适的反应条件。空气供应子系统由空气滤清器、空压机、中冷器、膜加湿器等部件组成。其中空气压缩机是提升燃料电池系统性能的关键零部件,丰田已经实现去增湿器的自增湿功能。

氢气供应子系统保证氢气从储存的氢罐到电堆入口处,经过一系列压力和流量调节装置来保证进入电堆氢气压力和流量的稳定。氢气供应子系统主要部件包括:减压装置、引射器、氢循环泵等。其中氢气循环泵与引射器是提升燃料电池系统氢气利用率与水管理能力的关键部件。

水热管理子系统保证燃料电池电堆在正常温度区间,并将燃料电池产生大量的废热排出系统,保持燃料电池系统内部的温度与湿度平衡。水热管理子系统包括水泵、散热器、去离子装置等部件。

电子控制子系统可以通过电子控制系统中的DC/DC来完成功率变换,对燃料电池功率的变化速度进行控制,进而实现对功率电压的控制;并可以通过分析DC/DC产生的扰动信号,进而实现对电堆内部水含量的监控。

3.2 燃料电池发展关键技术指标及趋势

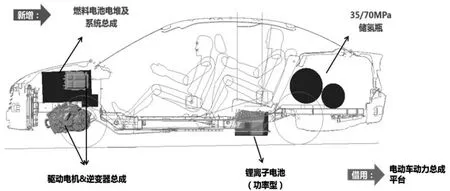

燃料电池技术在各国政府政策的大力扶持下不断进步,目前已有众多整车厂的燃料电池汽车进入到了量产阶段,目前,我国燃料电池技术的发展与国际先进水平还存在一定差距,尤其是在大功率/功率密度、寿命、低温启动、成本等方面,未来我国燃料电池技术商业化推广的关键在于以下先进技术指标的实现,具体指标要求见下表[4][5]。

表1 关键技术指标要求

3.2.1 大功率/高功率密度

在性能方面,为保证燃料电池系统在汽车有限的机舱空间内实现布置,就必须要求燃料电池系统在实现大功率的同时,有更高的体积比功率。目前,国外燃料电池发电系统净输出功率最高可达100 kW级,体积比功率可达600 W/L以上;而国内体积比功率仅达到400~450 W/L,燃料电池发电系统输出功率仅达到50 kW左右,在大功率电堆、大功率电堆需求的大压比空压机、系统集成设计等方面存在较大差距[6][7]。为了提高燃料电池系统的功率和功率密度,从电堆方面,解决大功率电堆流场设计与组堆工艺、高性能膜电极制备等关键问题;从燃料电池系统方面,解决满足要求的高压高效空压机、大回流比氢循环泵等关键零部件的研制问题,解决膨胀机/压缩机一体化设计、自増湿控制、燃料电池系统集成化设计等技术问题,提高系统功率密度。

3.2.2 长寿命

为保证燃料电池汽车实现与传统车相同的使用寿命,需要对燃料电池系统提出5 000 h的基本寿命要求。国外已有乘用车用燃料电池系统运行时间接近5 000 h,如图4所示;受限于对燃料电池关键材料与部件劣化机制的认知,现阶段国内燃料电池的寿命约为3 000 h,尚不满足产品化应用的要求。为了提高燃料电池系统寿命,在材料方面,应解决质子交换膜、催化剂、催化剂载体研制和双极板涂层工艺等问题;在控制方面,重点研究面向耐久性的系统集成控制,减少氢/空界面、高电位腐蚀、电堆内部故障、供气不足等造成的燃料电池寿命衰减问题,以提高使用寿命[8][9]。

图4 乘用车用燃料电池使用寿命对比[10]

3.2.3 冷启动

燃料电池在低于0℃的环境中时,燃料电池阴极产生的水会结冰,无法从燃料电池内移除,并在电堆内部堆积(图5),从而覆盖活性表面、堵塞流道、损伤聚合物膜结构,致膜鼓胀、破裂、穿孔等问题。燃料电池汽车应在各个地区实现全天候运行,这就需要燃料电池系统至少在-30℃的环境中可以实现低温启动功能。为了实现这一指标,需要实时测量燃料电池内部湿度、精确控制催化层温度、并应用电堆自生热与外部保温,实现燃料电池低能耗快速冷启动[11][12]。

图5 燃料电池内水传输过程[13]

3.2.4 低成本

预计到2020年,燃料电池系统成本要达成40美元/kW的指标(年产50万台),并逐步实现30美元/kW的终极目标,如图6所示。从燃料电池系统的成本分解可以看出,辅助系统部件和电堆的成本可以约各占系统总成本的50%[14],燃料电池系统降成本方案主要从部件和电堆两个方面考虑。部件层面,提高对空压机、氢循环泵等关键零部件的研发力度,开发自增湿技术方案,简化系统部件;电堆层面,减少贵金属铂的用量、降低质子交换膜的成本、寻找廉价的金属材料,简化双极板加工工艺等途径来降低成本。

图6 车用燃料电池系统成本预测[15]

3.3 关键零部件

燃料电池系统技术指标的提升必须要以关键零部件技术提升为前提,其中关键零部件主要包含空气压缩机、加湿器、氢气循环装置等。

3.3.1 空气压缩机

空气压缩机是空气供应子系统中的核心部件,较高的进气压力与空气流量可以提升燃料电池电堆的功率密度和效率[16][17]。与传统空压机不同,燃料电池系统对空压机提出以下六点要求:无油、广域、高效、静音、小型、快响[18]~[23]。

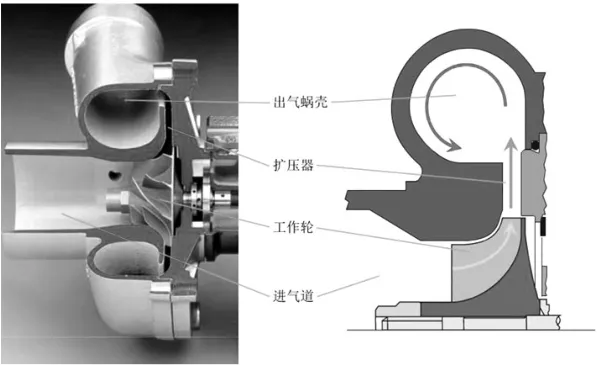

现主流空压机类型主要为罗茨式、离心式、双螺杆式三种[24],下图7~9所示:

图7 罗茨式空压机工作原理图[24]

图8 离心式空压机工作原理图[24]

图9 双螺杆式空压机工作原理图[24]

罗茨式空压机是一种回旋容积式转子泵,内部有一对相互啮合的含有齿槽的转子,通过转子的旋转以及齿和齿之间的空隙来输送气体。双螺杆空压机增压是通过齿间容积的不断变化实现的,而容积的变化又通过阴、阳转子在机体内回转、工作齿的不断啮合分离来完成,即通过增压器的内压缩过程实现增压的目的。离心式空压机,主要由进气道、工作轮(含导风轮)、扩压器和出气蜗壳等部件组成[25],它是通过旋转部件叶轮将能量传递给连续工作流体的机械。三种空压机各自具有优缺点,性能对比分析如表2所示:

表2 三种空压机性能对比

由表2对比可以看出,离心式空压机在响应性和工作范围上存在一定的劣势,并且高速电机、高速空气动压轴承仍然是世界性难题,但离心式空压机在效率、噪声、紧凑性等方面拥有不可比拟的优势,也被认为是最具潜力的燃料电池专用空压机的类型。

3.3.2 增湿器

燃料电池电堆在工作过程中,水的形式和分布关系到电池内部反应气体的传质能力,进而影响电池的功率输出。当含水量达到饱和,电解质膜的离子导电性较高,能提升燃料电池的整体效率。水含量过高会导致膜电极被水淹,增加电堆内部传质阻力,影响氧化剂的传输;水含量过低会影响质子交换膜内质子的传导效率,降低电堆输出性能与使用寿命。为了使燃料电池保持正常工作状态,采取自增湿或外部增湿等手段,使质子交换膜不脱水、不被水淹,保持电堆高效稳定的运行,因此,加湿系统就显得相当重要[26][27]。

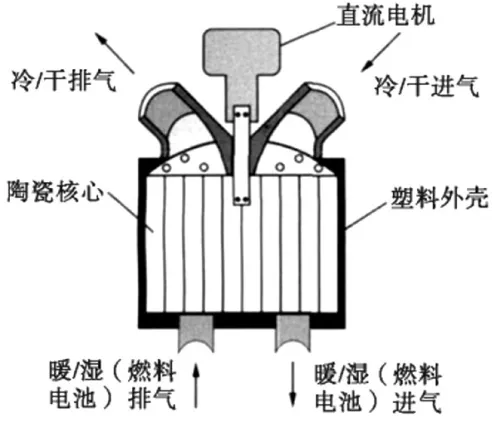

目前,主流的加湿方式有自增湿(图10)、焓轮增湿(图11)、增湿器增湿(图12)三种方式[28]:

(1)自增湿:燃料电池电堆增湿的水全部由阴极反应生成水来提供;

图10 自增湿流场方案设计图[28]

图11 焓轮增湿方案工作原理图[28]

图12 膜增湿器方案工作原理图[28]

(2)焓轮增湿:陶瓷转轮吸收燃料电池湿热尾气中的热量与水分,对进入焓轮的空气进行加热增湿;

(3)增湿器增湿:利用燃料电池电堆湿热的空气尾气对空压机压缩后的干燥空气进行增湿,现主要有平板膜增湿器与中空纤维增湿器两种类型。

各种增湿方式优缺点对比如下表:

表3 增湿方案对比

由表3对比可以看出,外部增湿技术要求低,可控性强、增湿量大且增湿稳定,是现阶段燃料电池普遍采用的增湿方式。自增湿技术优势明显,可以简化系统结构,减少系统体积,同时降低了制造成本,被认为是未来主流的技术方向。

3.3.3 氢气循环装置

通过氢气循环方法(图13),可以把燃料电池电堆内部生成的水带走,同时经过水气分离装置,将液态水排出,再通过氢气循环装置将氢气回流到燃料电池电堆重复使用,以提高氢气利用率,这样还可以使得燃料电池内部气体分布更加均匀,有效改善阳极堵水、氢气渗透等问题[29][30]。

图13 氢气循环基本原理图[29]

各种氢气循环装置优缺点对比如表4。

表4 氢气循环装置特点对比

从表4中几种形式对比可以看出,阳极闭端氢气利用率差,电堆内部气体极易分布不均;引射器虽然可以实现氢气循环利用,但其工作范围窄,在小流量工况下效果差;氢气循环泵一般是容积式的流体泵,在循环较大流量的氢气时,要消耗较大功率,且噪声较大,不易密封,并且还存在流通湿氢气对叶片的腐蚀、氢脆等技术难题亟待解决。综合考虑,采用引射器与氢气循环泵并联方式的氢气循环装置,减少了氢气循环泵对氢气循环量的要求,功率消耗、循环效果与成本均有了较大程度的提升,是大回流比氢循环装置的最优选择。

4 小结

燃料电池汽车具有替代传统内燃机汽车的潜力,是汽车领域下一轮竞争的焦点。从整车需求出发,开发满足市场和用户需求的燃料电池系统是关键,其中核心技术主要体现在燃料电池系统匹配与设计、燃料电池电堆、燃料电池关键零部件的开发等。除此之外,燃料电池也不是一个孤立的技术点,而是一个涉及到上下游产业链的综合体系,需要协同各方资源共同促进燃料电池汽车产业化的发展。