用于电动化及智能化汽车的电动助力制动系统的发展趋势研究

孙昂 陈捷 郝雨

(1.吉林大学,长春 130023;2.中国第一汽车集团有限公司 研发总院,长春 130011;3.一汽-大众汽车有限公司;长春 130011)

主题词:智能化 电动助力制动 线控 电动化

1 研究背景与意义

近年来,随着汽车智能化和电动化技术的迅速发展,对汽车制动系统提出了更高的要求,不仅要求制动系统具备足够的制动效能,还要具备更快的响应速度、更精确的制动压力控制和主动制动能力。同时在电动及混动车型上,还需要具备一定的解耦能力,能够配合再生制动,提高制动能量回收效率以增加电动汽车的续航里程。而传统的真空助力制动系统采用发动机进气歧管或者电动真空泵提供真空源,本质上是非线控系统,其各项性能难以满足汽车电动化和智能化发展对制动系统提出的上述要求,因此各种新型电动助力制动系统应运而生。

电动助力制动系统是汽车智能化发展过程中的一种重要选择[1]。电动助力制动系统由于采用电机或高压进行助力,且有独立的ECU及控制系统,因此系统可以实现主动制动,也可以作为自适应巡航控制系统(Adaptive Cruise Control,ACC)、自动紧急制动系统(Autonomous Emergency Brake,AEB)等汽车智能辅助驾驶的重要底层执行器,是汽车智能化技术的基础,在L3级以上自动驾驶技术中扮演着阶段性的主要角色。

电动助力制动系统是汽车电动化过程中制动系统发展的主流发展趋势。近年来,以纯电动汽车为代表的新能源汽车迅速发展,提高汽车的续航里程成为重要研究方向。为提高续航能力,制动能量回收技术是纯电动汽车发展中重要的技术选项,同时需要与制动系统集成,保证能量回收效率和驾驶员使用踏板的良好体验[2],其技术要求制动轮缸与制动踏板的实时解耦,而这样的技术在真空助力器则无法实现。

电动助力制动系统开发是企业自主研发底盘核心技术之一,中国是汽车产销最大的国家,像电动制动系统这样的零部件核心技术被国际大零部件巨头掌握。自2004年以来,BOSCH、Nissan等开始陆续进入国内,配套对应的合资品牌以及部分自主品牌;本土企业(如上海汇众及亚太电机等)的实力近年虽有长足进步,但整体而言还比较弱,在产品质量和技术上,还无法达到国外企业的先进水平,商用车ABS配套仍以威伯科一家独大。因此,在新的汽车发展趋势和发展环境中,应大力发展我国自己的电动助力制动系统及其控制方法,不断提高自主品牌的技术水平和市场份额。在汽车电动化的趋势之下,开发具有自主知识产权的汽车电动助力制动核心技术是必然的途径,是提升自主产品竞争力的重要举措之一[3]。

2 国外技术研究发展现状

国外在电动助力制动系统方面研究起步较早,成果也相对较丰富,已出现很多投入使用的量产产品。

2.1 湿式EHB系统

电控液压制动系统(Electronic Hydraulic Brake,EHB)是在真空助力制动系统基础上发展起来的,该系统结合线控技术,电控液压系统取代真空助力器,可以实现制动、防滑、制动力分配等功能,特别是可以集成制动能量回收,在新能源汽车产品上,具有广泛应用前景。采用高压蓄能器提供高压源的博世公司的EHB系统是典型的湿式EHB系统(见图1),EHB液压系统结构见图2。

在博世的EHB系统中,仍保留传统液压制动系统的车轮制动器、轮缸和制动主缸,在正常工作时,制动器(制动轮缸)踏板独立工作,完全解耦。EHB系统具有一定的失效备份功能[6],即当系统失效时,驾驶员踩下踏板时,系统会自动启动液压制动的主缸、轮缸,最后将制动力传递到制动器,完成制动过程。

图2 EHB液压系统图[5]

2.2 博世公司eBKV

早在1999年,大众在开发纯电动车过程中,就想采用电机直接推动主缸的设计,博世为大众开发了eBKV系统。但由于德国电机工业当时无法完全满足大众的需求,因此采取了妥协的设计,继续使用高压蓄能器弥补电机能量的不足,但是与湿式EHB不同的是,推动制动主缸的是电机。大众将这套系统称之为eBKV,2009年首次在大众E-UP上使用,保时捷911Spyder也曾搭载此系统。

eBKV的结构如图3所示。由图可知,eBKV由电子助力器、主动存贮装置和ESC三个主要部分组成。

eBKV有三个工作阶段,如图4所示。开始阶段,液压制动(绿色)和电机助力(红色)制动混合运行;中间阶段,电机独立运行;第三阶段,当汽车将制动至停驶,液压制动和电机助力制动混合运行。在整个制动过程中,液压制动和电机制动协调配合,保证总体制动强度恒定(蓝色)。

当车辆处于再生制动模式时,为实现踏板解耦,由踏板和电机阀体推出的制动液必须有装置存储,eBKV中配备有主动存贮装置(Aktive Speicher),如图5、图6所示。主动存储装置用以存储推出的制动液,并在需要液压制动介入时,按需求重新导出制动液[7][8]。

图3 eBKV结构图[7]

图4 制动方式切换[7]

图5 主动存储装置[7]

图6 eBKV电动助力器[7]

2.3 日立公司e-ATC

湿式EHB系统过于复杂,响应时间略长,高压蓄能器怕振动,可靠性不高,体积大,成本高,维修费用昂贵(奔驰E级、SL级、CLS级更换一个SBC需要20 000元人民币)。

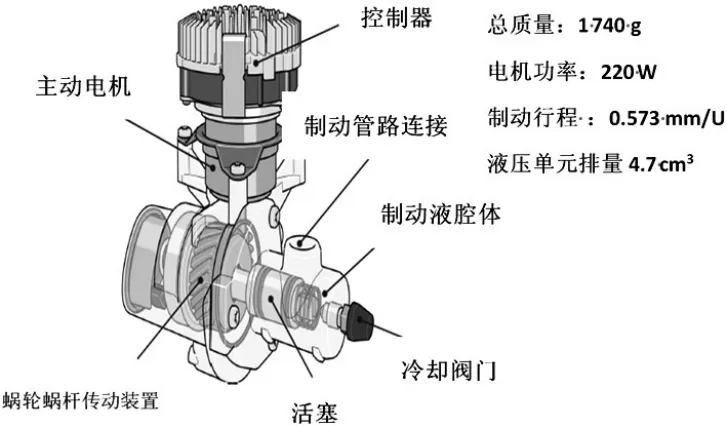

干式EHB的原理很简单,之所以出现较晚,是因为汽车对制动系统的可靠性要求极高,必须留出足够的性能冗余。最大的难点在于电机,要求电机体积较小,转速很高(超过10 000 r/min),同时扭矩很大,散热又要好。电机的减速器也是难点,要求很高的加工精度,并且要和主缸液压系统做系统优化。因此直到2011年,日本日立公司才推出了全球第一个干式EHB,也就是e-ATC(图7、图8),并成功应用在日产聆风Leaf和英菲尼迪M车型上[6][7][9]。

图7 e-ATC的结构图[10]

图8 e-ATC的实物图[11]

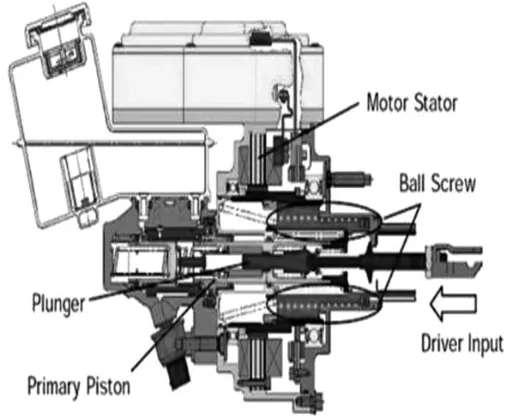

2.4 博世公司iBooster

2013年博世发布了电子机械制动助力装置—第一代iBooster,该装置采用电机推动主缸,去掉了高压蓄能器。特斯拉全线使用了第一代iBooster,还有大众全部的新能源车、保时捷918、凯迪拉克的CT6以及雪佛兰Bolt EV都使用了第一代iBooster。该机构具有主动制动,失效备份,与再生制动系统配合工作,助力比可变,实现汽车智能辅助驾驶等多种功能,结构如图9所示。

图9 博世公司第一代iBooster结构图[11]

第一代iBooster集成了电机与蜗轮蜗杆减速机构,结合传感器与ECU,改变运动方向,推动助力阀体,与踏板推杆一起推动主缸活塞,建立制动压力。第二代iBooster改进了传动方案,使系统集成化程度更高。

iBooster可根据制动特性曲线调整踏板感觉以适应不同汽车生产商及一些特定品牌的要求。iBooster可以在各装配厂进行快速方便的重新编程,实现助力比可变,如图10、图11所示。这让汽车厂商可以为车辆匹配各种不同的驾驶风格和驾驶模式,驾驶员可自主选择偏舒适或者偏运动风格的制动感觉。

图10 多种驾驶风格[12]

图11 第二代iBooster[12]

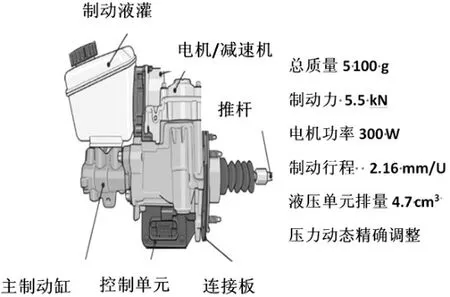

2.5 大陆公司MK-C1

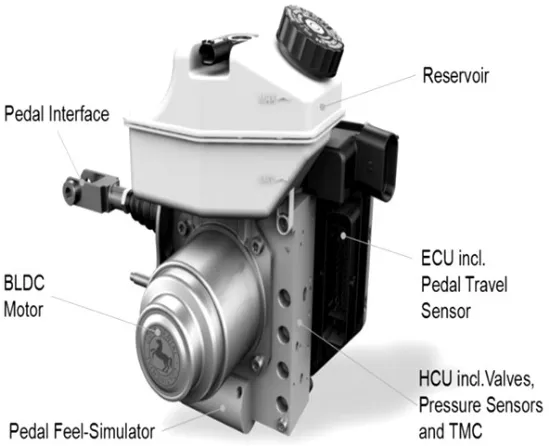

德国大陆汽车电子公司首先将干式EHB和ESC、ABS集成到同一个制动系统里,推出产品MK-C1,并且相比于iBooster,MK-C1具备更强的驾驶员踏板感调节能力,见图12、图13。

MK-C1的工作原理和iBooster的工作原理相近,MK-C1系统助力利用无刷电机直接驱动主缸,采用滚珠丝杠传动,利用Simulator Actuator模拟踏板感觉。但MK-C1具有更高的集成度,在起到制动助力的同时,也将ABS/ESC的相关部件都集成到了属于one-box-system。阿尔法罗密欧的Guilia是首先搭载MK-C1系统的量产车。MK-C1集失效备份、主动制动、再生制动与解耦功能于一体,与传统制动系统比,该系统功能集成度高,因此结构紧凑,尺寸和质量都大大减少[8][13]。

图12 MK-C1实物[14]

图13 MK-C1轻量化[14]

类似的集成化电子液压制动系统还有美国ZF TRW公司的集成化制动控制IBC系统[15][16],美国LSP公司的集成化智能制动系统IBS[10][17]。

2.6 电子机械制动系统(EMB)

上世纪90年代,欧洲著名的零部件公司将用于飞机的EMB (Electromechanical Braking System)系统进行改进,一些设计已经用于汽车产品上,没有大批量应用的原因是成本高的问题,图14是博世公司的EMB系统。

图14 Bosch公司EMB系统[18]

3 国内技术研究及发展现状

国内在EHB系统和EMB系统方面的研究起步较晚,目前主要还停留在理论和试验研究阶段。清华大学、吉林大学以及同济大学等高校等做了相关研究。

3.1 吉林大学研发的电子机械制动系统

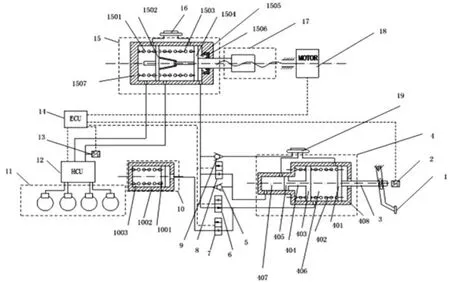

吉林大学专利“具有人力放大作用的线控及助力复合功能的制动系统”结构(CN 104709263 A)如图15所示。

图15 具有人力放大作用的线控及助力复合功能的制动系统结构图[19]

该系统按照踏板行程的不同,可分为多种工作模式:小行程线控制动模式、中等行程制动模式、大行程放大助力制动模式。基于踏板行程大小,电子控制单元控制电磁阀通断,从而供给不同大小的制动助力。在小行程线控制动时,踏板主缸和制动踏板完全解耦,制动力由电机直接推动主缸或者再生制动产生。中等行程制动时,电机助力与人的踏板力共同推动主缸建立制动压力。继续增大踏板行程,进入大行程放大助力制动模式,控制电磁阀将人力缸前腔与主缸相连,根据帕斯卡原理放大驾驶员踏板力所建立的压力。该系统还同时具备主动制动和失效备份的功能[19][20]。

3.2 同济大学I-EHB系统

同济大学自主开发了一款电动助力制动系统(CN 104787020),并将其命名为I-EHB,其基本结构如图16所示。

图16 I-EHB系统结构图[21]

当I-EHB处于常规制动模式时,常开电磁阀Valve 1通电关闭,常闭电磁阀Valve 2通电打开。驾驶员踩下制动踏板,次级主缸Secondary cylinder中的制动液不进入储液罐Reservoir,而是进入踏板感觉模拟器PFE中,以使驾驶员获得良好的踏板感觉。此时被推动的解耦液压缸Decoupling cylinder中的制动液通过打开的电磁阀Valve 2进入储液罐Reservoir中,完成解耦过程。驾驶员踩下制动踏板时,踏板行程传感器Displacement sensor采集驾驶员的踏板行程信息并通过控制线路传递到电控单元ECU中,ECU综合判断驾驶员的驾驶意图,控制电机Motor通过传动机构推动制动主缸建立相应的制动压力。

当I-EHB的驱动电机Motor失效时,系统检测到电机失效,立即对电磁阀Vavle 1、Valve 2断电,常开电磁阀Valve 1断电打开,常闭电磁阀Valve 2断电关闭。此时,驾驶员踩下制动踏板,制动液会通过电磁阀Valve 1进入储液罐Reservoir中。同时,由于电磁阀解Valve 2关闭,解耦液压缸Decoupling cylinder中的制动液不会进入储液罐Reservoir中,因此解耦液压缸中的制动液可以被看作是一个刚体。驾驶员踩下制动踏板,通过踏板推杆、解耦液压缸中制动液、解耦液压缸缸体、齿条、主缸推杆直接推动制动主缸建压,完成电机失效情况下的失效备份。

I-EHB的驱动电机Motor失效并且解耦液压缸Decoupling cylinder出现漏液时,系统检测到这一故障,立即对电磁阀Valve 1、Valve 2断电,常开电磁阀Valve 1断电打开,常闭电磁阀Valve 2断电关闭。解耦液压缸Decoupling cylinder中的制动液通过电磁阀Valve 1进入储液罐Reservoir中。当解耦液压缸Decoupling cylinder被完全压缩排出液压腔内所有制动液时,制动踏板与制动主缸Master cylinder耦合,驾驶员可通过踩下制动踏板推动主缸建压。与只有驱动电机Motor失效的情况不同,当解耦液压缸Decoupling cylinder同时出现漏液时,驾驶员必须先将解耦液压缸Decoupling cylinder完全压缩,克服这段空行程才能实现建压,这段空行程的长度即为解耦液压缸液压腔的长度[21][22]。

4 电动助力制动系统研究面临的主要挑战

4.1 电控液压制动系统EHB面临的主要挑战

(1)目前已经出现的EHB系统,无论是干式还是湿式系统,由于均需要液压系统参与,因此不能算是纯粹的线控系统;

(2)由于仍保留液压结构,虽然利用电机驱动,但响应时间不够迅速,作为智能辅助驾驶系统的底层执行器,仍有提升的空间;

(3)主动制动力有提升空间;

(4)集成度不够高,虽然相比于湿式EHB的3 boxes(ESP、Booster、高压蓄能器),iBooster等系统的two boxes(ESP、Booster或者EHB、踏板感觉模拟器)的方案大大提升了集成度,缩减了体积,但是仍有向1 box进步的可能,MK-C1和IBS等系统已经开始采用one box方案;

(5)对电动汽车而言,EHB有一定的漏液短路隐患。

4.2 电子机械制动系统EMB面临的主要挑战

作为纯粹的线控系统,EMB系统在原理上几乎完美,克服了传统EHB的大部分缺点。EMB系统响应时间迅速,仅为90 ms,比iBooster快了30 ms,大大缩短了制动距离,集成度极高,无液压制动管路,不存在漏液问题,是完全解耦的制动系统,可完美配合再生制动,制动平台开放度更高。

但是EMB同时存在着诸多挑战[14]:

(1)没有失效备份,对可靠性要求极高。

(2)制动力不足的挑战。EMB系统必须布置在轮毂中,小电机无法满足普通轿车制动功率1-2 kW的要求。

(3)工作环境恶劣,工作温度高的挑战。

(4)需要针对底盘开发对应的系统,难以模块化设计,导致开发成本极高。

因此综上所述,线控化的EHB系统仍然是最为可行的制动系统方案。

5 电动助力制动系统的未来发展趋势

在汽车电动化和智能化技术的大潮下,汽车制动系统将产生新的发展趋势。

趋势1:摆脱真空源

首先要求制动系统不再使用真空源助力,需要采用新的助力源,因此各种电动助力制动系统开始出现。

趋势2:体积、质量更小、集成度更高

带有高压蓄能器的湿式EHB系统过于复杂、体积和质量均很大,并且响应时间略长,成本高、维修费用昂贵,新型制动系统向去掉高压蓄能器的方向发展。

趋势3:系统更开放,可与其他底盘控制子系统配合

为了提高整车的综合行驶性能,要求制动系统是一个更加开放的平台,能够和其他底盘控制子系统集成。

趋势4:再生制动与踏板解耦

为了解决电动汽车和混合动力汽车的续航里程问题,出现了制动能量回收技术,为了与再生制动协调工作,要求制动系统在保证高的制动能量回收效率的同时具有解耦能力,液压制动系统应能根据驾驶员的制动需求合理分配再生制动力和液压制动力。

趋势5:适用于智能驾驶辅助系统

随着汽车智能化技术的发展,制动系统的另一个发展趋势就是应能够与ESC、ACC等汽车智能辅助驾驶匹配,能够作为智能驾驶辅助系统的重要底层执行器。这就要求制动系统拥有更强的主动制动能力以及更快的响应速度和更精确的制动压力控制。

趋势6:人机共驾

随着执行控制层面人机共驾技术的发展,要求制动系统具有能够个性化定制踏板感觉和制动特性的能力,车辆匹配各种不同的驾驶风格和驾驶模式。

趋势7:具备更平顺的“软”停车功能、更好的NVH性能

这要求制动系统响应必须足够精确、迅速和舒适。例如当车辆开启ACC自适应巡航时,博世的iBooster可以确保车辆在制动直到停驶过程中的制动舒适性,在此过程中几乎不产生任何振动和噪声。

趋势8:系统线控化

EHB系统无论是干式还是湿式,并不能够算是纯粹的线控制动系统,仍然需要保留液压系统以放大制动力。因此近年来,纯粹的线控制动系统—电子机械制动系统EMB成为研究热点,该系统响应时间更快,平台开放度更高,同时不会有漏液隐患,这对电动汽车具有重要意义。

综上所述,随着汽车技术向低碳化、智能化发展,制动系统未来的研究方向将沿着这8大趋势进行,即未来的制动系统将向更节能、更开放、更精确、更快速、更智能、更安全、更舒适的方向发展[23][24]。