红旗H7 PHEV用离合器耦合式电机总成研发

贺红伟 赵慧超 梁伟朋 高楚

(1.中国第一汽车集团有限公司 新能源开发院,长春 130011;2.中国第一汽车集团有限公司 研发总院,长春130011)

主题词:新能源车 P2构型 离合器耦合式电机总成(CCM)PHEV

1 前言

能源和环境正在成为影响世界汽车产业发展的两大决定性因素。新能源汽车被视作当今汽车工业新时代的发展方向[1],世界各国车企都在大力推进新能源车型的研发。为满足未来排放法规要求,一汽集团已将混合动力技术作为重要的技术应用解决方案,对应S、M、H全系车型平台均规划了混合动力车型产品。为重塑红旗的高端品牌形象,一汽集团开发H平台全系车型产品,其中C131项目PHEV和C131项目HEV两款应用混合动力技术的车型则是重中之重。汽车专用动力电机系统是核心动力总成,掌握核心动力总成开发技术是各大主机厂保持竞争力的重要保证,因此一汽集团重金投入开发离合器耦合式电机(P2)构型的混合动力技术,该技术已开发完成并投入市场。本文主要分析一汽集团离合器耦合式电机总成的开发方案。

2 离合器耦合式电机总成(CCM)概述

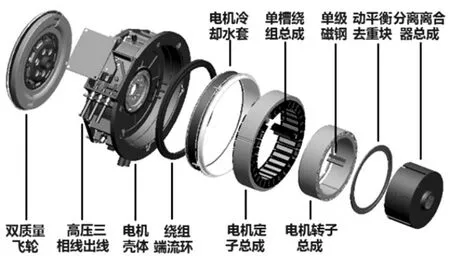

离合器耦合式电机总成为一汽推广混动动力车型开发的混动模块,为“P2”构型,即布置在发动机和变速箱中间[2],电驱动系统作为混合动力汽车中的重要部件,能够在汽车加速启动过程中独立工作,弥补内燃机扭矩不足的缺点,降低油耗,同时可以通过对汽车制动能量回收实现节能[3]。该总成由双质量飞轮、分离离合器及驱动电机三部分组成;分离离合器与电机并排布置,离合器耦合在电机转子内部;动力总成仅在传统车轴向方向增加,如图1所示。该总成可以实现如下功能:电力驱动、电机冷却、动力离合、降低扭振、离合器执行及冷却、压力平衡、制动能量回收。

图1 离合器耦合式电机总成爆炸图

离合器耦合式电机总成的开发内容包含如下:

(1)三相交流永磁同步型电机;

(2)湿式离合器;

(3)离合器控制系统;

(4)离合器电液驱动系统;

(5)离合器液冷系统;

(6)电机液冷系统;

(7)双质量飞轮;

离合器耦合式电机总成的主要参数如表1所示。

表1 离合器耦合式电机总成主要参数

3 离合器耦合式电机总成设计及优化

离合器耦合式电机总成由双质量飞轮、分离离合器及驱动电机三部分组成;分离离合器与电机并排布置,离合器耦合在电机转子内部。采用干式双质量飞轮、湿式离合器和干式电机,根据上述产品特点,在结构设计上实现干湿分离,各功能区通过油封或者密封圈进行密封,共分双质量飞轮腔(干)、分离离合器腔(湿)、电机腔(干)、变速器腔(湿)四部分。

该集成系统实现降低发动机的扭转振动,实现混动驱动模式切换,实现电机驱动和发电功能。本节主要介绍双质量飞轮、电机、分离离合器的开发设计方案。

3.1 双质量飞轮的设计方案

双质量飞轮(Double Mass Flywheel,简称DMF)结构包括第1质量、第2质量、弹性元件等元件。DMF几乎使发动机曲轴的扭振完全与电机隔离,降低输入轴的不平衡性,为电机和变速箱的顺畅工作提供了可能性。同时,DMF相对传统变速箱减震器来说,所需空间更小,减震效果更好,提高了乘车的舒适性。

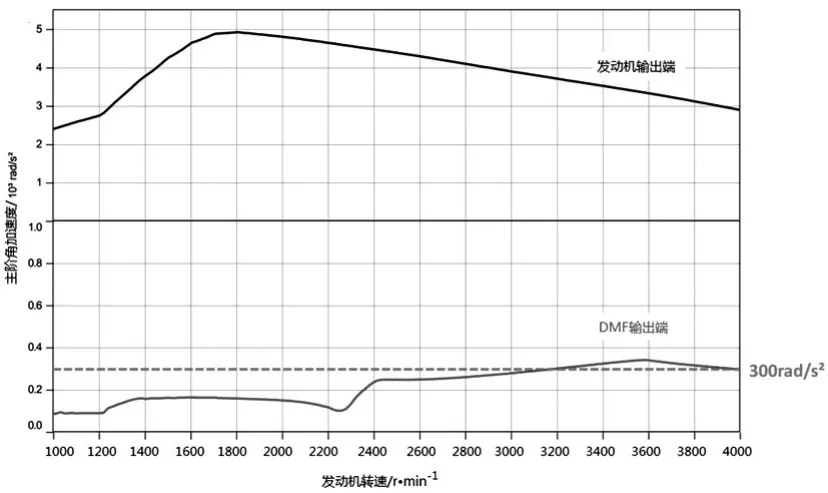

传统双质量飞轮内腔弹簧的减震效果有限,为追求更好的隔震效果,选用了带有离心摆结构的双质量飞轮。按照设计的质量块质量、摆动长度,质量块会在小摆角范围内以一定频率摆动,该频率与发动机转速成正比,所以能够对发动机主阶次进行减震。经过仿真模拟计算结果显示,带有离心摆结构的双质量飞轮能够将输入轴扭转加速度降低至发动机输出端的10%以下。为进一步提高NVH性能,将DMF内部油脂更换为LUK4油脂,主要工作段主阶角加速度降低至6%以下,结果如图2所示。

图2 NVH结果

3.2 电机设计方案

P2构型的混动方案,在不改变传统车动力总成的基础上,仅增加离合器耦合式电机总成,可以借助变速箱的多挡优势,无需大功率和高转速电机即可满足整车动力性和经济性等功能要求。

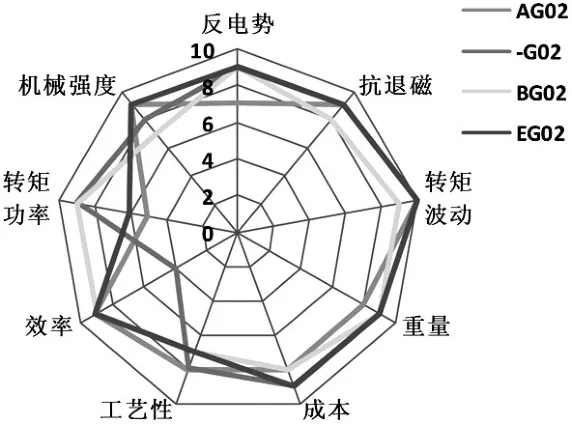

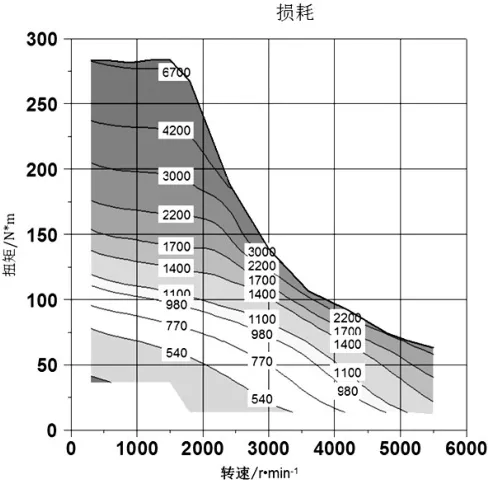

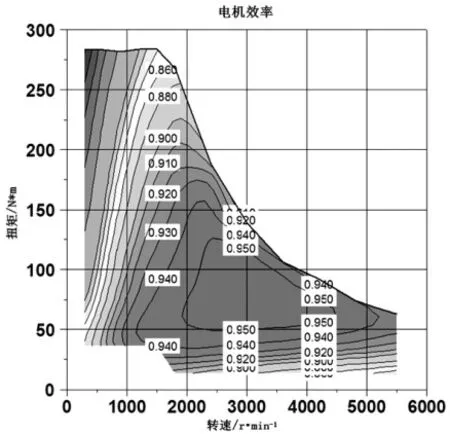

为整车动力性、经济性和油耗法规要求,确定电机的性能指标要求峰值扭矩为280 N·m,峰值功率为55 kW。为实现上述性能指标要求,进行了多种电磁方案开发,为了节约开发时间,多种方案并行开发设计。通过改变磁钢的布置形式(V型、一型)、线圈的线径、绕组形式、永磁体牌号、并绕根数、匝数等变化点,共进行了四种方案的设计,均试制了样机并进行了台架性能测试,根据台架测试性能数据如图3所示,热分析数据、结构强度、成本等多维度的对比分析,如图4所示,确定最终EG02为最优设计方案[4]。

EG02方案采用扁平型集中绕组和多极槽数方案,降低电机的有效体积,充分利用逆变器能力和电机磁阻转矩、优化控制策略、优化绕组结构散热和冷却方案,降低电机损耗,如图5所示,实现3.4 kW/kg、17.8 N·m/kg的技术水平,接近《中国制造2025年》2020年技术水平。电机温升的主要原因是由于电机工作过程中产生的各种损耗[5],根据实际载荷分布专项设计电机效率区,降低整车实际运行能耗,提高电机工作高效区面积,电机本体最高效率达到95.7%,如图6所示。通过电机磁场谐波优化,有效的降低齿槽扭矩峰峰值,并实现全区域扭矩波动低于25 N·m,降低整车低速抖动,降低电机噪声激励源。

图3 多方案外特性曲线

图4 多维度、多方案对比设计

图5 电机损耗图

图6 电机效率图

3.3 分离离合器设计方案

分离离合器控制发动机与电机的动力耦合状态,实现不同驱动模式的切换。分离离合器的输入端与发动机双质量飞轮连接,分离离合器的输出端与电机转子支架连接。根据发动机的最大扭矩确定分离离合器的扭矩容量不小于280 N·m,采用湿式分离离合器,具有扭矩容量大、性能稳定、可靠性高等优点。此外,湿式离合器可承受较大的滑摩、分离,接合过程更加平顺,可使整车具备更好的NVH性能。

采用电—液执行机构,与液压系统具有较好的集成性。根据液压系统的压力范围,确定离合器的最高驱动压力为15 bar。根据扭矩容量需求和最高驱动压力,计算出需要5片摩擦片。摩擦片使用成熟的纸基摩擦材料,摩擦特性稳定,在不同的压力范围,摩擦系数随转速的升高而加大,即始终保持正斜率(见图7),易于控制,防止抖动、耸车等NVH问题。离合器回位弹簧采用螺旋弹簧,弹簧力线性度好。驱动活塞采用冲压钢板硫化密封唇的结构,活塞形状可根据空间需求随形设计,结构紧凑,空间利用率高。

图7 不同压力范围离合器摩擦系数测试结果

分离离合器的动作由一个比例压力阀控制,压力控制精度高,响应快,同时通过压力传感器实时监测离合器实际压力,实现闭环控制,即使在低温条件下,也具有良好性能。离合器的冷却通过一个比例流量阀控制,根据不同的工况,对离合器提供不同的冷却流量,实现冷却流量的精确调节和控制。

4 试验验证

离合器耦合式电机总成进行了充分的试验验证,从零部件的材料、性能、疲劳试验,到子系统台架可靠性试验,再到离合器耦合式电机总成台架可靠性试验,最后到搭载整车测试,试验后进行性能复测并拆解分析,均满足设计要求,通过试验验证。

硅钢片为电机定转子总成的主要零件,起到导磁、传热、机械支撑等的作用。因此开发过程中对硅钢片的磁特性、绝缘性能、结构特性、铁损等一系列测试,均满足设计指标。

永磁体为永磁同步电机中最重要的零件,对电机的性能起到决定性作用,因此开发中对永磁体进行了全方位的测试。考虑到永磁体的产品特性,永磁体磁性能易受到高温和机械冲击等影响,产生磁性能下降或者永久退磁现象,本产品对永磁体进行了常温磁性能检测、高温磁性能检测、机械冲击磁性能试验、温度冲击磁性能试验、机械性能测试、表面涂层耐腐蚀试验等一系列试验,均满足设计指标。

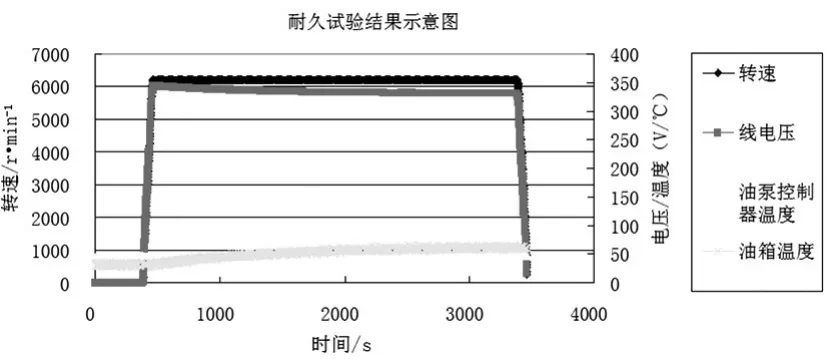

离合器耦合式电机共进行了两轮的台架可靠性试验,制定试验大纲时,除了考虑满足标准法规要求外,还充分考虑到产品特点以及用户的使用可能性。例如高速循环耐久试验,模拟用户长时间行驶在高速路上,充分考核了电机的结构强度、热平衡性能、磁钢磁性能、轴承疲劳等一系列考核。通过试验数据,本产品满足可靠性要求,如图8所示。

图8 高速循环耐久试验结果示意图

分离离合器启停试验,充分模拟电机启动发动机试验工况,重点考核分离离合器的闭合可靠性、分离离合器的滑摩可靠性、摩擦片的磨损可靠性,同时考核供油系统、轴承、油封密封等可靠性。通过上位机软件控制电机转速为某一转速,控制分离离合器使电机与测功机逐渐结合,使测功机滑行启机,然后控制分离离合器使电机与测功机逐渐分离,此过程为一个循环,如此往复循环。分离离合器启停试验主要考察试验前后摩擦系数的变化以及摩擦系数随离合器转速差、压力变化趋势是否一致。

图9 不同循环后摩擦系数

通过试验数据,如图9所示,试验前后摩擦系数有微小变化,变化量在摩擦系数公差范围内,即传递扭矩性能没有下降,同时分离离合器未出现磨损、变形等情况。

5 结论

离合器耦合式电机总成搭载红旗H7混动车进行了承载系耐久、传动系耐久、地区适应性等一系列试验。红旗H7 PHEV车型于2016年投放市场,市场反馈良好。离合器耦合式电机总成具有如下优势:

(1)离合器耦合在电机内部,并排布置,实现紧凑的轴向尺寸;

(2)分离离合器与电机互相独立,可单独生产、检测及更换;

(3)CCM为独立总成,不需对整车进行较大改动即可实现集成装配,对发动机无影响,变速箱仅更改前壳,其他件通用;

(4)因可充分利用变速箱换挡优势,无需大功率和高转速电机即可满足整车功能要求;

(5)离合器、液力阀块可通用,电机可实现平台化。

湿式离合器免维护、系统模块化设计,零部件可单独更换。