机械压力机湿式离合器轴承发热故障分析与工艺改进

岳雨蒙,孙宗建,田理中,李 逸

(徐州锻压机床厂集团有限公司 研究院,江苏 徐州 221116)

离合器是机械压力机传动系统的重要组成部分,其作用为在电机带动飞轮旋转的过程中,使压力机曲轴连杆机构动作或者停止。机械压力机广泛选用的离合器有干式离合器和湿式离合器两大类,湿式离合器的动作通过液压驱动,整体结构封闭在液压油之中,由于其占用空间小、惯量及噪声小等优势得到广泛应用。但湿式离合器的发热问题会导致机器频繁停机,维修工作繁重。本文针对湿式离合器发热问题进行详细分析。

1 发热故障分析

造成离合器总成发热的因素很多,其中前后轴承的发热便是一个常见的问题。如果得不到有效解决,直接影响轴承的使用寿命。究其原因主要是由于飞轮轴、飞轮座、飞轮、离合器后盖等相关件的加工精度误差所引起轴承内外圈轴线倾斜、抗劲所导致。下面以某公司生产的L36-630B半闭式机械压力机为例,进行详尽阐述。

1.1 湿式离合器总成结构

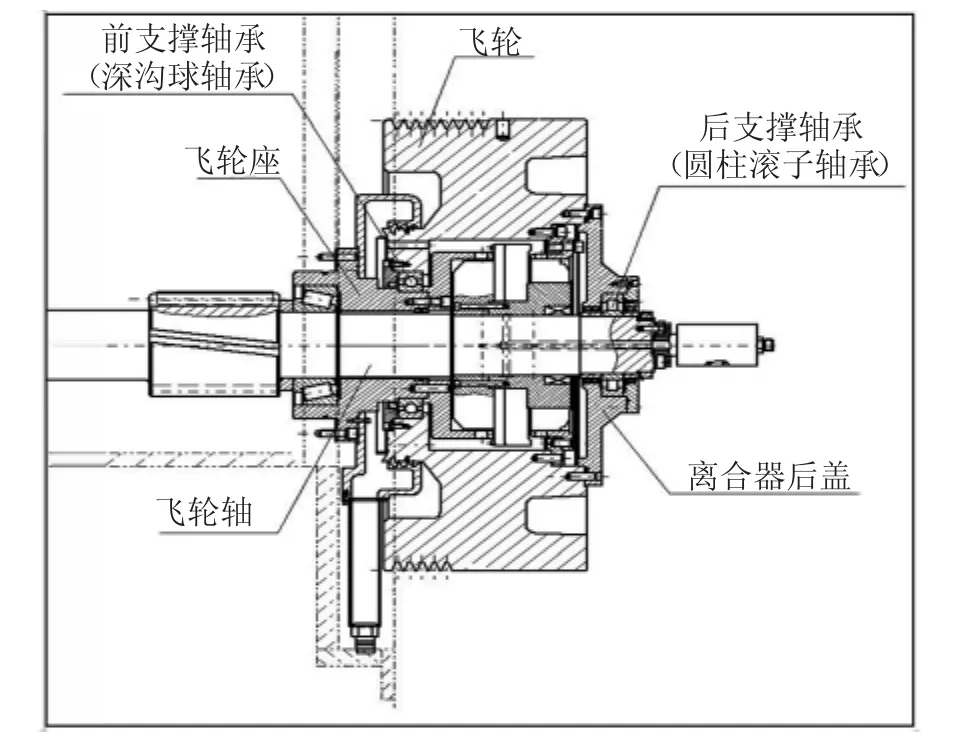

该机床所用湿式离合器传动部件的基本结构如图1所示。飞轮通过前支撑轴承与飞轮座相联,离合器后盖通过后支撑轴承与飞轮轴相联,离合器后盖与飞轮之间通过凸台(止口)定位,螺钉、销子紧固成一体,湿式离合器密闭在飞轮内腔中。

图1 离合器部件基本结构图

前支撑轴承选用两面带密封圈的深沟球轴承[GB/T 276-1994],该种轴承的径向游隙比较小,向心角接触轴承可用预紧力消除游隙,运转精度高;对于同尺寸的轴径,滚动轴承的宽度比滑动轴承略小,可使设备的整体结构更加紧凑。

后支撑轴承选用内圈无挡边圆柱滚子轴承[NU型GB/T 283-2007],该种轴承的滚子与滚道为线接触,径向承载能力大,适用于承受重负荷与冲击负荷;N型及NU型可轴向移动,能适应因热胀或安装误差引起的轴与外壳相对位置的变化,可作自由端支承使用;对轴或座孔的加工要求较高,轴承安装后内外圈轴线相对偏斜要严加控制,以免造成接触应力集中;内圈或外圈可分离,便于安装和拆卸。

1.2 加工精度影响分析

由于这种离合器总成为分体式结构,特别是离合器后盖上装的是圆柱滚子轴承,这种轴承对内外圈轴线偏斜特别敏感(倾斜角控制在2′~4′),这就要求必须严格控制轴承安装孔与轴的同轴度。所以各相关零部件的加工精度(形位公差及配合间隙),以及装配后所形成的累计误差都是影响轴承磨损、发热直至损坏的重要因素。

我厂生产第一批L36-630B这种半闭式压力机时,湿式离合器总成在工艺上采用相关零件如飞轮座(图2)、飞轮(图3)、离合器后盖(图4)分别加工至成品,然后装配成一体。如果各相关零件加工精度超差,即使控制在设计要求的公差范围内,装配后,由于累积误差的因素,也很难保证设计所要求同轴度(ø0.05以内)。跟踪检测数据如表1所示。

图2 飞轮座

图3 飞轮

图4 离合器后盖

表1 数据跟踪表

由数据跟踪表可见,因各相关件同轴度偏差及配合间隙所引起的同轴度总偏差,远超出圆柱滚子轴承的安装精度要求(引起倾斜角数值均远超出额定倾斜角范围),这必将造成轴承部件接触应力集中,从而引起磨损加剧、发热等故障,从而导致轴承损毁。

1.3 工艺改进及验证

通过对理论及实际检测数据的分析,离合器后盖和飞轮分开加工的加工精度偏差而引起的累积误差是造成离合器轴承内外圈轴线不同轴的主要因素。对此,在工艺上做出了将离合器后盖及飞轮进行合加工轴承配合止口的工艺方案。

具体工艺过程为:①将飞轮车削加工成品,并在外圆精车一光面作为二次上活时校正同心用。②对于离合器后盖(图4)加工,除安装圆柱滚子轴承止口留精车量外,其余加工部位均加工至成品。③钳工将离合器后盖紧固在飞轮上,校正端面及外圆校正带处(保证同心在0.05mm以内),精车离合器后盖上圆柱滚子轴承安装止口(图4所示ø310K7)。

跟踪3台机床检测数据,具体如表2所示。

结论:工艺改进后,该机型轴承发热问题得到彻底解决。该机型已成为我厂成熟产品,并得到用户好评。

2 结语

湿式离合器的发热问题主要症结在于轴承的磨损发热,具体到结构上即离合器后盖和飞轮两者的轴承安装孔的同轴度是否达到设计要求。原先的“分开加工”的工艺方法会导致各零部件之间累计误差较大,而改进后“装配后合加工”的工艺方法较好地解决累计误差的问题,从根本上保证了同轴度的精度要求,为湿式离合器的正常运转创造优良环境。

表2 数据跟踪表