S Zorb装置吸附剂提升管线的冲刷腐蚀与防护*

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

某炼油厂第一套S Zorb装置于2009年建成,设计规模为1.5 Mt/a;第二套S Zorb装置于2014年建成,设计规模0.9 Mt/a。两套S Zorb装置均采用吸附脱硫工艺技术,该技术基于吸附原理对汽油进行脱硫,通过吸附剂选择性地吸附含硫化合物中的硫而达到脱硫目的。该技术具有脱硫率高(10 μg/g之下)、辛烷值损失小、氢耗低和操作费用低的优点。

自开工以来,两套S Zorb装置的吸附剂管线冲刷腐蚀非常严重,冲刷腐蚀速率最大时达到24 mm/a,严重影响了装置的安全生产和正常操作。

1 S Zorb装置冲刷腐蚀现状

1.1 冲刷腐蚀部位分析

按控制方式划分,吸附剂管线可以划分为重力+上下游压力差控制和气体提升控制。从冲刷腐蚀情况来看,重力+上下游压力差控制的吸附剂管线,除了一些缩颈段(如:膨胀节的导流筒部位)存在较为严重的冲刷腐蚀外,总体上此类管线的冲刷腐蚀是可控的。而气体提升控制的吸附剂管线,存在严重的冲刷腐蚀问题,需要频繁维修。该文主要针对气体提升控制的吸附剂管线进行分析。

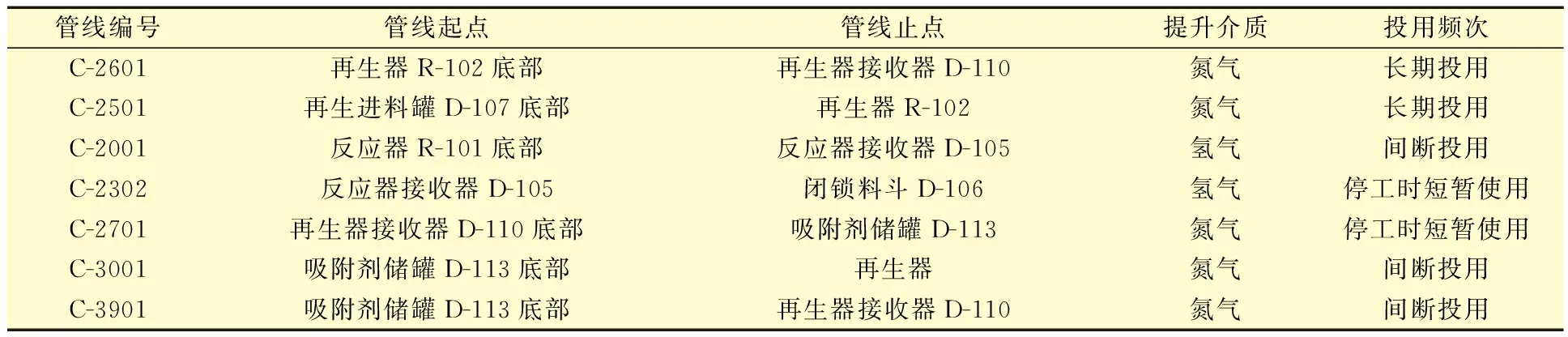

按提升介质划分,吸附剂管线可以划分为氮气提升和氢气提升。氮气提升的管线,泄漏时会引起吸附剂循环中断,处理故障一般需要4 h以上。但是,由于S Zorb装置的工艺特点,即便短时间处理好管道泄漏,恢复正常生产往往需要12 h或者更长的时间(吸附剂循环波动会引起再生器器壁上的结块脱落,再次造成吸附剂循环中断,只能不停地拆装管件进行疏通)。对于氢气提升的管线,泄漏造成的后果更为严重,由于氢气泄漏而着火停工,存在较大的安全隐患(见表1)。由表1可以看出,存在冲刷腐蚀的部位主要集中在气体提升控制的吸附剂管线。

表1 存在冲刷腐蚀的吸附剂管线

1.2 冲刷腐蚀的典型案例

气体提升控制的吸附剂管线,长期投用发生了严重的冲刷腐蚀,冲刷腐蚀最严重的是C-2601,冲刷腐蚀速率达到了24 mm/a。随着装置运行时间的延长,间断投用的管线冲刷腐蚀问题也日益凸显。

1.2.1 长期投用的管线

管线C-2601的主要几何参数如表2 所示。

为了在一个平面上显示管道的几何模型及尺寸,将弯头3和弯头4在水平面上旋转90°,使得管线在一个平面上,见图1。

表2 管线C-2601的主要几何参数

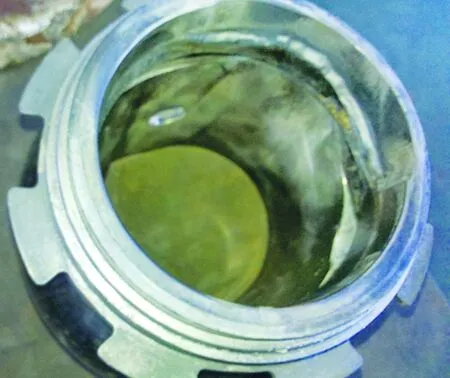

2012年6月,管线C-2601水平管段上壁发生泄漏(图中弯头1和弯头2之间的水平管段)。剖开水平管段后发现管线内部有明显的冲刷沟槽(见图2)。

此后的2012年12月,该管线水平管段上壁再次泄漏。对剖管线,发现冲刷腐蚀形态与上次一样,唯一的区别在于,该次泄漏部位逆流程方向“漂移”了200 mm左右。

2013年6月,该管线靠近D110的斜管上侧发生了泄漏。根据测厚结果,存在多处减薄区域,而且减薄区域全部集中在管线上壁。

2013年10月21日,该管线水平管段上的弯头外侧泄漏,安排更换(弯头壁厚9.0 mm)。11月27日定点测厚,测得该弯头最薄点6.9 mm。12月20日对该弯头定点测厚,测得该弯头最薄点5.0 mm,腐蚀速率达24 mm/a。

2013年10月21日,在处理水平管段弯头漏点时,发现水平管段上的手动耐磨球阀冲刷腐蚀严重,如图3和图4所示。由图3和图4可以看出,阀球的圆形通道已经冲刷腐蚀成椭圆形,阀座冲刷腐蚀出台阶。

图3 阀球的圆形通道冲刷腐蚀痕迹

图4 阀座冲刷腐蚀处台阶

1.2.2 间断投用的管线

间断投用的管线,冲刷腐蚀的部位和C-2601类似。由于投用时间短,偶而发生冲刷腐蚀泄漏,总体上可控。只有C-2001,因为吸附剂量和提升气体量比例严重失衡,吸附剂流速高,也存在较为严重的冲刷腐蚀。以第一套S Zorb装置C-2001为例,2015年6月和2015年9月分别测厚一次,60号测点由9.32 mm减薄到8.05 mm;100号测点由9.11 mm减薄到7.78 mm,在此期间,这条管线间断投用的时间累计起来约30 d,据此计算,60号测点的冲刷腐蚀速率为15.24 mm/a;100号测点的冲刷腐蚀速率为15.96 mm/a。

2 冲刷腐蚀机理分析

吸附剂提升管线冲刷腐蚀,是由于材料表面与吸附剂颗粒碰撞造成的。

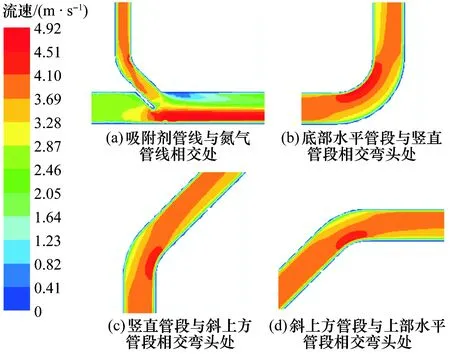

采用流体计算软件FLUENT,选用DPM两相流模型对C-2601管道中的两相流动进行了模拟[1]。几何模型及尺寸示意见图1。在管道尺寸和管道材质、吸附剂种类和吸附剂规格一定时,管壁冲刷磨损通常取决于管道内部流体的流动特性和固体颗粒分布特性。

2.1 流动特性

管道几何不连续部位的速率分布如图5所示。由图5可以看出:(1)在吸附剂与氮气相交处底部水平管段的上方,流速急剧降低,出现明显的低速区,而水平管段下方区域为高流速区;(2)管道中各个弯头的内侧速度均较高,而弯头外侧的流速均稍低于弯头内侧处的流速。

图5 管道几何不连续部位流速分布图

管壁冲刷磨损的严重程度还与流体的流动冲击角(流体流动速度与管壁表面的夹角)有关(见图6)。图6(a)中给出了吸附剂管线与氮气管线相交处底部水平管段下方的速度矢量图,图6(b)中给出了弯头处的速度矢量图,图6(c)中更为直观的给出了沿着该弯头直管段来流方向的速度矢量图。由图6(a)可知,底部水平管段下方的流体流动的速度方向几乎与管壁平行,流体和颗粒几乎不会与管壁发生碰撞,因此虽然水平管段下方流速较大,并不会导致底部水平管段下方的严重冲刷腐蚀。由图6(b)和图6(c)可知,流体流经弯头时,几乎不与弯管内侧进行碰撞,而弯管外侧则直接受到来流方向流体的撞击,更容易发生冲刷腐蚀。

图6 几何不连续区域的速度矢量图

2.2 颗粒分布特性

氮气入口速度一定时,不同吸附剂入口速度(v2)对应的管道内的颗粒浓度分布见图7。由图7可知,吸附剂入口速度较小时,吸附剂集中在底部水平管段的上方;在竖直管段与斜上方管段相交的弯头及其下游部位,颗粒大多分布在管道的上壁面处。随着吸附剂入口速度的增大,吸附剂集中在底部水平管段的中间区域;在下游的竖直管段及斜上方管段中,颗粒大多分布在竖直管段中心向左区域以及斜上方管段中心靠上区域。吸附剂入口速度过大时,由于吸附剂入口速度大,从斜插管流入的吸附剂首先到达底部水平管段的下部,继而由下部向水平管段的上部区域扩散撞击。由此可知,合理匹配氮气和吸附剂入口速度,保证流动过程中颗粒均处于管道的中间区域,是解决冲刷腐蚀问题的有效途径。

2.3 冲刷腐蚀严重部位预测

根据管道内流体的流动特性和颗粒分布特性,可对管壁冲刷磨损较严重的部位进行预测,预测冲刷腐蚀严重的部位主要集中在底部水平管道上侧部位、弯头的外侧部位及斜上方管段上侧部位,与现场实际冲刷腐蚀情况相符。

3 监检测方法探讨

3.1 超声波在线测厚

超声波在线测厚,就是当探头发射的超声波脉冲信号通过被测物体到达材料分界面时,脉冲信号被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。

目前,对于冲刷腐蚀严重的3条管线(C-2601,C-2501和C-2001)布设测厚点,其中第一套S Zorb装置累计布设65点,第二套S Zorb累计布设54点,三个月测厚一次。通过定点测厚,积累了大量的数据。但这种测厚方式也存在缺点:(1)随着提升气体流量的变化,管线上的冲刷腐蚀部位会发生“漂移”,导致定点测厚往往不能捕捉到最薄点,监测效果不理想;(2)鉴于冲刷腐蚀速率最高时达到24 mm/a,为安全起见,测厚频次需要提高到一个月一次甚至半个月一次,所有工作均依赖人工完成,工作量较大。在日常测厚时,通过提高单位面积内的测厚点数量、提高测厚的频次来弥补以上不足,降低泄漏风险。

3.2 基于物联网的自动在线测厚系统

2016年,两套装置均增设了自动在线定点测厚系统:基于超声波技术的测厚仪,由高性能电池供电,安装在管道的定点测厚部位进行定期测厚,通过无线传输模块将测厚数据传到无线网关,最后传到腐蚀管理系统。

对于冲刷腐蚀严重的3条管线(C-2601,C-2501和C-2001),两套S Zorb装置共设置14处,均采用一拖二探头,合计28点。该系统实现了定点测厚自动化,5分钟测厚1次,测厚数据自动上传至服务器。优点是解决了定点测厚工作量大的问题,但冲刷腐蚀部位“漂移”导致测厚数据没有代表性的问题依然没有解决。

3.3 脉冲涡流检测

脉冲涡流采用的激励电流是具有一定脉冲宽度的方波。在激励电流作用下, 探头线圈中会产生一个快速衰减的脉冲磁场,变化的磁场在被测金属中感应出瞬时涡流,瞬时涡流又感应出一个与脉冲磁场反向的磁场, 从而使线圈的等效阻抗发生变化。对于脉冲涡流探头,阻抗是被测金属厚度的单值函数,阻抗的变化直接对应着感应电压的变化,因此对得到的感应电压进行时域分析,就可以得到被测金属的厚度[2]。

和超声波测厚相比,涡流检测“面扫查”,检测效率较高,有效避免漏检。涡流检测给出的是检测线圈作用区域的平均壁厚值,而不是某一点的厚度值,因此检测精度低于超声波测厚,不适于局部腐蚀(尤其是点蚀或坑蚀)的测量,但非常适合检测S Zorb装置吸附剂管线的大面积冲刷腐蚀。

目前两套S Zorb装置涡流检测的频次是6个月一次。从检测数据来看,涡流检测对腐蚀机理的分析确定有很大帮助,比较容易发现腐蚀规律。

4 防护对策探讨

4.1 壁厚升级

对于冲刷腐蚀严重的3条管线(C-2601,C-2501和C-2001),壁厚等级由Sch80升级到Sch160。以第一套S Zorb为例,C-2601公称直径DN100,壁厚由8.56 mm升级到13.49 mm,C-2501和C-2001公称直径DN80,壁厚由7.62 mm升级到11.12 mm。

计划今后将管道的壁厚等级由Sch160升级到XXs,增加腐蚀裕量。

4.2 使用耐冲刷腐蚀的陶瓷管线

法兰、弯管等管件陶瓷层厚度3 mm左右,一般采用整体煅烧式陶瓷内衬工艺,即使用模具,在高温下把陶瓷粉烧结成陶瓷管件,使用填充料将陶瓷管外壁和基管结合在一起。常温下陶瓷层受到压应力,基管受到拉应力。当达到运行温度后,由于二者热膨胀系数不一样,热膨胀产生的新应力场可以和原来的应力场相互抵消,使陶瓷层与基管两者处于应力平衡状态。

直管陶瓷层总厚度0.5~1 mm,一般采用内喷涂陶瓷层工艺,包括表面净化、粗化、预热、喷涂液化陶瓷及后处理等工序。核心工序是喷涂,在2 000 ℃下将陶瓷烧融液化,再以超声速喷到工件表面,陶瓷迅速冷却下来,粘结到工件表面,形成一层高硬度的陶瓷层。

陶瓷层的硬度非常高,陶瓷管线具有很好的耐冲刷腐蚀能力,使用效果良好。但缺点也很明显:(1)陶瓷层和基管的热膨胀系数差别大,虽然理论上热膨胀产生的新应力场可以和原来的应力场相互抵消,使陶瓷层与基管两者处于应力平衡状态,但其他企业的S Zorb装置发生过陶瓷层脱落的案例。考虑到陶瓷层脱落后产生的后果比较严重(脱落的陶瓷层容易卡在耐磨球阀内件上,由于陶瓷硬度高,会刮花阀球和阀座,导致耐磨球阀的Ⅵ级密封失效,进而造成闭锁料斗停运和吸附剂循环中断),应选择制造质量过关的陶瓷管线;(2)由于陶瓷层不能焊接和热处理,基管需要预留一定长度不做内衬,以便焊接和热处理,相当于留下了一个薄弱区间。如果不预留焊接的长度,管道必须全部使用法兰连接,要求现场测绘和制造精度达到毫米级,难度较大;(3)由于陶瓷层比较脆,为防止陶瓷层破裂,安装时严禁敲击。装置运行过程中,即便管道内发生了堵塞,操作人员也不得敲击管道,只能脱开法兰安排疏通,对于装置的日常维护要求也比较高。

4.3 两相流模拟匹配最优工况

通过两相流模拟分析,可以直观地获得吸附剂提升管线内部的流场特性和颗粒分布特性,进而总结出提升气体量与吸附剂流量的对应关系。在吸附剂输送量变化时,对提升气体量做出相应调整,可以有效降低冲刷腐蚀速率。但两相流模拟计算工作量过大,目前只能提前计算出几种常见工况下提升气体量和吸附剂流量的对应关系。在实际生产中,当吸附剂流量变化时,不能实时计算出对应的提升气体量并给予生产调整的建议。

5 结 语

(1)日常的监测手段以脉冲涡流检测和超声波在线测厚相结合为主(涡流检测6个月一次,超声波在线测厚3个月一次),从目前的数据来看,可以确保每次检测都能找到最薄点。今后可以考虑两种手段在时间上完全同步,先安排脉冲涡流检测查到减薄区域,再使用超声波测厚复查确认。

(2)通过两相流模拟分析,总结出提升气体量与吸附剂流量的对应关系模型,给出了几种常见工况下提升气量和吸附剂流量的对应关系;确立了以工艺调整为主的原则,并结合壁厚升级,提高了管线的运行寿命。以冲刷腐蚀最严重的C-2601为例,以前每年需要更换2至3次管件,在采取多种防护手段后,运行两年未发生泄漏(最近的一个运行周期:2016年6月至2018年6月)。

(3)在陶瓷管道制造质量可靠的前提下,鉴于冲刷腐蚀部位已经确定,可以尝试将陶瓷管线的预留焊接区域设置在冲刷腐蚀不严重的部位,对这些部位辅以脉冲涡流检测手段进行监控;或者在冲刷腐蚀严重的区域使用陶瓷管道,在不严重的区域使用常规管道,两者通过法兰连接。这样既能满足防冲刷腐蚀的要求又具备现场施工的条件,预计可以进一步提高管线的使用寿命。