乙烯装置裂解炉汽包腐蚀分析与对策

,

(1.中国石油天然气股份有限公司大庆石化分公司,黑龙江 大庆 163714; 2.中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

乙烯装置是以石油或天然气为原料,主要生产高纯度乙烯和丙烯,同时也生产多种石油化工副产品[1]。乙烯裂化炉汽包是吸收裂解气热量产生蒸汽用于热量循环利用的重要设备,操作条件:高温高压,材质一般选用耐蚀合金,主要发生二氧化碳腐蚀、振动疲劳和冲刷腐蚀等。表现形式一般为内壁蚀坑、角焊缝开裂等。汽包的腐蚀不仅影响着装置长周期的运行,同时引起较大的安全隐患。该文结合某石化厂乙烯装置裂解炉汽包腐蚀调查,对其进行腐蚀分析,并提出相应的腐蚀防护措施。

1 汽包风险分析

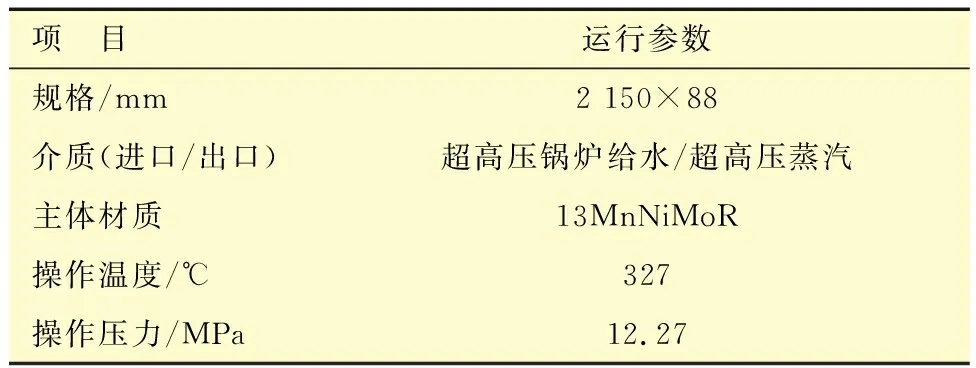

根据API 581,采用基于风险的检验(RBI)技术对乙烯裂解炉汽包进行风险评估[2-7],汽包运行参数见表1,评估结果见图1。由图1可知汽包封头和筒体均存在二氧化碳腐蚀、高温氧化腐蚀、振动疲劳和冲刷腐蚀;失效可能性为3,失效后果为D,属于中高风险。

表1 汽包主要参数

2 腐蚀检查

2.1 腐蚀情况

对乙烯裂解炉汽包(位号1号至7号)进行腐蚀检查,发现共性问题如下:①汽包内壁(含封头和筒体)存在密集点蚀(见图2);②内件螺母松动脱落(见图3)。

非共性问题有:①2号汽包内壁下半部分存在条纹状腐蚀坑(见图4); ②6号汽包内分布器与内壁角焊缝1处开裂(见图5)。

2.2 检验检测

(1)超声波测厚

采用超声波测厚仪对汽包进行厚度检测(内壁检测),结果见表2。

图4 内壁条纹状腐蚀坑

图5 角焊缝裂纹

部 件设计壁厚/mm实测壁厚最小值/mm1号2号3号4号5号6号7号封头6868.5 67.6 68.5 68.5 70.0 68.8 69.0筒体8889.289.089.0 89.3 89.6 89.0 88.9

由表2可知,汽包封头实测壁厚最小值为67.6 mm,汽包筒体实测壁厚最小值为88.9 mm,可以认定此次腐蚀检查的汽包并不存在均匀减薄。

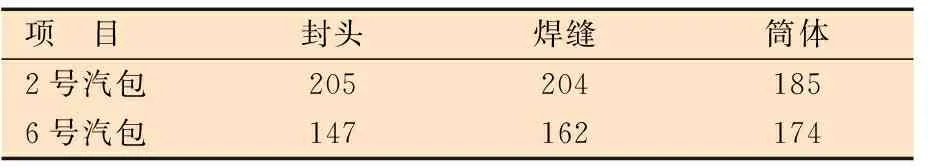

(2)硬度测试

采用便携式里氏硬度计对2号和6号汽包人孔侧封头、焊缝及筒体进行硬度测试,结果见表3。由表3可以看出,与2号汽包相比,6号汽包的硬度值略微偏低。

表3 汽包硬度 HL

(3)汽包给水采样

对近3个月汽包给水采样数据进行统计,结果见表4。由表4可以看出,汽包给水的铁质量浓度一直处于控制指标范围以内,而pH值则偏低,pH值偏低容易形成内壁腐蚀。

表4 汽包给水采样数据

3 腐蚀分析

(1)二氧化碳腐蚀

金属在潮湿的二氧化碳环境(碳酸)中发生的腐蚀,称之为二氧化碳腐蚀[2]。二氧化碳腐蚀的损伤形态主要是坑蚀,受影响材料包括碳钢和低合金钢。汽包给水中不可避免的含有微量二氧化碳,会对汽包封头、筒体和内件产生二氧化碳腐蚀,形成坑蚀。此次腐蚀检查汽包内壁(含封头和筒体)存在不同程度的密集点蚀(图2)。发生二氧化碳腐蚀的同时,汽包还有可能会发生二氧化碳应力腐蚀开裂。

(2)振动疲劳

设备或构件在振动载荷或不稳定流体流动等动态载荷作用下,引起了交变振动,产生疲劳开裂。振动疲劳的损伤形态主要是高应力点或结构不连续处萌生裂纹,受影响材料包括所有工程材料。汽包中的水蒸气产生不稳定流体流动,其振动导致汽包内件螺母松动脱落。6号汽包内分布器与内壁角焊缝1处开裂主要是振动疲劳所致。

(3)冲刷腐蚀

冲刷腐蚀是指固体、液体和气体或其任意之间组合发生冲击或相对运动,造成材料表面层机械剥落加速腐蚀的过程。冲刷可以在很短的时间内造成材料局部严重损失,典型情况有冲刷形成的坑、沟、锐槽、孔和波纹状形貌,且具有一定的方向性。2号汽包内壁下半部分存在条纹状腐蚀坑,主要是由冲刷腐蚀所致。

(4)其他

汽包还可能会发生高温氧化、渗碳等腐蚀。汽包所用材料NS111是一种固溶强化型铁镍基耐蚀合金,抗氧化性、抗介质腐蚀性和高温下抗渗碳性能良好,所以发生高温氧化和渗碳的概率较小。目前未发现高温氧化和渗碳现象。

4 腐蚀防护

针对乙烯裂解炉汽包发生的腐蚀,结合腐蚀分析和实际生产情况,提出以下防护措施。

(1)控制汽包给水水质,重点控制汽包给水的pH值和氧含量;

(2)控制汽包工艺,避免操作温度、操作压力和介质流速的大幅波动;

(3)加强对汽包的定期巡检和壁厚监测,并在每次大修时对汽包进行重点检验,特别是对于角焊缝容易开裂的地方。

5 结 语

(1)乙烯装置裂解炉汽包封头、筒体和内件均存在不同程度的密集坑蚀是因为二氧化碳腐蚀所致,内件螺母松脱是因为振动所致。除此之外,汽包还有可能会发生冲刷腐蚀、高温氧化腐蚀和渗碳等。

(2)对汽包进行RBI评估,评估结果显示汽包封头和筒体存在二氧化碳腐蚀、蠕变和高温氧化腐蚀,失效可能性为3,失效后果为D,属于中高风险,RBI评估结果与腐蚀调查和腐蚀分析结果基本一致。

(3)裂解炉汽包处于高温高压的工作环境,其安全稳定运行影响到整个乙烯装置的安全长周期运行;因此需要控制汽包给水水质和维持汽包工艺稳定,避免操作温度、操作压力和介质流速的大幅波动,并加强汽包的定期巡检和壁厚监测,并在每次大修时要对汽包进行全面检验。

(编辑 王菁辉)