玻璃基RDL传输线的特征阻抗与损耗研究*

吴海鸿,任玉龙,徐 健,孙 鹏

(华进半导体封装先导技术研发中心有限公司,江苏无锡 214135)

1 引言

根据摩尔定律(Moore's Law),集成电路上的晶体管数量每隔18个月便会翻一倍[1]。芯片上晶体管的尺寸越来越小,价格也更加便宜。然而,近年来受到光刻工艺和材料物理特性的限制,继续缩小晶体管尺寸已经困难重重,摩尔定律即将面临失效。以转接板技术为基础的IC堆叠技术,即3D集成技术之一,作为未来高密度封装的主流,被认为是突破摩尔定律和进一步提高芯片性能的重要手段[2]。

目前转接板技术主要分为硅基和玻璃基两种。硅基转接板的工艺较为成熟,并且硅通孔(TSV)相较玻璃通孔(TGV)在工艺上更容易实现,因此硅基转接板目前应用更为广泛。然而硅基转接板也存在一些缺陷:①硅材料的介电常数和损耗因子过大,若使用硅材料作为基板,在高频情况下会使信号产生较大损耗;②硅为半导体材料通常还存在掺杂,需要在硅衬底上生长一层SiO2作为绝缘层,这增加了加工成本。这时玻璃基转接板所具有的优势更加明显,也为人们提供了另一种选择。首先,玻璃是一种绝缘材料,没有可自由移动的电荷,介电性能优良。玻璃材料的损耗因子很小,即使在高频情况下,信号也不会有较大损耗。玻璃和硅芯片的热膨胀系数(CTE)很接近,两者间的失配很小[3]。因此,可以预见,未来玻璃基转接板将会占有重要地位,特别是在高频高速场合下的应用。

我们知道,在高频情况下,传输线的特征阻抗连续性会对信号质量产生较大影响。对于产品中的关键信号要求对其特征阻抗进行管控,例如单端信号为50 Ω,差分信号为100 Ω。目前有关玻璃基转接板电学性能的研究较少,特别是对其RDL布线特征阻抗的研究更少。基于此,本论文主要对玻璃基转接板上RDL布线的特征阻抗进行研究,分析了布线间距和信号传输线宽度、参考地宽度等因素对其特征阻抗的影响情况,并对玻璃基RDL布线的高频损耗进行了测试及研究。

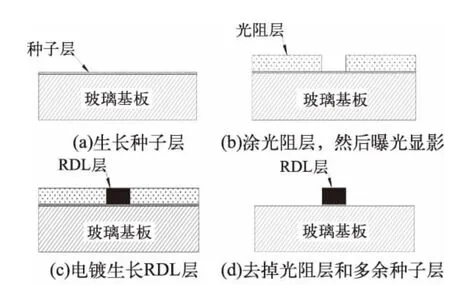

2 玻璃基RDL的制备

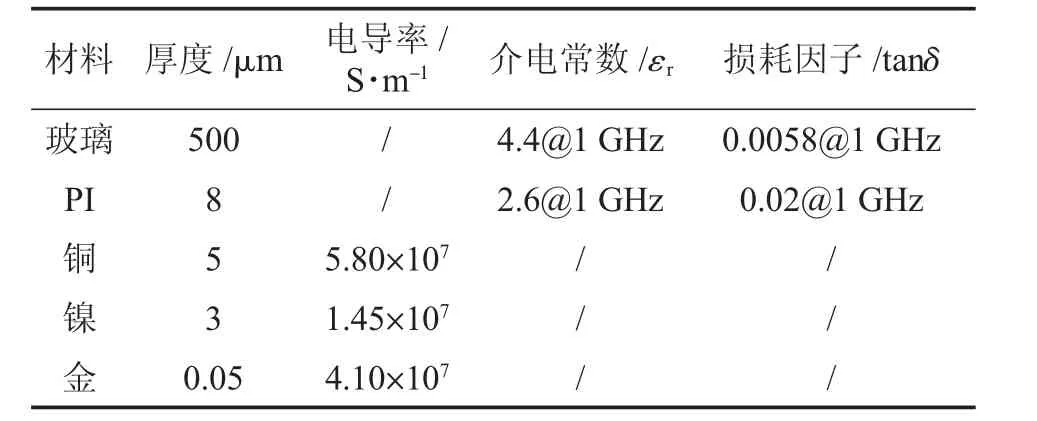

通过化镀在500 μm厚、12英寸玻璃晶圆的一面上生长Ti/Cu种子层。然后,在种子层上涂布光阻层,经过曝光显影,在光阻层特定区域进行开窗,露出种子层。接下来,通过电镀在露出的种子层上生长RDL铜层,铜层厚度5 μm。去除光阻层和多余种子层。接着,在玻璃晶圆上涂布PI胶层,PI层厚度8 μm。在PI层上的特定区域进行曝光显影,露出RDL层。最后,在露出的RDL层上化镀生长镍/金层,厚度3μm/0.05μm。工艺流程如图1所示。材料厚度和电学参数如表1所示。最终完成的玻璃晶圆如图2所示。晶圆上有用于研究的各种尺寸RDL布线,其中的几种RDL布线样式如图3所示。

图1 玻璃基RDL工艺流程

图2 玻璃晶圆

图3 RDL布线

表1 材料厚度及电学参数

3 传输线的特征阻抗

特征阻抗是传输线的一个重要参数,其物理意义是指信号传输时所受到的“阻力”大小,数值上为入射波或者反射波的电压与电流之比。特征阻抗的公式如下[4]:

其中,Z0为传输线特征阻抗;RL为单位长度串联电阻;LL为单位长度串联电感;GL为单位长度并联电导;CL为单位长度电容。

对于低损耗传输线,例如玻璃基RDL布线这类的传输线,式(1)可以简化近似为:

对于差分对,其特征阻抗用差分阻抗Zdiff表示。

4 玻璃基RDL的共面波导结构

在介质基底的一面设置中心导体,并在中心导体相邻的两侧布有导体平面,这便构成了共面波导的结构。其中中心导体作为信号路径,两侧的导体平面作为返回路径或者称为参考地。共面波导结构是RDL传输线的常见结构。为研究玻璃基RDL布线的电学特性,我们从信号传输线(以下简称信号线)宽度、布线间距(指信号线与参考地间距)、参考地宽度、金属表面粗糙度等因素来考察对其特征阻抗的影响情况;建立了GSG(地-信号-地)和GSSG(地-信号-信号-地)结构,分别代表单端和差分信号的共面波导结构,如图4所示。图5为实测现场照片,在探针台上进行测量,使用测量仪器为Tektronix DSA8200和Agilent N5244A,分别进行TDR和S参数测量。TDR(Time-Domain Reflectometry)即时域反射技术,是一种测量传输线特征阻抗的方法。S参数即散射参数,它可以反映各个频点上信号的损耗情况、相位、延迟等信息。

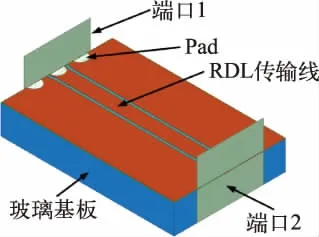

我们也进行了仿真验证,使用Ansoft HFSS 14.0建立三维全波模型,利用wave port作为激励端口。建好的玻璃基RDL传输线的仿真模型如图6所示。

图4 单端和差分信号的共面波导结构

图5 实测照片

图6 玻璃基RDL仿真模型

5 仿真与实测的对比与分析

5.1 玻璃基RDL传输线的TDR仿真与测试

本文主要研究RDL共面波导结构在尺寸上的变化对单端以及差分信号特征阻抗的影响情况。考虑的影响因素包括布线间距、信号线宽度、参考地宽度以及金属表面粗糙度。TDR仿真及测试的传输线线长都设置为11 mm。

5.1.1 布线间距变化对特征阻抗的影响

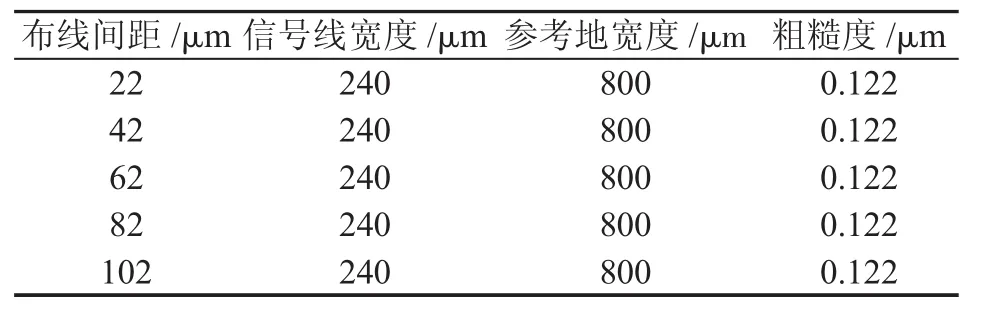

首先研究布线间距变化的影响。间距的变化范围如表2和表3所示。此时其他尺寸(如信号线宽度、参考地宽度、粗糙度)为定值,且差分对内间距固定为125 μm(下文不再另作说明)。TDR实测与仿真的结果如图7和表4所示。结果显示,随着间距的增加,RDL布线特征阻抗增大。单端布线间距为42 μm时,特征阻抗接近50 Ω;而差分布线间距为85 μm时,特征阻抗接近100 Ω。我们注意到TDR曲线的头尾处波形震荡较严重,这是因为在RDL布线的头尾处是一圆形Pad,它与RDL布线主干上的阻抗不一致,引起了信号反射。因此,应该读取TDR曲线中心附近的值,该处波形稳定,能准确反映RDL布线的实际特征阻抗值。利用公式(2)进行分析,间距拉大,CL减小,LL增加,因此Z0增大。

表2 不同布线间距的单端RDL传输线尺寸

表3 不同布线间距的差分RDL传输线尺寸

5.1.2 信号线宽度对特征阻抗的影响

其次,研究信号线宽度对特征阻抗的影响。信号线宽度的变化如表5和表6所示。仿真和实测的结果如图8和表7所示。可以看到随着信号线宽度的增加,单端和差分的特征阻抗减小。仿真和实测的趋势一致,结果也比较接近。根据公式(2),信号线宽度增加,CL增加,LL减小,因此Z0减小。

5.1.3 参考地宽度对特征阻抗的影响

再次,研究参考地宽度对特征阻抗的影响。参考地宽度的变化如表8和表9所示。仿真和实测的结果如图9和表10所示。可以看到,单端布线的特征阻抗随着参考地宽度的增大而减小,在宽度大于150 μm后趋于不变。而对于差分布线,其特征阻抗随着参考地宽度的增加,变化较小。究其原因,对于差分对而言,因为是紧耦合,两根差分布线互为返回路径,其中一根差分布线的返回电流一部分从另一根差分布线流过,其余的从参考地流过。另一方面,高频情况下,由于邻近效应,参考地中的返回电流集中分布在靠近信号线的一侧,离信号线越远,返回电流越少,对信号的影响也越小。

图7 不同布线间距下单端和差分布线的TDR曲线

表4 不同布线间距下的特征阻抗

表5 不同信号线宽度的单端RDL传输线尺寸

表6 不同信号线宽度的差分RDL传输线尺寸

图8 不同信号线宽度下单端和差分布线的TDR曲线

表7 不同信号线宽度下的特征阻抗

表8 不同参考地宽度的单端RDL传输线尺寸

表9 不同参考地宽度的差分RDL传输线尺寸

图9 不同参考地宽度下单端和差分布线的TDR曲线

表10 不同参考地宽度下的特征阻抗

5.1.4 金属表面粗糙度对特征阻抗的影响

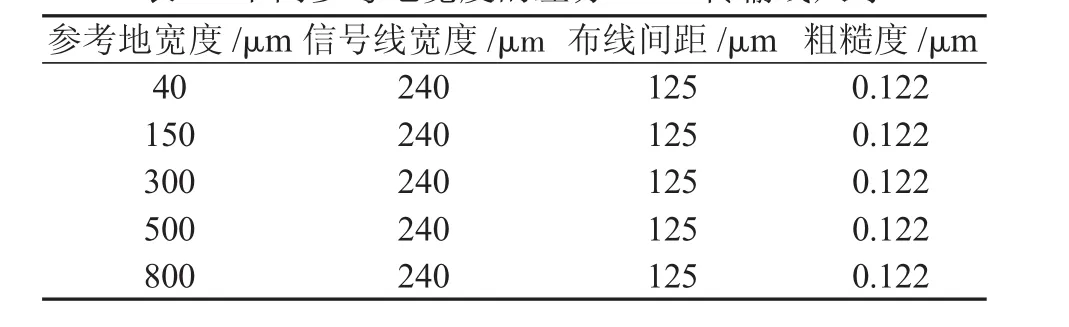

最后,研究RDL的金属表面粗糙度对特征阻抗的影响。所谓表面粗糙度是指材料表面微小峰谷的高低程度和间距情况,粗糙度越小则材料表面越光滑[5]。在制作玻璃基RDL铜线时,通过控制电镀时的电流密度大小可以得到不同粗糙度的RDL铜线。图10分别为电流密度1 ASD和8 ASD的电镀条件下制作出的RDL铜线实物图,ASD为电流密度单位,ASD=A/dm2。通过显微镜观察,可以看出8 ASD电镀条件比1 ASD电镀条件制备的RDL铜线的表面粗糙度更大。利用白光干涉仪,我们可以得到较为精确的粗糙度值,图11分别是使用该仪器观察到的1 ASD和8 ASD电镀条件下铜线表面的三维轮廓图,并测得1 ASD电镀条件下铜线表面粗糙度(Rq)为0.035 μm,8 ASD电镀条件下铜线表面粗糙度 (Rq)为0.122 μm。两种粗糙度的RDL传输线尺寸如表11和表12所示。仿真和实测的结果如图12和表13所示。从结果可以看出,粗糙度的变化对特征阻抗的影响较小。不同粗糙度下,单端或差分布线的仿真TDR曲线几乎重叠在一起,而单端或差分布线的实测TDR曲线差异也不大。

表11 不同粗糙度的单端RDL传输线尺寸

表12 不同粗糙度的差分RDL传输线尺寸

图10 不同电镀条件下制作的RDL铜线

图11 不同电镀条件下铜线的表面样貌

图12 不同粗糙度下单端和差分布线的TDR曲线

表13 不同粗糙度下的特征阻抗

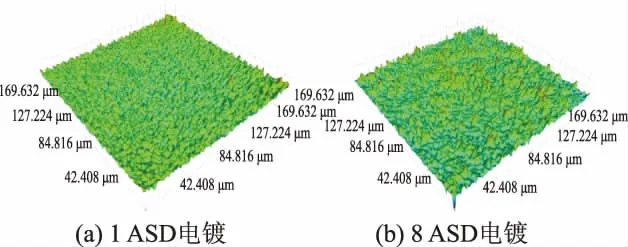

5.2 玻璃基RDL传输线插入损耗的仿真与测试

插入损耗是指信号在传输线内传输时,输出端能量与输入能量的比值的平方根。插入损耗一般用S参数的S21表示[6]。插入损耗的幅值越大则说明信号越是无损地传输。这里我们选择的玻璃基单端RDL传输线尺寸如表14所示。根据之前的TDR实测数据,可知其特征阻抗约为51.7 Ω。设置布线长度分别是1 mm、5 mm和11 mm。图13是插入损耗的实测与仿真结果,扫频范围是10 MHz~40 GHz。从结果可以看出随着布线长度的增加,插入损耗降低,仿真和实测结果较接近。在40 GHz时,1 mm线长传输线的插入损耗约为-0.2 dB。

表14 玻璃基单端RDL传输线尺寸

图13 不同线长玻璃基RDL传输线的插入损耗

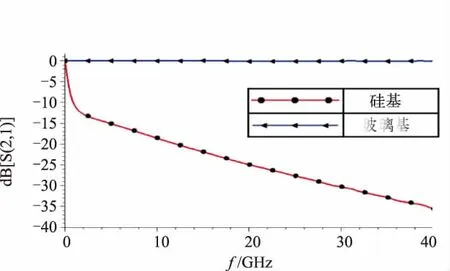

图14 硅基和玻璃基RDL布线插入损耗的实测对比

为了对比,我们选择尺寸相同(具体尺寸如表14所示)、线长都为1 mm、衬底分别为硅基(掺杂硅)和玻璃基的RDL单端布线,同样进行插入损耗的测试,结果如图14所示,可以看出硅基RDL传输线的插入损耗远小于玻璃基RDL传输线,在40 GHz时插入损耗达到了约-35 dB。

6 总结

本论文通过研究玻璃基RDL传输线的不同布线间距、信号线宽度、参考地宽度和表面粗糙度的变化对其特征阻抗的影响情况,为设计阻抗可控的玻璃基RDL传输线提供了参考;同时通过测试对比了相同尺寸下硅基和玻璃基RDL传输线在插入损耗上的差异,结果发现玻璃基RDL传输线在高频下信号损耗小得多,因此更适合高频高速场合下的应用。