LNG-FSRU再气化模块支撑及吊装工艺应用

孔令良, 罗 宇, 张 林

(1.上海交通大学 船舶海洋与建筑工程学院, 上海 200240;2.南通中集太平洋海洋工程有限公司, 上海 200052)

0 引 言

液化天然气(Liquefied Natural Gas, LNG)作为一种清洁能源,地位日益凸显,世界各国把提高天然气在一次能源消费中的占比作为优化能源结构的重要途径,需求量稳定增长[1]。但是海上LNG开采、储存、气化等技术难度较大,关键技术和设备多数被欧美发达国家垄断,虽然经过近十多年的发展,中国的设计建造水平取得了可喜的进步,但距欧美和日韩新加坡等发达国家仍有不小的差距。随着国内外LNG浮式储存再气化装置(Floating Storage Regasification Unit, FSRU)工程应用的逐步发展,其配套功能模块将成为海工的重要发展方向之一[2]。

1 LNG再气化模块简介

LNG-FSRU是液化天然气浮式接收储存和再气化装置,其主要包括LNG围护系统、LNG再气化系统、锚泊系统、卸货系统、蒸发器系统和外输系统等[3]。常见的LNG围护系统主要有独立液货舱和薄膜液货舱,其中独立液货舱分为3种形式:A型罐;B型罐,包括MOSS球形罐和IHI公司的SPB型罐;C型罐,外观有圆柱形、双耳形和三体星形,无专利保护,易于建造。

LNG再气化模块是LNG-FSRU中关键的设备之一,其功能是实现LNG的再气化,即由原来的-162 ℃左右的液态天然气加热气化成接近常温的气态天然气,再通过管道输送给用户。其热源是海水,中间介质为丙烷。此模块主要包含4个工艺系统:LNG管路系统、丙烷循环系统、海水管路系统、闪蒸气(Boil Off Gas, BOG)管路系统[4]。

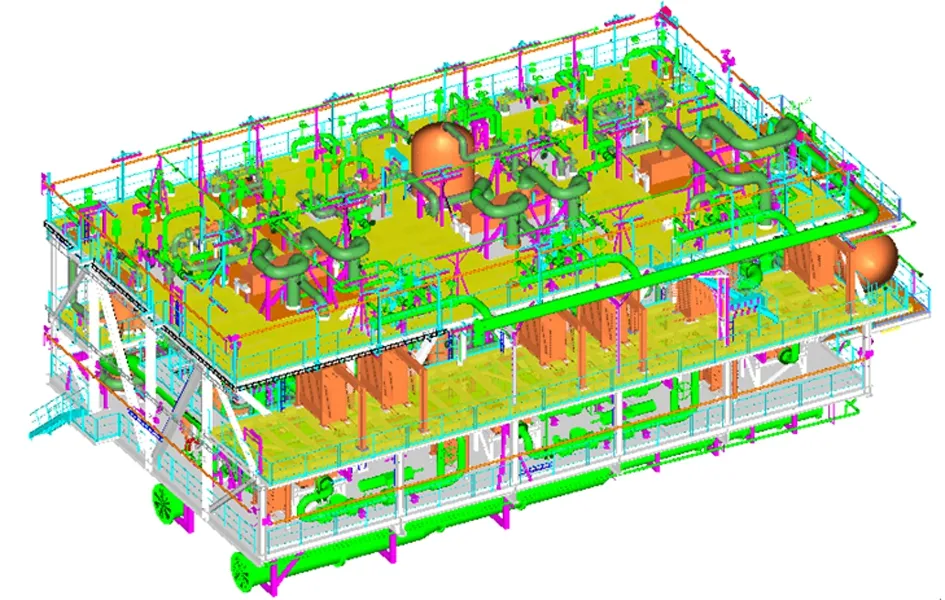

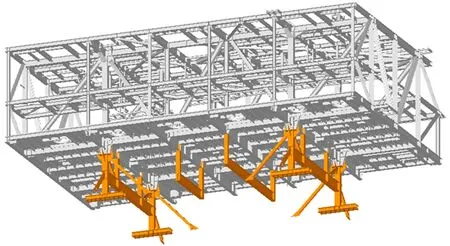

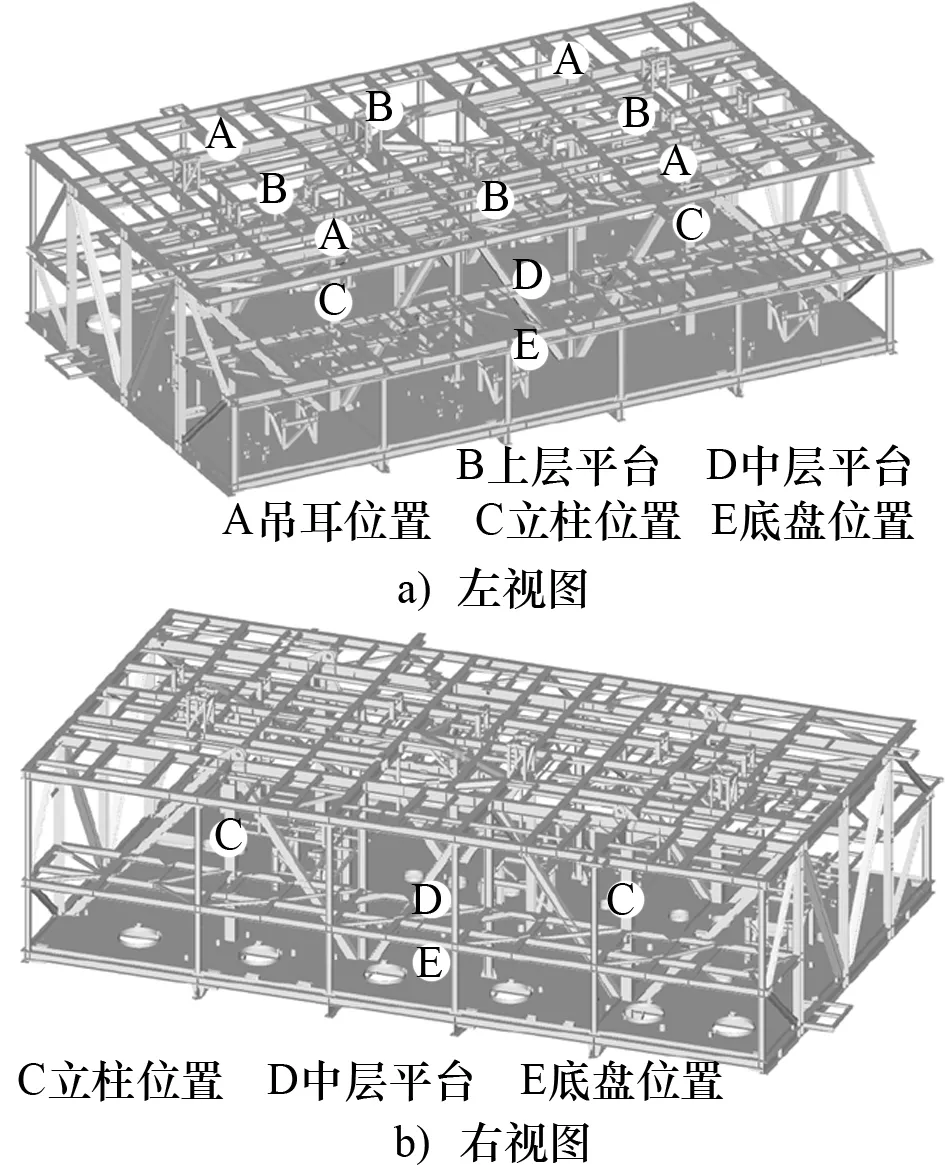

由于LNG再气化模块安装于FSRU主甲板上,对模块的总体尺寸和质量有严格的控制,总体布置得非常紧凑。模块布置的基本原则是以系统功能设计为导向,设备布置为基础,进行管路连接,设计结构进行支撑,最后辅以电气系统和舾装件布置[5]。考虑到后续的建造、吊运和安装,模块的稳心设计至关重要,需考虑设备、管道、结构、舾装件均衡布置,尽量使重心位置接近于形心。由于需考虑LNG低温泄漏保护,泄漏影响区域结构采用304不锈钢材料,并设计集液盘进行收集,此模块除了底盘框架为高强钢碳钢外,底盘以上区域均采用304不锈钢材料。LNG再气化模块的典型布置如图1所示。

图1 模块布置三维模型

2 基座和吊耳布置

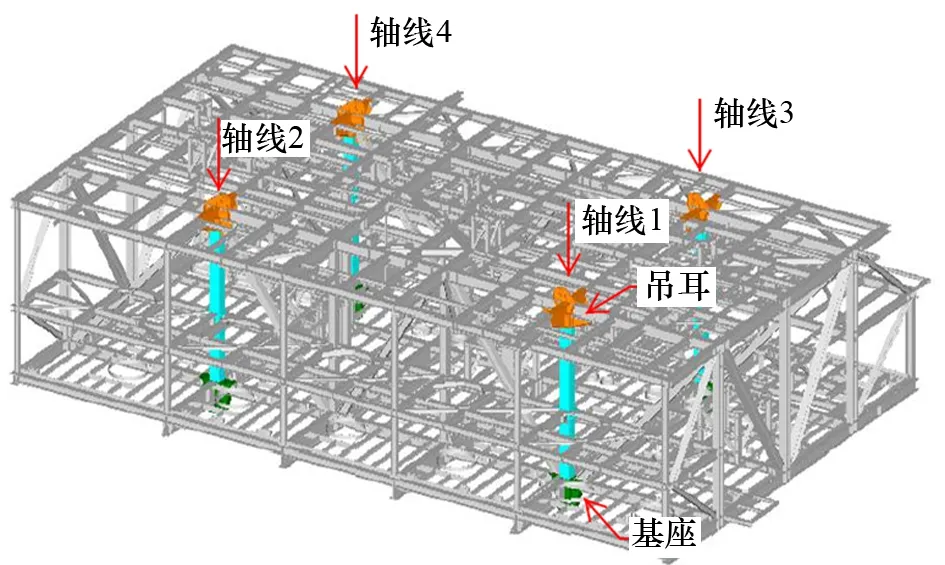

基座和吊耳布置于同一条轴线的上下两端,中间通过大尺寸方管连接,根据模块总体布置特点,各设置4个进行对称布置,如图2所示。基座和吊耳是模块受力最大的位置,强度要求高,材料、装配和焊接质量要求高,主要受力钢板需无损探伤(Non Destructive Testing, NDT)检查保证内部无层状撕裂。所有焊缝均需100% NDT检查,保证焊接无缺陷。

图2 基座和吊耳布置位置

基座是模块受压力最大的位置,最终与FSRU主甲板上对应的4个连接基座焊接。基座由屈服强度为355 MPa的高强钢组成,基座腹板厚度为30 mm,翼缘板厚度为20 mm,具有很强的抗拉抗压能力。在模块建造过程中基座位置也是主要的受力支撑点,可以有效地防止模块整体变形。

吊耳是模块受拉力最大的位置。由于处于LNG低温泄漏喷溅区域,吊耳材质选择304不锈钢,屈服强度为215 MPa,母板厚度为80 mm,两边各放置一块重磅板,厚度为50 mm,其他附属板厚10~30 mm。吊耳与上层结构框架及立柱斜撑与碳钢底盘组成1个整体的强力框架,保证了整个模块的吊装强度。

3 支撑工艺

模块建造总装场地为内场制造车间,完工质量约为720 t,由于从制造车间至900 t出运桥吊下无法利用吊车或重型平板车进行驳移,结合现有的工装设备,采用液压小车配合轨道的形式进行驳移,不仅节约了运输成本,而且也保障了安全性。

3.1 支撑方案

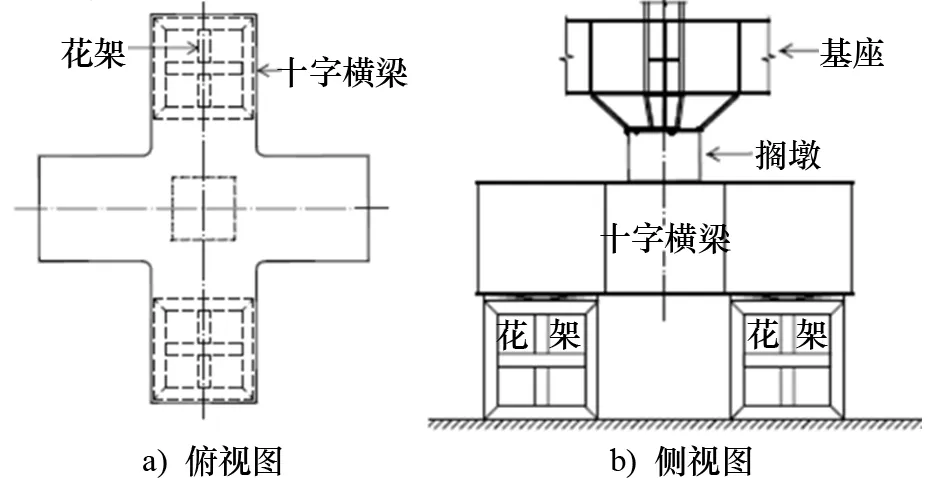

鉴于模块采取液压小车配合轨道的形式进行驳移,所以在总装阶段布置胎架支撑件时需考虑驳运时的工装工具布置空间。为了同时兼顾模块支撑和液压小车布置,本文创造性地采用十字横梁工装。十字横梁布置于基座底部,其中的两端在模块建造时用来支撑模块的质量,驳移时和花架焊接在一起作为保护结构,防止模块意外坠落引发严重事故,另外两端用来布置2台液压小车,如图3所示。除4个基座位置外,再均匀布置12个圆柱搁墩支撑件,一是为了减少底盘结构的变形量,二是可以作为驳运时模块的保护。

图3 基座支撑件布置示例

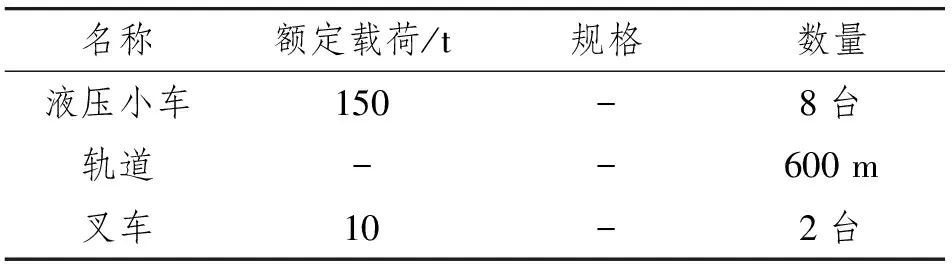

根据支撑方案,建造阶段所需支撑件清单如表1所示。

表1 建造支撑件清单

3.2 驳移方案

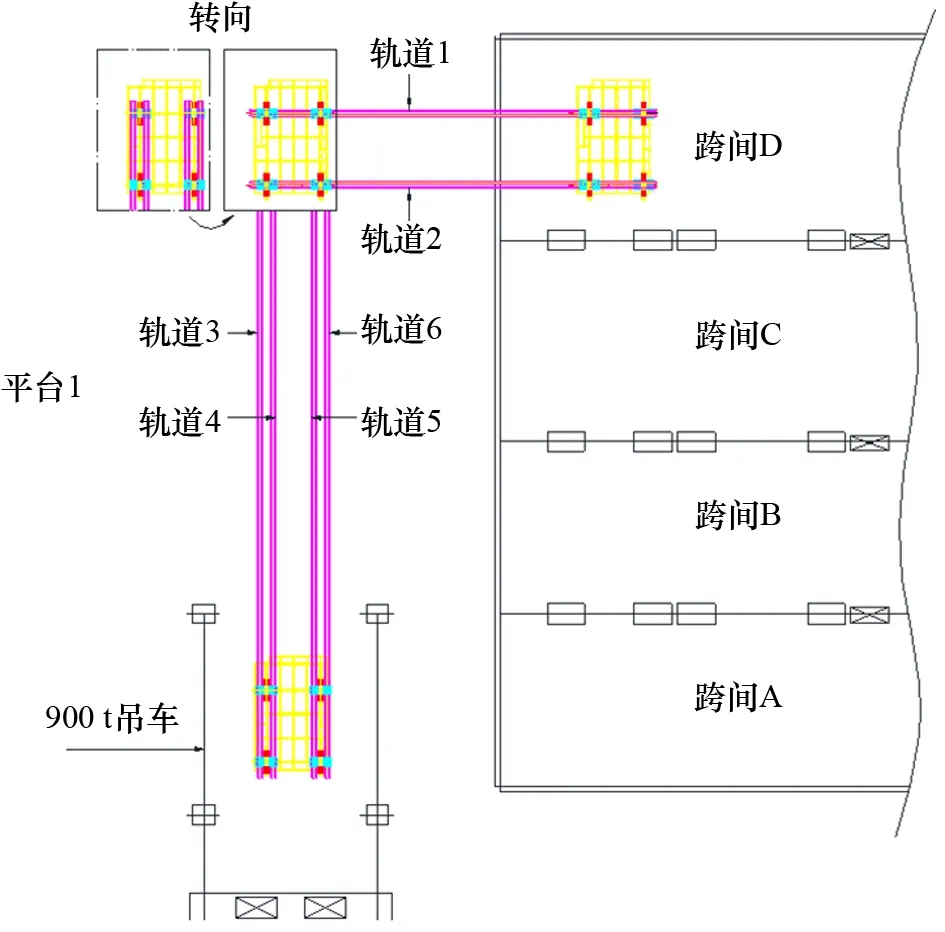

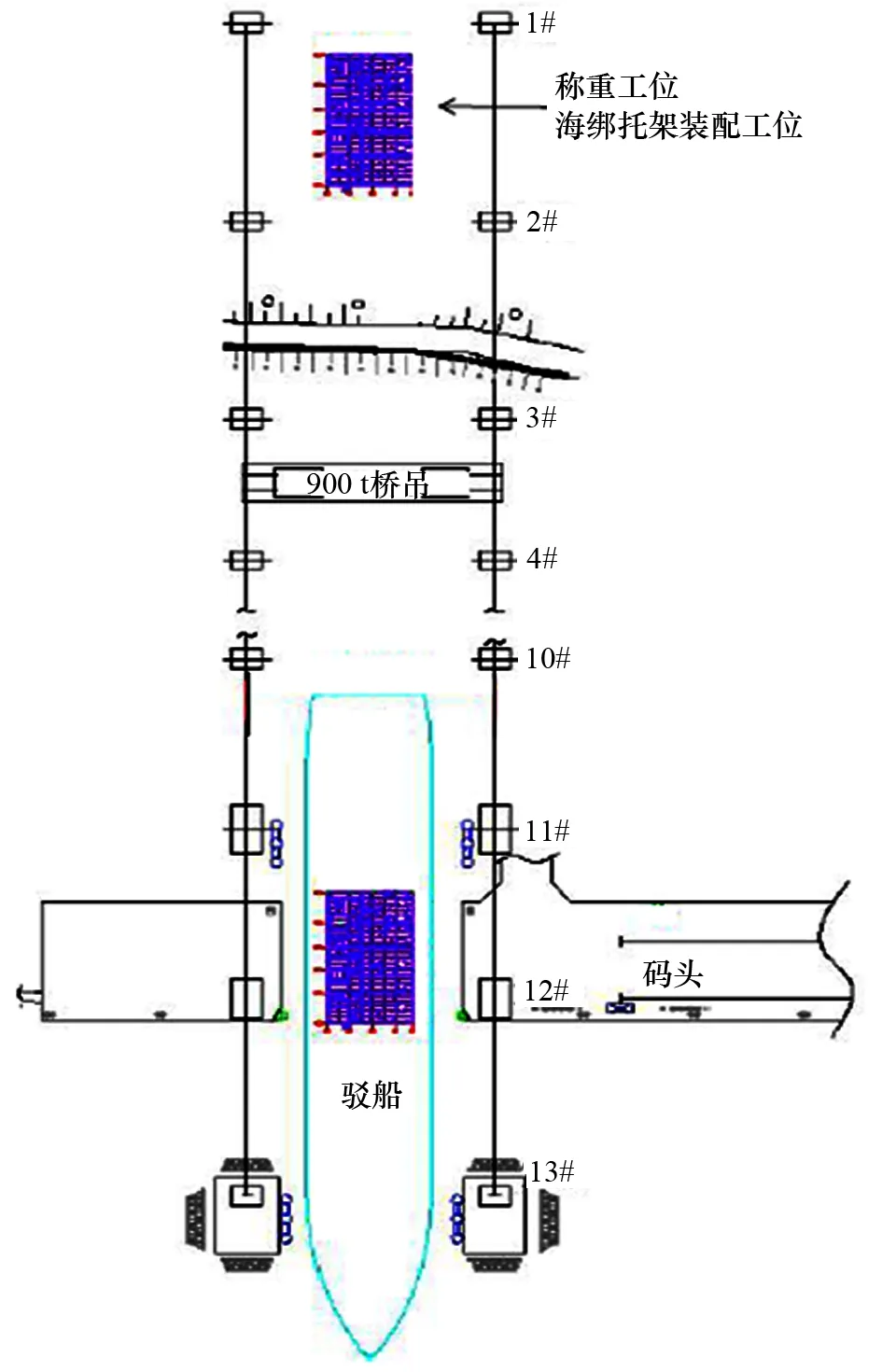

根据模块总装制造车间与900 t出运桥吊之间的关系,制定驳移流程总体方案:首先将模块从总装跨间D平移至900 t延长线上的流转平台,然后轨道小车转向,再平移至900 t桥吊正下方,如图4所示。

图4 模块驳移流程图

根据驳移总体方案,驳移过程除表1中的支撑件外,还需如表2所示的工装工具。

表2 驳运工装工具清单

驳移过程为依次在4个十字横梁下方布置8台液压小车,如图5所示。此时4台液压小车共用1条轨道。花架与十字横梁、其他位置总装胎架与模块底盘连接固定,作为驳运过程中的保护,注意去除总装胎架与地面的连接。当前期准备工作完成后,同步缓慢地将液压小车顶升约100 mm,使花架和总装胎架脱离地面,静止2~3 min,观察无异常后,开动液压小车缓慢地向前移动。在行进过程中,必须实时监控液压小车的承载力,若承载力读数异常,须停止移动,待故障排除后继续进行。

在模块移动至900 t桥吊延长线时,需停止前进,转向移动。此时液压小车下落,使花架和总装胎架平稳地落至地面,然后撤出液压小车,重新铺设轨道,此时轨道与原轨道夹角呈90°,且需布置4条轨道,2台液压小车共用1条轨道,详见图5。然后重新布置液压小车,并将模块平移至900 t桥吊正下方,完成驳移工作。

图5 轨道小车布置图

利用液压小车进行驳运,可根据模块的质量选取不同的数量成组使用,布置灵活、工艺简单、成本较低。该方案对驳运的地面平整度和承载力要求较高,对液压小车之间的同步度要求较高,现在通过系统控制,很容易达到要求[6]。

4 吊装工艺

海洋工程项目通常按功能性进行模块化建造,以提高建造速度、降低生产成本、提高生产效率[7]。由于海洋工程模块在结构上的特殊性,吊装过程中的变形可能导致管子和设备接口的破坏,因此就模块吊装而言,设计合理的吊装方案至关重要。

4.1 吊索具选取

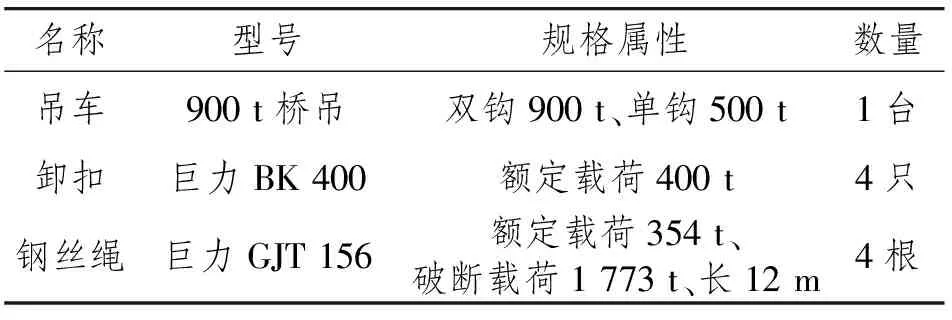

出运吊车选择公司的900 t桥吊,无需使用吊梁,只需对卸扣和钢丝绳进行匹配。模块总质量约为720 t,且质量基本上平均分布,根据强度计算结果和增加的保险裕量,卸扣额定载荷选择400 t,钢丝绳破断载荷不低于1 600 t,匹配巨力索具的样本,通过吊装角度计算,选择的吊索具型号和属性如表3所示。

表3 吊装索具清单

4.2 吊装方案

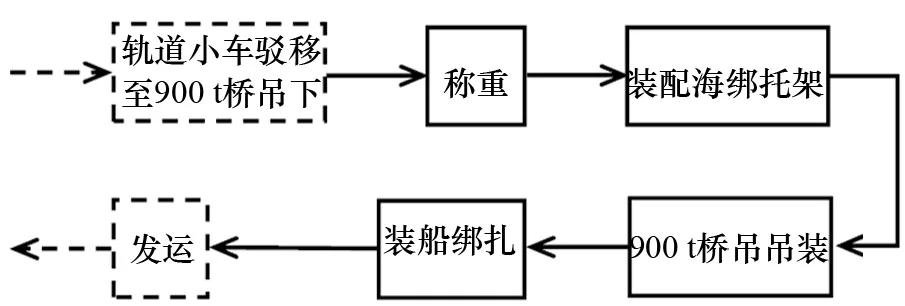

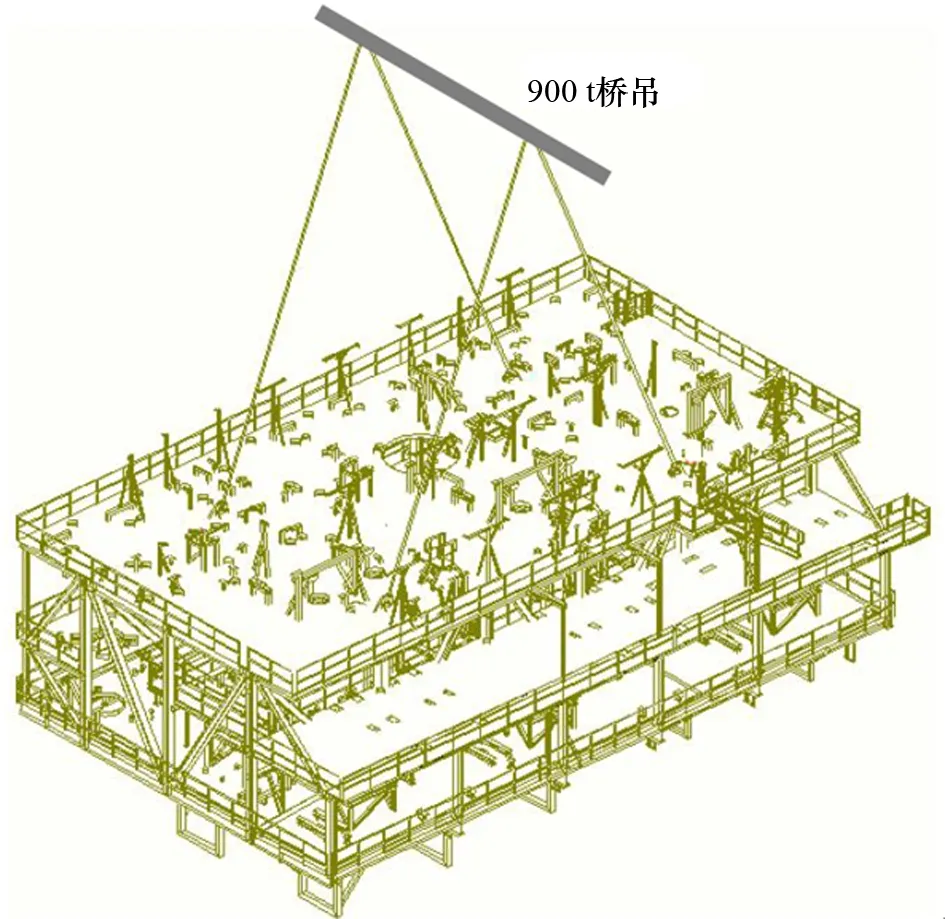

利用轨道和液压小车将模块驳运至900 t桥吊下后,还需称重和装配海绑托架,然后吊装和绑扎,工艺流程如图6所示。

图6 模块吊装工艺流程图

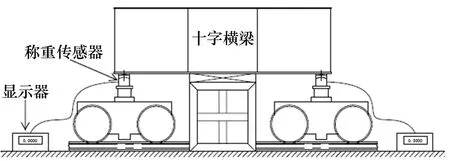

(1) 称重。海工产品对质量要求较高。建造过程中的误差会引起实际质量与理论质量产生偏差,通过称重可以精确得出模块的实际质量,并为后续的海绑方案和安装提供依据。称重前需确保模块上没有多余的工具设备、材料和垃圾;确保没有尚未安装的设备、管子、格栅等对质量影响较大的项目;需记录清楚称重所需的工装工具质量,并在称重总质重中去除。称重传感器布置在液压小车和十字横梁之间,每个基座处布置2个,共8个。每个称重传感器连接1台显示器,实时显示液压小车在顶升过程中的读数。待十字横梁完全与支撑件脱离且读数稳定后,记录数据,编制模块质量报告。模块称重示例如图7所示。

图7 模块称重示例

(2) 装配海绑托架。将模块和900 t桥吊利用卸扣和钢丝绳连接完毕后,缓慢起吊约200 mm,静止约2 min,无异常后继续吊高,撤出所有十字横梁、轨道、液压小车、支撑件保护等。将海绑托架用平板车运至模块下与基座位置对齐,缓慢降低模块高度与海绑托架贴合,装配海绑托架。海绑托架在模块上的安装位置如图8所示。

图8 海绑托架三维模型

(3) 吊装过程。吊装过程需严格遵守吊装作业指导书的要求,确定吊装质量和重心位置,保证钢丝绳与水平面的夹角在设计要求范围内(60°±5°),吊装之前确保与所有临时支撑件的连接已割除,确保模块上的杂物已清除,吊装过程需指定具有专业技能的专人指挥,并且严格遵守“起重十不吊”的规定。吊装过程中如遇异常情况,须立即停止吊装作业,确保故障排除后再行吊装。吊装设计方案如图9所示。

图9 吊装设计方案示例

(4) 装船绑扎。提前在驳船甲板上将海绑托架的安装位置进行划线,待模块吊运至驳船上方时,对准托架划线安装位置,缓慢降落至甲板上,然后焊接海绑托架。注意海绑托架需按照图纸要求与驳船甲板反面加强结构对齐,以免造成甲板变形引起的海运安全隐患。吊运装船流程如图10所示。

图10 吊运装船流程图

5 无线应力-应变实时监测系统

模块的吊装工作虽然有强度计算报告作为理论依据,但是无从知晓理论计算与实际偏差到底有多大,为了进一步加强吊装安全保障,实时监控吊装过程中应力-应变状态,了解理论计算与实际情况的偏差,可以在吊装过程中使用无线应力-应变实时监测系统,通过监测结果修正理论计算的偏差,为后续类似模块吊装的计算和工艺优化提供依据。

无线应力-应变实时监测系统在桥梁、高铁、机械设备、船舶等工业制造领域均可广泛应用;材料适用范围大,可以测量各种线弹性材料的应力-应变,如钢、铸铁、各种合金材料、塑料、混凝土、复合材料等。采用无线数字信号传输,测量精度高、性能稳定、抗干扰能力强、安装更方便[8]。

5.1 设计原理

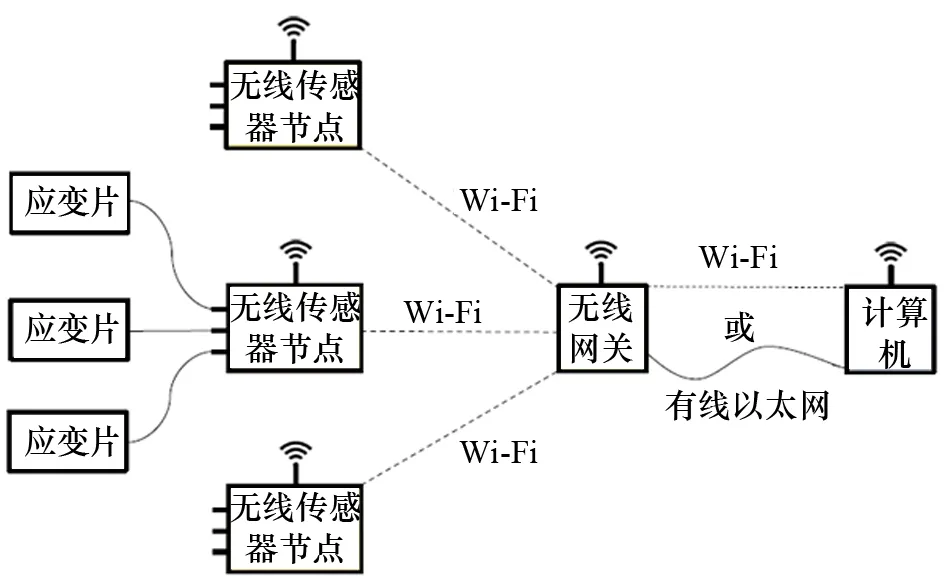

无线应力-应变实时监测系统由应变片、无线传感器节点、无线网关、BeeNet网络协议、BeeData计算机采集处理软件组成。

监测的原理和过程是:在被测构件上贴应变片,构件在受到拉、压等外力的作用后,其几何尺寸会发生偏移(应变),为了抵抗外力,其内部会产生大小相等但作用相反的力(应力)。这些变化都会体现在应变片上,应变片的电阻或电流会有变化,然后传输至无线传感器节点上,再通过无线信号传输至无线网关,最后通过无线信号或有线以太网传输至计算机,由专用的计算机软件进行处理并显示应力-应变的大小。无线应力-应变监测系统工艺流程如图11所示。

图11 无线应力-应变监测系统工艺流程图

5.2 实施方案

根据LNG-FSRU再气化模块结构设计特点,计划使用四通道无线传感器节点,共计布置16个应变片位置,具体如下:吊耳位置4个,上层平台4个,主立柱位置4个,中层平台2个,底盘位置2个。其中吊耳和主立柱应变片位置主要受拉力作用,上层平台、中层平台和底盘应变片位置主要受压力作用,比较容易弯曲变形。应变片测量位置如图12所示。

图12 应变片测量位置示例

在LNG-FSRU再气化模块吊装之前,需在要求位置布置好所有应变片,并通过导线与无线传感器节点连接,调试好无线网关和计算机软件,并确保信号稳定,各元件之间连接正常。在起吊过程中,通过应力-应变数据的不断传输和采集,实时监控模块结构的应力-应变变化,并通过计算机软件实时记录,最后形成监测报告和图表。若监测过程中出现应力-应变异常,应立即停止吊装,在排除故障原因后再行吊装。

6 结 论

本文通过分析LNG-FSRU再气化模块基座和吊耳布置特点,在企业现有硬件设备设施的基础上,研究模块支撑工艺和驳移方案,研究模块吊装工艺,形成此类模块标准化吊装驳运方案,也为其他类似产品提供了参考依据,为企业带来了可观的经济效益。通过无线应力-应变实时监测系统在模块上的研究应用,增加了吊装安全保障。同时,通过本文介绍也可加深行业人士对LNG-FSRU再气化模块的了解,带来一定的社会效益。