油轮靠泊海上平台设计及振动研究

高 永

中海油能源发展股份有限公司,天津 300452

LD32-2油田位于渤海东部海域,油田由1座四腿井口平台(WHPA)、1座八腿生产储油平台(PSP)、2座系缆平台(MOP) 组成,WHPA与PSP通过上下两座栈桥连接,PSP平台南侧设有油轮靠泊装置,原油外输采用穿梭油轮直接靠泊PSP平台的方式。

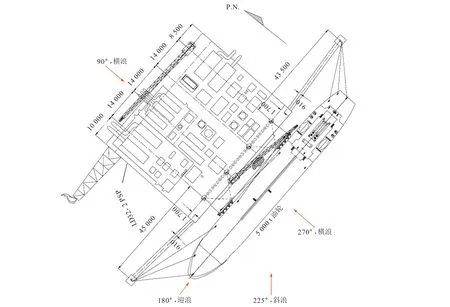

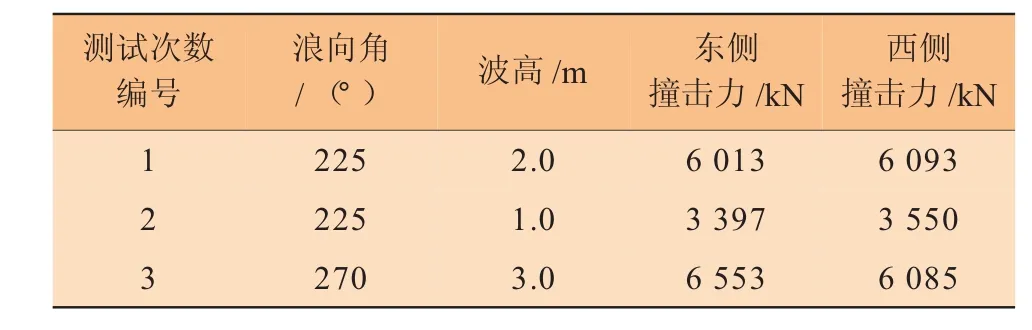

油田外输使用5 000 t穿梭油轮,在靠泊平台时,依靠系泊系统将其固定在平台一边。为了防止油轮与平台的撞击损坏平台及油轮,在PSP平台靠船一侧设置了靠船件,同时在靠船件侧面设置了V型橡胶护舷以减少撞击力,见图1。

2009年10月油田投产,产能2 100~2 200 m3/d,较总体开发方案ODP提高了50%,外输周期为2.5 d。同年10月到下一年的4月,渤海海域气候环境较为恶劣,在此期间,油田共计外输作业87次,超限制海况条件的作业次数为59次,占外输作业总数的68%。油轮在超限制海况条件下进行靠泊作业时,传到WHPA平台的振动较大,影响结构安全,因此对平台振动进行监测分析,并制订应对措施,对降低油轮靠泊平台引起平台的振动具有重要的意义。

1 靠泊方案设计

1.1 总体设计

LD32-2油田是边际油田,开发收益较低。为减少结构用钢量,降低投资费用等,确定原油外输采用油轮直接靠泊生产储油平台的方案。工程中采用5 000 t级油轮进行原油外输作业,其靠泊总体设计示意如图1所示。

1.2 靠泊设计及分析

1.2.1 靠泊设计

穿梭油轮靠泊设计考虑了系缆力、靠船件橡胶护舷撞击力、船体舷侧结构和平台结构强度[1]。PSP平台采用10个DA-A800×2.5 m高反力型橡胶护舷,5个为一组,分列在靠船件东西两侧。设计压缩变形为52.5%时,吸能值为558 kJ,所对应的反力值为1 628 kN;最大压缩变形为55%时,吸能值为598 kJ,所对应的反力值为2 324 kN。

图1 油轮靠泊总体设计示意

1.2.2 靠泊分析方法

船舶靠泊时的有效撞击能根据API RP 2AWSD规范计算:

式中:E为船舶的动能,kJ;α为附加质量系数,舷侧撞击时,α=1.4,首/尾撞击时,α=1.1;m为船舶质量(油轮是以压载的情况到平台装油的,所以m取压载排水量),t;v为靠舶的法向速度,m/s。

分配在每个橡胶护舷的有效撞击能Ew按JTS 144-1-2010《港口工程荷载规范》计算:

式中:Ew为分配在每个靠船件上的有效撞击能,kJ;Ew0为总的撞击能,kJ;n为靠船件数目,个,n>4时,取n=4;K为不均匀系数,n=4时取K=1.5,n=2~3时取K=1.6~2.0。

1.2.3 油轮靠泊操作及临界工况分析

操作工况容许应力放大系数取1.0;临界工况容许应力放大系数取1.33。

(1)操作工况分析。操作工况考虑了一定的安全系数,橡胶护舷吸能在曲线范围内。靠泊速度取0.5 m/s,采用式(1) 算得撞击能为680 kJ,分配到每个护舷所承受的能量采用式(2)计算,所得结果为255 kJ。船靠泊时存在靠泊角度,不同的靠泊角度相应的护舷受力大小不同,护舷垂直受压时吸能最大。

(2)临界工况分析。DA-A800H×2.5 m型护舷最大吸能为598 kJ,根据这个最大吸能,通过式(1)、(2)可以反推出护舷所允许的最大靠船速度为0.76 m/s。当船速v=0.76 m/s、0°靠泊时,撞击能为1 569.9 kJ,分配到每个护舷能量为1.5×1 569.9 kJ/4=588.7 kJ,按照护舷的性能曲线查出反力值,查得每个护舷的反力值为2 324 kN。如果油轮速度超过0.76 m/s,变形将超过护舷的最大变形,所产生的能量超过护舷的最大吸能,故把船速0.76 m/s、0°靠泊作为5 000 t油轮靠泊时的橡胶吸能临界工况。PSP平台结构的强度可承受穿梭油轮以6.7 m/s航速撞击,靠船件在穿梭油轮以2.0 m/s航速撞击时局部破坏[2]。

1.3 系泊分析

油轮系泊时,系缆力采用MOSES软件计算,撞击力采用MOSES和经验公式两种方法分析,系泊分析考虑了压载和满载两种不同的工况。

1.3.1 系缆力计算

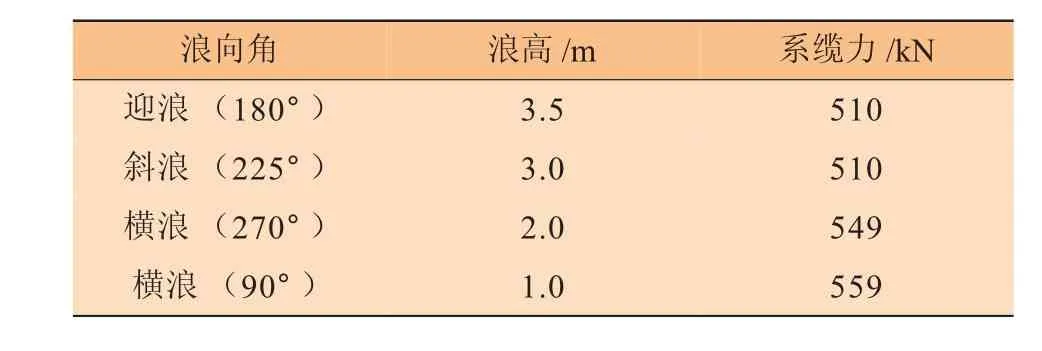

系缆绳采用直径为64 mm的聚酯缆,缆绳破断力637 kN。采用MOSES软件计算油轮在风、浪、流作用下的系缆力,得到的操作工况如表1~2所示。

表1 压载工况限制条件

表2 满载工况限制条件

1.3.2 撞击力计算

(1)MOSES分析。所选的橡胶护舷达到最大吸能时,产生的反力值为1667kN。MOSES软件计算得到的油轮在压载和满载情况下,斜浪和横浪撞击力小于1667kN时,最大反力的限制条件见表3~4。

表3 压载工况限制条件

表4 满载工况限制条件

(2)经验公式计算。只考虑波浪的影响,横浪所产生的撞击力最大,故需计算油轮在横浪作用下的撞击力。系泊船舶的有效撞击能量Ew0按系泊船舶在横浪作用下的撞击能量计算。公式如下:

式中:E0为船舶在横浪作用下的撞击能量,kJ;k为偏心撞击能量折减系数;Cm为附加水体影响系数;M为船舶质量(按船舶相应的排水量计算),t;Vb为撞击的法向速度,m/s。

偏心撞击能量折减系数k按下式计算:

式中:l为船舶与码头撞击点(即护舷中心位置)到船舶横剖面重心高程的垂距(即偏心距),m;r为船舶横断面上的回转半径,m。

按下式计算r值:

式中:I为船舶横向惯性矩(与船舶计算装载度相应),m4。

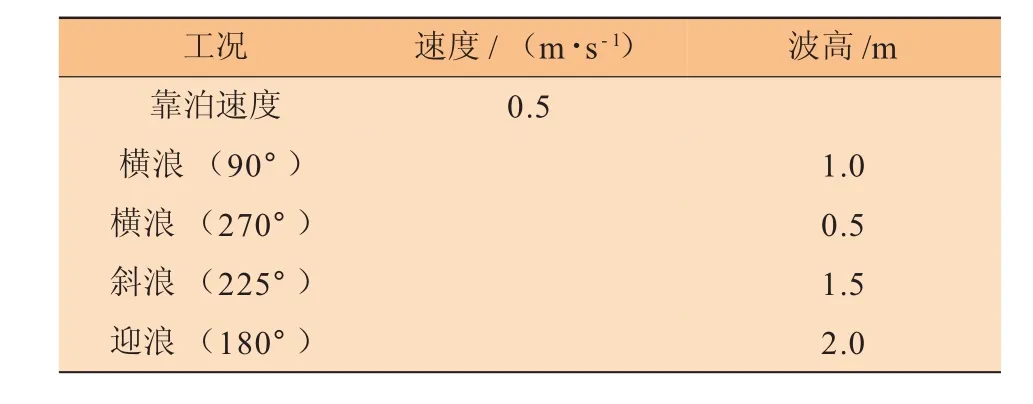

计算得到总的撞击能后,分配到每个护舷上的撞击能按式(2)进行计算,结果见表5。

表5 不同波高下船舶的撞击能

由表5可知,压载工况下,当波高为1.5 m时,单个橡胶吸能就超过最大吸能值;满载工况下,当波高为2.0 m时,单个橡胶吸能超过最大吸能值。

1.4 系泊操作环境条件的船模试验

穿梭油轮直接靠泊平台,在整个中海油范围内是首次应用,其对海上操作环境条件有较为严格的限制,因此,需要通过模型试验为工程设计和海上外输作业提供可靠的操作环境条件。根据5 000 t油轮靠泊模型试验结果[3]进行PSP平台结构和靠船件的设计。

(1)系缆力。模型试验中选用缆绳破断力为1 275 kN,安全系数取1.5,则设计破断载荷为1 275 kN/1.5=850 kN。通过试验得出系缆力不超过850 kN对应的环境条件见表6。

表6 船模试验不同工况系缆力

(2)撞击力。根据油轮船体强度分析,单个护舷最大反力为2 324 kN。通过试验得出,撞击力不超过2 324 kN对应的环境条件见表7。

表7 船模试验不同工况撞击力

1.5 系泊限制环境条件

模型试验取压载、满载两种工况,并同时满足系缆力和撞击力的要求,所得系泊限制环境条件见表8。

表8 油轮系泊限定环境条件

2 油轮靠泊平台振动监测分析

采用监测仪器对海上油田PSP平台、WHPA平台振动进行测量,并分析WHPA平台振动原因。

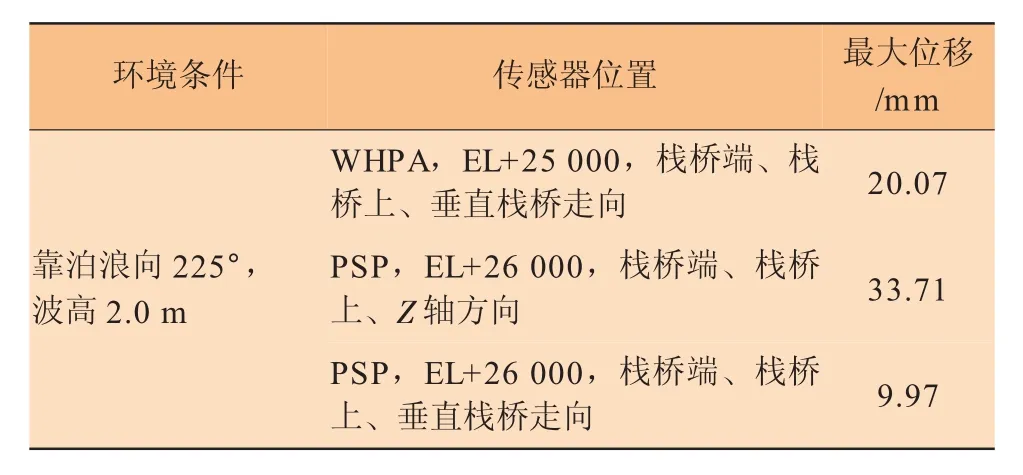

2.1 位移监测分析

采用压电式加速度传感器、YE5858A双积分型电荷放大器和DSP-32并口数据采集仪,进行数据采集。在油轮外输油作业时,平台振动监测数据见表9。

表9 油轮外输作业时平台振动监测数据

通过振动数据分析,可知WHPA平台振动主要是油轮靠泊PSP平台的撞击力通过栈桥传递到WHPA平台引起的。

2.2 力学监测分析

钢的弹性模量E=2.1×1011Pa[4],钢骨架复合材料的弹性模量E=2.1×1010Pa。通过测得的应变值可计算作用力。在油轮系泊过程中,对PSP平台的撞击力数据见表10,栈桥对WHPA平台的作用力见表11,栈桥管道对WHPA平台的作用力见表12。

表10 油轮对PSP平台的撞击力统计

表11 栈桥对WHPA平台的作用力

表12 栈桥管道对WHPA平台的作用力

从表11可以看出,栈桥南侧支座对WHPA平台的作用力比北侧支座对WHPA平台的作用力小;上栈桥对WHPA平台的作用力比下栈桥对WHPA平台的作用力稍大。

综上所述,靠船件、栈桥、栈桥管道上的作用力与油轮靠泊的环境条件有关,海况条件越差,作用力越大。

3 解决平台振动的措施设计及监测

为解决WHPA平台的振动问题,采用了临时性措施减缓平台的振动[5-8],并提出永久性的方案。

3.1 临时性措施的设计及平台振动监测

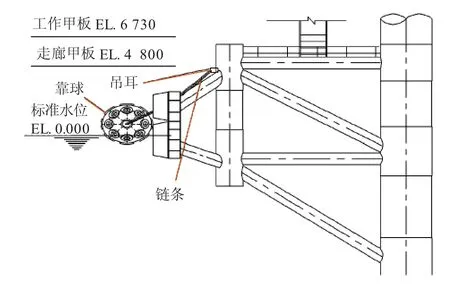

临时方案是在原V型护舷外侧安装靠球,可在短时间内解决WHPA平台的振动问题。

(1)措施方案设计。方案选用直径2.5 m、高度5.5 m的充气靠球,靠球安装在PSP平台两组靠船件的外侧,靠球和原有靠船件V型橡胶护舷共同缓冲5 000 t油轮在靠泊以及系泊过程中对平台的撞击力。靠球在PSP平台的布置如图2所示。

图2 靠球安装示意

(2)措施实施效果监测。靠球安装前后,PSP靠船件、栈桥及栈桥管道上所受的作用力对比见表13~ 15。

表13 油轮撞击力

表14 栈桥作用力

表15 管道作用力

从表中数据可以看出,在相似海况条件下进行外输作业,安装靠球后,靠船件、栈桥及管道作用力明显下降,油轮靠泊的撞击力降低约60%,表明靠球的减振效果比较明显。

(3)措施方案优化。靠球方案使用后,出现了如下问题:第一,靠球和链条长期浸泡在海水中,影响使用寿命;第二,在油轮靠泊外输过程中,靠球链条及连接件受油轮横摇影响多次受损。

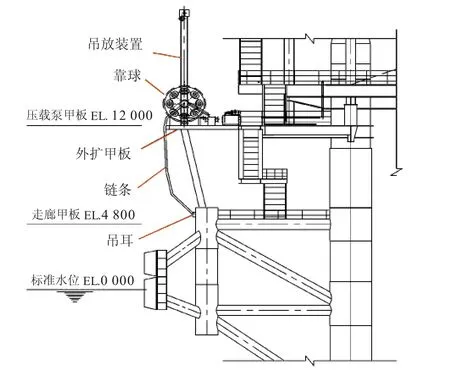

考虑到靠球的耐久性、维修及冬季使用等因素,对所使用的靠球进行了优化设计:在标高12 m处外扩甲板,并安装两套靠球收放装置,通过该装置,在油轮靠泊外输前将靠球吊放到海面,使用完毕后再将靠球回收到甲板上固定。靠球收放装置如图3所示。

图3 靠球收放装置

3.2 永久性措施的技术方案及费用比对

为避免油轮靠泊撞击力对平台的影响,开展了PSP平台与外输靠船件分离方案的设计。分别研究了多个可行方案,并确定了两个方案:方案一,新建2座油轮靠泊的四腿导管架平台和2座筒基系缆平台;方案二,新建1座油轮靠泊的八腿导管架平台和1座桩基系缆平台。两个方案的技术及费用对比见表16。

表16 两种方案的技术及费用对比

从降低投资、减少钢材用量考虑,选取方案二作进一步研究设计。由于PSP平台西侧存在浅断层,并考虑到火炬的热辐射等因素,将新增靠泊平台移至PSP平台东侧。该方案可避免穿梭油轮直接靠泊PSP平台产生的撞击力对WHPA平台产生振动的影响,优化了系泊形式,避免了油轮靠、离泊时对系缆平台的撞击风险。此方案总体布置如图4所示。

4 结束语

通过对海上油田PSP平台和WHPA平台的振动监测分析和WHPA平台振动应对措施的监测研究,得出以下几方面结论:第一,采用直接靠泊方式进行外输作业,对环境条件有严格限制,超出设计限制条件进行外输作业时,会造成平台较大振动;第二,油轮靠泊平台产生的撞击力通过栈桥传递到WHPA平台,是引起WHPA平台振动的主要因素;第三,通过实测数据分析,安装靠球对平台减振起到明显效果;第四,采用永久性方案将增加海上外输作业难度,并增加工程投资。

图4 新建靠泊平台总体布置示意