基于Matlab的驾驶舱门泄压板评估和仿真计算方法

徐 佳,王天斌

(中航西飞民用飞机有限责任公司,陕西西安710089)

0 引言

现代民用飞机通常将舱室划分为非增压舱和增压舱。非增压舱在整个飞行过程中舱内压力与外界压力相同。增压舱舱内压力通常高于外界压力,其内外压差随飞行高度的增加而增加,在最大飞行高度上达到压差峰值。在飞机运行过程中,增压舱有可能因鸟撞或发动机转子爆裂而出现破孔[1],而导致增压舱泄压。由于驾驶舱面积较小,对压力波动反应迅速,因此驾驶舱出现破孔时较客舱出现破孔时对飞行安全的影响更大。当驾驶舱出现面积较大的破孔时将引起驾驶舱压力急剧降低,而客舱对压力反应较驾驶舱滞后,导致驾驶舱和客舱之间的压差在短时间内急剧增大。当达到驾驶舱门结构承载极限时,驾驶舱门将遭到破坏,破坏产生的冲击力和碎片有可能对飞行机组人员的生命安全造成威胁。为避免驾驶舱门在高压差载荷下破裂,可根据需要在驾驶舱门上选装泄压板以在爆炸减压中对驾驶舱门结构提供保护。然而并非所有的驾驶舱门都需要安装有泄压板对驾驶舱门进行防护。只有当驾驶舱和客舱之间的补气通道不足,在爆炸减压过程中,驾驶舱和客舱之间的压差超过了驾驶舱门的承压限值时,才需要加装驾驶舱门泄压板以增大驾驶舱和客舱之间的补气通道。本文提出一种仿真分析计算方法,该方法基于全机泄压计算模型,对驾驶舱门泄压板设置的必要性和泄压板最优面积进行确定。

1 驾驶舱泄压计算模型建立

为进行驾驶舱泄压计算,首先要建立飞机增压舱模型,对增压舱进行区域划分。飞机增压舱通常包括有驾驶舱、客舱、设备舱、货舱等,在计算中可将飞机的增压舱室划分为若干个独立的舱室。图1为某型民用飞机的增压舱室划分。其中A为驾驶舱,B为客舱,C为后货舱,D为前货舱,E为前设备舱,F为后设备舱,G舱为尾舱。

A-驾驶舱;B-客舱;C-后货舱;D-前货舱;E-前设备舱;F-后设备舱;G-尾舱。图1 某型民用飞机舱室划分

当增压舱A舱(驾驶舱)出现破孔时,A舱空气外泄,导致的A舱压力急剧下降,其他增压舱室空气通过各舱室间的补气通道直接或者间接向A舱补气。由于各舱室容积和舱室间流通面积不同,导致各舱室的压力下降相较于A舱有一定的滞后,最终造成各舱室的泄压曲线和各舱室之间的压差变化曲线不同。在计算模型中需要明确各舱室的体积以及各舱室之间的流通面积和流通关系。

2 基本方程建立

根据气体状态方程:

PV=nRT

(1)

式中 :P—舱室内压力,V—舱室体积,n—气体物质的量,T—舱内温度,R—理想气体常数。

由于驾驶舱发生破孔瞬间,从孔口流出的气体速度非常快,过程进行的时间很短,可以将气流从孔口流出视为一维等熵流动,其伯努利方程为:

(2)

假设舱内气体初速度为零,上述公式变为:

(3)

得到出口速度v2的计算公式为:

(4)

(5)

式中:Q—两相邻舱室之间的补气量;A—两相邻舱室之间的补气面积;P1—压力较高的舱室内的舱压;P2—压力较低的舱室内的舱压;T1—压力较高的舱室内的舱温;R—气体常数;K—绝热指数。

(6)

Pcr称之为临界压力,此时得到最大质量流量为:

(7)

当外界环境压力P1小于等于临界压力Pcr时,两舱之间的补气量将保持Qmax不变。当外界环境压力P1大于临界压力Pcr时,可按式(5)计算两舱之间的补气量。

3 驾驶舱门泄压板必要性的评估

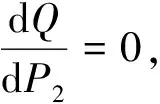

根据上述基本方程以及整机模型的划分,运用Matlab软件建立计算流程并进行初始条件的定义。基于Matlab软件平台的计算流程如图2。

图2 Matlab软件平台的计算流程图

计算初始条件的定义中,驾驶舱破孔面积和破损发生高度的确定对计算结果起决定性作用。根据美国联航空管理局在民用飞机补充型号合格审定中的常规做法,当驾驶舱主风挡面积较根据FAR25.365(e)条[2]计算得到的破孔尺寸大时,FAA认为主风挡发生破裂的最大高度不超过8000ft。而在飞机最大巡航高度下发生的破孔,大部分为由于机身结构疲劳破坏造成的。这种情况下破孔尺寸需根据FAR25.365(e)条计算得到。根据FAA对野生动物撞机事件的调查报告[3]中提到在8000ft高度上造成主风挡破裂的最主要原因为鸟撞事件,FAA咨询通告AC25-20第8d节[4]中认为在鸟撞情况下主风挡完全丧失可能性非常小,建议取主风挡丧失75%作为评估条件。通常主风挡破裂边缘为不规则型,需要取流量系数对破损面积进行折算。根据FAA25-20 中建议流量系数选取为0.75,实际计算中采用的驾驶舱破损面积为实际破损面积*流量系数。而计算中需要输入的各舱室体积和各舱室之间的流通面积可根据飞机模型测量得到。

在Matlab中运行程序可得到各泄压工况下驾驶舱和客舱的泄压曲线。如图3所示为某型号民机在8000ft高度由于驾驶舱主风挡破裂以及在最大飞行高度25000ft下由于机身结构疲劳破损时的驾驶舱和客舱泄压曲线。

图3 不同工况下的驾驶舱和客舱压差曲线

由图3可知,由于示例飞机最大飞行高度较低,其驾驶舱和客舱压差峰值较8000ft高度下主风挡破裂小。在决定是否在驾驶舱门上设置泄压板时,可选取两者中较严酷的压差峰值,与驾驶舱门结构承载能力进行比较。当压差峰值超过驾驶舱门结构压差承载限值时,则需在驾驶舱门上加装泄压板。

4 驾驶舱门泄压板面积计算

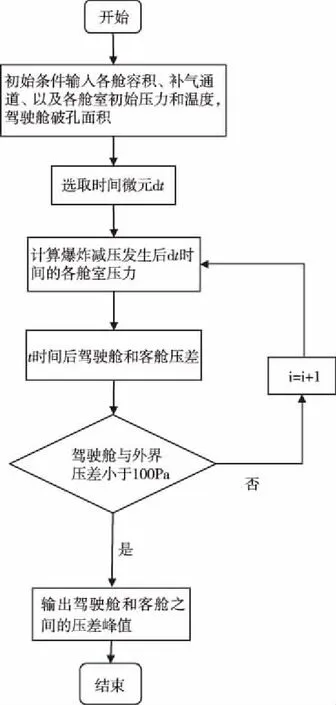

图4 计算流程图

当计算表明需在驾驶舱门上加装泄压板时,可采用如图4所示计算流程进行泄压板面积的确定。驾驶舱门泄压板面积确定的原则为既能将驾驶舱和客舱的压差限制在驾驶舱门最大承压限值内,又要尽可能减少对驾驶舱门本身的强度削弱影响。计算开始时在程序中输入初始的泄压板面积和驾驶舱门上最大允许的开口面积,通过二分查找算法进行迭代计算,最终输出合适的泄压板面积。为得到更精确的计算结果,对泄压板开启的工作压差以及泄压板的响应时间也应当进行考虑。有效面积相同的泄压板,开启的工作压差越小,响应时间越短,越能在有限时间内降低驾驶舱和客舱两侧的压差。最终通过程序计算结果可得到对驾驶舱门强度削弱影响最小的最优泄压板面积。

需要注意的是,采用上述计算得到泄压板面积为有效面积。在实际的工程应用中,由于泄压板多为方形开口,需根据泄压板形状将有效泄压面积转化为几何面积进行设计。

5 结语

本文通过座舱泄压计算为民用飞机是否设置驾驶舱门泄压板提供了判断准则,同时提出了一种驾驶舱门泄压板面积评估和确定的计算方法,为驾驶舱门泄压板的尺寸选择提供了设计依据。本文中所提出的全机泄压计算模型、计算方法以及判断准则除应用于驾驶舱门泄压板的设计外,还适用于民用飞机增压舱内货舱泄压板,货舱压力平衡活门等相似作用的释压口盖尺寸设计和计算。