440C不锈钢环锻件废品案例解析

■ 范黔伟,徐周进

440C为美国牌号,近似于我国的102Cr17Mo,是一种高碳高铬的马氏体不锈钢,其碳含量(质量分数)达到1%左右。该钢适用于制造在腐蚀环境和无润滑强氧化气氛中工作的轴承、轴套,燃油附件中的活门衬套和其他既耐磨又耐蚀的零件。由于其高碳高铬的特性,热处理后碳化物数量多,耐磨性好,耐蚀性好。在大气、水、海水中以及某些酸类和盐类的水溶液中有优良的耐蚀性。该钢由于含碳量高,生产时易出现脱碳、淬裂和残留奥氏体等问题,是较难进行热处理的钢种。

440C高碳高铬马氏体不锈钢锻件是公司承接的某公司用轴承应力环锻件。两批次锻件的理化试样在长时间退火后进行淬火,在淬火冷却过程中和冷处理过程中均出现了开裂现象。为找出断裂失效原因,对淬裂样件进行了分析检测。

1.试验材料及过程

试验件经锻造成形,热处理的工艺制度为退火、淬火、深冷处理、回火。

退火: 857℃±14℃保温6h后以20℃/h随炉冷至593℃后出炉冷,退火硬度在255HBW以下。

淬火:在800℃预热30min,升温至1 0 0 0℃第二段预热30min,升温至1052℃±10℃保温50min油冷至室温。

冷处理:-73℃±11℃冷处理后空冷至室温。

回火处理:(232±8)℃×1.5h空冷。

2.试验结果及分析

(1)显微组织检查或宏观形貌分析 淬裂样件的宏观及微观形貌如图1所示,图1a为宏观裂纹图片,图1b为样件表面脱碳层深度图片,图1c为裂纹处脱碳层微观图片。

由图1a可见,裂纹沿纵向进行延伸扩展,主裂纹周围没有出现分枝微裂纹,为一次裂纹,裂纹起源位置在样件表面处。由图1b微观裂纹的金相图片可以看出,表面处存在很深的脱碳层。由图1c可看出,裂纹两侧没有出现脱碳层,说明裂纹是在热处理冷却过程中形成的裂纹。

图 1

由图2可见,组织为隐针状马氏体+残留奥氏体+粒状碳化物+块状共晶碳化物。由于440C淬火后组织中存在大量的残留奥氏体,这些残留奥氏体如果在回火时未转变完全,使用中就会缓慢分解,转变成马氏体,使工件尺寸膨胀,同时,这些马氏体析出碳化物会出现收缩,使工件尺寸反复变化,这对精密设备和锻件是很严重的问题,因此淬火后一定要进行冷处理,使残留奥氏体充分转化,对于精度要求高的还应在第一次回火后再次进行冷处理。由于冷处理使残留奥氏体进一步向马氏体转变,造成组织转变应力进一步增大形成的拉应力,从而使样件在冷处理后出现裂纹。这是造成440C材料淬火开裂的另一原因。

图2 隐针马氏体+残留奥氏体+粒状碳化物+块状共晶碳化物

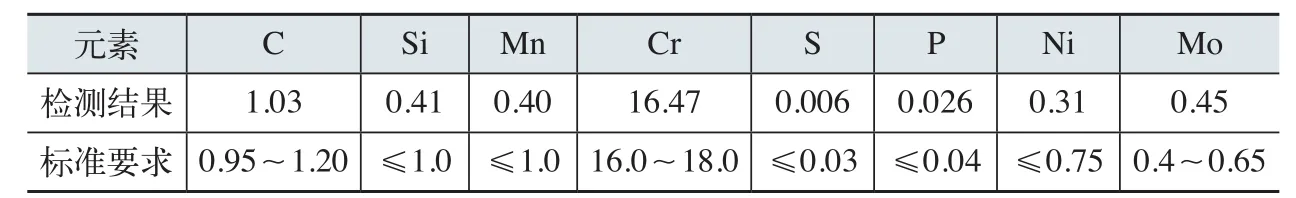

(2)化学成分分析 从淬裂样件上取样进行,采用湿法测量对其进行化学成分分析,结果如表1所示。由表1可看出,化学成分符合AMS5630L标准要求。

(3)力学性能分析 维氏硬度检测结果如表2所示。测试方法按ASTM E384-11五个数值的平均数,并根据ASTME140-12b转换成洛氏硬度,由裂纹处硬度检测结果可知符合技术要求。

表2 硬度检测结果

3.结果讨论和分析

产生裂纹的原因是由于表面的脱碳层,在淬火冷却过程中首先发生组织转变,因表面脱碳层的Ms点较未脱碳层的Ms点高,因此在淬火过程中首先发生马氏体组织转变。而淬火马氏体是脆性组织,特性是硬而脆,这种组织随碳含量的增加脆性增大,相当于在表面形成一层硬壳。当心部开始冷却到Ms点以下产生马氏体组织转变时,由于组织的转变而引起的体积增大,使表层组织产生拉应力,最终造成表面出现宏观裂纹。产生表面脱碳是由于锻后空冷及随后进行的退火。退火制度为:857℃保温6~6.5h后以20℃/h炉冷至593℃出炉空冷,由于热处理时间较长达到24h左右,造成锻件表面出现的脱碳层达到1~2mm。而试样是由锻件解剖一件进行取样的,锻件脱碳层没有去除或去除不彻底造成试样在淬回火及冷处理过程中开裂。因此,在锻件退火后增加一次粗加工以去除脱碳层,锻件及试样在去除脱碳层后再经热处理淬火、冷处理,均未出过开裂现象。

表1 440C不锈钢的化学成分(质量分数) (%)

由于该材料碳含量高、碳化物数量多,因此预热可以减少热应力从而减少零件的变形和开裂倾向。对于航空等精度要求高、形状复杂的锻件,为防止开裂,淬火后可先在100℃左右进行去应力处理。

4.结论及建议

(1)锻件表面脱碳是造成锻件淬火或冷处理时产生开裂的主要原因。

(2)建议锻件热处理前需将脱碳层去除,并确保热处理过程中不出现脱碳或增碳现象,对于精密零件可以采用真空或在保护气氛中进行热处理。