堵截式浇注系统在大型铸钢件上的应用

■ 范可歆,朱曙光,姚晓明

一、概述

浇注系统是铸型中液态金属注入型腔的通道之总称,是铸造工艺设计中的一个重要内容。一般铸件的浇注系统由以下4部分(单元)构成:外浇口(浇口盆、浇口杯)、直浇道、横浇道、内浇道。浇注系统设计的合理与否对铸件质量影响很大,铸件废品约30%是由于浇注系统设计不当引起的。

大型铸钢件由于重量大、浇注压头高,常采用底返式浇注系统,以防止钢液喷溅、氧化,保证钢液平稳、无冲击地进入型腔。在浇注过程中钢液通过浇道由下而上充满型腔,最后到冒口,完成整个浇注过程,致使冒口里的钢液温度低于型腔里的钢液温度,形成下高上低的倒挂式温度梯度,影响冒口的补缩效果。导致铸件超声波无损检测不合格、返修量大、成本增加,同时交货期难以保证,不利于市场开发。因此,生产中不得不采用增设补浇装置、加大冒口直径和高度,以增加浇注钢液的富余量等措施来保证铸件质量。随着技术进步,阶梯式浇注系统得到了广泛应用,采用阶梯式浇注系统,虽然温度梯度有所改善,但浇注后期的高温钢液和钢渣仍会从底部进入铸件本体,浇口端UT检测缺陷减轻但不能根除。采用堵截式浇注系统,可以降低操作难度及生产成本,同时保证铸件质量。

二、堵截式浇注系统

堵截式浇注系统适用于大型铸钢件的浇注,其原理是:在浇注过程中,完成本体浇注后迅速滚入钢球,阻止下层浇口进钢,使后期浇注的高温钢液通过上层浇口平稳进入冒口,提高冒口补缩效率,保证铸件的顺序凝固;同时避免浇注后期本体进渣,保证型腔钢液纯净。采用小规格的冒口和更低的浇高就可以生产出内部质量合格的铸件,降低生产成本。堵截式浇注系统设计主要包括滑道设计、砖管设计、堵截钢球设计,同时把握好钢球释放时机。

1. 滑道设计

滑道是用于放置堵截钢球及钢球滚入的通道,设计时应注意以下几点:

(1)滑道长约1500mm,采用U形槽或V形槽(可用钢筋焊接而成),滑道要平直无焊渣、残砂等杂物。

(2)滑道的放置位置要充分考虑浇注时浇包底部与直浇口的距离,避免滑道与浇包底部距离过近,影响钢球滚入浇口杯。

(3)滑道要与水平面有一定的夹角(5°左右),释放后保证钢球可以平缓滚入浇口杯,避免角度过大,钢球滚入速度过快撞裂浇口杯而导致“钻钢”。

2. 堵截系统砖管设计

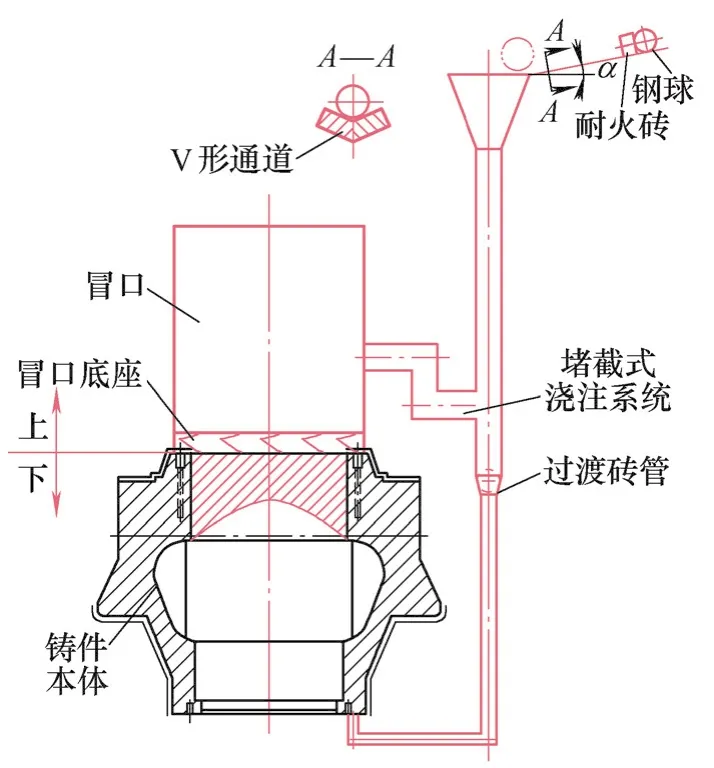

根据浇包浇口的大小来确定最下层浇注系统直浇道的直径,与单层浇注系统的设计相似,堵截式浇注系统中的每层浇注系统单独相对于浇包浇口都要确保有足够大的开放度,从而避免与该层浇注系统相邻的上层浇注系统过早进钢。堵截式浇注系统砖管选用高铝砖,依次为浇口杯、两通砖管、变径砖管及三通砖管,浇注系统设计为上下两层,上下层接口处用变径砖管作为过渡连接,如图1所示。

图1 堵截式浇注系统

3. 钢球设计

钢球用于封堵下层浇口,设计时应考虑铸件的成分不受其影响,同时考虑方便生产及节约成本,钢球材质通常采用ZG230-450、ZG270-500。

设计钢球尺寸时要保证钢球能从直浇道上口滚入,同时能够堵截在预定变径过渡砖管部位,而不进入下部直浇道。因此,钢球的直径选择比下部砖管内径大5mm,圆度要控制在3mm内,直径偏差控制在±2mm以内,以防因钢球直径过大或过小,导致堵截式浇注系统失效。

4. 钢球释放时机

首先,在浇口杯处按上述滑道设计注意事项设置好滑道,浇注前将钢球放置于滑道上,钢球前要有物体阻挡,以免钢球过早滚入浇口杯,如图2所示。在浇注过程中,观察液面上升情况,当钢液上升至分型面时,释放加热好的钢球,钢球途经滑道进入浇口杯,经两通管至变径砖管处,堵住下层浇口,使后期浇注的高温钢液通过上层浇道平稳进入冒口。

图2 浇注前钢球的准备

三、堵截式浇注系统在大型铸钢件上的应用

我公司通过对堵截式浇注系统的研究、设计,并通过MAGMA温度场模拟对比分析、试验跟踪及不断改进,最终在磨辊体、齿圈、轮带等大型铸钢件上成功应用。经生产验证统计,采用堵截式浇注系统后,生产的铸件UT检测合格率有显著提高,且钢液利用率提高3%左右,轮带的工艺出品率平均提高2.46%,齿圈的工艺出品率平均提高3.9%。堵截式浇注系统的应用,在提高钢液收得率、降低成本的同时也可以更好地保证了铸件质量。图3是我公司生产的大型铸钢件落砂后的堵截式浇注系统的实际情况。

图3 落砂后的堵截式浇注系统

四、结语

堵截式浇注系统不仅充分发挥了传统浇注系统的优点,而且通过对上下层浇道进钢时机进行有效控制,避免了传统浇注系统温度梯度倒置问题,实现了铸件的顺序凝固,提高了冒口补缩效率,保证了铸件内部质量。我公司通过对采用堵截式浇注系统的齿圈、轮带、磨辊体等大型铸钢件的跟踪,并不断改进,使堵截式浇注技术最终取得圆满成功,各工艺参数满足生产需要,使用效果良好,达到了预期目的,有效解决了大型铸钢件浇口端的UT无损检测合格率低的问题,提高了铸件质量和钢液利用率,降低了生产成本。