基于油耗率的船用低速柴油机燃烧故障诊断

孙秀成, 谭亲明, 曾向明, 周大平

(上海海事大学 商船学院, 上海 201306)

长久以来,柴油机已成为货物运输船舶推进动力装置的主流,其运行状态直接关系着船舶安全。因此,对柴油机的工作状态进行监测并诊断故障,提高设备的维修效率,从而确保系统正常运行和保持最佳的运行工况,为船舶安全提供保障,又减轻船员的劳动强度。[1]

柴油机复杂的结构与系统和以往相对落后的监控手段给故障的智能诊断带来极大的困难。随着现代科学技术和自动化程度的发展,以故障信号的检测、处理和特征提取等为基本技术,国内外学者基于故障机理的研究等提供故障类型识别的智能故障诊断开展广泛的研究。早在1985年,美国就开始研发车用柴油机故障诊断专家系统,其功能包含有状态监测、故障诊断、性能优化、性能监测和预报维修等。智能专家系统的核心在于故障信号特征参数的提取及故障逻辑推理。随着振动、缸压和油品等监测技术在船舶上的应用,结合神经网络和模糊诊断等理论对数据进行挖掘分析,最终实现在线式的故障诊断。[2-4]利用船用柴油机状态特征参数:振动、声响、油温、水温、排气温度、输出功率、油压、扭矩、转速、油品及烟色等进行故障的智能诊断,是今后船用柴油机的重点研究方向。[5-6]

随着人们对船舶排放和能效控制措施的关注,国际海事组织制定能效管理计划以监控船舶能耗并进行管理,最终实现减少船舶碳排放目的。船舶能效监控系统可为其柴油机智能故障诊断提供更多的故障状态参数。[7-8]本文旨在通过燃烧故障案例,阐述基于柴油机故障状态信号特征的故障分析过程,尤其是能效监控系统中的油耗率在故障诊断过程中的作用,有效地简化故障诊断过程并提高排除故障效率,从而为船舶柴油机智能故障诊断系统的建立提供参考建议。

1 柴油机状态特征参数

1.1 转速/功率

1) 柴油机在稳定工况运行时,其平均转速基本不变,但瞬时转速是变化的。这是由于柴油机在工作过程中,需要经历吸气、压缩、膨胀和排气等4个阶段。当活塞处于膨胀阶段时,就会有扭矩施加于曲轴上,瞬时转速会有增加;而在其他3个阶段,需要曲轴来推动活塞运动,会降低瞬时转速。因此,柴油机的瞬时转速是波动的,在理想情况下这种转速的波动是稳定的,且气缸数目越多,转速波动越小。各缸燃烧及磨损的不同导致柴油机转速的波动并不稳定。柴油机转速波动情况,可作为判断其工作均匀性的方法,波动较大说明各缸的工作不均匀,如单缸不发火燃烧就会明显体现在转速波动上。[9]

2) 功率反映柴油机对外做功的能力,是柴油机的重要性能指标。但其功率输出大小主要由外界需要所决定,通过调整喷油量来满足功率需求。功率本身对柴油机故障诊断并没有实际参考价值,但据其计算所得单位功率油耗可为故障诊断提供有效地指导。

1.2 排气工况

排气温度是柴油机的主要特征参数,能够有效表征缸内燃烧情况,对柴油机故障诊断有着重要的参考价值。缸内燃烧燃油量的增加必然会导致排气温度的上升。柴油机在某一工况稳定运转,各缸排气温度的差异能够体现各缸燃烧工况的差异。单缸喷油量的增加,燃油延迟喷射、燃烧不完善等引起的后燃,甚至排气阀提前开启等都会引起排气温度的异常上升;反之,会引起排气温度一定程度的下降。[10]

1.3 缸内压力曲线

缸内压力曲线是通过适时采集柴油机工作过程中缸套内压力,多个工作循环压力平均所得的压力曲线。[11-12]压缩压力、燃烧时刻、燃烧爆压和排气时刻等在压力曲线都能得到体现,见图1。

1.3.1压缩压力异常

柴油机活塞上行过程中,压缩压力大小主要受进气工况、进气阀关闭滞后和燃烧室气密性(气阀密封性、活塞环与缸套气密性等)等影响。压缩终点压力的降低会影响柴油机燃烧性能,尤其是低转速低负荷区域的发火性能。

1.3.2燃烧时刻异常

压缩压力、圧缩温度和燃油喷射系统(喷油时刻、喷射压力、燃油品质等)等影响喷入缸内燃油的雾化及油气混合的形成,从而导致燃烧时刻变化,尤其是喷油时刻对燃烧时刻起着决定性的作用,燃烧时刻的异常也直接关系到燃烧爆压和后期燃烧性能。

1.3.3燃烧爆压

除压缩压力和燃烧时刻对其有影响外,燃油喷射量和燃油品质直接决定燃油燃烧放热量。缸内工质成分、工质热工参数及油气混合程度对火焰传播速率的影响会引起燃烧爆压的异常,而燃烧爆压则直接影响柴油机的做功性能及本身工作状态。

1.3.4排气时刻

排气时刻异常决定柴油机膨胀阶段对外做功能力大小,甚至会引起由于换气效率(排气充分性)的变化而影响下一循环的燃烧。在稳定工况条件下,排气时刻的变化,将直接在排气温度上有所体现。

1.4 燃油消耗率

柴油机单位功率燃油消耗是衡量柴油机经济性的重要指标,可通过监测主机燃油消耗量和曲轴扭矩计算所得。柴油机燃油的燃烧效率直接决定油耗率的大小,但并不是影响实际所测得油耗率的唯一因素。燃油流量计通常装设在供油单元,其后还要依次通过高压油泵和喷油器等设备后进入柴油机缸内燃烧,这些设备的泄漏故障也会导致计算所得燃油消耗率的上升。综上所述,燃油消耗率能够作为柴油机故障诊断的有效参考依据,以便及时排除故障,并保障船舶安全并提高其经济性能。[10]

1.5 进气工况

进气压力和进气温度影响压缩终点压力和温度,进而影响柴油机发火性能和燃烧性能;其压力大小影响缸内扫气效率和新鲜空气进气量,从而影响燃烧效率。进气工况参数可作为参考依据,协同排除故障。[10]

除以上柴油机特征参数外,还可通过柴油机排放气体成分及浓度分析、柴油机振动分析和燃油供给系统的压力监测等,为柴油机故障诊断提供更充分的依据。[9-12]随着科学技术的发展,更多监测技术将在船舶上得到应用,为船舶安全提供更为有利的保障。

2 柴油机燃烧故障案例分析

基于上述特征参数分析,以B&W 6S35ME-B9型船用低速二冲程柴油机(技术参数见表1)为研究对象,通过实例分析柴油机故障,阐述船舶能效管理中柴油机油耗率对故障诊断的有效性。

表1 B&W 6S35ME-B9型船用低速二冲程柴油机技术参数

2.1 故障特征参数及分析

B&W 6S35ME-B9型船用柴油机在142 r/min和3 250 kW工况下稳定运转,对其进气工况、各缸套内压力、各缸排气温度、各缸冷却水温度、燃油消耗率(燃油消耗量和扭矩计算所得)等特征参数进行及时监测。缸套内压力曲线见图2。由图2可知:6号缸的燃烧爆压明显低于其他各缸,引起柴油机运转的不均匀性;6号缸的最高压缩压力略低于其他各缸,根据燃烧理论和经验可知,其最高压缩压力的下降不足以引起燃烧爆压的明显下降,且各缸的喷油时刻、燃烧时刻等并没有发生明显的改变,由此可确定燃烧爆压的降低主要是前期燃烧的燃料减少所引起,主要可能有以下两方面原因[13-15]:

1) 喷入缸内的燃油总量不变,由于燃油品质、喷油器喷孔损坏变大等引起燃油雾化不良,导致前期燃烧不充分,缸内压力上升幅度减少。燃油品质问题会导致整个柴油机燃烧恶化和缸压曲线的异常,且不仅仅局限于单缸。如喷油器喷孔损坏引起燃油喷射压力过低,引起燃油雾化效果不良、前期燃油燃烧量少和放热量少的同时,必然会导致后期燃油燃烧量的增加,做功冲程压力曲线会有一定程度的上移(见图3),且排气温度有所上升。但图3和表2表明:其膨胀过程压力曲线并没有上移,且排气温度反而降低,不符合上述故障所对应的柴油机状态特征参数变化。

2) 缸内的燃油喷入总量减少,在相同喷油时间内,燃油喷射压力的降低或油头堵塞,会引起缸内喷入的燃油量减少,且油雾浓度也会随之变稀,不利于缸内燃烧火焰传播。因此,燃烧爆发压力降低,且膨胀做功冲程缸内压力曲线下移,与缸内压力监控所得曲线特征一致,如图3所示。且喷油量的减少必然导致排气温度的下降,这与各缸排气温度监测结果保持一致(见表2)。由此可判定柴油机此燃烧异常现象必然是缸内燃油喷射量减少所引起的。

由于船用柴油机燃油系统结构复杂,燃油喷射量减少的直接原因也是多方面的。如:喷油孔脏堵、高压油泵泄漏、高压燃油系统外泄等。故障原因的多样性对故障的排除非常不利,尤其是船用二冲程柴油机使用多个喷油器的工作模式,如何确定哪个喷油器脏堵则更为困难,只有对其解体检查后方可确认。此时船舶能效监控系统的柴油机油耗率起到关键性作用,当前柴油机工况下的油耗率显示为220 g/(kW·h),明显高于正常工况下的190 g/(kW·h)。如是喷油嘴的脏堵,会引起对应缸内燃油喷油量的减少,导致其对外做功能力的下降。在对外输出总功率不变的情况下,柴油机其他各缸喷油量会适当增大以满足功率输出要求,其并不会引起油耗率的大幅增加,因此必然是高压燃油系统发生泄漏,柴油机功率输出不变,耗油量明显增加而引起油耗率明显上升。经现场确认,高压燃油系统没有发生外泄现象,只能是高压燃油系统内部泄漏。

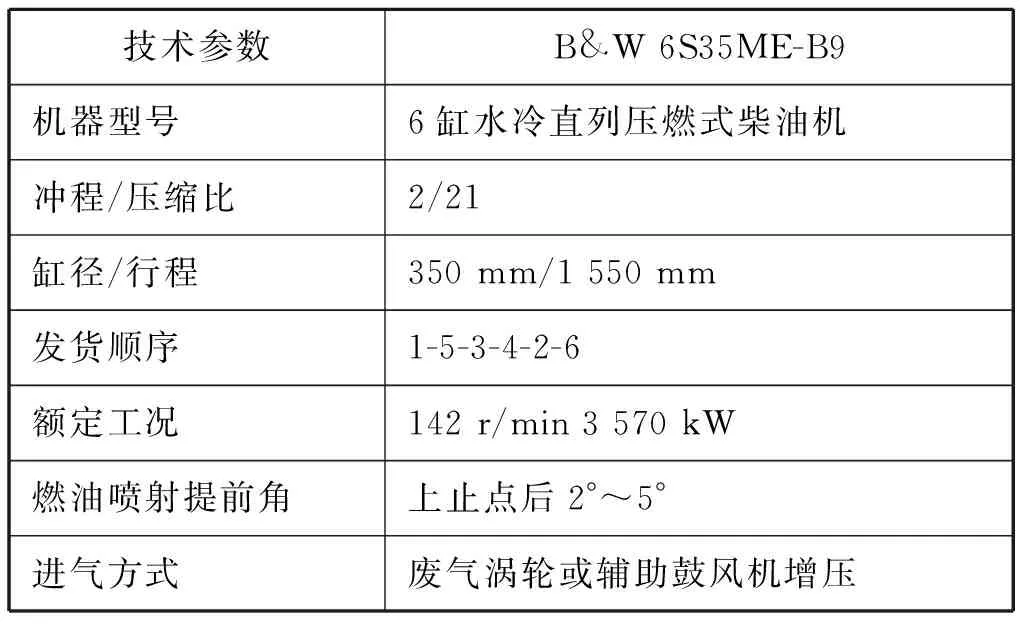

2.2 故障排除

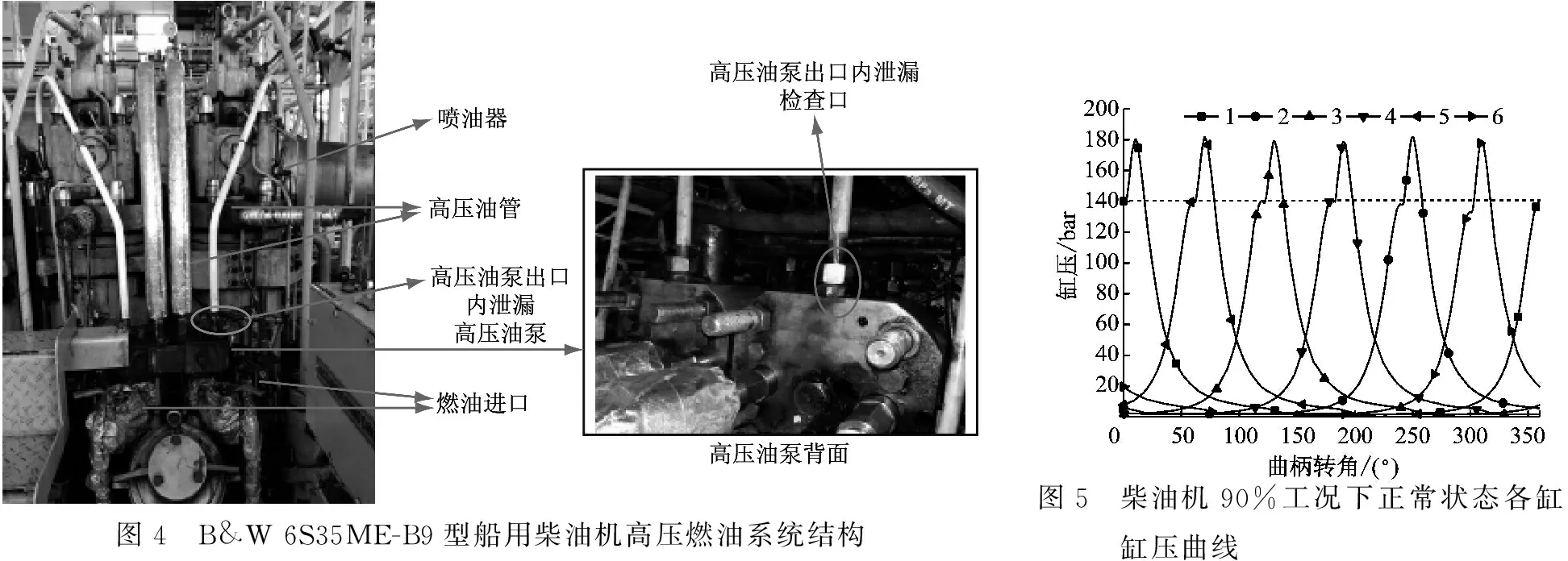

基于以上分析可知,高压油泵柱塞套筒泄漏或高压油泵出口与高压油管接口泄漏等都会降低燃油喷射压力,在相同时间内喷入缸内的燃油量减少,从而导致柴油机产生上述异常工作状态。考虑到高压油泵燃油泄漏的可能性,在其结构上专门设置有泄油回油接口(见图4),并匹配有柴油机燃油泄漏报警装置。对图4中高压油泵出口回油口拆检发现有燃油漏出,由此确定高压油泵出口与高压油泵接口处有泄漏。经短时间停车,更换高压油管后,故障现象得以消除,各特征参数回归正常:排其温度为290 ℃,油耗为190 g/(kW·h),缸内压力曲线见图5。由图5所知:6号缸套内压缩终点压力低并不是导致其燃烧爆压明显偏低的原因。本次故障的燃油泄漏报警故障没有发出报警信号,给故障的判断带来一定的困难;但船舶燃油消耗率对故障的排除却起到关键性作用。

图4 B&W 6S35ME-B9型船用柴油机高压燃油系统结构图5 柴油机90%工况下正常状态各缸缸压曲线

3 结束语

经过对MAN B&W 6S35ME-B9型船用二冲程低速柴油机特征参数的采集分析和故障的诊断和排除,得出以下结论。

1) 此故障诊断过程中在燃油泄漏报警故障没有发出报警信号的情况下,柴油机油耗率起到关键性作用,极大地缩小故障诊断范围,有效地提高故障诊断效率。因此,船舶能效管理系统中的柴油机燃油消耗率能够在指导优化船舶能耗的同时,也能够为船舶机械设备故障诊断提供有效依据。

2) 高压油泵等高压燃油系统泄漏引起燃油喷射压力降低,喷入缸内燃油量减少,前期燃烧放热量下降,燃烧爆压降低,膨胀冲程压力曲线下移,影响柴油机的做功性能和工作平稳性。

3) 基于船用柴油机结构和系统的复杂性,根据单个特征参数判断柴油机故障存在很大局限性,基于多个特征参数指标进行综合分析,缩小甚至确诊故障所在是船舶故障诊断的手段。随着科学技术的发展,特征状态参数的多样化将给船舶智能故障诊断带来新的发展机遇,通过对船用柴油机的多元信息融合分析,进行实时在线诊断将成为柴油机故障诊断工作发展趋势。