含(PyC/SiC)n多层界面SiCf/SiC Mini复合材料的制备与拉伸行为

杨平,张瑞谦,李月,陈招科,何宗倍,刘桂良,付道贵,孙威,王雅雷,熊翔

含(PyC/SiC)多层界面SiCf/SiC Mini复合材料的制备与拉伸行为

杨平1,张瑞谦2,李月1,陈招科1,何宗倍2,刘桂良2,付道贵2,孙威1,王雅雷1,熊翔1

(1. 中南大学 粉末冶金研究院 轻质高强结构材料国家级重点实验室,长沙 410083;2. 中国核动力研究设计院,反应堆燃料及材料重点实验室,成都 610213)

利用CVI法,在两种不同类型的国产SiC纤维束中引入(PyC/SiC)4或(PyC/SiC)8多层界面,并进一步致密化,制备含不同纤维种类和界面类型的SiCf/SiC Mini复合材料。研究纤维种类和界面类型对SiCf/SiC Mini复合材料力学性能和断裂机制的影响。结果表明:致密化的SiCf/SiCMini复合材料已形成一个整体,在纤维和基体连接处可观察到明显的界面层,且界面厚度均匀;A/(PyC/SiC)4/SiC、B/(PyC/SiC)4/SiC、A/(PyC/SiC)8/SiC三种SiCf/SiC Mini复合材料的最大拉伸强度分别达到466,350和330 MPa,最终拉伸应变分别达到0.519%,0.219%和0.330%;拉伸断口均有纤维拔出,且随纤维种类或界面类型不同,纤维拔出长度和断口形貌有所差异。其中A/(PyC/SiC)4/SiC以ModelⅡ断裂机制发生断裂,B/(PyC/SiC)4/SiC和A/(PyC/SiC)8/SiC以ModelⅠ断裂机制发生断裂。

(PyC/SiC)多层界面;SiCf/SiC Mini复合材料;拉伸强度;伸长率;断裂机制

连续碳化硅纤维增强碳化硅基体(SiCf/SiC)复合材料具有高强度、高模量、耐高温、耐腐蚀、抗蠕变、低活性、耐辐射、低放热余量等优异性能,在航空航天、国防军工及核聚变等领域具有广泛的应用前 景[1−6]。SiCf/SiC复合材料主要由SiC纤维和SiC基体以及界面相组成。当纤维和基体已经确定时,界面成为决定复合材料性能的关键性因素[7−8]。SiCf/SiC复合材料界面常用的制备工艺主要有:CVI工艺[9]{周新贵, 2006 #779;周新贵, 2006 #779}、先驱体裂解工艺、Sol-Gel工艺和原位生长方法等。与其它界面制备方法相比,CVI工艺可控制界面相的成分、厚度和结构,使界面相的设计与控制具有很大灵活性;同时,CVI工艺可在较低的温度和压力下进行,工艺过程对纤维的损伤较小,所制备的界面相能显著改善复合材料的力学性能[10]。热解炭(PyC)界面因具有典型的层状结构以及与SiC良好的化学相容性,是改善SiCf/SiC 复合材料力学性能的最为常用界面[11]。CHATEAU[12]等对含PyC界面的SiCf/SiC 复合材料的断裂行为进行了研究,结果表明,PyC界面可以很好地改善复合材料的力学性能,但PyC界面处抗氧化性能不佳,制约其在高温环境下使用。为更好地改善SiCf/SiC复合材料的力学性能,通常在PyC界面层的基础上再引入SiC界面层,以获得(PyC/SiC)多层界面。SiC层在界面中作为氧阻碍层,可阻碍氧的扩散,保护PyC界面亚层的氧化,且SiC在高温下氧化生成玻璃相,在愈合界面中裂纹的同时,生成氧化物阻氧层,阻碍界面氧化。BERTRAND等[13−15]采用CVI方法制备了具有不同厚度(PyC/SiC)多层界面的SiCf/ SiC 复合材料,研究了多层界面对SiCf/SiC 复合材料拉伸性能和裂纹扩展的影响。研究表明(PyC/SiC)多层界面可很好地改善SiCf/SiC 复合材料的力学性能,拉伸过程中裂纹在基体与界面、界面亚层之间、界面与纤维之间发生了多次偏转,有效提升了SiCf/SiC 复合材料的力学性能。除界面之外,纤维的种类也是影响SiCf/SiC 复合材料力学性能的重要因素。有研究表明,不同类型SiC纤维的拉伸模量、体积含量、表面化学成分和粗糙度等基本性质是影响SiCf/SiC复合材料力学性能的重要因素[16]。ALMANSOUR等[17]通过CVI法制备了具有不同类型纤维和纤维体积含量的SiCf/SiC 复合材料,并研究了纤维种类、界面类型、纤维体积含量等对SiCf/SiC 复合材料力学性能的影响。SAUDER等[18]也研究了纤维类型与SiCf/SiC 复合材料界面剪切强度和力学性能之间的关系。近些年来,虽然针对纤维种类、界面厚度、界面结构等对SiCf/SiC 复合材料力学性能的影响已有不少研究报道,但并没有研究不同类型国产SiC纤维对SiCf/SiC 复合材料力学性能的影响。此外,对于拉伸断口和断裂机制的研究也不够细致和深入。SiCf/SiC Mini复合材料,即SiC纤维束增强SiC基体复合材料,是一种一维模型复合材料,具有制备周期短、实验成本低等特点。这种模型材料能有效克服构件材料中孔隙和编织等因素对材料力学性能的干扰,是快速且有效研究界面对SiCf/SiC复合材料力学性能影响的模型材料,受到了研究者的重点关注[19]。本文采用CVI法在两种国产SiC纤维束中引入不同类型的(PyC/SiC)和不同厚度的多层界面,并致密化制备成SiCf/SiC Mini复合材料。研究纤维类型和界面类型对SiCf/SiC Mini复合材料拉伸性能的影响,并结合拉伸断口形貌对具有不同纤维类型和界面类型SiCf/SiC Mini复合材料的拉伸断裂机制进行深入研究。

1 实验

1.1 SiCf/SiC Mini复合材料的制备

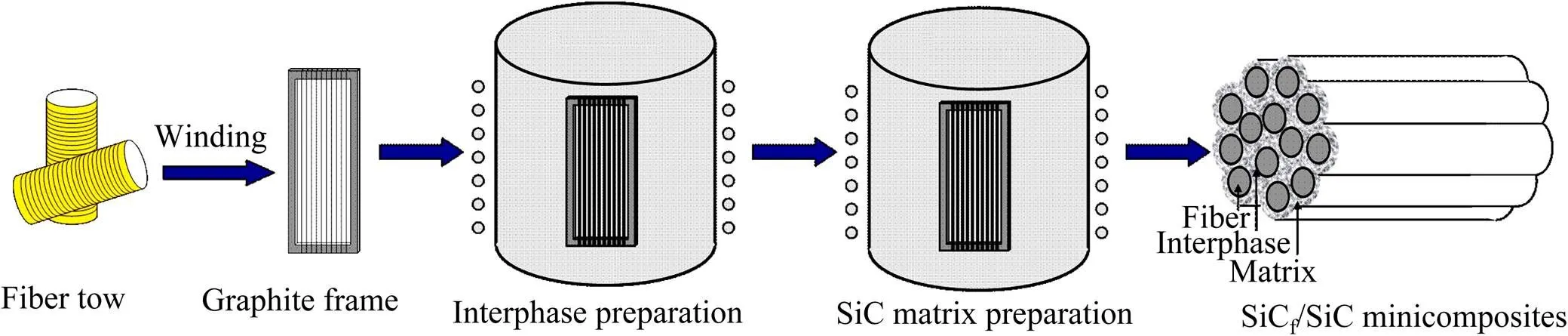

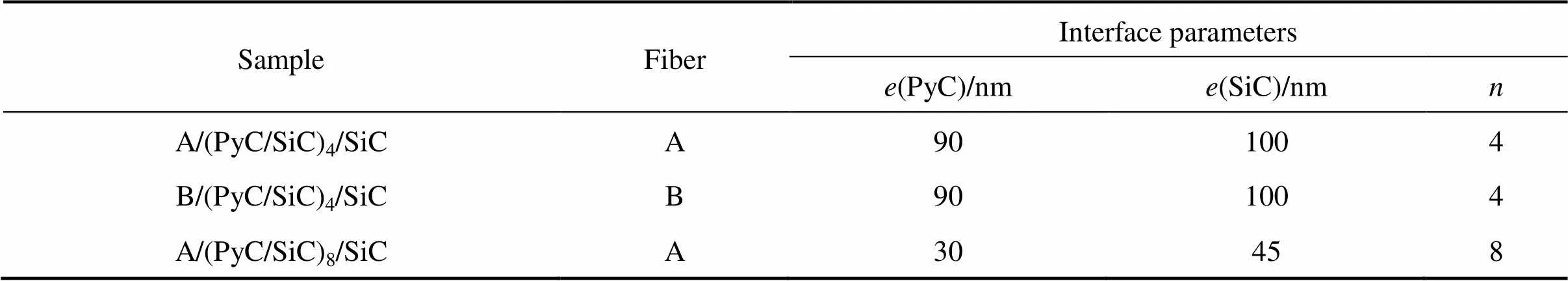

选用两种国产SiC纤维束作为制备SiCf/SiC Mini复合材料的增强体,将两种不同类型的国产SiC纤维分别标记为A-SiCf和B-SiCf。图1所示为SiCf/SiC Mini复合材料的制备工艺路线。采用CVI工艺,PyC/SiC为循环单元,在A-SiCf和B-SiCf纤维束中引入=4和=8的(PyC/SiC)多层界面,为循环单元循环次数,并通过调节先驱体交替通入的次数和沉积时间获得所需界面的层数和厚度。界面制备完成后,采用CVI法对纤维束进行增密,制备成SiCf/SiC Mini复合材料。根据纤维种类和界面类型的不同,分别将Mini复合材料命名为A/(PyC/SiC)4/SiC,B/(PyC/SiC)4/SiC和A/ (PyC/SiC)8/SiC。SiCf/SiC Mini复合材料界面和致密化后的基本参数如表1所列。

图1 SiCf/SiC Mini复合材料的制备工艺路线

表1 SiCf/SiC Mini复合材料基本参数

(PyC): thickness of each PyC sublayer,(SiC): thickness of each SiC sublayer,: number of sublayers

1.2 性能表征

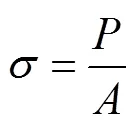

采用美国INSTRON 3369型电子万能拉伸试验机测试SiCf/SiC Mini复合材料的拉伸强度,加载速度为0.200 mm/min,拉伸强度采用公式(1)计算:

式中:为SiCf/SiC Mini复合材料的拉伸强度,为断裂载荷,为SiCf/SiC Mini复合材料的截面积。

采用荷兰Novtma Nano SEM 230场发射扫描电镜对SiCf/SiC Mini复合材料的纤维和致密化后微观结构、界面结构以及拉伸性能测试后的断口形貌进行 观察。

2 结果与讨论

2.1 SiCf/SiC Mini复合材料的微观结构

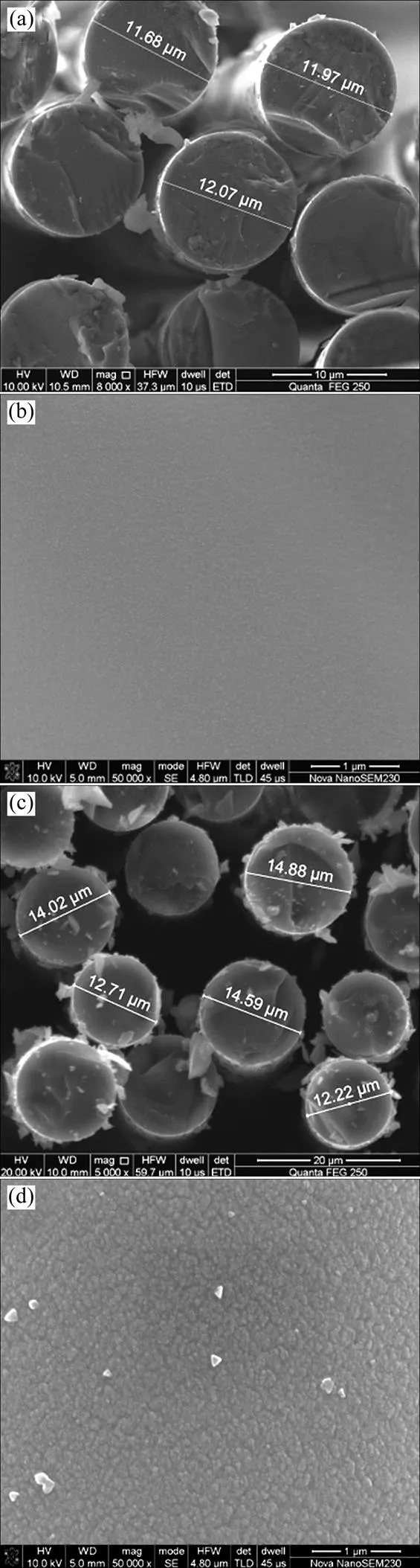

图2所示为A-SiCf和B-SiCf纤维的SEM形貌。由图2(a)和图2(c)纤维的截面结构图可知,A-SiCf纤维的直径为12.0 μm左右;B-SiCf纤维的直径大致为13.5 μm,纤维直径存在一定的离散性。由图2(b)和图2(d)纤维的表面形貌图可知,A-SiCf纤维的表面相对较光滑,B-SiCf纤维表面较粗糙,这主要是生产工艺的差异所致。经成分分析发现,在A-SiCf纤维中有富余碳存在,造成纤维的结晶度降低,晶粒细小,纤维表面比较光滑;而B-SiCf纤维为近化学计量比纤维,纤维结晶度高,晶粒尺寸相对较大,纤维表面比较粗糙。

图2 SiC纤维的SEM形貌

(a) Cross-section morphology of A-SiCf; (b) Surface morphology of A-SiCf; (c) Cross-section morphology of B-SiCf; (d) Surface morphology of B-SiCf

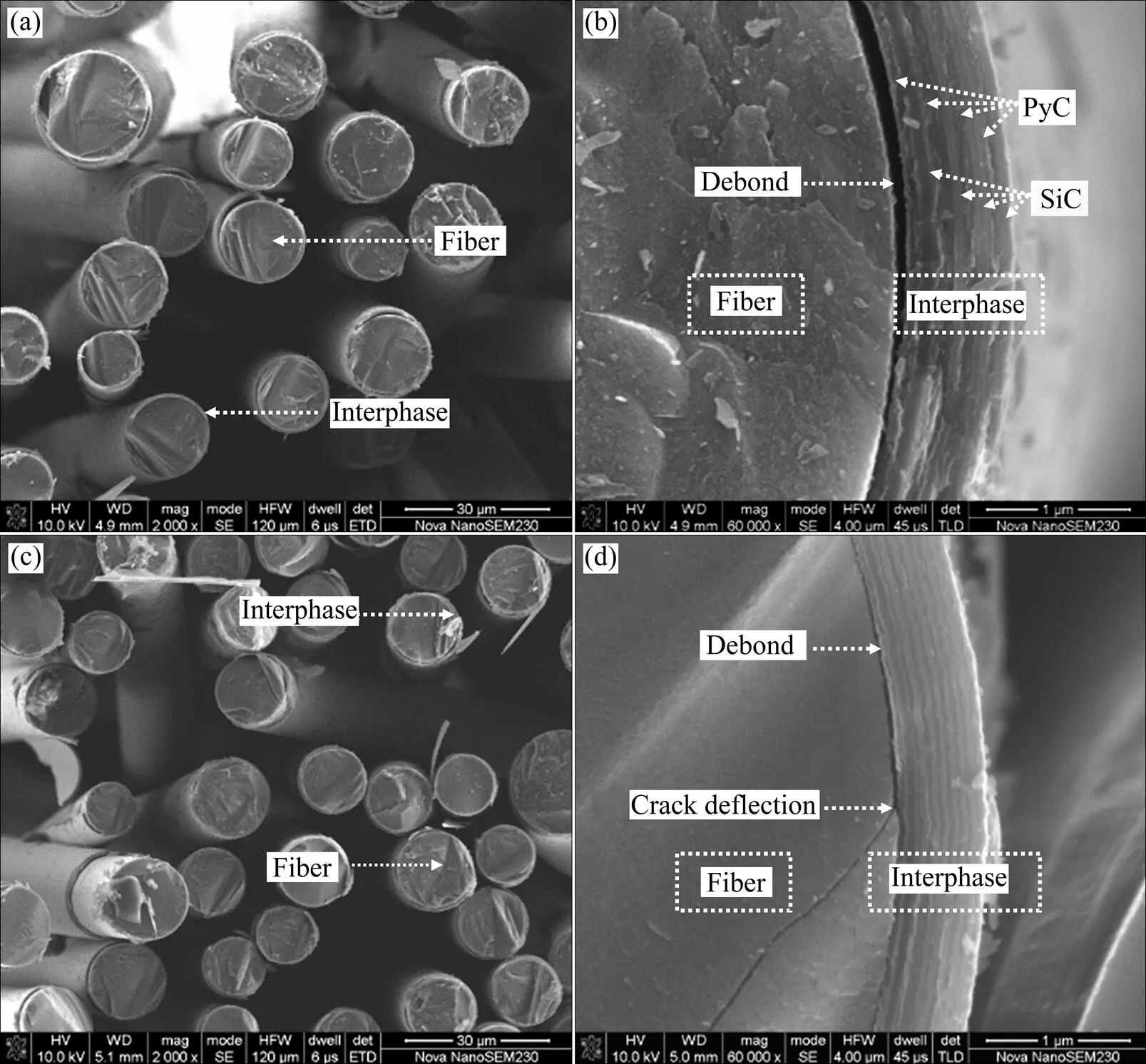

图3为(PyC/SiC)n多层界面SEM微观形貌。由图3可知,(PyC/SiC)4和(PyC/SiC)8多层界面在纤维束内沉积均匀,PyC和SiC亚层单层的厚度都比较均匀,界面特征明显,可观察到明显的亚层界面结构。此外,在图中可观察到界面在纤维截断处有剥落和脱粘的情况,说明界面的存在能为基体裂纹扩展提供偏转路径,改善材料的断裂行为。

图4为SiCf/SiC Mini复合材料SEM微观形貌。由图4(a)可知,SiCf/SiC Mini复合材料已形成一个整体,纤维束外侧基体彼此连接形成闭孔,阻碍反应气体进一步对纤维束内部进行致密化。由图4(b)可知,在纤维和基体之间可观察到一个明显的界面层,且界面在不同纤维表面厚度均匀。此外,在纤维束内可观察到因纤维分布不均匀而形成的大孔,以及CVI致密化过程中,在纤维之间形成的不可避免的微小孔隙。

图3 (PyC/SiC)n多层界面SEM微观形貌

(a), (b) (PyC/SiC)4; (c), (d) (PyC/SiC)8

图4 SiCf/SiC Mini复合材料SEM微观形貌

Fig.4 SEM micrographs of SiCf/SiC minicomposites

2.2 SiCf/SiC Mini复合材料拉伸性能

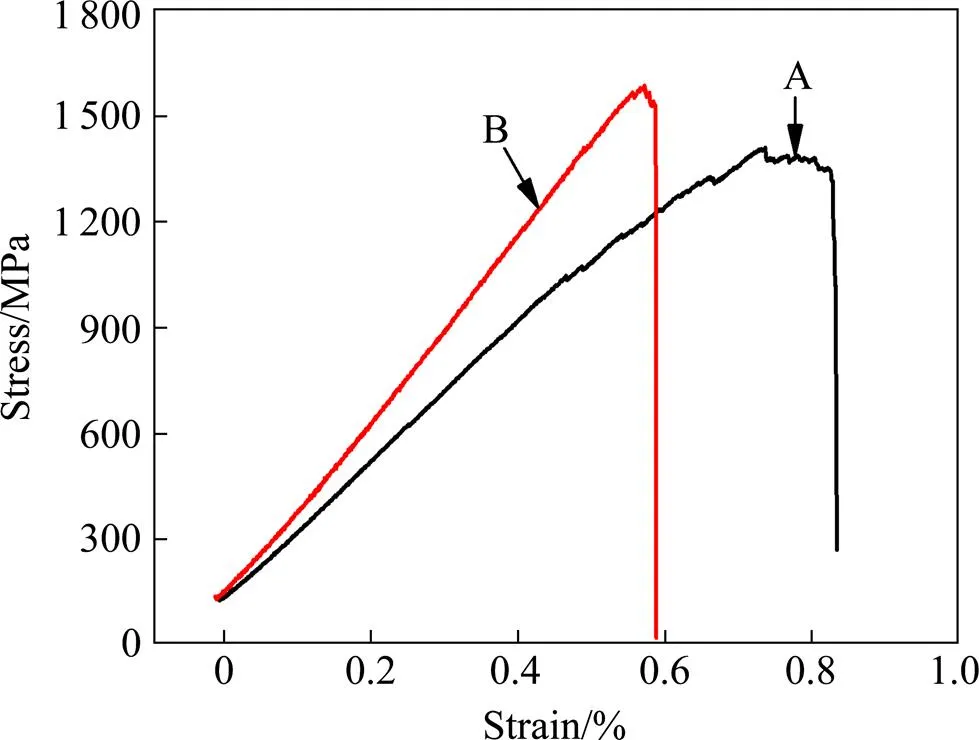

图5所示为SiC纤维束拉伸应力−应变曲线。由图5可知,A-SiCf纤维束拉伸应力和应变分别为1 400 MPa和0.82%,相对应的拉伸模量为190 GPa,拉伸曲线可分为线性拉伸和假塑性拉伸阶段。B-SiCf纤维束拉伸应力和应变分别为1 650 MPa和0.59%,相对应的拉伸模量为310 GPa,拉伸曲线为明显的脆性断裂曲线。对比两种纤维的拉伸曲线可知,A-SiCf纤维束虽然拉伸强度相对低,但韧性相对较好;B-SiCf纤维束由于纤维结晶度高、晶粒相对粗大,虽然拉伸强度大,但韧性较差,呈明显脆性断裂。

图5 SiC纤维束拉伸应力−应变曲线

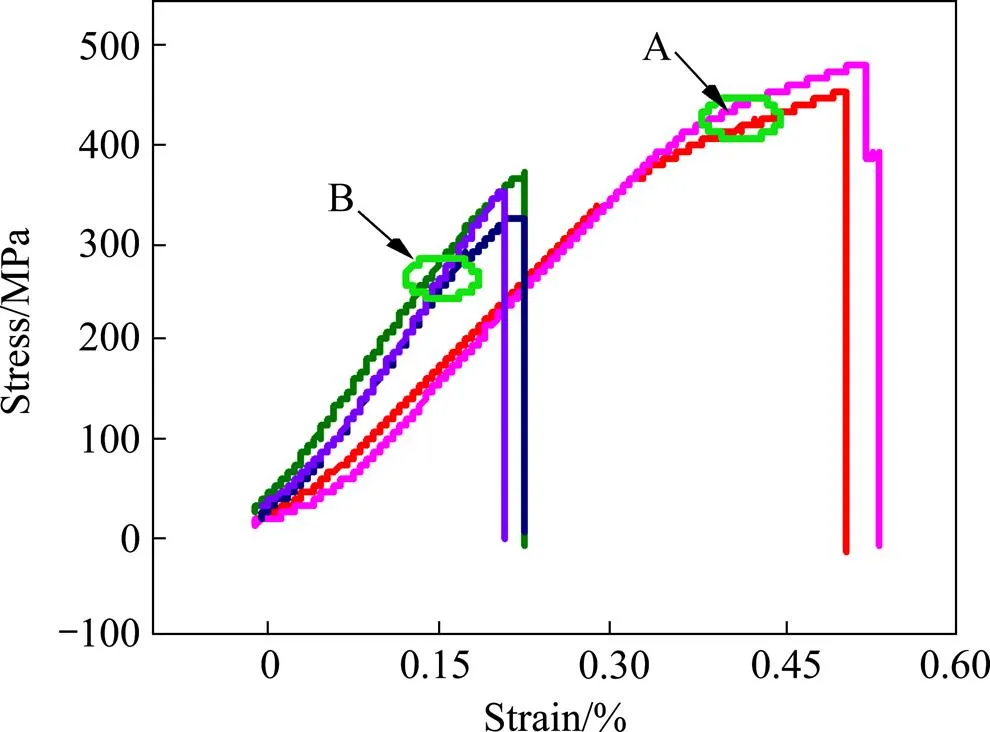

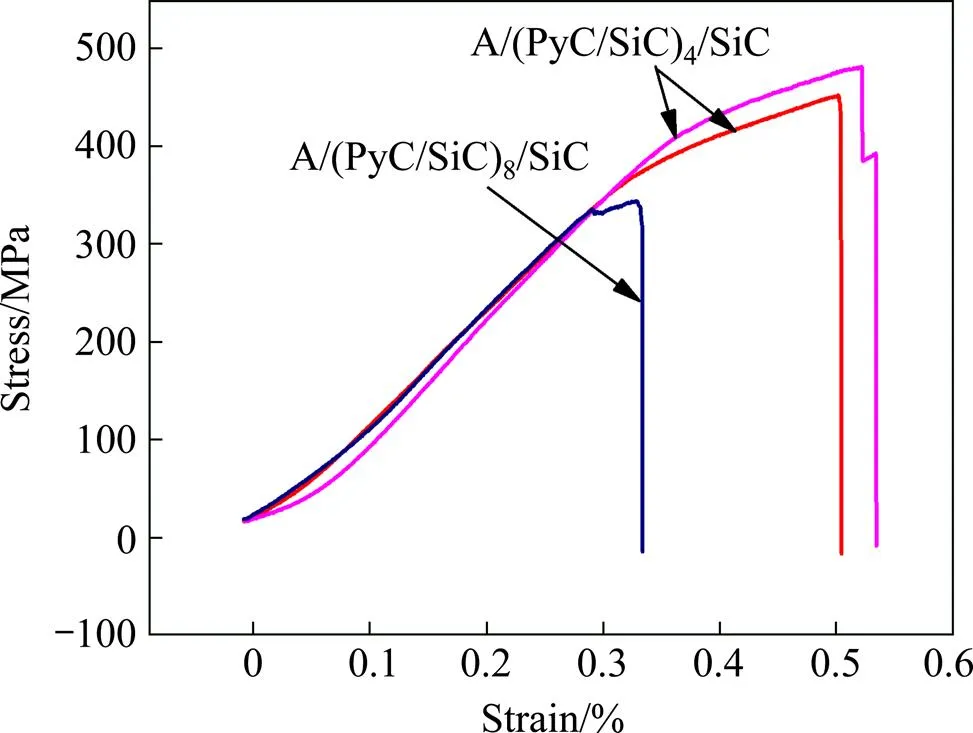

图6为A/(PyC/SiC)4/SiC和B/(PyC/SiC)4/SiC Mini复合材料的拉伸应力−应变曲线。由图6可知,根据基体裂纹产生与否,可将SiCf/SiC Mini复合材料的拉伸应力−应变曲线分为线性拉伸阶段和非线性拉伸阶段。在拉伸应变为0.30%左右时,A/(PyC/SiC)4/SiC Mini复合材料的基体裂纹开始产生,在最终断裂时,拉伸应力和应变分别为(466±15) MPa和(0.519± 0.015)%,拉伸过程中存在明显的应力缓慢上升的非线性拉伸阶段。在拉伸应变为0.17%时,B/(PyC/SiC)4/SiC Mini复合材料的基体裂纹开始产生,最终断裂时的拉伸应力和应变分别为(350±20) MPa和(0.219± 0.010)%。通过对比以上两类Mini复合材料拉伸应力−应变曲线,不难发现,B/(PyC/SiC)4/SiC 具有更大的拉伸模量,断裂方式更倾向于脆性断裂。B/(PyC/SiC)4/ SiC基体裂纹产生时的拉伸应变和最终断裂时拉伸应变明显小于A/(PyC/SiC)4/SiC。综上可得,基体裂纹的产生主要与拉伸应力相关,基体开裂时和拉伸断裂时的应变受增强纤维种类的影响很大,复合材料基体开裂应变小于纤维断裂应变。

图6 A/(PyC/SiC)4/SiC和B/(PyC/SiC)4/SiC Mini复合材料拉伸应力−应变曲线

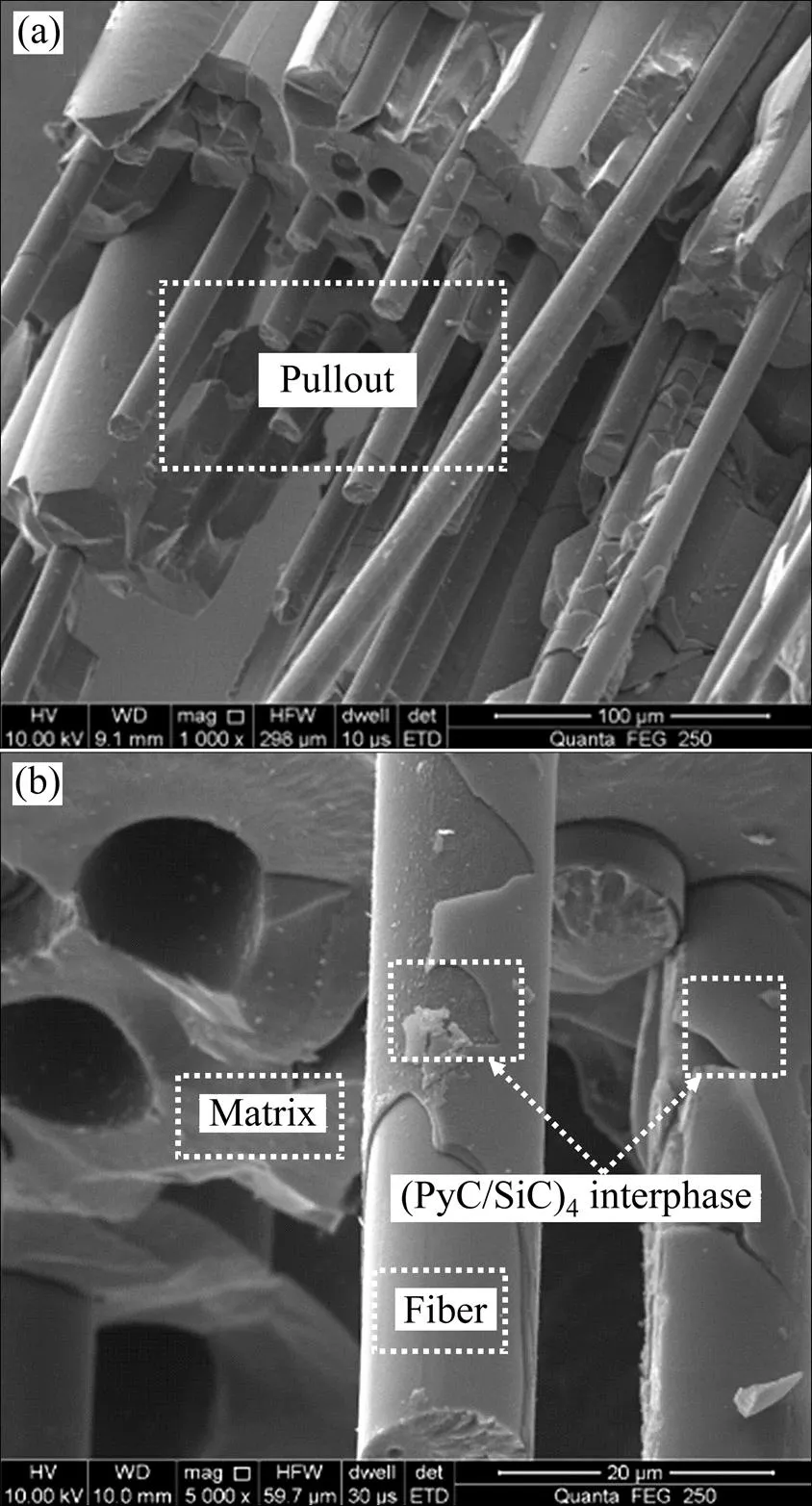

图7为A/(PyC/SiC)4/SiC Mini复合材料拉伸断口形貌。由图7(a)可知,纤维束断口处有大量纤维拔出和纤维拔出的孔洞,说明基体裂纹扩展到界面处时发生了偏转。由图7(b)可知,纤维表面可观察到由于裂纹在界面处发生多次偏转形成的残余界面。究其原因,是因为(PyC/SiC)4多层界面作为PyC和SiC的交替多层界面。A-SiCf纤维中由于富余碳的存在,A-SiCf纤维与首层PyC界面的结合强度大于PyC亚层与SiC亚层界面之间的结合强度。同时,SiC亚层界面作为与基体相结合的最末层界面,由于都为CVI SiC,彼此之间的热膨胀系数相同,物理相容性和化学相容性很好,结合强度大于多层界面亚层之间的结合强度。在随后的拉伸过程中,随拉伸应力增大,界面脱粘和裂纹偏转优先发生在结合强度最弱的多层界面亚层之间,因此纤维表面会存在残留界面。结合拉伸曲线和拉伸断口可知,界面的存在不仅在拉伸前期能阻碍基体微裂纹的扩展,而且基体裂纹在界面处的偏转和界面的多次脱粘能缓解裂纹尖端处的应力集中,防止纤维增强体的早期失效,充分发挥纤维的增韧增强作用,提高SiCf/SiC Mini复合材料拉伸性能。

图7 A/(PyC/SiC)4/SiC Mini复合材料拉伸断口SEM形貌

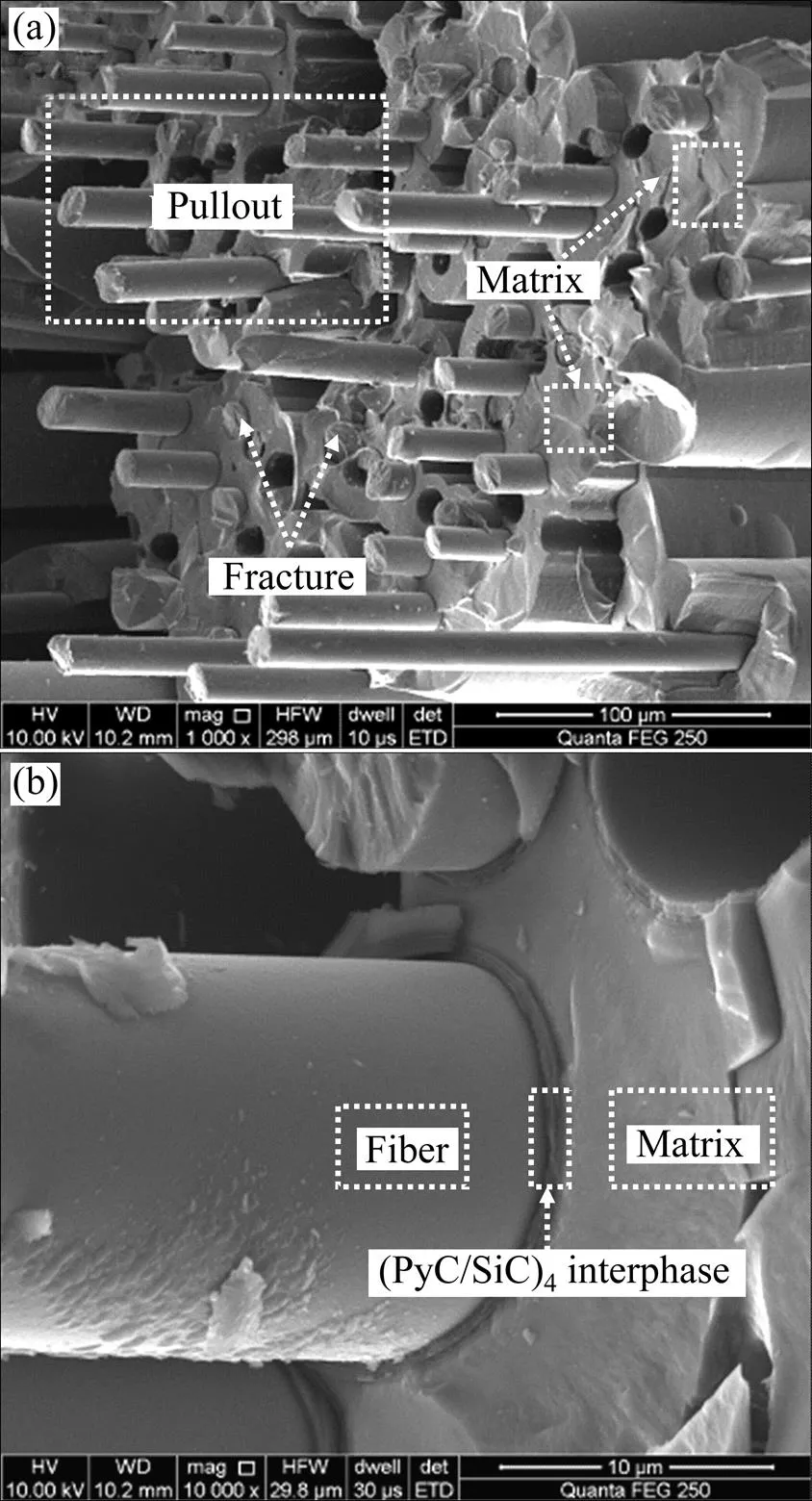

图8为B/(PyC/SiC)4/SiC Mini复合材料拉伸断口形貌。由图8(a)可知,在拉伸断口处有纤维拔出,但拔出长度相对较短。由图8(b)可知,基体裂纹扩展至界面处时直接穿透界面到达纤维表面,并没有在界面处发生多次偏转和脱粘。究其原因主要是B-SiCf为近化学计量比纤维,结晶度高,在首层PyC与B-SiCf纤维的界面结合处由于点阵不匹配引起结合强度低,加上纤维热膨胀系数相对大,热膨胀引起的压缩应力小。首层PyC与纤维之间的结合强度降低,并小于界面亚层之间的结合强度,界面脱粘优先在纤维表面处发生。在随后的拉伸过程中,由于纤维表面粗糙度大,纤维与界面之间存在机械咬合,会减小界面处的剪切应力,阻碍界面脱粘来缓解应力集中。

结合拉伸曲线和拉伸断口可知,虽然纤维本身拉伸模量大,纤维表面与界面之间应力大,但纤维表面粗糙引起界面和纤维之间的机械咬合阻碍了界面的脱粘过程,且加大了纤维拔出的难度,拉伸引起的应力集中不能得到有效缓解,造成Mini复合材料断裂应变小,断裂倾向于脆性断裂。

图8 B/(PyC/SiC)4/SiC Mini复合材料拉伸断口SEM形貌及放大图(b)

图9为A/(PyC/SiC)4/SiC和A/(PyC/SiC)8/SiC Mini复合材料的拉伸应力应变曲线。由图9可知,A/(PyC/ SiC)8/SiC Mini复合材料在基体裂纹开始产生时的拉伸应力和应变分别为310 MPa和0.290%,最终断裂时的拉伸应力和应变分别为(330±10) MPa和(0.330± 0.032)%。A/(PyC/SiC)4/SiC与A/(PyC/SiC)8/SiC Mini复合材料裂纹产生时的应力和应变相差不大,即使用过程中的比例极限强度相当,但A(PyC/SiC)8/SiC Mini复合材料的最终拉伸应力和应变均较A(PyC/ SiC)4/SiC Mini有很大程度的降低;表明该复合材料在使用过程中所能承受的变形量小、裂纹密度低,综合力学性能相对较差。

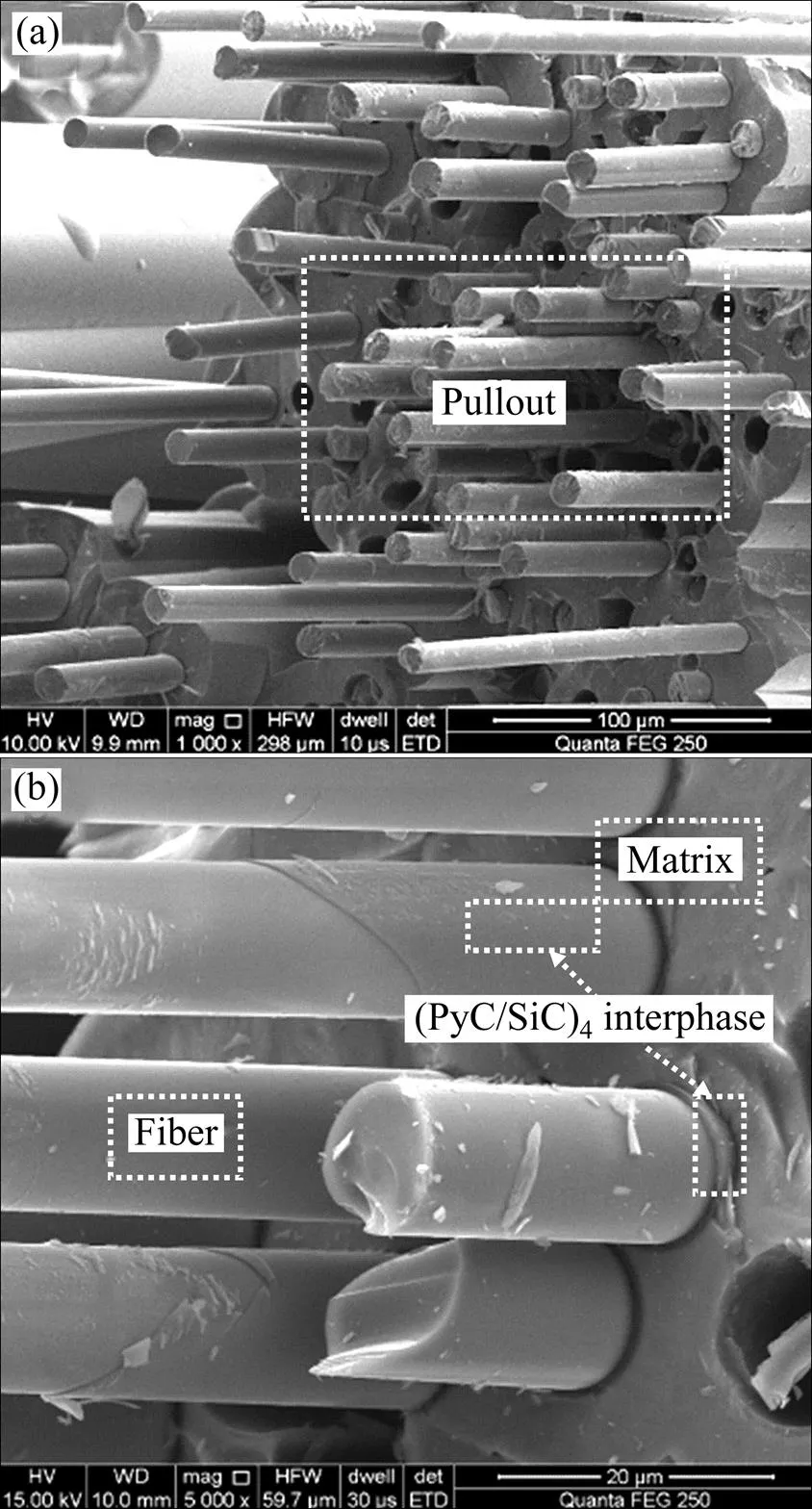

图10为A/(PyC/SiC)8/SiC Mini复合材料拉伸断口形貌。由图10(a)可知,在断口处有大量纤维拔出,且拔出纤维表面可观察到首层界面残屑;由图10(b)可知,基体裂纹扩展至纤维界面处时,除极少部分在亚层间发生了偏转外,大部分没有在界面亚层内发生多次偏转而是直接穿透界面到达纤维表面。(PyC/SiC)8多层界面亚层厚度减小,由热膨胀系数不匹配引起的残余应力减小,增强了各个亚层之间的结合强度,首层PyC与纤维的结合强度在一定程度上被减弱。界面优先在PyC与纤维界面处脱粘。

图9 A/(PyC/SiC)4/SiC和A/(PyC/SiC)8/SiC Mini复合材料拉伸应力−应变曲线

图10 A/(PyC/SiC)8/SiC Mini复合材料拉伸断口SEM形貌

结合拉伸曲线和断口形貌可知,A/(PyC/SiC)8/SiC Mini复合材料基体裂纹在界面亚层中几乎没有发生多次的偏转和脱粘,且纤维与界面结合强度大,拉伸引起的应力集中并没有得到充分缓解,导致其非线性拉伸阶段较短,与A/(PyC/SiC)4/SiC Mini复合材料相比,A/(PyC/SiC)8/SiC Mini复合材料最终拉伸断裂时的应力和应变有较大幅降低。

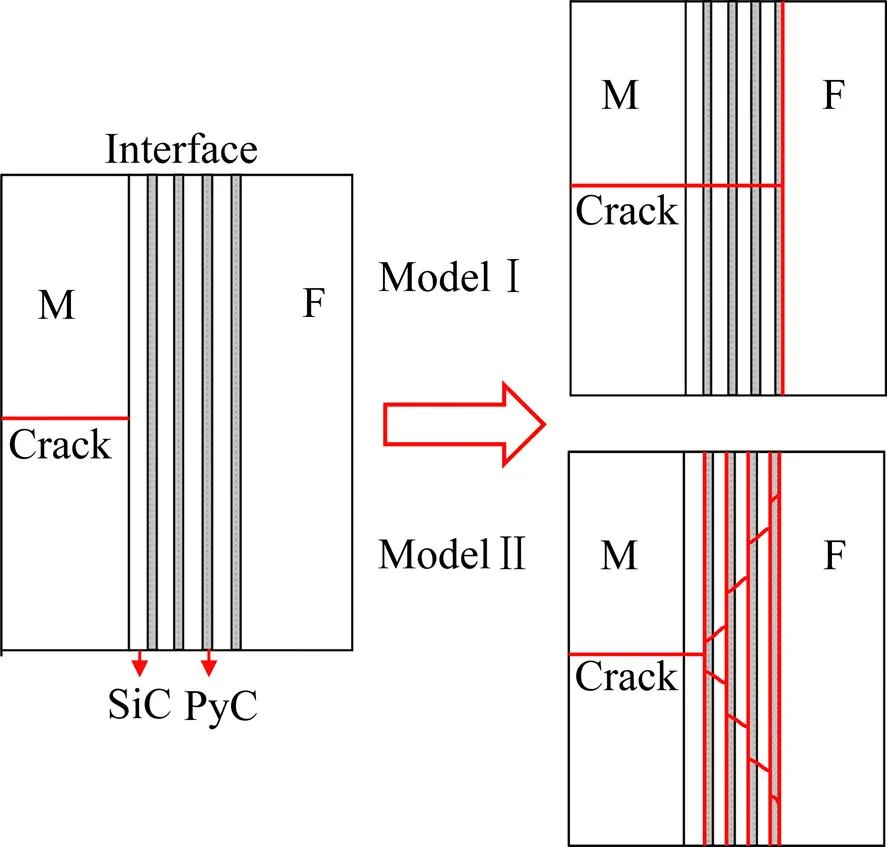

2.3 SiCf/SiC Mini复合材料拉伸断裂机制

由于增强纤维种类、界面类型以及界面亚层厚度的不同,界面各个结合处的结合强度也会有所不同,根据上述分析可知,裂纹在SiCf/SiC Mini复合材料界面处会呈现出两种不同的扩展方式。根据裂纹在界面处扩展方式的不同,提出了如图11所示的断裂机制模型。如图所示,当基体裂纹在界面亚层之间不发生偏转或发生少量偏转时,裂纹就会以图11中ModelⅠ的方式进行扩展,在这种模式中,裂纹尖端的应力不能得到有效缓解,并随着拉伸的进行,应力集中会进一步加剧,引起材料断裂。当基体裂纹在界面亚层之间发生多次偏转时,裂纹扩展就会以图11中ModelⅡ方式进行;在这种模式中,裂纹尖端的应力得到有效缓解,随着裂纹在亚层中的扩展和偏转,基体、界面和纤维之间发生脱粘,产生更多的界面能,缓解裂纹尖端的应力集中,可更为有效地改善Mini复合材料的拉伸性能。

A/(PyC/SiC)4/SiC Mini复合材料中采用的A-SiCf纤维,表面光滑、拉伸模量相对小,并且界面亚层相对较厚,界面亚层之间的结合强度最弱,在界面处不仅能发生基体裂纹的多次偏转和扩展,而且基体与界面、界面亚层、界面和纤维之间能发生多次脱粘,形成如图11中ModelⅡ的扩展方式。在首次偏转之后剩余的界面和纤维仍可看成为Mini复合材料,随着拉伸过程的进行,会多次出现裂纹的萌生、扩展、偏转和界面脱粘的过程,产生更多的界面能,有效缓解材料中的应力集中,从而充分发挥界面和纤维的增韧增强作用。因此A/(PyC/SiC)4/SiC Mini复合材料拉伸性能最为优越。

B/(PyC/SiC)4/SiC Mini复合材料采用的近化学计量比B-SiCf纤维,在首层PyC与纤维的界面结合处由于点阵不匹配引起结合强度低,加上纤维热膨胀系数相对大,热膨胀引起的压缩应力小。首层PyC亚层界面与纤维之间的结合强度降低,并小于界面亚层之间的结合强度,界面脱粘优先在纤维表面处发生。综上所述,当基体裂纹扩展至界面处时,裂纹偏转和界面脱粘优先在纤维表面进行,从而形成如图11中所示ModelⅠ断裂机制模型。当裂纹扩展到界面和纤维结合处时,虽然界面结合强度小,拉伸模量大会引起界面处更大的应力会促进界面的脱粘,但由于纤维表面粗糙度大,界面与纤维之间的机械咬合会大幅减小界面处剪切应力,阻碍界面的脱粘,不能充分发挥界面和纤维增韧增强的作用。最终断裂时断裂应变远小于A/(PyC/SiC)4/SiC Mini复合材料。

图11 SiCf/SiC Mini复合材料断裂机制模型

A/(PyC/SiC)8/SiC Mini复合材料界面的亚层厚度为30 nm和45 nm,小于A/(PyC/SiC)4/SiC Mini复合材料的90 nm和100 nm。界面亚层厚度小,热膨胀系数不匹配所引起的残余热应力小,界面亚层之间的界面结合强度增强,且大于纤维与基体的结合强度。当基体裂纹扩展至纤维界面处时,界面亚层之间结合强度高,基体裂纹在界面处扩展时几乎不能在界面亚层之间发生偏转,直接穿透界面层在纤维表面处脱粘,裂纹扩展呈现如图12所示的ModelⅠ断裂机制模型。此外,界面亚层厚度的减少也会引起纤维与界面结合强度的上升。因此,虽然拉伸引起的应力集中在纤维处的偏转过程中有一定的缓解,但缓解程度有限,最终不能很好发挥界面和纤维增强增韧作用,导致材料过早断裂。

3 结论

1) 致密化的SiCf/SiC Mini复合材料为一个整体,在纤维和基体结合处可观察到明显的界面层,界面亚层结构明显且厚度均匀;

2) A/(PyC/SiC)4/SiC、B/(PyC/SiC)4/SiC、A/(PyC/ SiC)8/SiC三种SiCf/SiC Mini复合材料的最大拉伸强度分别达到466,350和330 MPa,最终拉伸应变分别达到0.519%,0.219%和0.330%。

3) 拉伸断口随着纤维种类或界面类型的不同,纤维拔出长度和断口形貌有所差异。其中A/(PyC/SiC)4/ SiC以ModelⅡ断裂机制发生断裂,B/(PyC/SiC)4/SiC 和A/(PyC/SiC)8/SiC以ModelⅠ断裂机制发生断裂。

[1] KATOH Y, SNEAD L L, JR C H H, et al. Current status and recent research achievements in SiC/SiC composites[J]. Journal of Nuclear Materials, 2014, 455(1/3): 387−397.

[2] NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science & Technology, 2004, 64(2): 155−170.

[3] JONES R H, GIANCARLI L, HASEGAWA A, et al. Promise and challenges of SiCf/SiC composites for fusion energy applications[J]. Journal of Nuclear Materials, 2002, 307(3): 1057−1072.

[4] SOMMERS A, WANG Q, HAN X, et al. Ceramics and ceramic matrix composites for heat exchangers in advanced thermal systems—A review[J]. Applied Thermal Engineering, 2010, 30(11): 1277−1291.

[5] 周新贵. SiC/SiC复合材料研究现状[J]. 功能材料信息, 2010, 7(5/6): 21−25. ZHOU Xingui. Research status of SiC/SiC Composites[J]. Functional Material Information, 2010, 7(5/6): 21−25.

[6] IVEKOVIC A, NOVAK S, DRAZIC G, et al. Current status and prospects of SiCf/SiC for fusion structural applications[J]. Journal of the European Ceramic Society, 2013, 33(10): 1577−1589.

[7] ZHOU Y, ZHOU W C, LUO F, et al. Effects of dip-coated BN interphase on mechanical properties of SiCf/SiC composites prepared by CVI process[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1400−1406.

[8] ZENG F H, XIONG X, LI Guogong, et al. Microstructure and mechanical properties of 3D fine-woven punctured C/C composites with PyC/SiC/TaC interphases[C]// 2009 Frontier Symposium of China Postductors on Materrials Science, 2009.

[9] RAPAUD O, JACQUES S, DI-MURRO H, et al. SiC/SiC minicomposites with (PyC/TiC), interphases processed by pressure-pulsed reactive CVI[J]. Journal of Materials Science, 2004, 39(1): 173−180.

[10] 肖鹏, 熊翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667−674. XIAO Peng, XIONG Xiang, ZHANG Hongbo, et al. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667−674.

[11] 孟志新, 成来飞, 刘善华, 等. PyC层对SiC纤维束及MiniSiC/SiC复合材料拉伸性能和强度分布的影响[J]. 材料导报, 2011, 25(16): 5−7. MENG Zhixin, CHENG Laifei, LIU Shanqi, et al. Effect of PyC layer on tensile properties and strength distribution of SiC fiber bundless and Mini SiC/SiC composite[J]. Materials Review, 2011, 25(16): 5−7.

[12] CHATEAU C, GELEBART L, BORNERT M, et al. In situ X-ray microtomography characterization of damage in SiC/SiC minicomposites[J]. Composites Science and Technology, 2011, 71(6): 916−924.

[13] BERTRAND S, PAILLER R, LAMON J. Influence of strong fiber/coating interfaces on the mechanical behavior and lifetime of Hi-Nicalon/(PyC/SiC)n/SiC minicomposites[J]. Journal of the American Ceramic Society, 2001, 84(4): 787−794.

[14] BERTRAND S, FORIO P, PAILLER R, et al. Hi-Nicalon/SiC Minicomposites with (pyrocarbon/SiC)nanoscale multilayered interphases[J]. Journal of the American Ceramic Society, 1999, 82(9): 2465−2473.

[15] BERTRAND S, DROILLARD C, PAILLER R, et al. TEM structure of (PyC/SiC), multilayered interphases in SiC/SiC composites[J]. Journal of the European Ceramic Society, 2000, 20(1): 1−13.

[16] BUET E, SAUDER C, SORNIN D, et al. Influence of surface fibre properties and textural organization of a pyrocarbon interphase on the interfacial shear stress of SiC/SiC minicomposites reinforced with Hi-Nicalon S and Tyranno SA3 fibres[J]. Journal of the European Ceramic Society, 2014, 34(2): 179-188.

[17] ALMANSOURA, MAILLET E, RAMASAMY S, et al. Effect of fiber content on single tow SiC minicomposite mechanical and damage properties using acoustic emission[J]. Journal of the European Ceramic Society, 2015, 35(13): 3389−3399.

[18] SAUDER C, BRUSSON A, LAMON J. Influence of interface characteristics on the mechanical properties of Hi-Nicalon type- S or Tyranno-SA3 Fiber-Reinforced SiC/SiC minicomposites[J]. International Journal of Applied Ceramic Technology, 2010, 7(3):291–303.

[19] NASLAIN R, LAMON J, PAILLER R, et al. Micro/ minicomposites: a useful approach to the design and development of non-oxide CMCs[J]. Composites Part A Applied Science & Manufacturing, 1999, 30(4): 537−54.

Preparation and tensile behavior of SiCf/SiC minicomposites with (PyC/SiC)multilayered interphases

YANG Ping1, ZHANG Ruiqian2, LI Yue1, CHEN Zhaoke1, HE Zhongbei2, LIU Guiliang2, FU Daogui2, SUN Wei1, WANG Yalei1, XIONG Xiang1

(1. Key Laboratory of Lightweight, High Strength Structural Materials, Powder Metallurgy Research Institute, Central South University, Changsha 410083, China;2. Reactor Fuel and Materials Laboratory, Nuclear Power Institute of China, Chengdu 610213, China)

(PyC/SiC)4or (PyC/SiC)8multi-layer interphases were introduced into two types of SiC fiber bundles by CVI method and further densified with SiC to obtain SiCf/SiC minicomposites. The effects of fiber types and interface types on mechanical properties and fracture mechanism of SiCf/SiC minicomposites were studied. The results show that, the densified SiCf/SiC minicomposite is a whole. In the minicomposites, a clear interface layer with an uniform thickness can be observed between fiber and matrix. The maximum tensile strength of A/(PyC/SiC)4/SiC, B/(PyC/SiC)4/SiC and A/(PyC/SiC)8/SiC minicomposites are 466, 350 and 330 MPa respectively, with the ultimate tensile strain of 0.519%, 0.219% and 0.330%, respectively. In addition, the fracture morphologies of minicomposites and the length of pull-out fiber with different types of reinforced fiber and interface are quite different, indicated a different fracture mode. The A/(PyC/SiC)4/SiC fractures in Model Ⅱ, B/(PyC/SiC)4/SiC and A/(PyC/SiC)8/SiC fracture in ModelⅠ.

(PyC/SiC)multilayered interphases; SiCf/SiC minicomposites; tensile strength; elongation; fracture mechanism

TF141.16

A

1673-0224(2018)06-553-09

反应堆燃料及材料重点实验室基金

2018−03−14;

2018−04−27

张瑞谦,研究员,博士。电话:13084448564;E-mail: zhang_ruiqian@126.com; 陈招科,副研究员,博士。电话:13187015470;E-mail: chenzhaoke2008@csu.edu.cn

(编辑 高海燕)