TiC粒度及分散性对Mo合金组织与抗拉强度的影响

陈季勇,范景莲,成会朝

TiC粒度及分散性对Mo合金组织与抗拉强度的影响

陈季勇,范景莲,成会朝

(中南大学 粉末冶金研究院,长沙 410083)

在金属Mo粉中分别添加粒度为0.5 μm的超细TiC和粒度为0.05 μm的纳米TiC粉末,含量(质量分数)均为6%,采用粉末冶金法制备Mo-TiC合金,研究TiC的粒度及分散性对Mo-TiC合金组织与抗拉强度的影响。结果表明:与添加超细TiC相比,添加纳米TiC对合金的抗拉强度提升较大,组织晶粒得到细化,在1950℃烧结时,Mo-纳米TiC合金的抗拉强度达到515 MPa,比Mo-超细TiC合金的最高抗拉强度提高30%以上,但存在纳米TiC在基体中团聚的问题。添加有机物作为分散剂后,Mo基体内的TiC团聚体由类球形转变成长条形,并有部分纳米TiC得到充分分散,且合金的晶粒进一步细化,强度提高,在1 850 ℃烧结的材料的抗拉强度达到615 MPa。

Mo-TiC合金;TiC粒度;团聚;有机分散剂;抗拉强度

金属钼具有熔点高(2 620 ℃)、强度大、硬度高、抗磨损、耐腐蚀、导热导电性能好、高温蠕变率低、热膨胀系数低以及抗热震性能好等一系列优异性能,在航空航天、国防、核工业、电子、冶金等高温领域中得到广泛应用[1−5]。随着航空航天等领域的发展,对于钼合金的性能要求日益提高。然而纯钼存在再结晶温度低、脆性大等缺点,制约了钼合金的应用。在Mo合金中添加第二相是提高钼合金力学性能的重要途径之一,在断裂过程中当裂纹遇到第二相颗粒时,裂纹发生偏转,从而提高材料的力学性能[6−9]。TiC具有高熔点(3 140 ℃)、高硬度及高弹性模量等特点,广泛用于制造金属陶瓷、高温合金和硬质合金等材料,是一种理想的二次相颗粒。范景莲等[10]研究发现,添加微量TiC后Mo的性能明显提升,同时其断裂模式由穿晶解理和韧窝断裂的混合模式转变为韧窝断裂。卢明园等[11]研究发现在Mo中添加TiC,基体中形成第二相颗粒,可阻止晶粒长大,并且随TiC含量增加,晶粒细化程度提高。另有研究表明添加TiC可使Mo的韧脆转变温度降低,室温力学性能提高,并提高钼的再结晶温度,减少辐照产生的缺陷[12−15]。然而TiC颗粒存在易于长大等问题,同时对于TiC粒度对Mo合金性能的影响研究较少。纳米颗粒相比于微米颗粒具有更高的比表面积与表面能,这使得纳米TiC颗粒在制备与使用过程中极易发生团聚,无法充分发挥纳米粉末的优势。本文作者分别以Mo-超细TiC,Mo-纳米TiC,Mo-纳米TiC(添加有机分散剂)3种混合粉末制备Mo-TiC合金,研究TiC粒度以及分散剂对合金组织及性能的影响。对于研究Mo-TiC合金的制备与性能改性具有指导意义。

1 实验

1.1 钼合金制备

实验原料:钼粉,平均粒度为3.3 μm;超细TiC粉末,平均粒度为0.5 μm;纳米TiC粉末,平均粒度为0.05 μm。在Mo粉中分别加入超细TiC粉与纳米TiC粉,TiC粉的添加量(质量分数)均为6%,用PEG 1000作为分散剂,与不锈钢球一起,以酒精为介质在行星球磨机上混合5 h。将球磨后的粉末干燥后,用25T油压机在350 MPa压力下压制成工字型拉伸样,于氢气气氛下烧结,烧结温度为1 800~2 000 ℃,保温时间为2 h,得到Mo-6TiC合金。为了研究粉末分散性对合金性能的影响,另外在Mo-纳米TiC混合粉末中添加PEG1000分散剂,采用相同工艺制备Mo-TiC合金。

1.2 性能测试

采用Instron-8802型力学试验机测定Mo-TiC合金的室温抗拉强度;用JSM-5600LV型扫描电镜观察合金断口形貌,并采用EDS能谱进行选区或定点分析。依次采用不同目数的砂纸对合金样品进行水磨,并用金刚石抛光膏对其表面抛光,制成金相试样,然后用双氧水和氨水配制腐蚀剂,在Leica MeF3A型金相显微镜下观察腐蚀后的显微组织。

2 结果与讨论

2.1 TiC粒度的影响

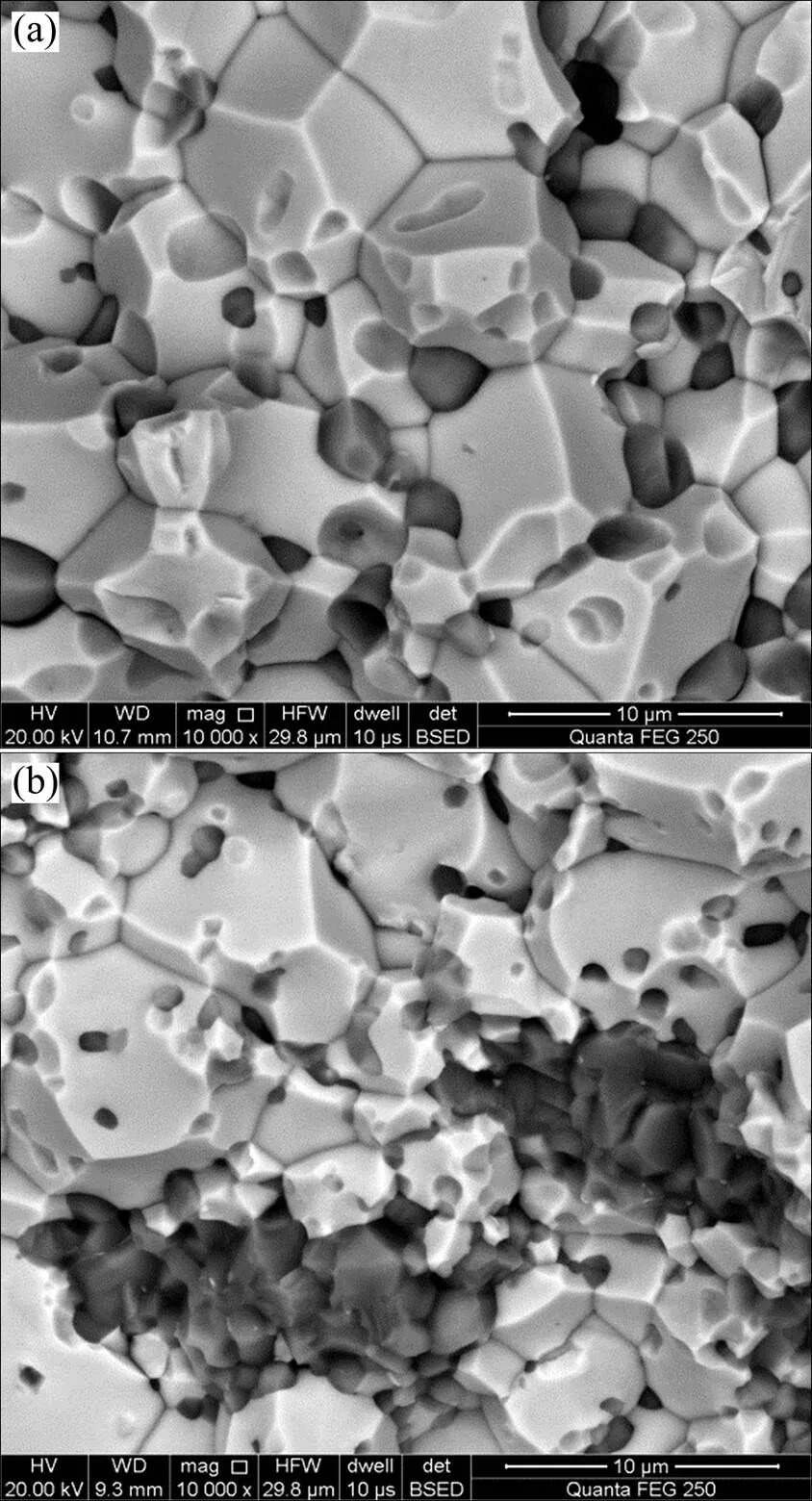

图1所示为Mo-TiC合金断口的SEM形貌。可见添加超细TiC的合金,基体晶粒大小基本一致;添加纳米TiC的合金存在二次相颗粒聚集的现象,部分分散于基体中的二次相颗粒比添加超细TiC的合金中的二次相颗粒更加细小。在二次相粒子聚集体周围的基体晶粒非常细小,而远离二次相粒子聚集区的基体晶粒较大,与添加超细TiC的合金晶粒尺寸相近。

图1 分别采用超细TiC和纳米TiC制备的Mo-TiC合金断口SEM形貌

晶界在遇到二次相颗粒时,一旦晶界迁移的驱动力大于二次相颗粒产生的阻力,晶界将吞噬这些二次相颗粒而使晶粒长大。Mo-纳米TiC合金由于存在二次相颗粒团聚现象,使得基体内的TiC浓度不均匀。与二次相粒子聚集体周围相比,在远离聚集体的地方,TiC浓度较低,并且TiC尺寸较小,对于晶界迁移产生的阻力较小,晶界容易吞噬二次相颗粒而使得晶粒长大。相反地,在TiC团聚体周围的基体晶粒较细小。

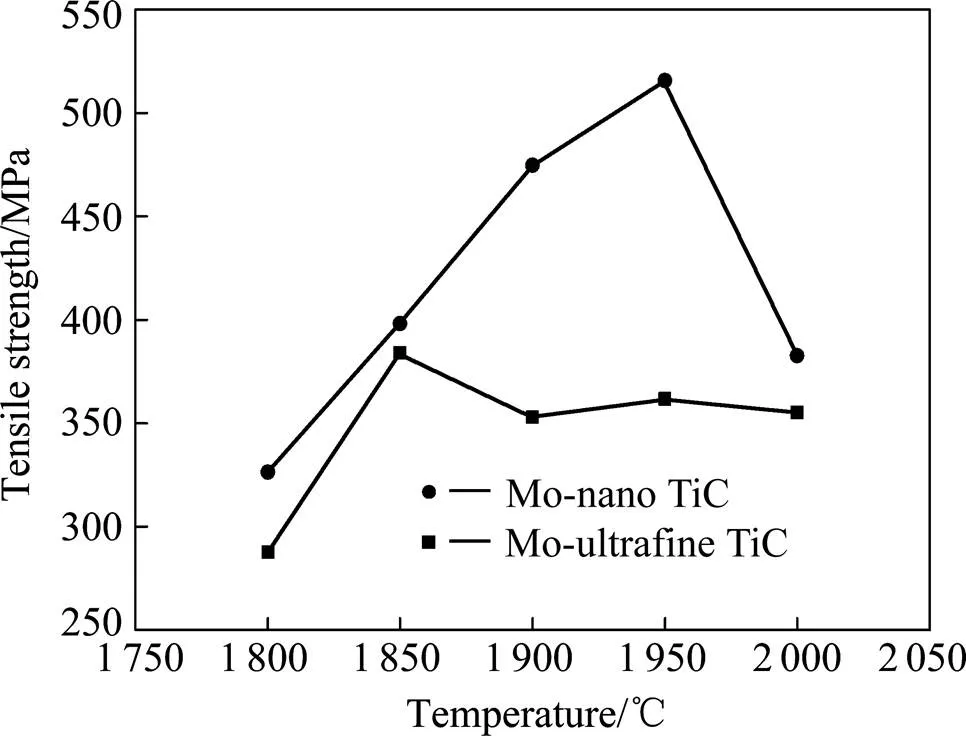

图2所示为分别采用超细TiC和纳米TiC制备的Mo-TiC合金抗拉强度随烧结温度的变化。可以看出Mo-纳米TiC合金的强度明显高于Mo-超细TiC合金的强度。当烧结温度达到1 950 ℃时,Mo-纳米TiC的抗拉强度达到515 MPa,比Mo-超细TiC合金的最高抗拉强度384 MPa提高30%以上。这是由于纳米TiC具有很高的烧结活性,使得TiC团聚体之间、TiC与Mo基体之间都获得较高的结合强度,从而提高合金的抗拉强度。另外,TiC通过细晶强化和弥散强化提高Mo的性能。对于弥散强化而言,二次相颗粒越细小,弥散强化效果越好,因此纳米TiC颗粒的强化作用更加明显。但该合金的抗拉强度达到最大值后,随烧结温度进一步升高,由于晶粒长大而下降。采用超细TiC制备Mo-TiC合金时,TiC的烧结活性相对较差,烧结温度较低时,二次相颗粒与基体的结合较差,易在应力作用下产生裂纹,因此合金强度低,而烧结温度较高时,Mo晶粒长大而使合金强度降低。

图2 采用不同粒度TiC制备的Mo-TiC合金抗拉强度随烧结温度的变化

2.2 添加有机分散剂的影响

2.2.1 纳米TiC的团聚

图3所示为添加有机分散剂后制备的Mo-纳米TiC合金的断口形貌。可见纳米TiC得到较好的分散,仍存在部分TiC团聚的现象,团聚体形貌由类球形转变成长条形。在纳米TiC充分分散的区域,晶界的迁移受到大量TiC颗粒的阻碍,晶粒大大细化。由于纳米颗粒具有很高的表面能,颗粒表面的原子极易与其它原子结合,并且范德华力与颗粒的直径成反比,因而纳米粒子具有较强的范德华力,所以纳米粒子容易出现团聚现象。添加的非离子型分散剂吸附在纳米团聚体表面,通过产生熵斥力使团聚体从微裂纹处发生破碎,从而进行解团聚;并且有机分散剂能减少毛细管吸附力,同时其分子链在介质中充分伸展,在颗粒表面形成一层吸附层,产生的空间位阻效应能有效地阻止分散后的颗粒相互聚集。因此,添加的有机分散剂可起到减少TiC团聚的作用。团聚体破碎后其内部的TiC向介质中扩散,团聚体外部吸附于分散剂的分子链上,并在烧结后形成长条形的团聚体。

图3 添加有机分散剂后的Mo-纳米TiC合金断口SEM形貌

图3中部分纳米TiC充分分散的区域明显观察到裂纹的偏转与扩展。添加有机分散剂后,分散在基体中的纳米TiC颗粒数量大大增加,使得钼合金中出现部分超细晶区。有研究指出,细小弥散的第二相颗粒可以钝化微裂纹;第二相粒子使变形更加均匀,缩短滑移面的有效长度,减少位错堆积,同时由于大量位错被钉扎于晶内或强滑移带内,使得晶界以及强滑移带上的位错数量大大减少,从而延缓沿晶微裂纹的产生。另外,当钉扎位错造成的应力集中过大时,会在第二相与基体的结合界面形成微裂纹,使得应力得到释放并且使裂纹尖端钝化,达到阻碍沿晶裂纹形成和扩展的作用[16−17]。

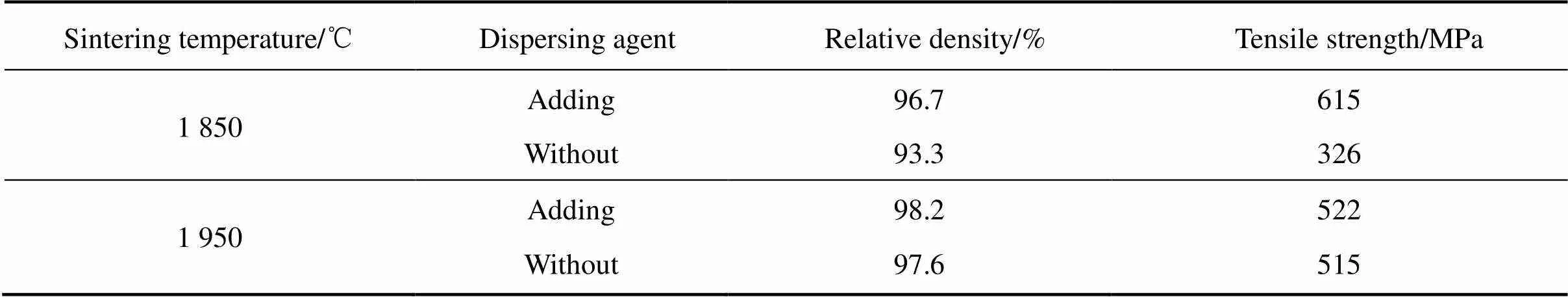

表1所列为分散剂对Mo-纳米TiC合金相对密度与抗拉强度的影响。可以看出添加有机分散剂后合金的抗拉强度进一步提高,在烧结温度为1 850 ℃时Mo-纳米TiC合金的抗拉强度达到615 MPa,较未添加有机分散剂的Mo-纳米TiC合金的最高抗拉强度提高将近20%。添加有机分散剂使纳米TiC团聚问题得到改善,纳米粉末的烧结活性高的优势使得合金获得较高的相对密度(96.7%)。

表1 分散剂对Mo-纳米TiC合金性能的影响

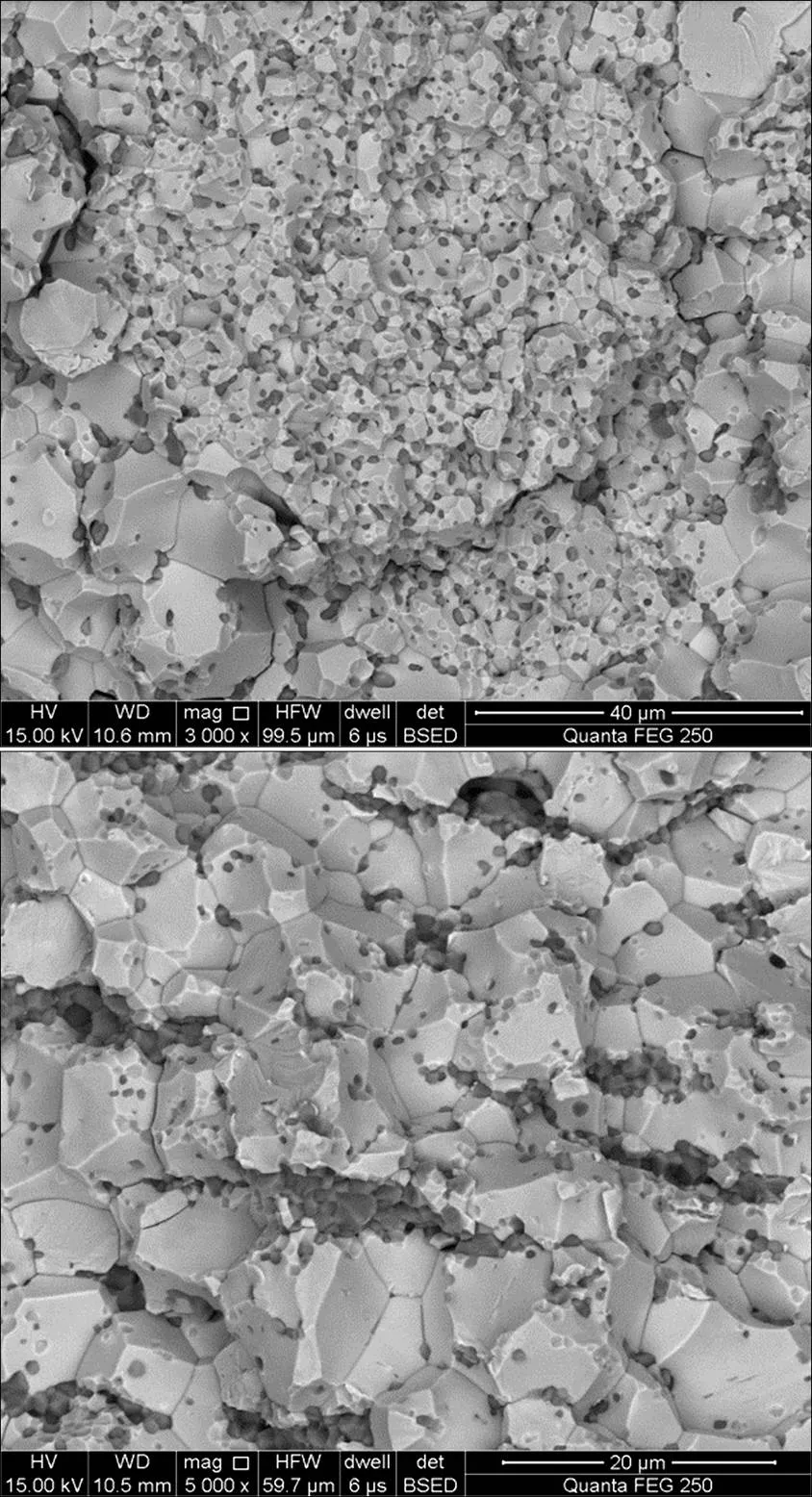

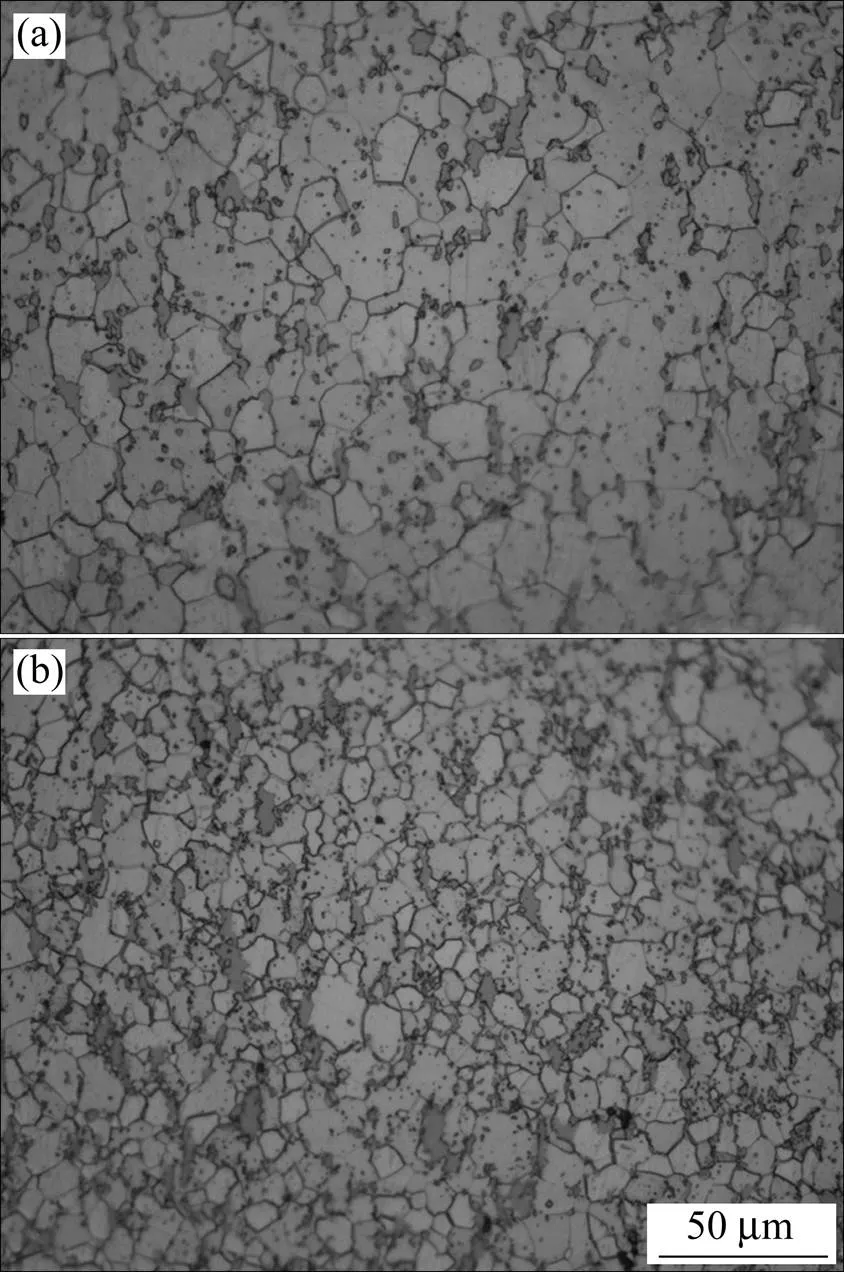

图4 有机分散剂对Mo-纳米TiC合金金相组织的影响

(a) Without organic dispersant; (b) Adding organic dispersant

添加有机分散剂后,弥散分布在基体中的纳米TiC数量增加,起到了更好的弥散强化作用,使得合金抗拉强度提高。同时TiC颗粒与Mo基体间的烧结比TiC颗粒之间的烧结更易进行,分散后的纳米TiC颗粒充分发挥其烧结活性大的优点,降低了合金的烧结温度。

2.2.2 合金晶粒度

图4所示为添加有机分散剂与未添加分散剂的Mo-纳米TiC合金金相组织。可以明显看出添加分散剂以后,纳米TiC更好地发挥了细化晶粒的作用,使得基体的晶粒明显细化。说明有机分散剂使得纳米TiC团聚体得到分散,TiC浓度大大提高,晶界迁移时受到的阻力增加,晶粒长大受到阻碍,从而获得更细小的晶粒。同时大量细小的二次相颗粒被晶界吞噬,成为晶粒内二次相颗粒,如图6(b)中晶界内的大量黑色质点。

3 结论

1) 在金属Mo中添加不同粒度的TiC颗粒制备Mo-6%TiC合金,相较于超细TiC,纳米TiC虽然存在团聚的问题,但仍然可通过促进烧结以及弥散强化和阻碍晶界迁移的作用,使得Mo-TiC合金的力学性能更加优异。1 950 ℃烧结时,Mo-纳米TiC合金的抗拉强度达到515 MPa,比Mo-超细TiC合金的最高抗拉强度(384 MPa)提高30%以上。

2) 添加有机分散剂后,Mo基体内的TiC团聚体由类球形转变成长条形,并有部分纳米TiC得到充分分散,合金晶粒细化,Mo-纳米TiC合金的强度提高。1 850 ℃烧结的Mo-纳米TiC合金的抗拉强度达到615 MPa。

[1] 向铁根. 钼冶金[M]. 长沙: 中南大学出版社, 2009: 1−23. XIANG Tiegeng. Molybdenum Metallurgy[M]. Changsha: Central South University Press, 2009: 1−23.

[2] 成会朝, 范景莲, 刘涛, 等. TZM钼合金制备技术及研究进展[J]. 中国钼业, 2008, 32(6): 40−45. CHENG Huichao, FAN Jinlian, LIU Tao, et al. Preparation technology and research progress of TZM molybdenum alloy[J]. China Molybdenum Industry, 2008, 32(6): 40−45.

[3] 张久兴, 刘燕琴, 刘丹敏, 等. 微量La2O3对钼的韧化作用[J].中国有色金属学报, 2004, 14(1): 13−17. ZHANG Jiuxing, LIU Yanqin, LIU Danmin, et al. The toughening effect of trace La2O3on molybdenum[J]. Chinese Journal of Nonferrous Metals, 2004, 14(1): 13−17.

[4] 王东辉, 袁晓波, 李中奎, 等. 钼及钼合金研究与应用进展[J].中国材料进展, 2006, 25(12): 1−7. WANG Donghui, YUAN Xiaobo, LI Zhongkui, et al. Progress of research and application for Mo metal and its alloys[J]. Materials China, 2006, 25(12): 1−7.

[5] 曹维成, 刘静, 任宜霞. 掺杂不同微量元素对钼材性能的影响[J]. 中国材料进展, 2006, 25(8): 29−32. CHAO Weicheng, LIU Jing, REN Yixia. Influence of different trace elements on the properties of molybdenum[J]. China Material Exhibition, 2006, 25(8): 29−32.

[6] MROTZEK T, HOOFHNANN A, MARTIN U. Hardening mechanisms and recrystallization behaviour of several molybdenum alloys[J]. International Journal of Refractory Metals & Hard Materials, 2006, 24(4): 298−305.

[7] KURISHITA H, KITSUNAI Y, HIRAOKA Y, et al. Development of molybdenum alloy with high toughness at low temperatures[J]. Metals Transactions, 1996, 37(1): 89−97.

[8] 李大成,卜春阳, 赵宝华, 等. 掺杂镧钼丝组织和性能[J]. 中国钼业, 2006, 30(1): 39−41. LI Dacheng, BU Yangchun, ZHAO Baohua, et al. Doped lanthanum molybdenum wire and properties[J]. China Molybdenum Industry, 2006, 30(1): 39−41.

[9] 杨晓青, 贺跃辉, 罗振中, 等. 掺杂La对钼组织和性能的影响[J]. 中国材料进展, 2006, 25(3): 30−33. YANG Xiaoqing, HEYuehui, LUO Zhenzhong, et al. Effects of doping La on microstructure and properties of molybdenum[J]. Materials in China, 2006, 25(3): 30−33.

[10] 范景莲, 钱昭, 成会朝, 等. 微量TiC/ZrC对TZM合金室温及高温性能与组织的影响[J]. 稀有金属材料与工程, 2013, 42(4): 853−856. FAN Jinlian, QIAN Zhao, CHENG Huichao, et al. Effect of micro TiC/ZrC on the properties and microstructure of TZM alloy at room temperature and high temperature[J]. Rare Metal Materials and Engineering, 2013, 42(4): 853−856.

[11] 卢明园, 范景莲, 成会朝, 等. TiC的添加对Mo-Ti合金性能与组织结构的影响[J]. 稀有金属材料与工程, 2010, 39(6): 985−988. LI Mingyuan, FAN Jinlian, CHENG Huichao, et al. Effects of TiC addition on the properties and microstructure of Mo-Ti alloy[J]. Rare Metal Materials and Engineering, 2010, 39(6): 985−988.

[12] SINGHB N, EVANS J H, HORSEWELL A, et al. Microstructure and mechanical behaviour of TZM and Mo-5% Re alloys irradiated with fission neutrons[J]. Journal of Nuclear Materials, 1995, 223(2): 95−102.

[13] KURISHITA H, KITSUMAI Y, SHIAYAMA T, et al. Development of Mo alloys with improved resistance to embrittlement by recrystallization and irradiation[J]. Journal of Nuclear Materials, 1996, 233/237(1): 557−564.

[14] KITSUNAI Y, KURISHITA H, NARUI M, et al. Effect of neutron irradiation on low temperature toughness of TiC-dispersed molybdenum alloys[J]. Journal of Nuclear Materials, 1996, 239(1): 253−260.

[15] KURISHITA H, ASAYAMA M, TOKUNAGA O, et al. Effect of TiC addition on the intergranular brittleness in molybdenum[J]. Materials Transactions, 2007, 30(12): 1009−1015.

[16] 张久兴, 姚草根. 掺杂复合稀土氧化物的钼的组织与性能[J].稀土, 1999, 20(5): 22−26. ZHANG Jiuxing, YAO Caogen. Microstructure and properties of molybdenum doped with rare earth oxides[J]. Rare Earth, 1999, 20(5): 22−26.

[17] 谭望, 陈畅, 汪明朴, 等. 不同因素对钼及钼合金塑脆性能影响的研[J]. 材料导报, 2007, 21(8): 80−83. TAN Wang, CHEN Chang, WANG Mingpu, et al. Influence of different factors on the brittleness and properties of molybdenum and molybdenum alloys[J]. Materials Review, 2007, 21(8): 80−83.

Effects of particle size and dispersion of TiC on the microstructure and tensile strength of Mo alloy

CHEN Jiyong, FAN Jinlian, CHENG Huichao

(Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

Two Mo-TiC alloys with TiC mass fraction of 6% were prepared by powder metallurgy using ultrafine TiC powder with a particle size of 0.5 μm and a nanometer TiC powder with a particle size of 0.05 μm as raw materials. The effects of particle size and dispersion of TiC on the microstructures and tensile strength of Mo-TiC alloys were studied. The results show that, compared to the addition of ultrafine TiC powder, the addition of nanometer TiC powder has a significant improvement on the tensile strength of the alloy, but because the agglomeration of nano TiC powder in the matrix. When sintered at 1 950 ℃, the tensile strength of Mo-nano TiC alloy reaches 515 MPa, which is more than 30% higher than that of Moultrafine TiC alloy. After adding organic compound as a dispersant, the TiC aggregates in the Mo base are transformed from the spheroid to elongated shape, and some of the nanoscale TiC are fully dispersed the alloy grain is further refined and the strength of the alloy is improved. The tensile strength of the material sintered at 1 850 ℃ reaches 615 MPa.

Mo-TiC alloy; TiC granularity; agglomeration; organic dispersant; tensile strength

TG146.412

A

1673-0224(2018)06-614-05

2018−03−28;

2018−05−11

范景莲,教授,博士。电话:13974870592;E-mail: fjl@csu.edu.cn

(编辑 汤金芝)