谈分层分析法在工程施工中的应用

李霄罡

(长治市建筑工程总公司,山西长治 046000)

1 分层分析法概述

分层分析法(Stratification)也称分类法或分组法,是一种对现场调查取得的数据进行分类、整理、汇总和分析的方法。由于造成工程质量波动的因素涉及气候、施工工艺、原材料质量、施工人员水平、机械影响等诸多方面,收集得到的数据具有复杂性和综合性,因此使用分层分析法对取得的数据资料进行分门别类的整理和分析,从而找到造成工程质量波动的真正原因以及变化的规律。

2 分层分析法步骤及使用要点

中国质量协会发布的T/CAQ 10201—2016质量管理小组活动准则中将分层分析法的使用划分为6个步骤:

1)明确需要解决的问题及需要什么样的数据资料;

2)根据质量问题本身的特性,正确选择和确定数据分层的标志;

3)收集到足够且能确实反映质量问题的数据;

4)根据分层标志对数据进行分层;

5)将分层后的数据按层归类并画出分层归类图;

6)对分层后的数据进行进一步分析。

在我们以往的质量控制过程中,对数据的收集也会进行分门别类,然后对所收集到的数据进行进一步的筛选,选出与控制要点相关的数据进行分析,最终找出影响工程质量的各种因素加以控制。但是,数据收集过程中不可避免的会收集到冗余或是只收集对控制目标有利的数据,这样往往会对质量波动原因分析造成一定的错误判断,从而导致质量管理工作效率不同程度的降低。

为了避免以上各类问题的出现,提高工作效率,加强质量控制的准确、有效、及时性,分层分析法的使用尤为重要。分层分析法的使用要点基本分为以下三个方面:

1)在数据收集之前明确分层,有目标性的去收集数据。

收集数据的目的是为了解决问题,如果收集到的数据与预测需解决的问题不相关,那么收集工作就没有任何意义。因此在收集数据之前,就应明确分层标识,提高收集工作的针对性。

在收集数据的时候,要注意收集数据的客观性、可比性、时间性和全面性。客观性,就是不能只收集、挑选对自己有利的数据,收集的数据应该是事物真实情况的反映;可比性,包含纵向对比和横向对比,是指收集的数据不但要纵向反映质量控制点问题改进前后的变化情况,为采取对策的有效性提供依据,也需要横向对比与相关规范标准以及相关方要求的差距;时间性,收集能真实反映现状的近期数据,有利于效果检查的对比;全面性,就是既需参考以前已有记录的数据,还需结合现场所收集的数据的情况,两者结合应用,以便掌握问题的实质。

2)分层的标识尽可能多。

为了防止片面、极端的看待问题,也为了防止出现“经验主义”,在分层分析时,尽可能多角度尝试予以分层,从不同侧面反映不同层面的问题。

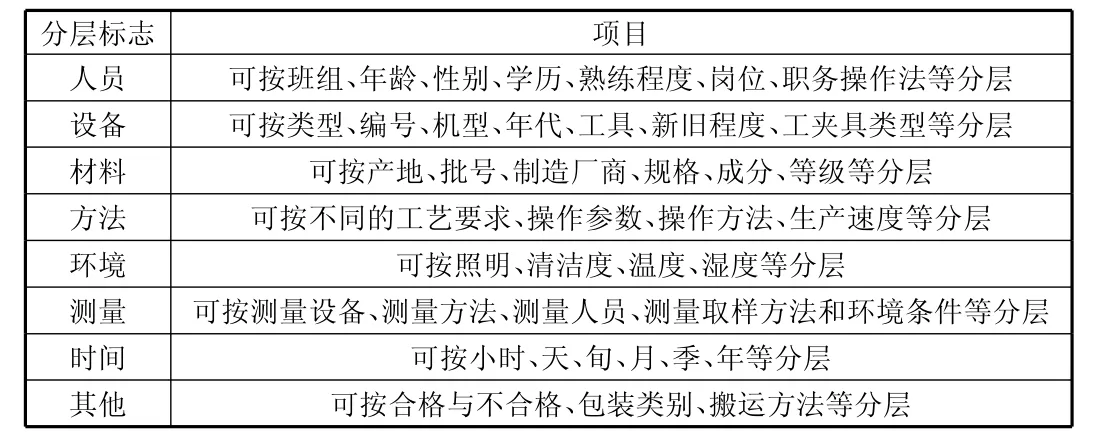

分层分析法应用原则是同一层内的数据波动幅度要尽可能小,而层次间的差别却要尽可能大,否则难以起到分类和汇总的作用;分层分析法应用的关键是划分层次的层次标志选择要适当,并尽可能地与产生工程质量波动的原因相一致,见表1。

表1 常用分层标志表

3)与其他统计技术、工具的结合使用。

在质量要点控制、分析过程中,分层分析法可以单独使用,也可以与其他统计方法结合使用,产生更为实用的活动技术方法,如分层排列图法、分层散步图法、分层控制图法、分层直方图法等。采用各种统计手段可以使所分析的问题排列更加清晰,更加具有可对比性,给工作带来非常直观的改变。

3 实用案例

新标准实施后,我公司首次在屯留县金威家园小区1号~6号楼工程施工总进行质量管理小组活动,其中参加公司内部及省、国家级QC成果发布的成果名称为《提高预埋管件一次施工合格率》,获2018年度省一等奖、国家级二等奖,其余成果均未参与发布,除上述获奖成果外,在混凝土工程质量、钢筋施工质量等控制方面也取得了一定的进步。

案例一:

在以《提高预埋管件一次施工合格率》为课题的QC小组活动中,针对预埋套管施工过程中出现的质量问题进行了现场调查,共调查了600个点,其中不合格点数88个,小组针对不合格点展开了分层分析:

小组首先针对工程使用的UPVC材质柔性套管和现场制作的刚性套管进行分类分析汇总,刚性套管不合格点数88点,柔性套管不合格点数2点。刚性套管不合格比列占94%,是导致预埋套管安装质量出现问题的主要因素。

接下来,小组就刚性预埋套管,按照穿墙套管,穿楼板套管及穿梁套管三种不同类型进行了分层分析:穿楼板套管不合格点数49点,穿墙套管不合格点数31点,穿梁套管不合格点数6点。刚性穿楼板套管及穿墙套管不合格占总不合格项的93%,所以小组继续对穿刚性楼板套管及穿墙套管存在的质量问题分别进行分析。

小组成员首先针对刚性穿楼板预埋套管存在的质量问题进行分析汇总:1)位置偏差34点;2)长度偏差5点;3)套管漏埋3点;4)套管堵塞3点;5)管径错误2点;6)其他2点。“位置偏差”是造成刚性穿楼板预埋套管安装一次合格率低的主要原因,不合格频数为34点,频率69.4%。

小组成员接下来针对刚性穿墙预埋套管存在质量问题的进行分析汇总:1)长度偏差22点;2)位置偏差3点;3)套管漏埋3点;4)其他3点。“长度偏差”是造成刚性穿墙预埋套管安装一次合格率低的主要原因,不合格频数为22点,频率达71%。

小组依据现场调查取得的数据,通过分层法进行了深入的分析,最终找到了影响预埋套管安装质量的两个症结:刚性穿楼板套管“位置偏差”及刚性穿墙套管“长度偏差”,为下一步设定目标提供了依据,也为找到造成这些症结的主要原因打下了基础。

案例二:

在通过采集施工现场及相关方的数据解决问题之外,我们也采取了收集其他施工现场数据与本方对比的办法,解决了一些质量问题。

在针对混凝土问题的质量控制中,我们针对混凝土出厂、运输、进场、浇筑、成品保护五个环节分别进行数据收集,并进行详细的分层、对比,及时找出混凝土出现质量问题波动的影响因素,并加以控制。

2017年7月进行的某层混凝土施工后,发现浇筑楼层有一区域混凝土产生泌水现象,其余浇筑范围均无此情况发生,针对这个问题我们对所收集的数据进行排查,根据浇筑时间划定范围,该处共浇筑18 m3混凝土,为同一盘料,我们从以下几个方面同时做出分析:

1)对该盘装料的车次空车重量及满载重量数据进行提取,发现出厂到进场期间并未发生明显变化;然后对装车前的坍落度及进场后的坍落度进行对比,虽无明显损失,坍落度数据临近出厂偏差最大值,但是并未超出设计要求范围,排除运输途中加水搅拌的可能。

2)楼层泌水区域浇筑时间前半小时曾下雨,施工工地与混凝土搅拌站均处降水区域。该次降雨时短量大,但浇筑时间发生在雨停后,由此产生两种可能,其一是模板上可能存在积水影响混凝土质量,二是混凝土骨料中含水量增加未及时调整用水量影响混凝土拌合质量。

抽查数据显示,搅拌站对该次混凝土拌合用水量并未作出调整,施工现场浇筑楼层模板也存在少量积水,这两者均列为影响因素。

3)同一时间段同一盘混凝土供应施工工地三家,经过我们联系调查,发现除一家浇筑部位为柱,暂未发现泌水情况,另一家浇筑梁板,也存在轻度泌水,经过调查泌水部位浇筑时间与我方泌水部位浇筑时间吻合,该施工现场位于长治市区,距离30 km左右,同一时间并未降雨。

根据以上分析,两个施工工地所处不同区域,降水并未全部覆盖,模板积水不是主要影响因素;混凝土搅拌站所处位置为降雨区域,基本可以确定主要影响因素来自于拌制阶段。

经过我们进一步进行分析,拌制用水量未调整,降雨时短量大,骨料外层含水量增加较多,拌制时总用水量增加,结合所使用的聚羧酸减水剂拌合用水量增加会产生混凝土成品泌水这一特性,与混凝土供货方技术部门基本确定这一原因是造成泌水的主要原因,模板积水虽有影响,但主要影响成型质量,并不是本次问题的主要影响因素。

4 结语

通过案例表明,分层分析法运用得当,不仅会极大提高现状调查阶段的有效性,也会使找到的症结更具针对性。它为我们提供了一种科学的分析和思考方法,让我们在处理一些工程质量或者其他方面的问题时不再仅凭经验去判断,而是运用科学的统计方法揭示数据的变化规律,从而更好的去抓住本质,做到有的放矢,以达到前期预防问题发生、过程控制产品质量以及质量持续改进的目的。