钢筋混凝土排污管道中硫酸根离子的扩散规律研究

宋建玲

(胜利油田石油化工总厂基建工程管理中心,山东东营 257000)

0 引言

城市排污管道系统是城市基础设施的重要组成部分,承担着生活污水、工业污水以及雨水的收集和运输的任务。常见的排污管道主要以钢筋混凝土材质为主,内部环境恶劣,污水中腐蚀因素众多,如酸碱度、硫酸盐以及游离的二氧化碳和溶解氧等。周富春[1]研究表明在污水中硫酸根离子是最主要的腐蚀因素。硫酸根离子的扩散不但破坏了管壁密实度,加速保护层开裂和腐蚀介质的扩散,还会造成钢筋锈蚀,严重降低管道使用寿命。管道一旦破坏,极易造成污水泄露,路面塌陷,严重污染生态环境,危害群众的身心健康。因此,研究硫酸根离子的扩散对于认识排污管道的耐久性必不可少。

1 硫酸盐来源

市政管道内的污水除少量为处理后的工业废水直接排放外,主要为城镇居民日常生活产生的生活污水,其中有机质众多。在污水流动时,质量较重的物质沉积后形成底部淤泥层。管内潮湿的环境,加上淤泥层中丰富的营养物质给微生物提供了适宜的生存环境。Thistlethwayte提出了一个广为接受的排污管道内硫循环模型[2],如图1所示。在厌氧条件下,淤泥层内含硫有机物被分解,释放出硫化氢气体(H2S)。释放的H2S气体进入上部未充水的空间,与管壁相接触。在管壁表面吸附的微生物膜作用下,H2S发生氧化还原反应,形成硫酸根离子。硫酸根离子进入污水环境后,侵蚀混凝土管壁。

图1 排污管道内硫元素的循环示意图

2 侵蚀理论探究

2.1 化学机理

硫酸盐侵蚀机理复杂,这主要是由于硫酸盐与混凝土水化产物反应的生成物体积膨胀,造成孔隙率的变化进而影响硫酸根离子的扩散速率,而且不同浓度的硫酸盐会与水泥水化产物发生不同的化学反应[3]。当硫酸根离子浓度低于1 000 mg/L,反应最终产物只有钙矾石(),当浓度高于8 000 mg/L,反应最终产物只有石膏(CSH2),当浓度在两者之中时,两种反应产物均会存在。但在持续流动的污水环境中,硫酸根离子浓度会稳定在1 000 mg/L以下的较低水平。因此,钙矾石是排污管道受硫酸盐侵蚀的主要产物。

钙矾石的生成是多次反应生成的,主要过程分为两个阶段[4]:

1)石膏的生成:硫酸根离子侵入混凝土内部后,先与混凝土水化产物氢氧化钙(CH)和水化硅酸钙(CSH)反应生成含有二水石膏(),化学反应式如下:

2)钙矾石的生成:生成的石膏与混凝土内的单硫型水化硫铝酸钙(C4ASH12)、铝酸三钙(C3A)和水化铝酸钙(C4AH13)等组分反应生成钙矾石(),化学反应式如下:

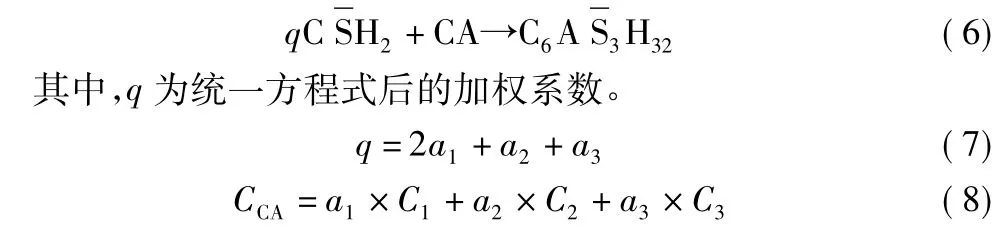

为使下文简化计算,此处将反应式(3)~式(5)以等效铝酸钙类物质(用CA来表示)与石膏反应的总方程式表示如下:

其中,a1,a2,a3分别为 C4ASH12,C3A 和 C4AH13的占总的铝酸钙类物质的比例;CC4为铝酸钙类物质的等效量浓度;C1,C2,C3为对应的物质的量浓度,mol/m3。

2.2 孔隙率演化

混凝土是由水泥、水和粗细骨料等构成的复合材料。混凝土孔隙决定它的材料性能,如强度、收缩和渗透性等都与其密切相关。在硫酸盐侵蚀混凝土的全过程中,由于水化作用和钙矾石膨胀型侵蚀破坏作用,孔隙率φ是时刻变化的。孔隙率随时间变化公式:

其中,φw为受水化作用影响的孔隙率变化;D(c,t)为损伤作用影响的孔隙率变化。

2.2.1 水化作用

水化作用是指水泥的主要矿物成分与水的化合作用。随着混凝土的不断水化,其内部结构越来越密实,孔隙度不断减小。水化作用影响的孔隙率φw为:

其中,fc为水泥在混凝土中的体积分数;W/C为水灰比;hα为水泥水化程度。

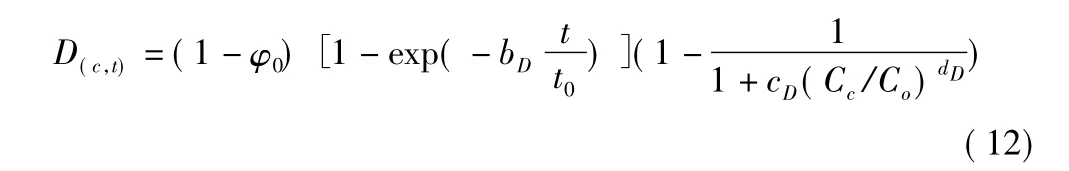

2.2.2 损伤作用

随着硫酸根离子逐渐侵蚀到混凝土内部,生成的膨胀产物钙矾石不断成核,结晶析出,导致混凝土内部损伤开裂。此处结合Sun C提出的混凝土损伤理论[4],损伤演化方程如下:

其中,φ0为初始孔隙率;t为侵蚀时间,s;bD,cD,dD为拟合参数,仅与水灰比有关。当 W/C=0.45 时,分别取为 1.743,6.752,3.819;Cc为侵蚀溶质的质量分数,与物质量浓度的转化关系为为无量纲参数,取为0.08;t为730 d(两0年)。

2.3 理论模型

近些年来,国内外学者都在菲克第二定律的基础上给出了不同的硫酸根离子侵蚀混凝土的模型。其中,Tixer[6]用扩散—反应法建立硫酸盐侵蚀模型,计算出数据得到大量文献实验结果的验证。因此,本文基于Tixer模型,结合离子扩散和力学损伤因素进行分析。扩散反应方程式如下:

其中,U为硫酸根离子浓度,mol/m3;x为侵蚀深度,mm;DU为扩散系数,m2/s;k为化学反应速率,m3/(mol·s)。

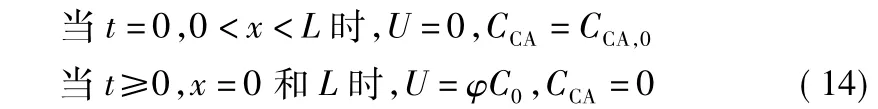

模型的初始条件和边界条件为:

其中,L为试件厚度,mm;CCA,0为混凝土内初始铝酸钙类物质的等效总浓度,mol/m3;C0为硫酸钠溶液的量浓度,mol/m3。

扩散系数反映了硫酸根离子在混凝土内扩散的速率,是与混凝土内孔隙度相关的函数。关系式如下:

其中,DS为硫酸根离子在混凝土孔隙溶液内的原始扩散系数。

3 案例分析

3.1 数值模拟

本文取某市市政排污管道为实例,利用COMSOL软件建模分析。如图2所示,管道简化为圆形筒装结构,内径为400 mm,管壁厚度为45 mm,假定内部污水为半充盈状态,对水下部分(以图中标识为例,沿管径方向侵蚀深度15 mm,25 mm,35 mm分别标注为A,B,C三点)进行分析。

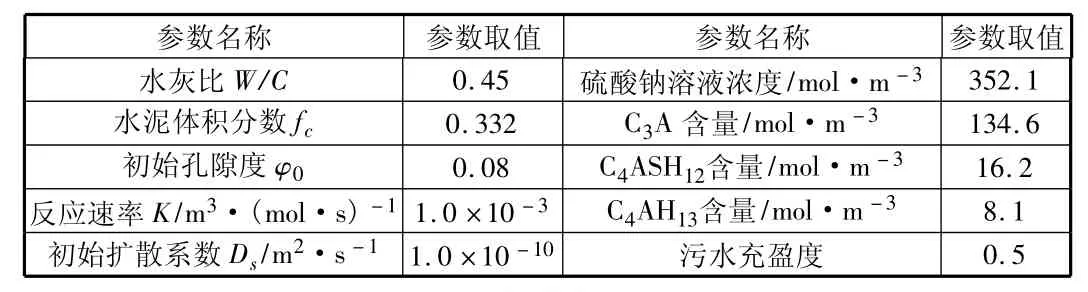

计算参数如表1所示。

表1 模型参数表

图2 排污管道模型示意图

3.2 结果分析

由图3a)和图3b)可以清楚看出,孔隙率的变化是分为两个阶段的。

未受侵蚀阶段:这一阶段孔隙率的变化主要是由于混凝土的水化作用引起的。在极短时间内,混凝土的水化快速发展,水化产物吸水结晶,体积膨胀后对混凝土有一个填充作用,孔隙率下降至相对稳定的状态。

损伤破坏阶段:这一阶段孔隙率的变化主要是由于混凝土的损伤破坏引起的。当硫酸根离子侵入混凝土内后,与混凝土水化产物生成膨胀性的钙矾石,体积急速增大,填充原有的混凝土孔隙。当混凝土孔隙填满后,继续生成的钙矾石挤压孔隙壁产生向外的拉应力。当拉应力超过混凝土的抗拉强度后开始产生新的裂缝,使得孔隙度进一步增大。在侵蚀后期,孔隙度下降速率逐渐减缓,这是由于混凝土内铝酸钙类物质逐渐消耗导致的。

孔隙率的增大,势必会造成污水中氯离子,溶解氧等腐蚀介质加速扩散,混凝土保护层的松软脱落,而且水泥水化产物的消耗造成混凝土原有强度的下降。

图3 孔隙率分布图和时变趋势图

从图4a)看出,仅需约2年时间,硫酸根离子就可以侵蚀到截面深度为A点处。侵蚀到B点处需要约6年,到C点处约12年。在侵蚀前期,离子浓度增加迅速,曲线呈现上凸的趋势,这是由于损伤作用的影响,扩散系数的增大而导致的。

从图4b)可以看出,侵蚀5年后,扩散深度已经达到28 mm;侵蚀10年后,扩散深度达到了37 mm;侵蚀15年后,扩散深度达到40 mm;而在20年后,整个管壁完全扩散到。从趋势图中可以看出,损伤作用对硫酸根离子在混凝土的扩散是不容忽视的,在短短5年时间内已经侵蚀掉混凝土管壁的1/2。

硫酸盐不但会造成混凝土质量损失和性能下降,而且Sanchez-Silva等人[7]提出硫元素会散到钢筋表面会形成FeS,诱导钢筋锈蚀,造成钢筋有效横截面面积减小,承载能力下降等影响,最终引起混凝土管道的破坏。

图4 浓度时变趋势及分布示意图

4 结语

1)介绍了排污管道内硫元素的循环对管壁自身有不可忽视的腐蚀作用,在排污管道的设计与使用期间对管道的防硫腐蚀必须做出考虑;

2)建立了污水管道内受水化作用和损伤作用下的硫酸根离子扩散的数值模型,分析得出硫酸根离子在管道内的扩散规律;

3)根据扩散特点,可以采用高强度混凝土,内壁加做防腐垫层等措施抑制硫酸根离子扩散,减小硫酸盐侵蚀作用,延长排污管道使用寿命。