160km/h市域快轨车抗蛇行减振器座尺寸优化

王萌,孙丽萍,王玉艳,刘新武,赵阔

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

0 引言

为了满足市域快线“快速、大运量、公交化、乘坐舒适”等运营的需求,要求市域快轨车既具备载客量大、快起快停、快速乘降等地铁车辆的优点[1],又拥有运行速度快、乘坐舒适、性能更安全等高速动车组的优势[2].列车在高速行驶时转向架会产生剧烈的蛇行运动,抗蛇行减振器可以提高车辆的安全性和旅客的乘坐舒适度,而抗蛇行减振器座则是连接车体与减振器必不可缺的结构[3].某些快轨车为了简化设计,将抬车点设置在抗蛇行减振器座上,来实现车辆的复轨及维修工作.同时该结构也存在结构应力分布不均、材料利用率低、轻量化效果不好等诸多问题,有待改进.

本文以该市域快轨车的抗蛇行减振器座为研究对象,在保证车体的静强度、刚度、疲劳性能前提下,利用尺寸优化软件,尽量降低材料的使用率,从而实现抗蛇行减振器座的轻量化设计.

1 抗蛇行减振器座的结构简介

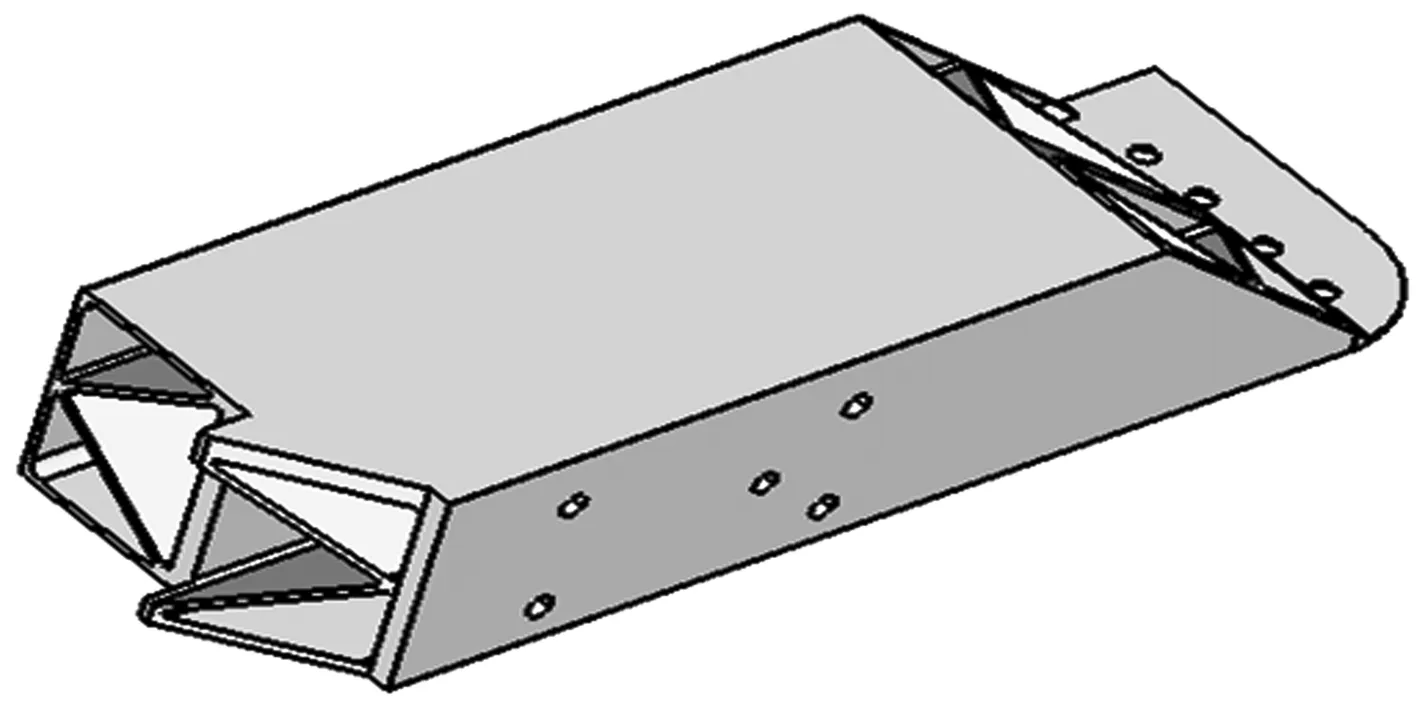

本文所研究的对象是应用在某最高运行速度可达160 km/h的市域快轨车的抗蛇行减振器座,4个相同的结构对称地焊接在底架边梁内侧,同时局部结构也采用焊接方式与枕梁相连接,具体如图1所示.该结构的作用主要是连接车体与抗蛇行减振器,对于某些轨道车辆还将抬车点设置在该结构上.

图1 抗蛇行减振器座位置

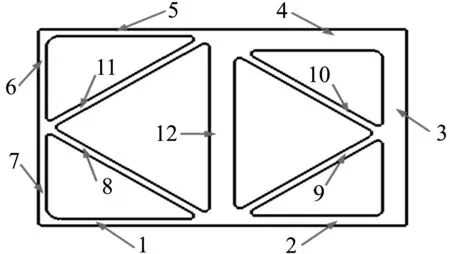

该结构采用铝合金中空挤压技术制造成一体结构,详细结构如图2所示,其断面图及结构中每块板的编号如图3所示,其中4、12号板厚度为26 mm,3号板为24 mm,2号板为12 mm,其余板厚度均为8 mm.

图2 抗蛇行减振器座结构

图3 抗蛇行减振器座断面图

2 抗蛇行减振器座的静强度分析

2.1 计算模型的建立

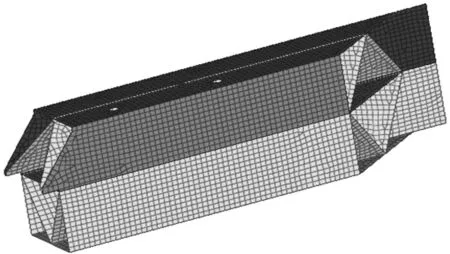

利用HyperWorks仿真软件,以15 mm的壳单元对该快轨车车体进行网格划分,整车共划分约505万个单元,约462万个节点,4个抗蛇行减振器座采用刚性杆单元模拟与车体底架边梁的焊接关系,共划分820个刚性杆单元.图4为该结构的有限元模型.共划分10 606个单元,11 069个节点.

图4 抗蛇行减振器座的有限元模型

2.2 计算工况

依据《EN12663:2010 铁道应用-轨道车身的结构要求》及设计任务书要求对该快轨车车体进行两种工况下的尺寸优化分析:

工况1:三点支撑工况,在座2、3、4上施加垂向固定位移约束,在座1上施加垂直向下10 mm的位移约束,载荷大小为1.1倍(车体自重+两个转向架重量).

工况2:抗蛇行工况,该工况下车体的约束施加在底架的四个空气弹簧部位上,载荷施加除了车体自重及超员载客重量外还对每个抗蛇形减振器座的螺栓孔施加±30 kN纵向力,该±30 kN力主要模拟减振器的拉伸与压缩状况.

2.3 静强度计算

经计算,在最大垂载、1.3倍最大垂载、空载拉伸与压缩、超员拉伸与压缩、3个不同位置的端墙区压缩、一端抬车、两端抬车、三点支撑这12个工况下,车辆各部分结构均满足规范中规定车体结构各部位的许用应力与计算所得应力的比值应大于或等于S1(S1=1.15)的要求,车辆满足使用要求.而在三点支撑工况下,车体一位端的抗蛇行减振器座1出现了应力集中现象,最大应力值为109.1 MPa,该结构材料的许用应力为205 MPa.抗蛇行工况下该结构最大应力为26.5 MPa,螺栓孔附近的VonMises应力为14.1 MPa,而螺栓孔附近材料的许用应力为120 MPa.这两种工况下抗蛇行减振器座强度有较大余量,可对其进行尺寸优化,使结构质量达到最小.

3 抗蛇行减振器座的尺寸优化

尺寸优化是OptiStruct中提供的一种高效的优化方法,是设计人员对模型形状有了一定的形状设计思路后所进行的一种细节设计,主要是通过改变结构单元的属性来实现优化设计[4-5].优化过程则可以在满足相应规范条件下使结构应力分布更均匀、尽量提高材料利用率,实现轻量化设计[6].本文主要利用该软件实现抗蛇行减振器座两种工况下的尺寸优化分析.

3.1 尺寸优化的数学模型

依据抗蛇行减振器座结构静强度分析结果,并考虑该结构与车体的连接关系,对抗蛇行减振器座不同厚度板进行两种工况下的尺寸优化.均以该结构的体积最小为目标函数进行优化,尺寸优化设计的数学模型如下所示:

Minisize:f(X)=f(x1,x2,…,xn).

Subject:gj(X)≤0,j=1,…,p.

hk(X)=0,k=1,…,q.

4个抗蛇行减振器座结构存在厚度梯度,分别定义设计变量X=(x1,x2,…,xn),两个工况下不同厚度板的上下限值均如表1所示.

该抗蛇行安装座的材料为6A01-T5,弹性模量E=6.9×104MPa,泊松比μ=0.3,密度ρ=2.7×103kg/m3,母材的许用应力为205 MPa,焊接区材料的许用应力为120 MPa.优化过程中对抗蛇行减振器座进行应力约束,当仿真过程中抗蛇行减振器座结构中最大应力小于等于该材料的许用应力时,才能满足强度要求.

表1设计变量上、下限值mm

板的厚度变量上限xUi变量下限xLi883121232424426264

3.2 尺寸优化的计算结果

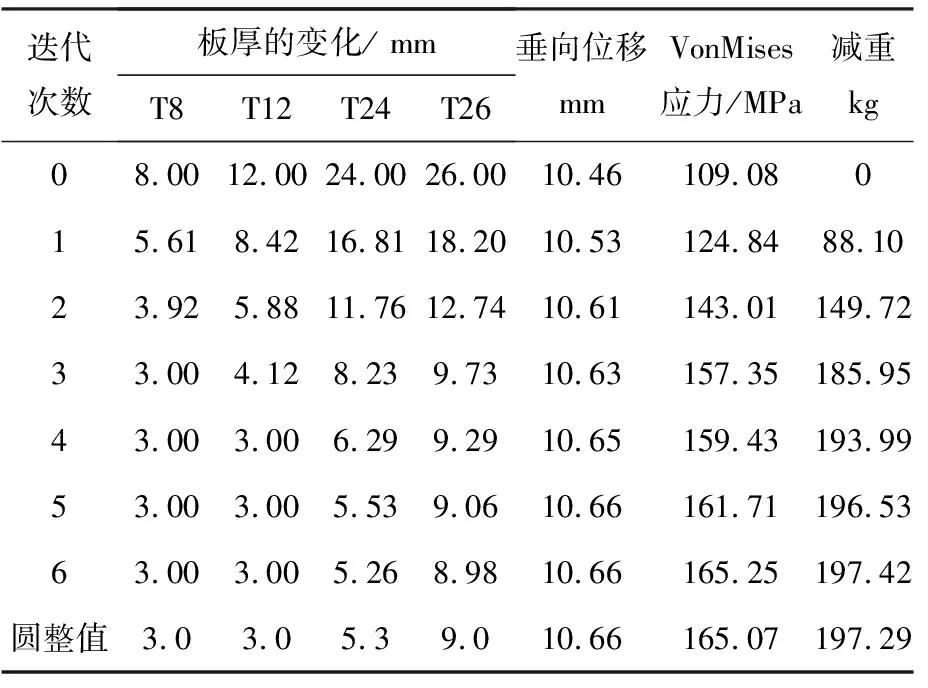

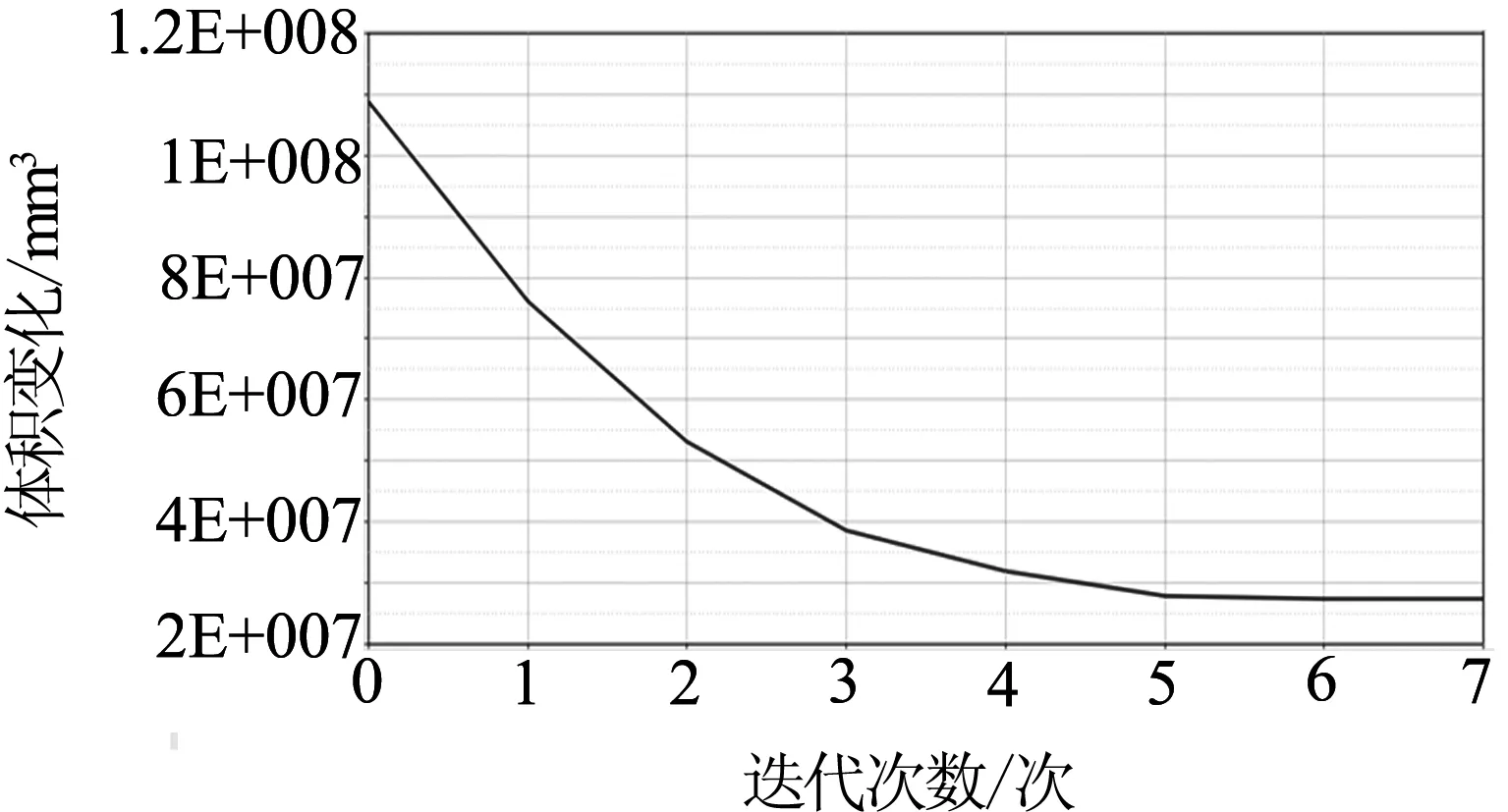

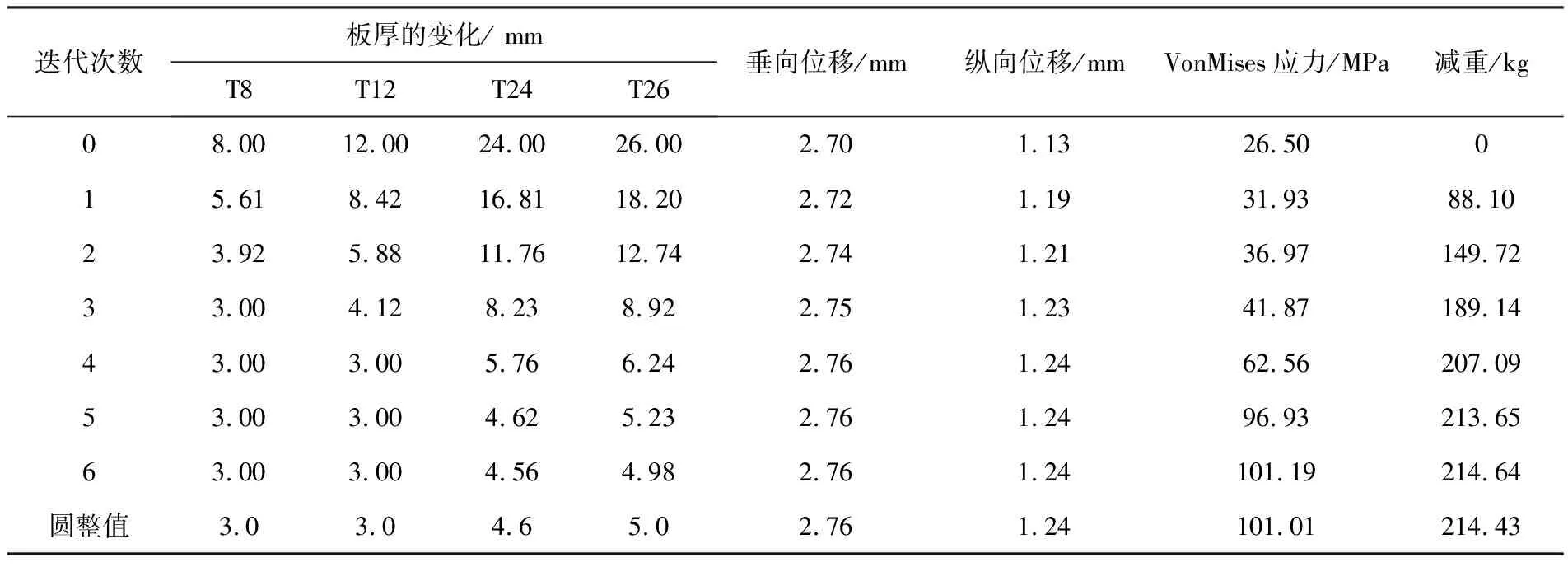

优化结果表明,4个抗蛇行减振器座在工况1下,经10次迭代,在第6次迭代目标函数接近收敛,收敛曲线如图5所示,该曲线可以清楚地看出每次迭代后该结构的体积变化情况.表2为该工况下抗蛇行减振器座板的厚度变化、最大垂向位移、应力分布、减重率,优化后该结构最大减重197.42 kg,可以明显减少生产该结构所需要的材料.

图5 工况1目标函数迭代曲线

表2 工况1抗蛇行减振器座优化过程相关参数

图6则为该结构在工况2下的目标函数迭代曲线,表3为该工况下结构优化过程中相关参数的变化情况,从表中数据可以看出,该结构最大减重量为214.64 kg.与工况1相比,每个抗蛇行减振器座还可减重4.305 kg,轻量化效果更明显.

图6 工况2目标函数迭代曲线

表3 工况2抗蛇行减振器座优化过程相关参数

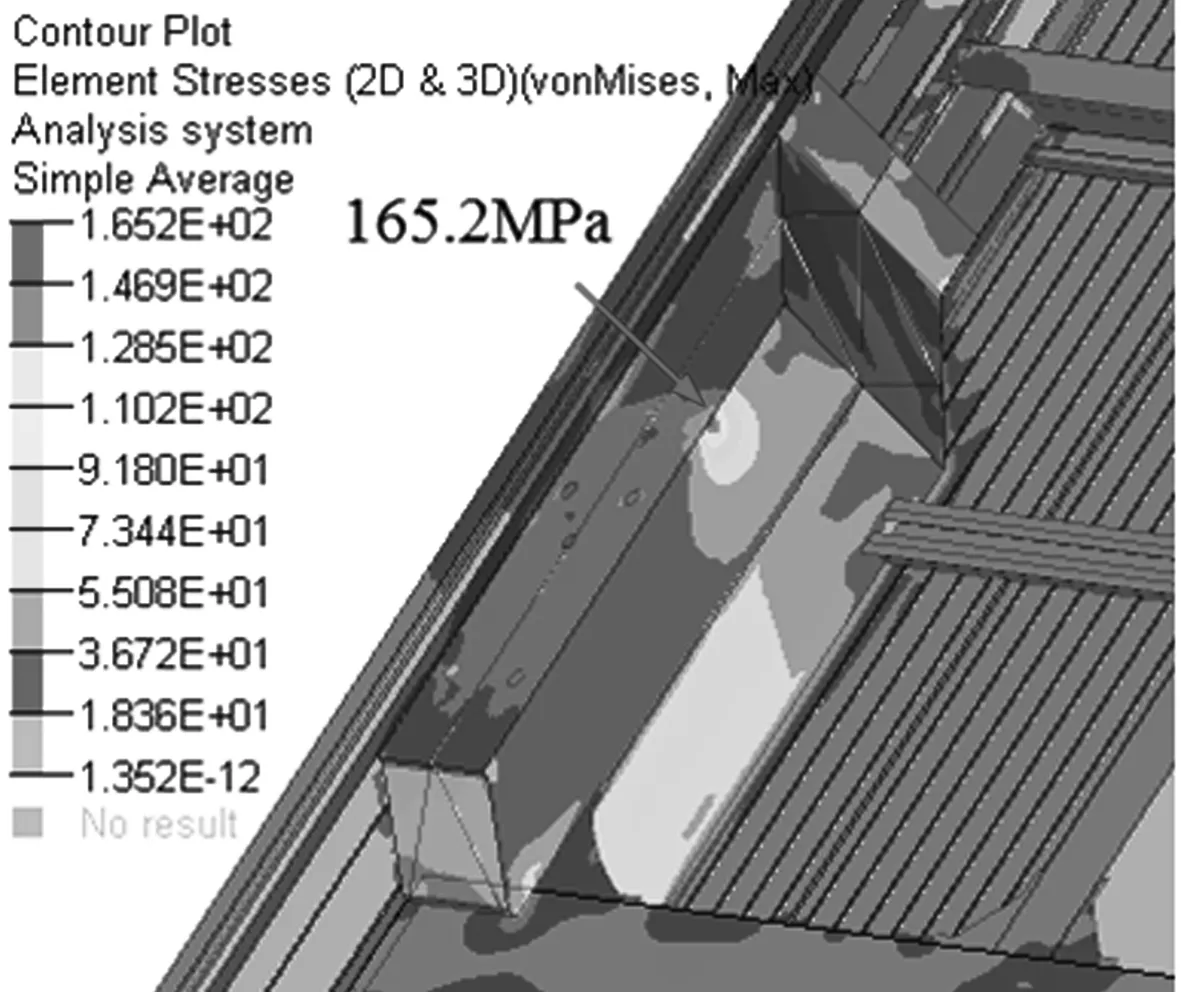

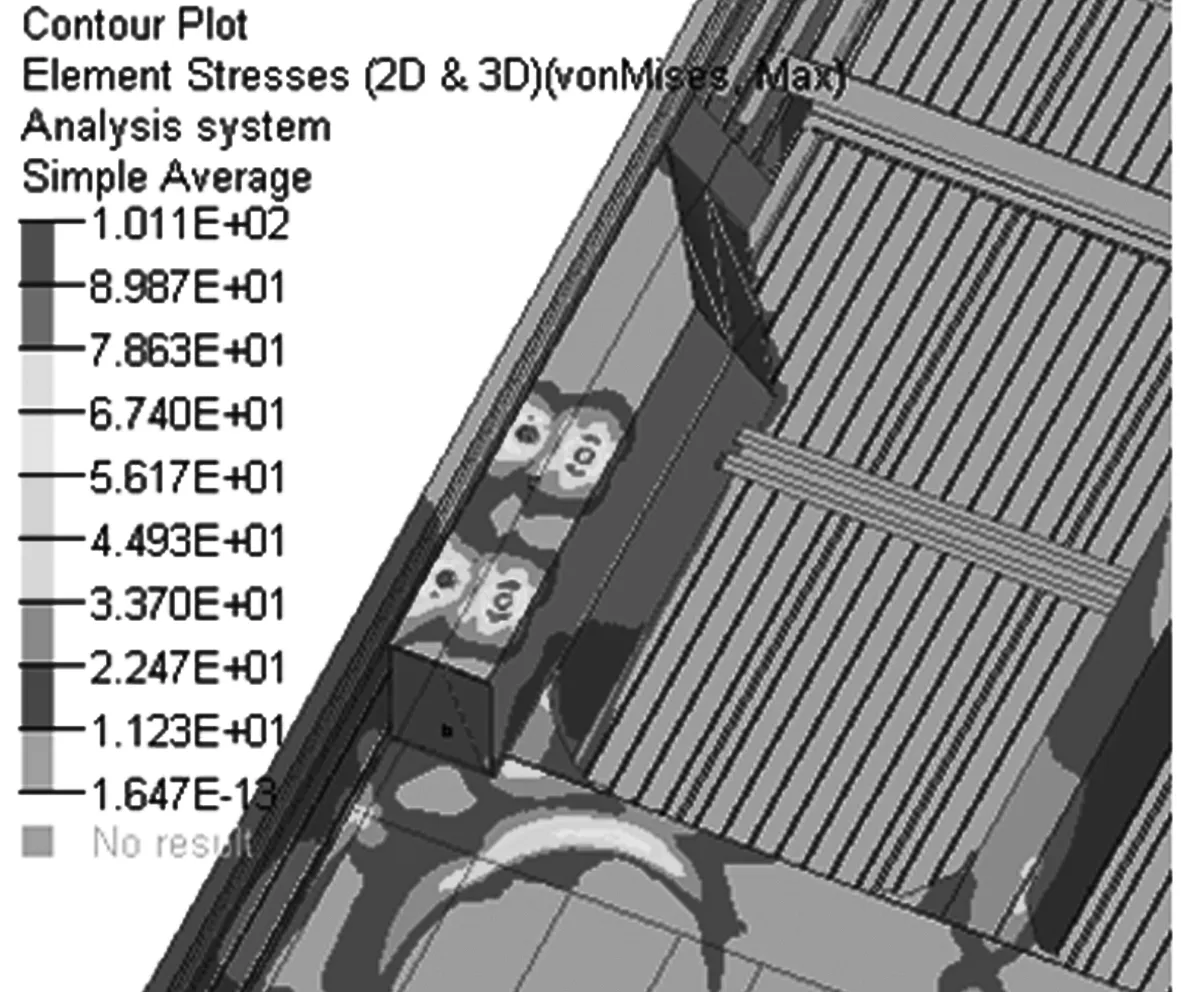

3.2.1 尺寸优化过程中静强度变化

由计算结果可以看出,在工况1下优化后,最大应力点在一位端侧的抗蛇行安装座1上,最大应力点的位置如图7所示.而在工况2下优化后应力集中主要在与抗蛇行减振器相连接的四个螺栓孔附近,具体如图8所示.在整个优化过程中,两种优化结果,抗蛇行减振器座的局部最大VonMises应力均逐渐增大,但未超过该结构材料的许用应力.同时表2和表3也列出每一次迭代后该结构的最大VonMises应力数值.

图7 工况1最大应力分布

图8 工况2最大应力分布

3.2.2 尺寸优化过程中刚度变化

分别计算优化后该抗蛇行减振器座的刚度变化情况,结果表明,在工况1下,优化收敛后该结构的最大垂向位移为10.66 mm,原始结构最大垂向位移10.46 mm,最大垂向位移增大了1.9%,具体数值如表2所示.而在工况2下,分别计算了该结构的最大垂向位移及纵向位移,具体数值如表3所示,表中数据表明该结构的刚度保持不变,纵向位移变化不大,几乎接近原始值.在这两种工况下刚度均满足车辆设计要求.

3.3 车体结构静强度、刚度及疲劳校核

3.3.1 车体结构静强度校核

分别对两种工况优化后的计算结果进行静强度分析,赋予抗蛇行减振器座每块板最终优化结果的厚度,对整车进行了 12种工况的静强度校核分析,经计算校核,车体各部件的最大 VonMises应力均不大于车体该部位所用材料的许用应力,该快轨车车体结构中每一部分均满足静强度要求.

3.3.2 车体结构刚度校核

对整车刚度进行校核,在最大垂载工况作用下,优化前后整车车体底架边梁中央断面相对枕梁处的相对垂直挠度均为 9.4 mm.结果表明整车刚度满足使用要求 .

3.3.3 车体结构局部疲劳校核

优化后对4个抗蛇行减振器座与边梁连接位置进行疲劳校核,校核计算结果表明该处疲劳强度满足规范标准要求.优化后该结构满足车辆设计任务书中的疲劳强度要求.

4 结论

本文主要选取两种工况对快轨车上的抗蛇行减振器座进行尺寸优化,并校核优化后的计算结果,车体的静强度、刚度和疲劳性能均满足要求.通过优化结果可以得出以下结论:

(1)此类抗蛇行减振器座既被用于连接减振器又作为抬车点时,在设计过程中可将原始结构中8 mm板减薄至3.0 mm,12 mm板减薄至3.0mm,24 mm板减薄至5.3 mm,26 mm板减薄至9.0 mm,每辆该类型的快轨车的4个抗蛇行减振器座可减重197.29 kg.

(2)此类抗蛇行减振器座在车体上仅用于连接减振器,车体结构中有独立的抬车点时,在设计过程中可将原始结构中8 mm板减薄至3.0 mm,12mm板减薄至3.0 mm,24 mm板减薄至4.6mm,26 mm板减薄至5.0 mm,每辆该类型的快轨车4个抗蛇行减振器座可减重214.43 kg.明显减少生产该类型车抗蛇行减振器座的制造成本.