防护类织物面外变形的研究进展

韩晓果, 贾明皓, 肖学良*, 周红涛,2, 钱坤

(1.江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2.盐城工业职业技术学院 纺织服装学院,江苏 盐城 224005)

织物面外变形是指织物在受到垂直织物平面外力作用下,而产生垂直该平面的变形。织物发生面外变形时,织物本身各项性能也随之变化,特别是织物的紧度和透气性。织物面外变形与织物的透气性密切相关,而织物的透气性(气流通过速率)及应力-应变性能是影响能量扩散的两个重要因素[1]。

紧密型织物是很多保护性装置的主要功能元件,其可以在遇险时对被保护体起到良好地缓冲防护作用,从而避免伤害或降低伤害程度,如降落伞的伞衣织物、车用安全气囊、老年人穿戴式安全气囊、软着陆缓冲气囊(包括用于保护由空中向灾区投放的物资或外部空间降落星球表面的探测车等)。该类紧密型保护织物工作时,因受高气压影响织物内的交织结构会发生面内面外变形,透气性能也随之变化,保护性能的不确定性变大,因此了解和掌握织物面外变形规律对指导后期防护性织物结构设计具有重要意义。

文中从机理的角度探索线性材料及其柔性交织结构在高气压下面临的力学问题,特别是交织结构三维角度的变形机理及渗透性能的变化机理,为设计新型轻薄类保护材料提供理论指导。

1 织物变形应用中常用材料研究进展

织物发生形变时,会对织物中的纤维、纱线以及由该织物制造出的产品产生一定的影响。因此,需要从织物的原材料出发,研究面外变形对各个层次包括原料、织物以及产品的影响。

防护型产品如安全气囊对织物断裂强力、撕裂性能、气密性等都有严格的要求[5]。如果织物的气密性差,那么当气压冲击织物时,会引起气囊内气压不足或者保气时间不够,从而导致保护失效等情况发生。因此,安全气囊织物若要适应不同程度猛烈碰撞的情况,就需安全气囊丝具有稳定性、柔软性、耐老化性等特点。目前市场上生产安全气囊的原材料多用尼龙66,然而随着对尼龙66的需求增加,导致其价格不断攀升,因此人们期望找到在性能和价格等方面可以替代的新材料。除此之外,还要有一定的热稳定性。Polyanicle High Performance(PHP)公司因此通过热反射、热解反应提高熔点和热容等方法对尼龙66纱线进行了改善[6],使其热稳定性有了一定的提高,暂时满足了人们的需求。

王莹[7]研究了织物热收缩性与热防护性能之间的关系。通过实验发现当织物热收缩性较大时,由于空气层收缩会加剧局部烧伤程度,热防护性能并不理想。除普通织物外,碳纤维织物在产业用纺织品中占比也越来越大。碳纤维织物是一种高性能的复合材料增强体,因其优良的机械性能,广泛应用于航天航空以及国防军工领域。由于复合材料织物在冲压成型过程中纱线间相互作用较复杂,导致其成型过程中的力学现象以及变形机理研究相对困难[8]。国内外研究人员对编织复合材料的力学性能及成型等做了相关实验研究,但是对于其变形机理的研究还有待深入。

2 织物变形机理的研究进展

2.1 研究背景概述

气囊类保护型织物在工作时,一般面临高压气体作用,在极短的时间内打开折叠织物。这种工作环境对织物的性能要求极高,一般需要具备:①抗拉强度高、能量吸收性好、耐磨;②透气性弱;③轻薄、柔软、便于折叠。对于织物材料,一般要求强度高、密度小、弹性好、热焓高等。而降落伞类织物在开伞时,会面临高压气流的冲击,伞衣面料在开伞时需要较大的透气量,以减少开伞动载,当降平稳后,伞衣面料则需要较小的透气量,以降低下降速度,因此对织物要求具有良好的弹性,才可以保证在受到较大冲击力后能尽量恢复成初始状态。

当降落伞在低速条件下开伞时,要求伞衣织物的透气量以小为宜;而在高速条件下开伞时,则要求织物具有较大的透气量[2]。理论上即要求在不同开伞动载下,通过控制织物的变形量从而达到控制透气量大小的目的[3]。安全气囊织物的防护效果与织物渗透性能息息相关,当织物遭受冲击时,产生的面外变形会使织物结构发生变化从而影响其渗透性和防护效果。因此,研究高气压下紧密机织物的面外变形机理对研究织物防护效果有重要的指导意义[4]。

除此之外,多孔材料的透气性能取决于材料本身孔隙的几何结构,而利用达西定律可通过实验获取材料的渗透值。交织结构具有孔隙,因此交织结构有渗透性。如果交织结构紧密,纱线之间有重叠,则纱线本身的孔隙会成为流体流通的主要通道;如果交织结构疏松,则纱线之间的孔隙会成为流体流通的主要渠道。疏松结构的渗透性取决于纱线横截面的曲率、空隙大小、交织厚度以及纱线本身的半径或宽度。按照织物结构单元的孔隙率可整合织物整体的渗透性。由于纺织材料形成的交织结构比较柔软,即便是低气压也会影响交织结构的渗透性,而在高压气体下,交织的孔隙几何结构势必会发生变化。

目前,国内相关保护装置及配套附件的开发和应用还处于初级阶段,在材料和结构上的使用相对单一;随着人们健康意识和财产保护意识的提高,以及国家战略需求,对保护型织物需求将日益增加,而目前国内研究多用宏观方式简单的模拟气流冲击织物,属于实验探索阶段。当前使用最多的保护织物材料是锦纶(尼龙)长丝,因为锦纶的性能最接近于上述织物对材料的要求,但锦纶的弹性并不能达到某些保护织物的要求。

2.2 研究进展与结果概述

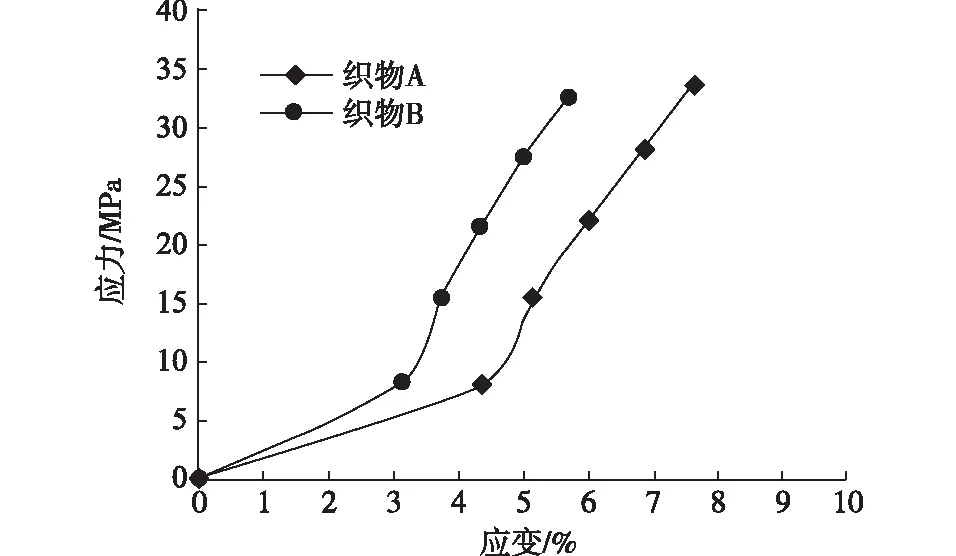

王新厚[9]利用压缩空气向固定的气囊织物中充气以模拟安全气囊的展开,通过记录织物的充胀高度来反映织物变形,发现该过程中织物的双轴应力-应变关系整体上呈非线性,具体如图1所示。

图1 安全气囊织物的双轴应力-应变关系Fig.1 Biaxial stress-strain relationship of airbag fabric

刘春娜[10]研究了安全气囊织物的动态透气量与织物前后压差的关系。结果表明:织物的动态透气量随织物前后压差的增大而呈线性增长,具体如图2所示,而静态透气率与压力总体呈非线性关系。

图2 安全气囊动态透气性与压差的关系Fig.2 Relationship between dynamic permeability of airbag and pressure differential

徐静静[11]利用搭建的安全气囊织物动态变形测试装置,得到气囊织物动态变形过程中不同时刻的变形形态和充胀高度,同时建立了数学模型。发现织物的动态充胀高度与泊松比、弹性模量以及织物厚度等呈负相关。

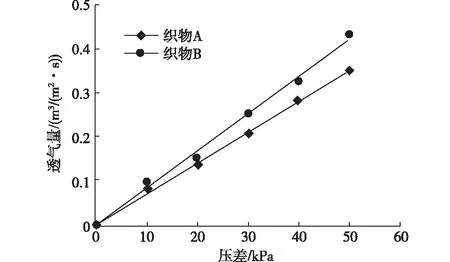

BANDARA P等[12]和XIAO X 等[13]分别对气囊织物(尼龙紧密平纹织物)在高压气流下的充胀过程进行了研究。前者利用储存高压气体(200 kPa)冲击固定圆形织物,而后者利用抽气真空形成的大气压(100 kPa)压缩圆形织物,两者分别对中心挠度和变形轮廓进行了研究,并得出了织物变形后呈球面和椭球面的轮廓。得到织物应力随气压的增大而成非线性增加,及织物中心处径向应力与切向应力近似相等的结论。实验变形仪器及变形轮廓如图3所示。

图3 气囊织物高气压下面外变形仪器及变形轮廓Fig.3 Out-of-plane deformation instrument and profile of airbag under high pressure

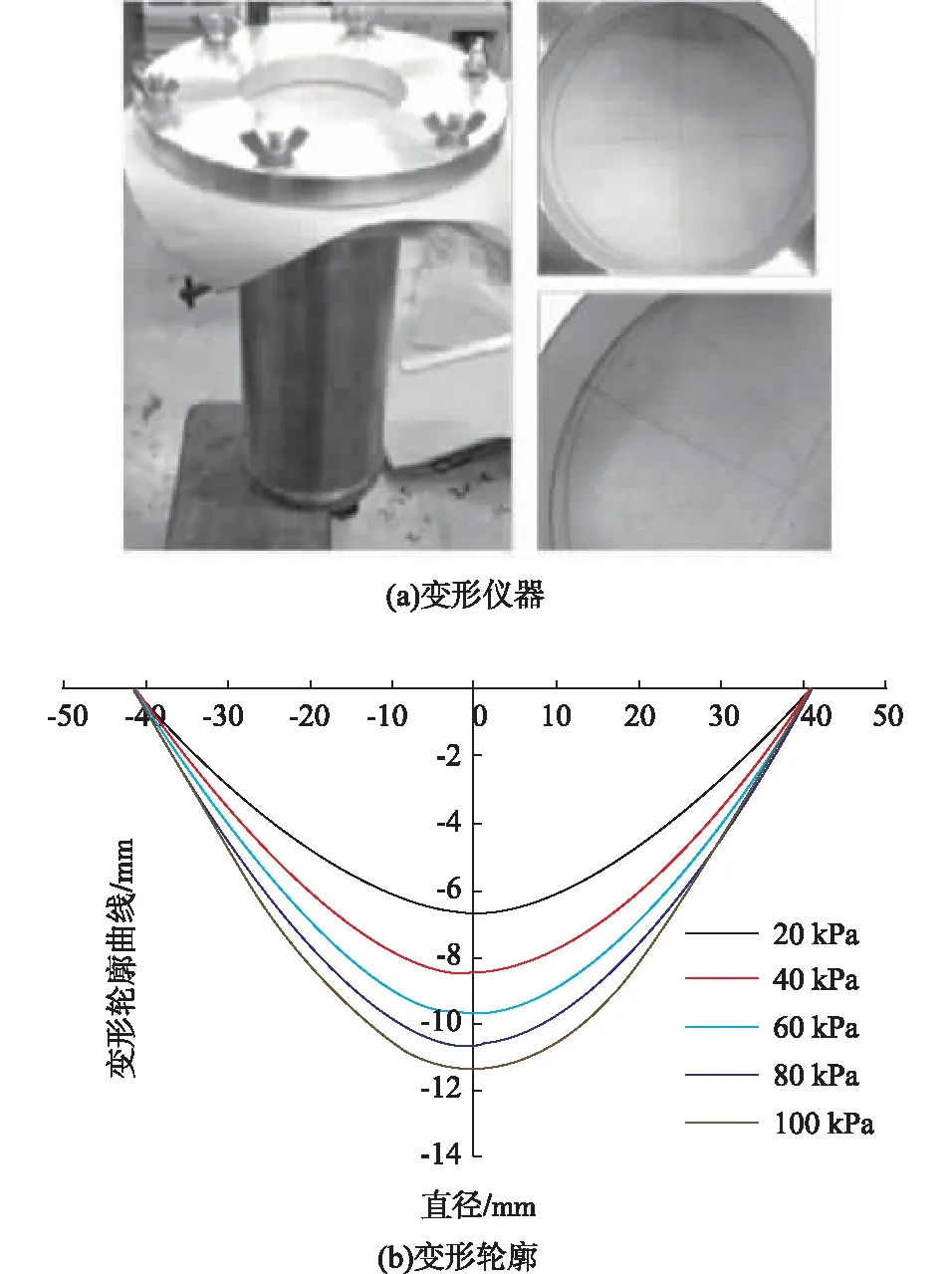

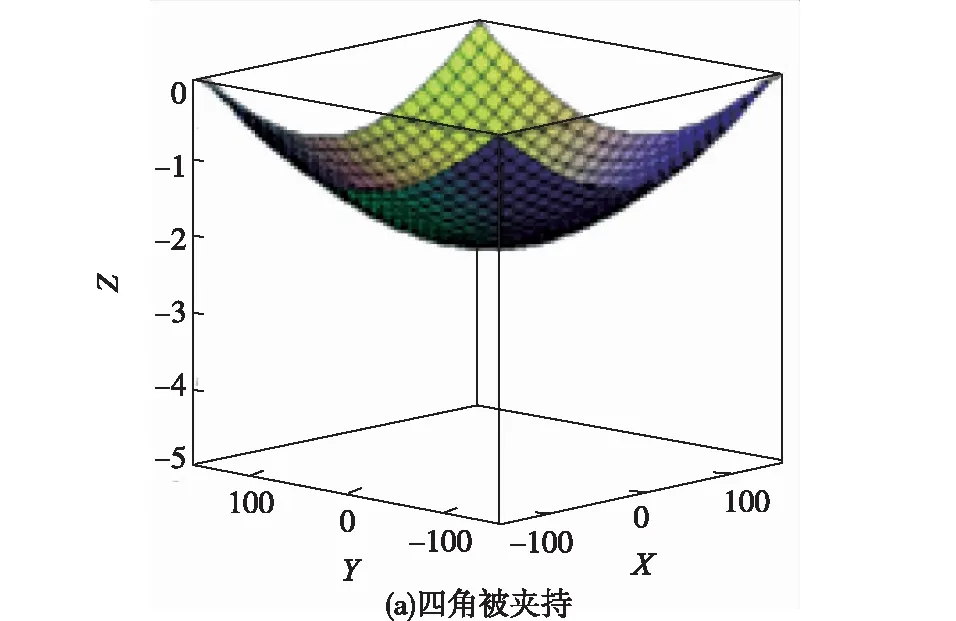

UGURAL A C[14]和LIN H 等[3]分别利用柱坐标系和正交坐标系将面料夹持成圆形和方形,并根据轴对称性和位移的奇偶性,假设成多项式型和正余弦三角函数型(内含求解参数),然后根据边界条件和平衡方程式求解未知参数和最终的变形参量。另外, XIAO X等[13]根据变形位移的奇偶性在极坐标系下改进了假设位移,也很好地预测了交织结构的面外变形。LIN H 等和XIAO X等还分别利用系统能量最小化方法获得了方形以及圆形面料的变形模型。LIN H 等在3种不同边界条件下预测的数学模型如图4所示。

图4 3种不同边界条件下预测的数学模型Fig.4 Mathematical models of prediction under three different boundary conditions

WANG X H 等[15]利用激波理论模拟和预测织物高气压下动态透气情况,但并未具体阐述织物结构的变化和渗透性能的发展趋势。XIAO X L 等[16]在织物静态高压变形的基础上,研究了紧密和疏松织物渗透性能完全相反的变化趋势,但是该研究也未体现织物动态渗透性能的变化。

GEBART B R[17]构建了以六边形和四边形方式平行排列的长丝(纱线)在沿轴向和垂直轴方向的渗透模型。后来又有学者对GEBART B R模型做了补充。如WESTHUIZEN J V 等[18]给出了正方形纤维截面相应的纤维束渗透性能的数学模型。ADYANI S G等[19]在GEBART B R 模型基础上给出了上述排列长丝(纱线)在一定角度下的渗透模型。

郭文文等[8]对平纹碳纤维织物进行了一系列实验,对比了不同双拉比及纱线取向对力学性能及其成形性能的影响。单轴拉伸、双轴拉伸以及镜框剪切曲线如图5所示。研究结果表明:织物经纬方向上的纤维力学性能会相互影响;成形过程中的主要变形为剪切变形,为后续研究碳纤维织物的模拟仿真以及建立数学模型奠定了基础。

图5 织物拉伸及镜框剪切曲线Fig.5 Tensile and frame shear curves of fabrics

孙利哲等[20]对气囊织物在承受0~50 kPa气压冲击的过程进行有限元模拟,得到了其充胀后的变形曲线及其薄膜应力分布。薄膜单元受力分析及不同压力下强织物薄膜应力分布如图6所示。结果表明:向气囊织物中充气后,气囊织物近似于球形,其中心薄膜处的应力最大,固定边界处薄膜应力最小,同时薄膜应力随气压增大而呈非线性增加等。

图6 薄膜单元受力分析及应力分布 Fig.6 Force analysis of the membrane element and stress distribution

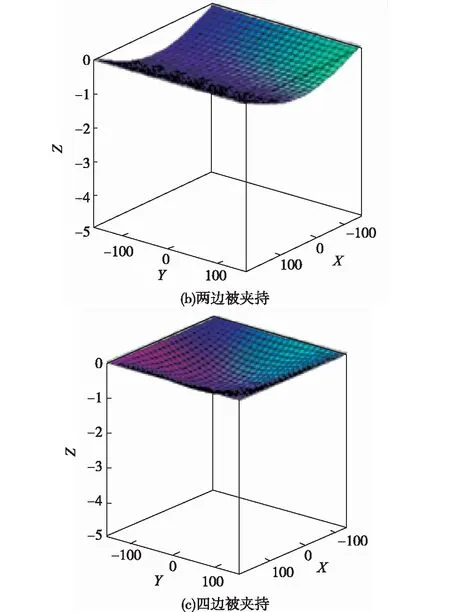

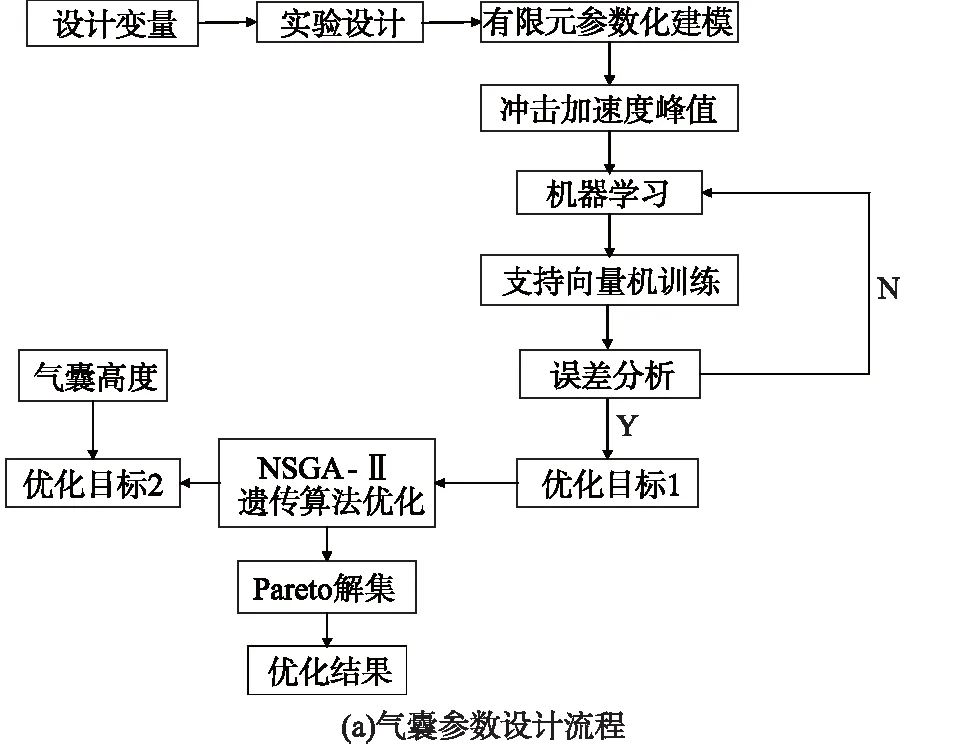

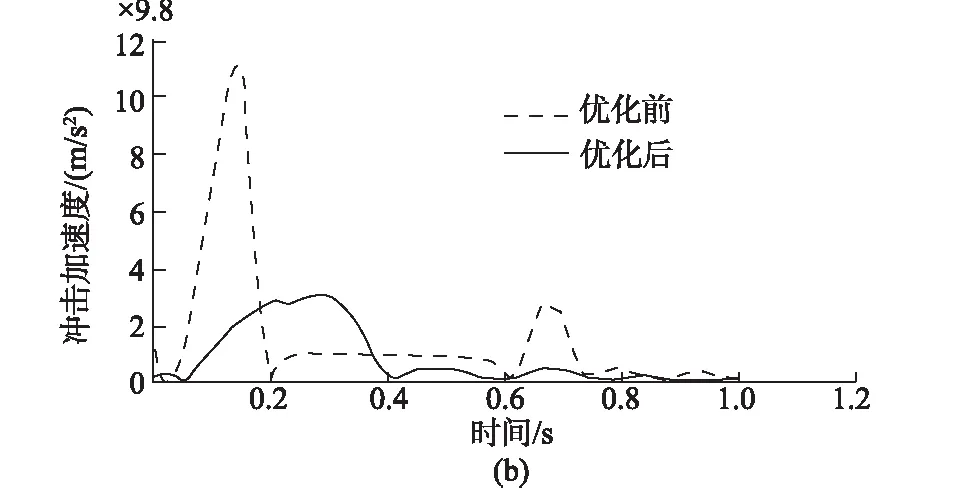

徐鹏伟[21]等对现役伞兵战车的着陆缓冲装置——缓冲气囊进行优化改进,以满足二代伞兵战车的着陆缓冲性能要求。基于现有的缓冲气囊,建立支持向量回归模型,用遗传算法对各个参数优化。气囊参数设计流程及优化前后仿真结果对比如图7所示。

图7 二代伞兵战车缓冲气囊优化Fig.7 Optimization of two generation paratroopers' buffering airbag

结果显示优化后的缓冲气囊系统将二代伞兵战车的冲击加速度峰值降低到73.4%,使得着陆减速过程变得平稳顺滑。

3 织物变形发展趋势

3.1 新型应用

智能纺织品[22]是一种典型的智能材料,因其优越的性能,被广泛应用于航空航天、医疗保健以及探测传感器等领域。基于智能织物制成的柔性传感器具有易折叠、易穿戴以及耐洗涤等特点。因为其结构弹性好,作为应变传感器使用时其工作范围远远大于传统金属应变片。

为满足当代防冲击及碰撞保护领域要求,陶尚明等[23]研发了新型、柔性、可测量冲击大变形的纺织基应变传感技术,并应用于防弹材料的高速冲击在线测试。该测试系统在大变形测量时,除应变传感单元外,连接电路也需承受如拉伸和冲击的机械变形,在线测试时,其具有大变形和高速响应能力。

智能技术纺织品能够对外部环境刺激作出反应[24],目前在土木工程领域占据重要的位置。通过在功能纺织品内部嵌入传感器,最终形成智能土工织物体系,其可通过检测机械变形、应变、孔隙、压力等,对岩土结构进行健康监测。

浙江理工大学的齐元元[25]研究开发了无缝针织抗冲击防护服,不但可以抗冲击,还可以满足运动时的舒适性、透气性、透湿性。该研究主要测试各织物的抗冲击性和服用性能,并通过正交分析,以确定合适的原料及组织。除此之外,赵军[26]创新了织物防护类型:在服装上衣和裤子的关键部位表面都设置了缓冲气囊的运动防护服;在服装后背及外衣间套一个囊袋,并注入可抗冲击力量的水和空气的水气防护服;借助运动传感器监测骑手骑行状态,并在事故发生瞬间以毫秒级速度弹出肩膀和锁骨位置的气囊来保护骑手的气囊智能防护服等。美国宾夕法尼亚的(Active Protective)公司设计了一款能够随身佩戴的安全气囊[27],不仅携带方便,还能利用气囊内的3D动作传感器检测比如跌倒等异常动作,通过冷气增压泵给气囊充气,有效减小对髋骨90%的冲击力。

3.2 研究趋势

面外变形多用于防护性服装或产业用纺织品。随着社会科技的发展,防护服已不单单仅用于抵御轻度磕碰,更是针对某种危害进行防护,因此对防护材料性能有很高的要求。而从结构角度研发高性价比的半制成品和成品,是获得高性价比特种防护服的重要途径[28]。同时只有强化防护机理研究,才能使防护技术研究更成熟。

随着国家基础设施建设和经济发展,土工织物作为新时代的产物,在工程中的应用逐渐发展起来。其中,复合土工织物因其具有机织及非织的优点,比如高强、尺寸稳定性好、优异的防渗性等性能,可以更好满足工程的特殊要求[29]。

除此之外,救生衣[30]的气囊从单囊发展到双囊,防弹救生衣将防弹背心与救生衣融合在一起,功能由只具有漂浮的单一功能逐渐向多功能发展。

3.3 研究方向

目前,国内研究多用宏观的方式简单模拟气流冲击织物,属于实验探索阶段。而高气压作用条件下,线性材料及其柔性交织结构织物产生变形时的力学问题依然处于浅层次研究,特别是交织结构的三维角度及其渗透性能的变化,因此需要从机理的角度深入研究。除此之外,传统缺乏弹性纱线的紧密机织物在织物变形方面存在不足,含有弹性纱线的紧密机织物则因织物的变形能力好可以较灵活地控制织物的透气性。因此,在紧密机织物的基础上,弹性纱线所具有的高弹回复性使得紧密结构织物逐渐成为高气压工作条件下防护性产业用纺织品的主要成分。

因此,未来可以在前人研究的基础上,研究在静态以及动态变化的均匀大气压下,其弹性紧密织物面内面外变形机理,以及形变对其渗透性的影响。该研究可为设计新型轻薄有效防护织物提供理论指导。

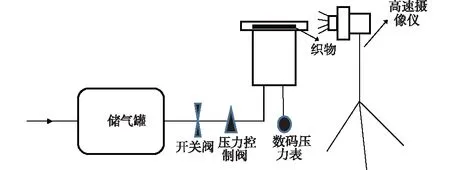

为进行有效实验,计划搭建织物面外变形实验平台,如图8所示。

图8 实验平台搭建Fig.8 Test platform construction

通过搭建实验平台,可以研究动态高气压下织物变形过程。储气罐可以存储任意高气压(<6 MPa),在握持织物边缘处放置高速摄像头,记录织物变形与时间的变化关系。变形容器下方的数码压力表,可以用来记录容器内气压与时间的变化关系。除此之外,还可以探索织物弹性在动态高气压下变形参量对应时间的变化影响。考虑到织物变形对渗透性的影响,还可以探索在线性增加的离散静态高气压下,实验测量离散静态渗透值,考察其线性和非线性特征。最终通过该组实验,以研究合适的动气压对应的最终有效保护效果。

4 结语

针对目前市场上保护装置的保护原理,通过了解并研究织物面外变形,能够帮助研究人员深入认识防护类织物在高气压下变形机理及变形对渗透性能的影响,也有助于了解弹性纤维的引入对交织结构变形和最终渗透性能的影响,为开发新型防护类面料提供理论和技术支持。