SPS模式在汽车生产物流中的应用

(上汽大众汽车有限公司,上海 201805)

1 引言

随着制造业的发展以及客户定制化需求不断增强,汽车制造工艺复杂度不断提升,加之汽车零件种类众多,复杂的工艺对生产物流配送提出了更大挑战。SPS(Set Parts Supply)是一种配料上线的厂内物流模式,对复杂工艺的适应力较强,并具有较高的柔性,已在汽车生产物流中有了较为广泛的应用[1-3]。然而,对于该模式的应用前提以及其相比于传统模式的经济性和必要性的判定,尚无可靠的依据。本文通过分析物流流程中各环节面积、人员的需求,结合工厂产能布局前提及零件复杂度,比较分析SPS模式与传统直接上线模式的资源需求,并提出选用SPS模式的前提和判断方法。

2 上线模式比较

一般地,物流流程要求尽可能简单精益,在物流操作过程中应尽可能减少复杂的增值操作。传统模式下的汽车厂内生产物流,首选通常是来料直接送货至流水线,只有当车型、工艺复杂度不断提高的情况下,因流水线边物流面积不足,才会选择部分零件采用排序拣货或配料上线的模式。

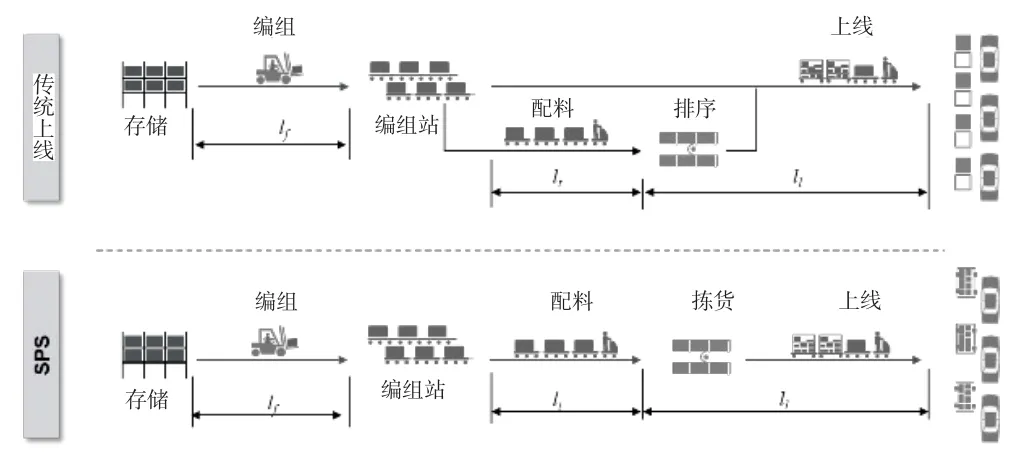

相比与传统模式,SPS方式则采用来料零件先在固定物流区域进行台套式分拣后,按每台车配料拣货后上线,配料小车跟随流水线随行[4],装配工人只需在该配料小车中拿取零件装配,可实现装配端更高的效率。两种模式比较如图1所示。

3 理论分析

基于图1的流程,假设工厂产能、零件种类、工艺复杂度等条件不变的情况下,对传统模式与SPS模式对面积和各环节人员需求进行比较分析。假设传统模式下,需要被排序的零件号种类数量为m,排序零件大类数量为n,不做任何拣货操作而直接上线的零件号种类数量为k;假设SPS模式下,单配料小车装箱数为Z。此外,为便于计算,假设在两种模式下小包装占用面积情况一致,且假设以上两种模式可以相互间切换。

图1 流程对比

3.1 面积分析

传统排序拣货的布局模式通常为排序区域两侧为物流换料通道,排序区域中间为人工拣货通道,排序区域两侧为来料存放区域,故传统排序占用面积为:

同理,SPS拣货区占用面积为:

采用SPS模式后,流水线面积节省为:

式中,Ll为传统模式下流水线的总长,ΔLl为采用SPS模式后流水线可缩短的尺寸,Wl为流水线总宽,ΔWl为可节省的宽度。式中,前部分为流水线缩短节省,后部分为物流区域节省。

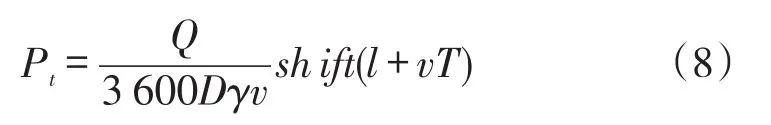

如SPS模式要有面积节省,传统模式与SPS拣货模式面积占用差值大于0,令包装长边平均值Lk=则由式(1)、(2)、(3)可得:

从流水线的结构看,宽度上具有可节省潜力的只能是物流区域,可令 ΔWl=τW,其中0<τ<2,同时令Wl=KlW,其中Kl为流水线总宽相对于拣货区物料摆放区宽度的比例系数,通常情况下,各汽车制造商工厂中的Wl与W均为工厂规划时的标准设定值,因此,上式可变为:

上式可以看出,如采用SPS模式后,流水线无空间节省,即τ=0,ΔLl=0,那么,除非传统模式下,所有零件都是采用排序操作的,两种模式的面积需求可持平,否则SPS占用场地更多。

而如果使用SPS模式上线后,无法实现流水线边物流空间的节省,即τ=0,但可以通过装配工时节省而缩短工位或流水线的情况,则上式变为:

规划工作中,可以通过将已有数据代入上式来判断是否可以获得面积节省。

由于传统的汽车生产物流过程中,如果流水线边如无足够空间,通常已较多地采用了排序上线的方式;基于这种情况下,采用SPS上线方式,一般不会因空间节省而导致的流水线缩短,则式(5)可变为:

该式可以看出,只有当τ>0时,SPS才可能获得面积的节省,这种情况下,要求SPS模式中,随行料车应只占用装配区域或只是占用更小的物流区域。

同时,从式(5)、(6)、(7)可以看出,任何一种情况下,只有k值较小时,SPS才更有可能获得面积节省,也即,从面积节省角度看,只有当车型复杂度高、流水线边空间严重不足、大量零件采用排序模式、只有极少数零件无需排序操作时,SPS模式才有面积节省的可能。

3.2 基于人员投入的理论分析

3.2.1 搬运模块。搬运岗位需求计算公式为:

假设需要被排序的来料零件流量为Qm,排序上线零件流量为Qn,直接上线零件流量为Qk,来料零件总流量为Qt,即Qt=Qm+Qk,又令排序零件体积膨胀系数α=Qn/Qm。

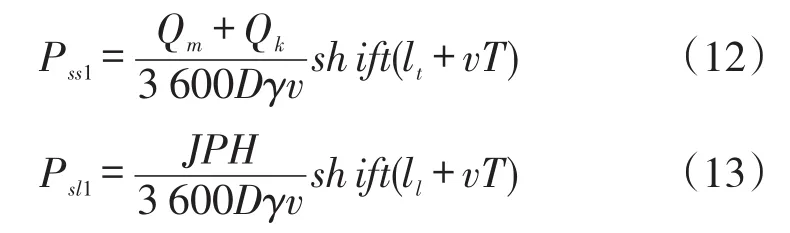

因此,可得传统上线模式下,拣货区配料、排序零件上线、直接上线人员岗位需求分别为:

式中,ll、lt分别为上线搬运路程和拣货区配料搬运路程。

可求得拣货区与原排序区位置不变下SPS模式的配料和上线人员岗位需求分别为:

同理,可求得SPS拣货区位置在流水线边情况下的配料和上线人员岗位需求分别为:

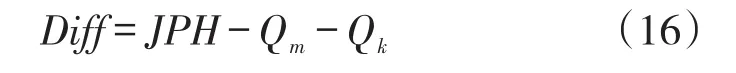

由式(12)、(13)之和与式(14)、(15)之和相减可得:

考虑SPS经拣货后体积必然膨胀,且当上式Qm与Qk之和的值大于JPH时,单SPS包装通常无法摆放超过来料包装装箱数量的零件,因此,Diff显然大于0。即SPS离流水线越远,所需耗费的搬运人力更多。因此,在规划时,SPS拣货区应尽可能在流水线边。

对于SPS拣货区与传统模式下排序拣货区一致且不在流水线边的情况,如要求SPS在搬运过程中有人员优化,由式(9)、(10)、(11)、(12)、(13)可知,应满足下式:

与式(16)分析同理,在SPS模式可以兼容Qn流量的排序零件类的条件下,当出现Qn大于JPH情况时,考虑零件的差异性,SPS配料车通常无法实现对所有排序件的装载,因此上式不成立。即,当SPS模式仍沿用传统模式拣货区,且该拣货区远离流水线边时,SPS无法实现搬运流程的人员节省。

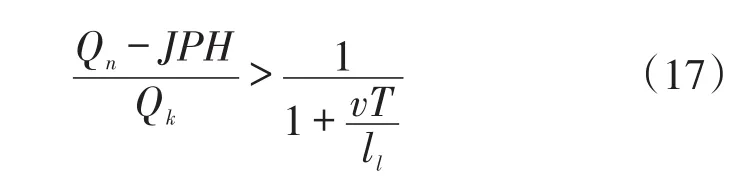

对于SPS布局在流水线边的情形,将传统模式下人员岗位需求减去SPS模式下的人员岗位需求,即由式(9)、(10)、(11)、(14)、(15)可知,传统模式与SPS模式岗位需求差值满足大于0才能在搬运上节省人员需求,即满足下式:

注意,使用上式时,Qn应只限于被定义为同一SPS配料车单包装(料车)包含零件中所涉及的排序件的流量。

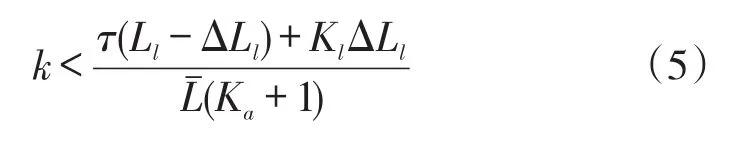

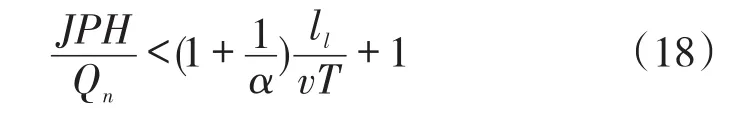

上式可以看出,如前期排序件就在流水线边,即ll=0时,SPS在搬运过程是无法实现人员节省的。式中,vT为常量,可以根据MTM方法获得实值,从而得出如图2曲线,图中只有当JPH/Qn值小于对于曲线纵坐标值时,SPS相对于传统部分零件排序的方案才有搬运上的节省。从式(18)及图3也可以看出,ll值作用较为关键,如传统模式排序零件是在距离流水线较远的排序区,而SPS可实现在流水线边拣货并上线,那么,SPS模式将可取得搬运人员的节省。此外,由于SPS相比于传统模式上线点及路线简化[5],AGV[6]搬运方案相对简单,因此部分工厂规划中通过使用AGV搬运来降低成本,获得经济性。

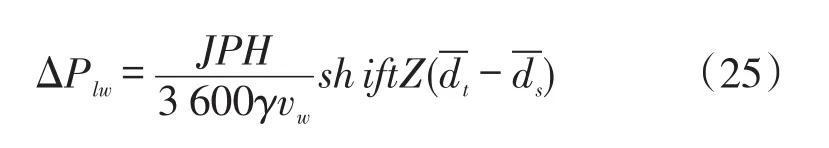

3.2.2 拣货操作模块。传统上线模式排序操作人员岗位需求计算为:

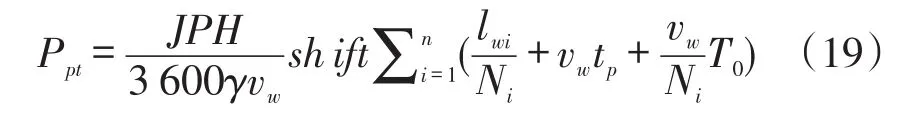

式中,lwi为拣取单类排序零件所需行走总距离,Ni为单排序大类装箱数,vw为拣货工行走速度,tp为拣取单件的工时,为便于计算,可视为标准化操作单位,T0为单料车拣货前后扫描检查等动作单元,也可视为标准化操作单位。

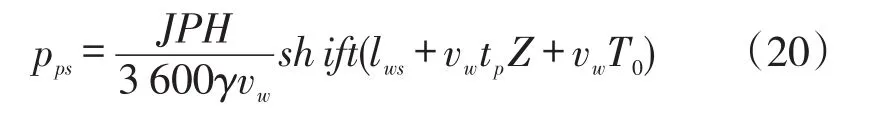

同理可得SPS拣货操作人员岗位需求如下:

式中,lws为SPS单料车排序完成所须走动的距离。

图2 JPH/Qn可取最大值与膨胀系数关系

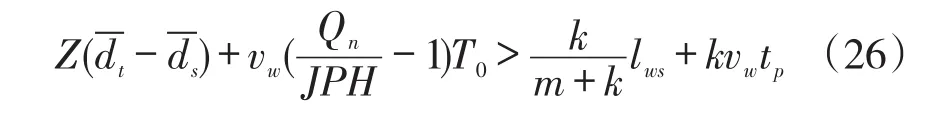

为简化计算,可近似将排序零件布局区域行走长度与SPS拣货区域行走长度通过零件数量比例化,即),则其差值大于0时,才能有人员节省,即:

同式(17)分析,实际排序流量必然少于SPS流量,上式左侧值小于0,而同理,Z必然大于n,右侧值必然大于0,所以该式不成立。即,从拣货操作看,SPS人员需求大于传统模式。

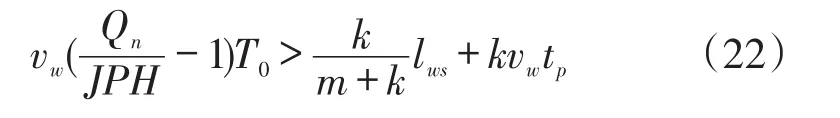

由于SPS中,除了原排序零件类外,原不排序的零件类k存在同零件类多个零件号的可能,则Z-n<k,因此,为了简化后续计算,如式(22)成立,则式(21)同样成立。

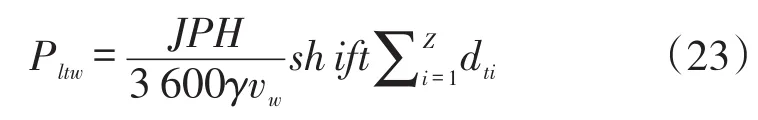

3.2.3 装配工操作。传统模式下装配过程中为拣取零件走动所需装配工岗位为:

式中,dti为传统模式获取单个零件的走动距离。

同理,采取SPS模式后需求为:

式中,dsi为SPS模式下获取单个零件的走动距离。

上式可以看出,ds越小,则装配工节省人员工时越大,当该值为0,也即配料车随行位置可以实现装配工人伸手即可拿去时,工人无须走动,可以完全省去装配工人行走工时,最大程度提升装配效率。因此,SPS配料小车应尽可能在流水线装配工位位置,该结论与式(7)分析结果一致。

结合式(22)和式(25)后可知,如要实现拣货、装配工取料整体过程人员节省,必须使下式成立:

对于上式,如装配工拣货端无法实现行走的节约,那么同式(25)分析结果,SPS无法实现拣货的人员节省;如可实现完全取消装配工的行走,又假设,则上式变为:

上式左侧存在一种极限状态,即当m=0时,传统模式无排序件时,那么Qn=0,则上式左侧恒小于0,上式不成立。从而可得出结论:在传统模式无排序件的情况下使用SPS上线,拣货方面无法实现人员节省。

从上式也可以看出,只有当k值越小,才有可能有拣货工作流程中的人员节省,这个结论与从面积考虑出发一致。因此,分析表明,只有当流水线边空间紧张,不得不增加较多排序操作时,SPS才应该被考虑。

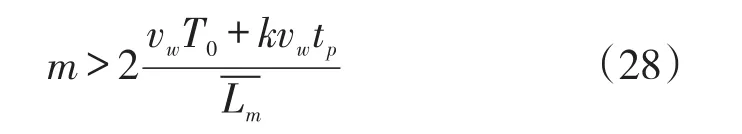

式(27)中,m·lws/(m+k)即为排序零件拣货时的行走距离,考虑布局为两边摆放,中间拣货通道的形式,可令为传统模式下排序类来料零件包装的长边平均值。而同式(17)、(22)分析,式(27)中(Qn/JPH-1)≥-1,如该值取最小值时成立,则式(27)仍成立,则式(27)变为:

上式可作为判断拣货流程中SPS模式与传统模式下的人员岗位需求情况评估的前提。其中,vw、tp、T0均为可通过MTM方法求得的实值,并将、m、k等值代入上式即可判断选用SPS模式后是否可以获得拣货方面的人员节省。

4 实例验证

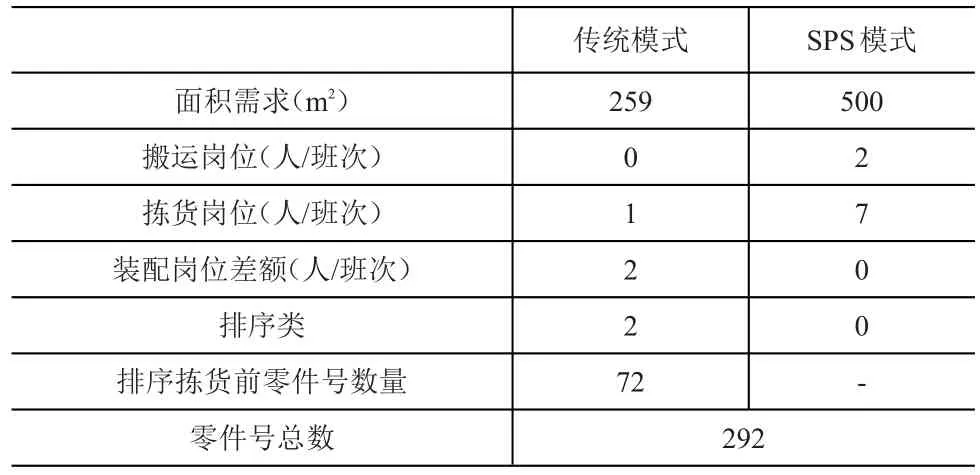

本文以某汽车厂门线SPS方案规划为例,比较传统模式与SPS模式的资源需求见表1。

该案例中,为节省空间,SPS拣货区被布局在流水线边,来料零件的搬运岗位不变,因此在比较中,传统搬运岗位的人员设为0,而相比较情况下,SPS须新增2个岗位做上下线操作。面积资源方面,由于SPS拣货区布局在流水线边,其通道可与其他车辆共用,故仅有拣货区对的面积需求新增,无物流通道新增,即表中的500m2仅为新增拣货区面积(注:其中较大部分零件号为小件,使用自滑式料架,占用面积较小)。

表1 某汽车厂门线传统方案与SPS方案资源对比

本案例数据结合理论分析结论可知,面积方面,本案例中流水线边并无节省,即τ=0,ΔLl=0,故SPS模式无法节省面积;搬运岗位方面,由于ll=0,因此,SPS模式也无法获得人员节省;拣货岗位方面,将m=72及相关实值代入式(27),可得式中右侧计算值约为1 110,远大于左边的m值,因此,SPS也无法获得人员节省,比较结果表明,本案例中传统模式下非排序零件种类较多,故无法实现拣货人员与装配人员工时的平衡。本案例可以看出,SPS模式在面积、人员上无法实现节省,结合理论分析中的式(5)、(18)、(27),可知SPS模式中如无法缩短流水线或节省流水线边空间或存在较多零件在传统模式下是直接上线,且传统模式下排序区域在流水线边的情况下,该三式均不成立,即无法实现节省,实际案例可验证理论分析结果。

5 结论

本文结合物流流程和布局,从面积及人员需求角度,比较分析了传统上线模式与SPS模式的区别,并通过实例验证。

从面积需求看,只有SPS模式能省去流水线边空间或缩短流水线的情况下,且传统模式下非排序零件比例较小时,才能比传统模式更节省空间;从搬运人员需求看,SPS模式应尽可能将拣货区域贴近流水线才能更优;从拣货人员需求看,SPS模式可较大程度节省装配人员工时,但增加拣货人员需求,总体上看,同样要求在非排序零件比例较小时,SPS才可能有节省。分析结果表明,传统模式下非排序零件类占比成为评判优劣的关键(即文中的k值),只有在生产工艺复杂度较高、流水线边空间紧缺、排序零件比例较大的情况下SPS模式才更有优势。

从理论分析的总体上看,SPS模式只有满足非排序件比例极小及布局在流水线边等严格要求的情况下,才能有面积或人员的节省。实际情况下,这些条件通常较难全部满足,因此简单采用SPS模式较难实现资源的节省。然而,考虑到SPS模式有较强柔性的优势且更易于适应工艺的调整,该模式仍然是汽车制造中适应柔性生产的一种较好的手段。同时,该模式可使上线的自动化搬运更加简洁,因此,实际应用中可以采取一些如AGV上线搬运的自动化手段,从而实现SPS模式下的精益生产和成本优化。